Изобретение относится к пищевой промышленности, в частности к производству изделий из зерновых культур с повышенным содержанием пищевых волокон, и может быть использовано при выработке продуктов экструдирования.

Известен способ приготовления конфетной массы, включающий введение крупы в рецептурную смесь, вальцевание полученной смеси, вымешивание, причем крупу перед введением в рецептурную смесь экструдируют при температуре 130-180°С в течение 15-20 с, полученный продукт гранулируют, высушивают до влажности 3-6% и размалывают до достижения размера частиц 10-200 мкм (см. а.с. №955891, МКИ А 23 G 3/00).

Данный способ имеет ряд недостатков.

Для получения продуктов экструдирования, используемых при приготовлении конфетных масс, экструдат гранулируют в грануляторе на гранулы 15×15×20 мм, сушат в сушилке до влажности 3-6%, а затем измельчают гранулы в микромельнице до величины частиц 10-200 мкм. Это удлиняет производственный цикл и требует дополнительного оборудования (гранулятора и сушилки).

Известен способ получения муки из взорванных круп, включающий производство крупы (пшеничной, овсяной, гречневой, ячменной, кукурузной, рисовой, манной), просеивание ее в просеивателе “Пионер”, подачу крупы норией в приемную емкость, установленную над экструдером, экструдирование ее при массовой доле влаги 12-15% и температуре 170°С, резку экструдата в регуляторе-грануляторе на гранулы диаметром 20-40 мм и длиной 20-100 мм, охлаждение в охладителе, а затем подачу самотеком на измельчение (см. В.В.Парфененко, М.Б.Эйнгор, В.Н.Никифорова “Производство кондитерских изделий с использованием нетрадиционного сырья”, М.: Агропромиздат, 1986, с.175-176).

Недостатком известного способа является то, что для получения продукта экструдированных круп (ПЭК) используют крупы, которые получают последовательным сепарированием, шелушением, шлифованием и дроблением. При осуществлении этих процессов снижается содержание белка, клетчатки, жира, витаминов и микроэлементов за счет удаления оболочек, алейронового слоя и зародыша. Таким образом, пищевая ценность круп при их производстве снижается.

Кроме того, стоимость круп гораздо выше, чем зерна.

Если крупа перед экструдированием имеет массовую долю влаги менее 12%, то ее подвергают предварительно увлажнению и отлежке в бункере-накопителе в течение 8-12 ч, что значительно удлиняет производственный цикл.

Задачей заявляемого изобретения является повышение пищевой ценности продуктов экструдирования, снижение их себестоимости и сокращение производственного цикла.

Поставленная задача достигается тем, что в способе производства продуктов экструдирования, включающем очистку зерна, дробление, экструдирование, гранулирование, охлаждение и измельчение экструдата, согласно изобретению зерно (ржи, гречихи, ячменя, кукурузы, проса, сои) с массовой долей влаги 11-16% без предварительного шелушения поверхности дробят до частиц с размером не более 4 мм и экструдируют в течение 30-40 с при температуре 150-195°С, причем продукт экструдирования гранулируют и охлаждают одновременно в шнеке-охладителе в течение 30-40 с. При этом сохраняются все биологически активные вещества, которые теряются при традиционном способе производства круп, и пищевая ценность продуктов экструдирования повышается.

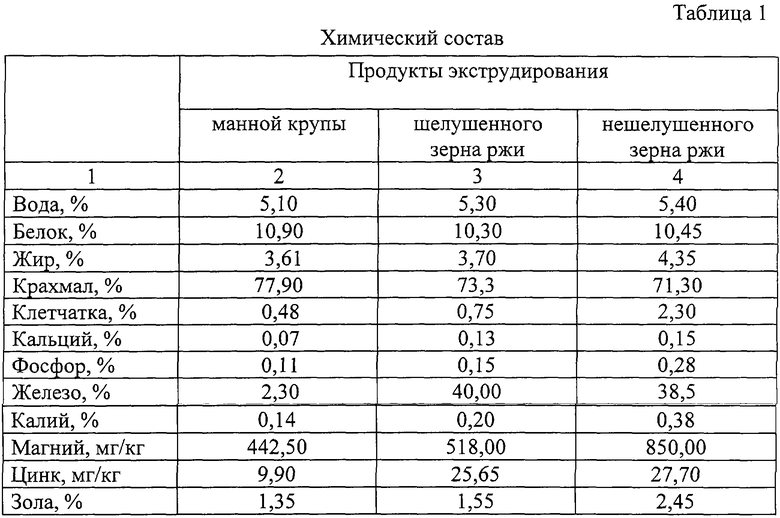

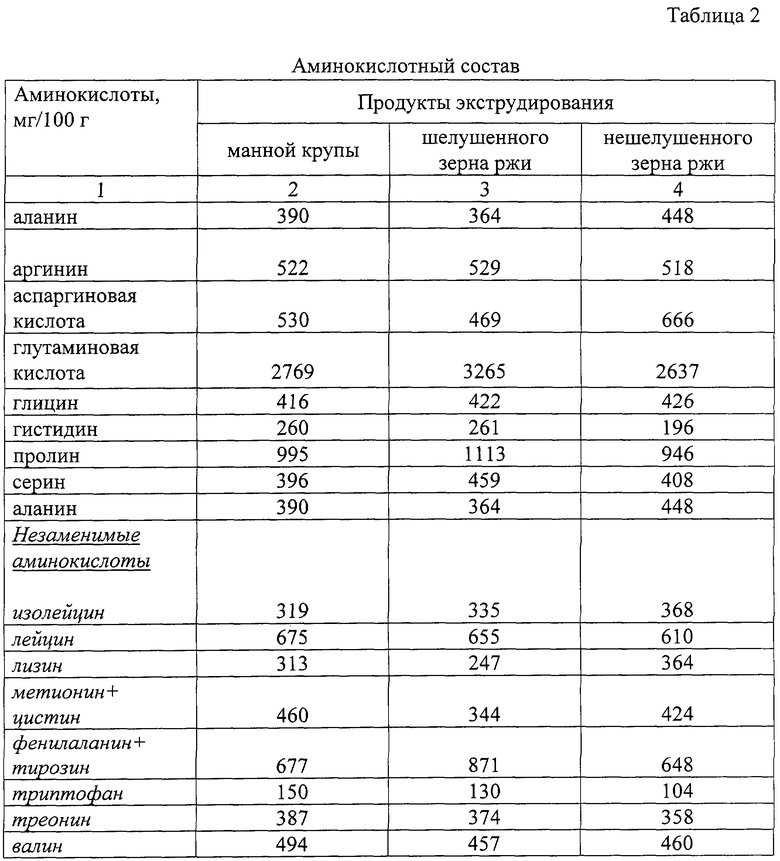

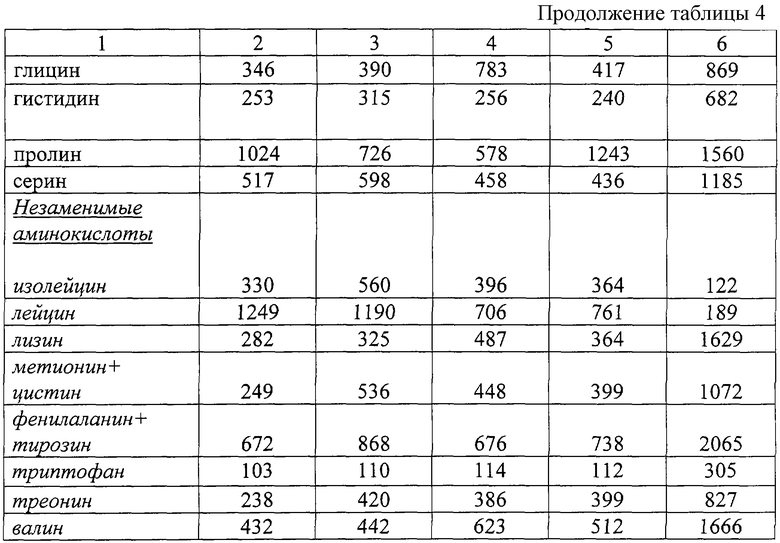

Сравнительная характеристика химического и аминокислотного составов продуктов экструдирования манной крупы, шелушенного и нешелушенного зерна ржи, приведенная в табл.1 и 2 доказывает, что продукт экструдирования нешелушенного зерна ржи превосходит по ряду показателей продукт экструдирования из шелушенного зерна; по содержанию минеральных веществ, клетчатки, жира он превосходит и продукт экструдирования из манной крупы, а по аминокислотному составу сравним с ним.

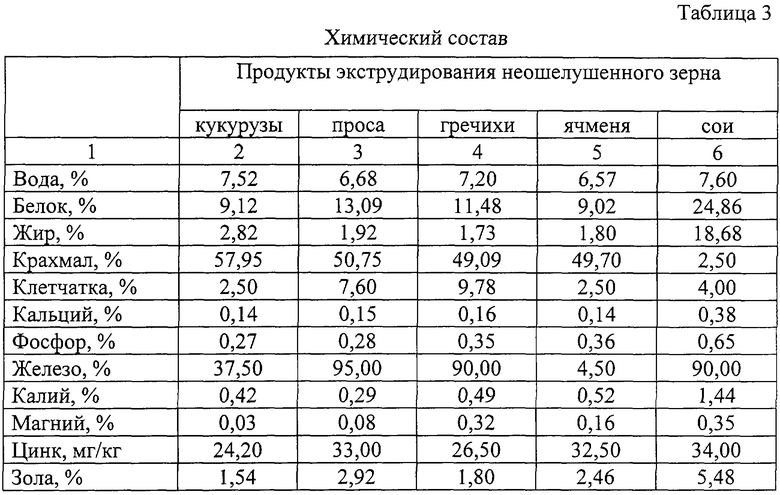

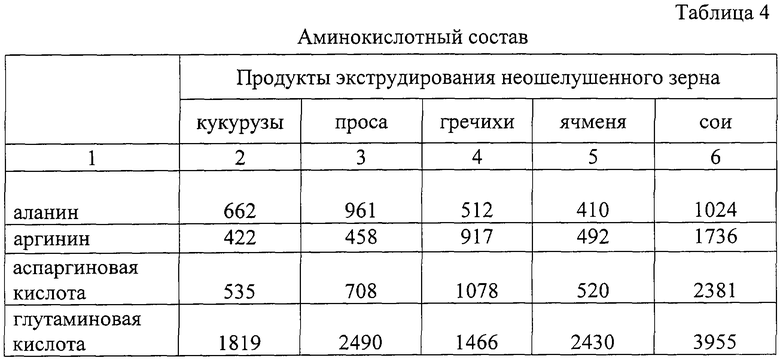

Предлагаемым способом получены продукты экструдирования из нешелушенного зерна ржи, кукурузы, проса, ячменя, гречихи, сои. Продукты экструдирования этих культур содержат большое количество белков, жиров, углеводов, минеральных веществ, имеют богатый аминокислотный состав.

Использование нешелушенного зерна (ржи, ячменя, кукурузы, гречихи, проса, сои) значительно снижает себестоимость продукта экструдирования, так как стоимость зерна гораздо ниже стоимости крупы.

Продукт экструдирования нешелушенного зерна имеет размер частиц не более 250 мкм, что способствует равномерному распределению частиц продукта в массе и делает возможным его использование во всех группах кондитерских изделий в качестве наполнителя и структурообразователя. Так, применение продукта экструдирования нешелушенного зерна в изделиях на жировой основе обеспечивает более быстрое структурообразование массы при охлаждении. Более крупные частицы ухудшают органолептические показатели изделий из-за получения массы грубой консистенции, а мелкие частицы при смешивании с жиром комкуются. Кроме того, уменьшение удельной поверхности частиц не обеспечивает более полного связывания жира и, как следствие, формоудерживающая способность изделий ухудшается. В помадной массе и карамельных начинках продукт экструдирования шелушенного зерна, связывая свободную влагу, увеличивает их вязкость, что позволяет уменьшить процесс “черствения” в помаде и повысить содержание начинки в карамели без ее выделения через швы.

Это позволяет использовать полученный продукт для повышения качества и снижения себестоимости продукции при использовании его для частичной замены дорогостоящего сырья (сахара, муки, орехов и др.).

Предлагаемый способ получения экструдированных продуктов осуществляется следующим образом.

Поступающее на предприятие нешелушенное зерно подвергают очистке на зерноочистительной комбинированной машине ЗКМ-1,5, которая состоит из сепаратора, триера - куколеотборника и обоечной машины. Из зерновой массы выделяют примеси куколя, битые и щуплые зерна, минеральные примеси, очищают поверхность от пыли. Нешелушенное зерно с массовой долей влаги 11-16% подают в молотковую мельницу, где оно дробится до частиц с размером 3-4 мм. Крупность промежуточного дробленого продукта контролируют проходом через сито с диаметром отверстий 4 мм и сходом с сита с диаметром отверстий 3 мм. Затем из зерна выделяют металлические примеси на магнитной колонке.

Для получения продукта экструдирования используется одношнековый пресс-экструдер КМЗ-2У.

Предварительно раздробленный продукт из приемного бункера дозатором подается в шнековую часть пресс-экструдера. Захваченный шнеком продукт перемещается вдоль корпуса, проходит зоны сжатия, разогрева (за счет сил трения продукта о поверхность вращающегося шнека и корпуса, а также деформаций взрыва в самом продукте), гомогенизации, зону непосредственной экструзии и разгрузки. Продолжительность обработки составляет 30-40 с при температуре 150-195°С.

После прохождения зоны формования и разгрузки происходит мгновенный переход продукта из области высоких давлений в условия атмосферного, который сопровождается декомпрессионным взрывом: вода, находящаяся в продукте, переходит в парообразное состояние с выделением значительного количества энергии, что приводит к деструкции клеточных структур (взрыву) и вспучиванию продукта. Линейные размеры вспученных продуктов возрастают более чем в 2 раза, а соответственно еще более увеличивается объем.

Взорванный продукт поступает в шнек-охладитель, где он одновременно гранулируется и охлаждается до температуры 30-40°С в течение 30-40 с, подсушивается до массовой доли влаги 4-6%, затем самотеком подается на измельчение в микромельницу. Заданный режим в шнеке-охладителе позволяет получить продукт с хрупкостью, которая обеспечивает качественное его измельчение в микромельнице без залипания.

Полученный продукт экструдирования проходит через магнитную колонку, установленную в точке на выходе из микромельницы и пневмотранспортом подается в циклон бункера-накопителя.

При производстве продукта экструдирования из нешелушенного зерна по предлагаемому способу исключается стадия увлажнения. Кроме того, гранулирование и охлаждение экструдата происходит одновременно в шнеке-охладителе в течение 30-40 с, который передает продукт экструдирования в микромельницу для измельчения. Все это сокращает производственный цикл.

Примеры конкретного выполнения.

Пример 1. Нешелушенное зерно ржи очищают на зерноочистительной комбинированной машине от куколя, битого и щуплого зерна, минеральных примесей, пыли; пропускают через магнитную колонку для удаления металлических примесей. Зерно с массовой долей влаги 16% дробят на молотковой мельнице до частиц с размером 3-4 мм. Раздробленный продукт просеивают в просеивателе "Пионер", подают норией в приемную емкость, установленную над экструдером. Затем самотеком продукт поступает в пресс-экструдер с диаметром выходного отверстия матрицы 8 мм, в котором продукт экструдируют в течение 30 с при температуре 190°С. Полученный экструдат гранулируют, охлаждают и транспортируют в течение 40 с в шнеке-охладителе до микромельницы, где его измельчают до частиц с размером не более 250 мкм. Коэффициент взрыва равен 9,0. Цвет экструдата кремовый с небольшими темными вкраплениями.

Пример 2. Нешелушенное зерно кукурузы очищают на зерноочистительной комбинированной машине от куколя, битого и щуплого зерна, минеральных примесей, пыли; пропускают через магнитную колонку для удаления металлических примесей. Зерно с массовой долей влаги 13% дробят на молотковой мельнице до частиц с размером 3-4 мм. Раздробленный продукт просеивают в просеивателе "Пионер", подают норией в приемную емкость, установленную над экструдером. Затем самотеком продукт поступает в пресс-экструдер с диаметром выходного отверстия матрицы 8 мм, в котором продукт экструдируют в течение 40 с при температуре 150°С. Полученный экструдат гранулируют, охлаждают и транспортируют в течение 35 с в шнеке-охладителе до микромельницы, где его измельчают до частиц с размером не более 250 мкм. Коэффициент взрыва равен 10,0. Цвет экструдата светло-желтый.

Пример 3. Нешелушенное зерно проса очищают на зерноочистительной комбинированной машине от куколя, битого и щуплого зерна, минеральных примесей, пыли; пропускают через магнитную колонку для удаления металлических примесей. Зерно с массовой долей влаги 15% дробят на молотковой мельнице до частиц с размером 3-4 мм. Раздробленный продукт просеивают в просеивателе "Пионер", подают норией в приемную емкость, установленную над экструдером. Затем самотеком продукт поступает в пресс-экструдер с диаметром выходного отверстия матрицы 8 мм, в котором продукт экструдируют в течение 35 с при температуре 165°С. Полученный экструдат гранулируют, охлаждают и транспортируют в течение 30 с в шнеке-охладителе до микромельницы, где его измельчают до частиц с размером не более 250 мкм. Коэффициент взрыва равен 9,5. Цвет экструдата светло-коричневый с серым оттенком.

Пример 4. Нешелушенное зерно гречихи очищают на зерноочистительной комбинированной машине от куколя, битого и щуплого зерна, минеральных примесей, пыли; пропускают через магнитную колонку для удаления металлических примесей. Зерно с массовой долей влаги 14% дробят на молотковой мельнице до частиц с размером 3-4 мм. Раздробленный продукт просеивают в просеивателе "Пионер", подают норией в приемную емкость, установленную над экструдером. Затем самотеком продукт поступает в пресс-экструдер с диаметром выходного отверстия матрицы 8 мм, в котором продукт экструдируют в течение 40 с при температуре 170°С. Полученный экструдат гранулируют, охлаждают и транспортируют в течение 35 с в шнеке-охладителе до микромельницы, где его измельчают до частиц с размером не более 250 мкм. Коэффициент взрыва равен 9,0. Цвет экструдата светло-коричневый с частицами оболочек темного цвета.

Пример 5. Нешелушенное зерно ячменя очищают на зерноочистительной комбинированной машине от куколя, битого и щуплого зерна, минеральных примесей, пыли; пропускают через магнитную колонку для удаления металлических примесей. Зерно с массовой долей влаги 12% дробят на молотковой мельнице до частиц с размером 3-4 мм. Раздробленный продукт просеивают в просеивателе "Пионер", подают норией в приемную емкость, установленную над экструдером. Затем самотеком продукт поступает в пресс-экструдер с диаметром выходного отверстия матрицы 8 мм, в котором продукт экструдируют в течение 30 с при температуре 185°С. Полученный экструдат гранулируют, охлаждают и транспортируют в течение 35 с в шнеке-охладителе до микромельницы, где его измельчают до частиц с размером не более 250 мкм. Коэффициент взрыва равен 8,5. Цвет экструдата кремовый.

Пример 6. Нешелушенное зерно сои очищают на зерноочистительной комбинированной машине от куколя, битого и щуплого зерна, минеральных примесей, пыли; пропускают через магнитную колонку для удаления металлических примесей. Зерно с массовой долей влаги 11% дробят на молотковой мельнице до частиц с размером 3-4 мм. Раздробленный продукт просеивают в просеивателе "Пионер", подают норией в приемную емкость, установленную над экструдером. Затем самотеком продукт поступает в пресс-экструдер с диаметром выходного отверстия матрицы 8 мм, в котором продукт экструдируют в течение 35 с при температуре 195°С. Полученный экструдат гранулируют, охлаждают и транспортируют в течение 40 с в шнеке-охладителе до микромельницы, где его измельчают до частиц с размером не более 250 мкм. Коэффициент взрыва равен 8,0. Цвет экструдата ярко-желтый с частицами темного цвета.

На процесс экструзии оказывает влияние массовая доля влаги и степень обработки исходного сырья, температура и продолжительность экструдирования.

Содержание воды в экструдируемом сырье определяет температуру его перехода в вязкотекучее состояние и оказывает влияние на формирование структуры экструдатов. При использовании нешелушенного зерна с массовой долей влаги менее 11% продукт экструдирования незначительно увеличивается в объеме, имеет вкрапления из частиц невзорванного зерна. При содержании массовой доли влаги в исходном продукте более 16% продукт экструдирования обладает повышенной влажностью, незначительно увеличивается в объеме и плохо измельчается в муку. Это связано с тем, что при увеличении массовой доли влаги повышается пластичность массы, а механические напряжения в экструдате снижаются, следовательно, количества теплоты, выделяемой в результате работы сил вязкого трения, оказывается недостаточно для получения вспученной структуры.

Дробление нешелушенного зерна на молотковой мельнице до размера частиц 3-4 мм при исходной массовой доле влаги в зерне 11-16% оказывает положительное влияние на экструдирование, так как плотная оболочка зерна разрушается, а внутренние слои становятся доступными для воздействия температуры и давления. Как следствие, готовый продукт имеет хорошо развитую пористую структуру, коэффициент взрыва равен 8,0-10,0. Вместе с тем, следует отметить, что чрезмерное измельчение зерна приводит к появлению мучной фракции, которая очень быстро клейстеризуется и приобретает вязкотекучее состояние уже в зоне сжатия экструдера. В результате происходит спекание материала, а органолептические и физико-химические показатели экструдата значительно ухудшаются.

С повышением температуры до 195°С при постоянной влажности (в интервале 11-16%) коэффициент взрыва увеличивается и получается готовый продукт с хорошо развитой пористой структурой, который имеет нежную консистенцию, приятный вкус и запах.

Увеличение температуры свыше 195°С нецелесообразно, так как в относительно короткий период времени после экструзии происходит десорбция свободной и слабосвязанной влаги, причем чем выше температура, тем интенсивнее протекает процесс. Кроме того, при высоких температурах происходит разрушение питательных термолабильных веществ и продукт имеет низкие качественные показатели.

На основании этих данных установили оптимальные режимы получения экструдированных продуктов из нешелушенного зерна: температура 150-195°С; продолжительность экструдирования 30-40 с, продолжительность гранулирования и охлаждения 30-40 с.

Таким образом, экструдирование в течение 30-40 с при температуре 150-195°С нешелушенного зерна, предварительно раздробленного на молотковой мельнице до частиц с размером 3-4 мм, позволяет получить продукт, отличающийся высоким содержанием пищевых волокон, минеральных веществ и витаминов. Его использование в пищевых продуктах повышает их пищевую ценность. Кроме того, применение нешелушенного зерна в качестве сырья значительно снижает себестоимость продуктов экструдирования, так как стоимость зерна гораздо ниже стоимости крупы. Продукты экструдирования отличаются приятными вкусом, цветом и запахом. Это позволяет использовать полученные по предлагаемому способу экструдаты в качестве наполнителей и стабилизаторов при приготовлении кондитерских изделий, улучшая их качество и значительно снижая их стоимость за счет замены дорогостоящего сырья (сахара песка, орехов, какао-порошка и др.).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЭКСТРУДАТОВ | 2011 |

|

RU2460315C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННЫХ ЗЕРНОВЫХ ПАЛОЧЕК | 2004 |

|

RU2266006C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННЫХ ПРОДУКТОВ | 2006 |

|

RU2300901C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПИЩЕВОГО БРИКЕТИРОВАННОГО КОНЦЕНТРАТА | 2000 |

|

RU2166861C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА БРИКЕТИРОВАННЫХ ПИЩЕВЫХ КОНЦЕНТРАТОВ | 1992 |

|

RU2063152C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛОКНА | 1993 |

|

RU2060688C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННЫХ ПОЛУФАБРИКАТОВ (ВАРИАНТЫ) | 2007 |

|

RU2335999C1 |

| Технологическая линия производства высокобелковых кормовых добавок | 2019 |

|

RU2717647C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА ПОПКОРН ИЗ КУКУРУЗНОЙ КРУПЫ | 2016 |

|

RU2673740C1 |

| Способ приготовления конфетной массы | 1980 |

|

SU955891A1 |

Изобретение относится к пищевой промышленности, в частности к производству изделий из зерновых культур с повышенным содержанием пищевых волокон. Способ производства продуктов экструдирования включает очистку зерна, дробление, экструдирование, гранулирование, охлаждение и измельчение экструдата. В качестве зерна используют зерно ржи или гречихи, или ячменя, или кукурузы, или проса, или сои с массовой долей влаги 11-16% без предварительного шелушения поверхности. Зерно предварительно дробят до частиц размером не более 4 мм и экструдируют в течение 30-40 с при температуре 150-195°С. При производстве данного продукта значительно снижается его себестоимость, сокращается производственный цикл, продукт получается с приятным вкусом, цветом и запахом. Данный продукт возможно использовать как наполнитель для кондитерских изделий, в качестве структурообразователя и как источник для замены дорогостоящего сырья в кондитерском производстве. 1 з.п. ф-лы, 4 табл.

| СПОСОБ ПРОИЗВОДСТВА ЗЕРНОВЫХ ПРОДУКТОВ | 1995 |

|

RU2134521C1 |

| Способ получения пищевого экструдированного продукта | 1990 |

|

SU1738227A1 |

| СПОСОБ ПРОИЗВОДСТВА СУХОГО ЗАВТРАКА ЭКСТРУЗИОННОЙ ТЕХНОЛОГИЕЙ | 1994 |

|

RU2045204C1 |

Авторы

Даты

2004-10-10—Публикация

2002-07-29—Подача