Предлагаемый способ получения конфетной массы (начинки) осуществл ют следующим образом. Крупу (пшеничную, пшенную, гречневую, кукурузную, манную, ячневую и т.п.) экструдируют путем пропусна через пресс-экструдер при температуре 130-180°С в течение 15-20 с, затем на выходе из камеры сжатия происходит резкий спад давления и крупа превращается во вспученную непрерывно выползающую из пресса-, экструдера массу за счет взрыва каж дой растительной клетки крупы, содержащей влагу Продукт экструдирования тут же гранулируют в гранулы с размерами от 15х15 «20 мм до 50-50 70 мм. Затем продукт экструди рования в виде гранул подвергают сн чала сушке до влажности 3-6%. Верхн .граница влажности после сушки обусл лена необходимостью обеспечить последующее (после смешивания с жиром и компонентами) вальцевание смеси, ко торое невозможным оказывается произвести при влажности более 6% ввиду прилипания.-Также невозможным стано вится помол ввиду отсутствия хрупко ти при влажности более 6%. Нижняя граница влажности обусловлена появле нием излишней хрупкости, это приводи к появлению в процессе последующего помола частиц с величиной менее 10 мкм, что нежелательно с точки зре ния обеспечения последующей пропитки в процессе смешивания жиров, так как продукт с излишне мелкими частицами ггрудно смешать с жиром ввиду образования комочков. После сушки продукт экструдирования подвергают помолу до величины- частиц муки из продукта экс трудирования 10-200 мкм. После помола готовят рецептурную смесь путем смешивания муки из продукта экструдирования и прочих сыпучих компонентов: сахарной пудры, сухого молока, вкусовых добавок (какао-порошок) с жиром в жидком виде (какао-маслом). После смешивания полученную рецептурную смесь вальцуют (на пятивалковой мельнице, например), чем достигается измельчение до величины час тиЦ 10-50 мкм. Провсшьцованную смесь подвергают вымешиванию вконшмашине затем подают на формование конфетную массу или на отливку-начинку. Пример 1. Экструдировали манную крупу со средней плотностью 754 т/дм посредством прёсса-экструдера. Температура в процессе экструдирования , поскольку прддерживание температуры не ниже 130 С необходимо для взрыва растительных клеток. Время на экструдирование 15 с в зависимости от податливости при сжатии в камере сжатия прессаэкструдера частиц крупы, что зависит от колебания влажности крупы. Продукт экструдирования подвергали гранулированию в гранулы с колебацием..размеров от 15 мм до 50x50x70 MI4. Гранулы подвергали сушке до влажности 3%. Влажность менее 3% приводит к излишнему дроблению продукта. Сушку производили при температуре .80°С в течение 25 мин. Полученный продукт размололи до получения продукта с составляющими его частицами величиной 10 мкм. Такая величина частиц вызвана необходимостью предотвращения слипания частиц при смешивании с жиром, что пре.пятствует пропитке. Полученный продукт смешивали с жиром - какао-маслом в жидком виде с температурой 40-50°С и с сыпучими компонентами Сухим молоком, какао-порошком, сахарной пудрой при соотношении: на 1 тонну начинки - продукта 230 кг, сахарной пудры 380 кг, сухого молока 200 кг, какао-порошка 40 кг, жира 240 кг.. Эту смесь подвергали вальцеванию (на пяшивалковой мельнице) со следующими режимами вальцевания: давление на валках 2 ати, температура валков 25°С, после чего вымешивали в коншмашине с разжижителем, вку- . сов|а1ми и. ароматическими добавками 30 мин при 40°С. Пример, 2. Экструдировали крупу (пшеничную, пшенную, манную, гречневую, кукурузную, ячменную и т.д.). со средней плотностью 754 т/дм, температурой в процессе экструдирования 140°С. Время на экструдирования 17,5 с. Продукт экструдирования подвергали гранулированию в гранулы с колебанием размеров от 15х15 20 мм до 50 5070 мм. Гранулы подвергали сушке до влажности в пределах от 3 до 4%. Сушку производили при 90°С в течение 25 мин, после чего получили продукт с оптимальной для проведения дальнейших операций влажностью 4%, который размололи до получения продукта с составляющими его частицами величиной 100 мкм. -Полученный продукт смешивали с жиром какао-маслом в жидком виде, с температурой 40 50С и с сыпучими компонентами - сухим молоком, какао-порошком, сахарной пудрой при соотноше нии: на 1 тонну начинки - продукта 250 КГ; сахарной пудры 380 кг, сухого молока 200 кг, какао-порошка 40 кг, жира 250 кг. Эту смесь подвергали вальцеванию (на пятивалковой мельнице) со следующими режимами вальцевания: давление на валках 4 ати, температура валков 35°С, после чего вымешивали в коншмашине с разжижителем, вкусовыми и. ароматическими добавками 35 мин при 45°С. пример 3. Экструдировали крупу со средней плотностью 754 т/Дм посредством пресса-экструдера. Температура в процессе экструдирования 150°С, превышение ее ухудшает органолептические показатели качества конечного продукта конфетной массы.

Время на экструдирование 20 с. Прдукт экструдирования подвергали гранулированию в гранулы с колебанием размеров от 15 1520 мм до 50 50 70 мм. Гранулы подвергали сушке до влажности 6%. Влажность более б% приводит к невозможности вальцевания. Сушку производили при 100°С в течение 25 мин.

Полученный продукт размололи до получения продукта с составляющими его частицами величиной 200 мкм. Эта величина частиц обусловлена не обходимостью обеспечить доступ пропитывающему жиру в каждую взорванную растительную клетку. Полученный продукт смешивали с жиром - какаомаслом в жидком виде с температурой 50с и с сыпучими компонентами сухим молоком, какао-порошком, сахарной пудрой при соотношении: на 1 тонну начинки - продукта 2.3(i к сахарной пудры 380 кг, сухого молока 200 кг, какао-порошка 40 кг, жира 240 кг. Эту смесь подвергали вальцеванию со следующими режимами вальцевания: давление на валках 5 ати, температура валков 40°С, после чего вымешивали в коншмашине с разжижителем,вкусовыми и ароматич кими добавк.лми. 40 мин при .

Приготовленная по предлагаембму способу конфетная масса (или начинка) , несмотря на полное отсутствие тертого ореха, аналогична по вкусу питательной ценности начинке (конфетной массе), приготовленной с использованием дорогостоящего тертого ореха. Тем самым без ухудшения качества продукции возможно приготаливать широкий ассортимент конфетны масс без тертого ореха.

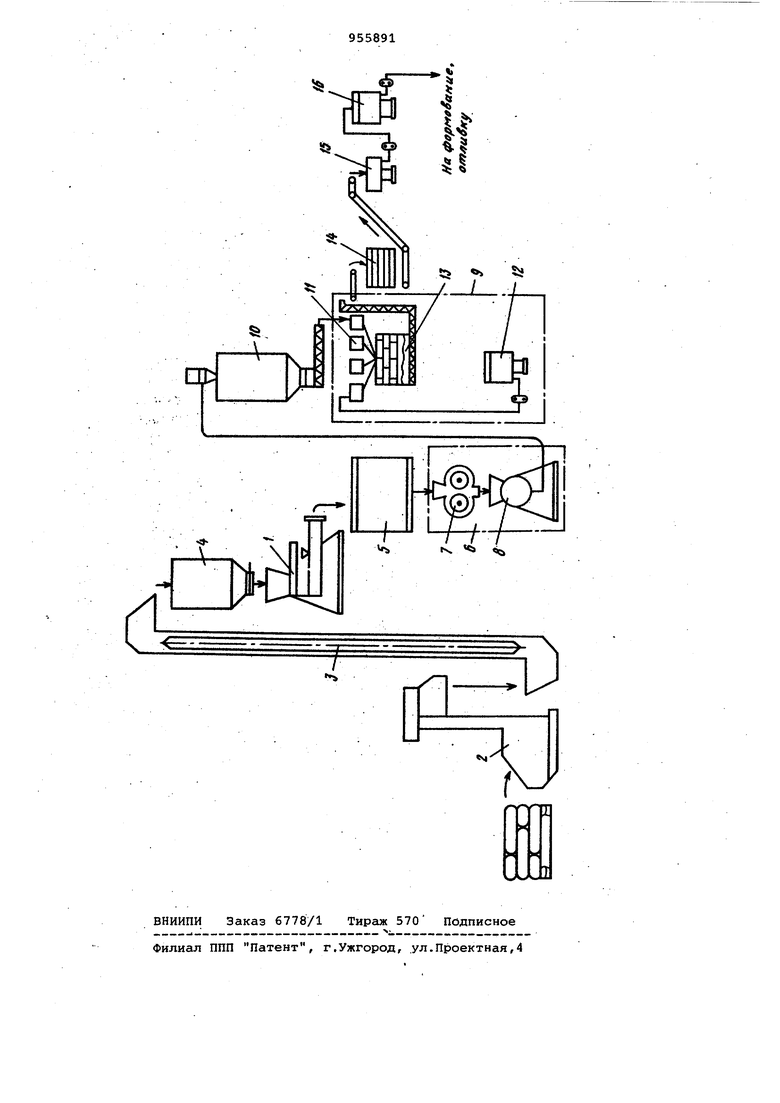

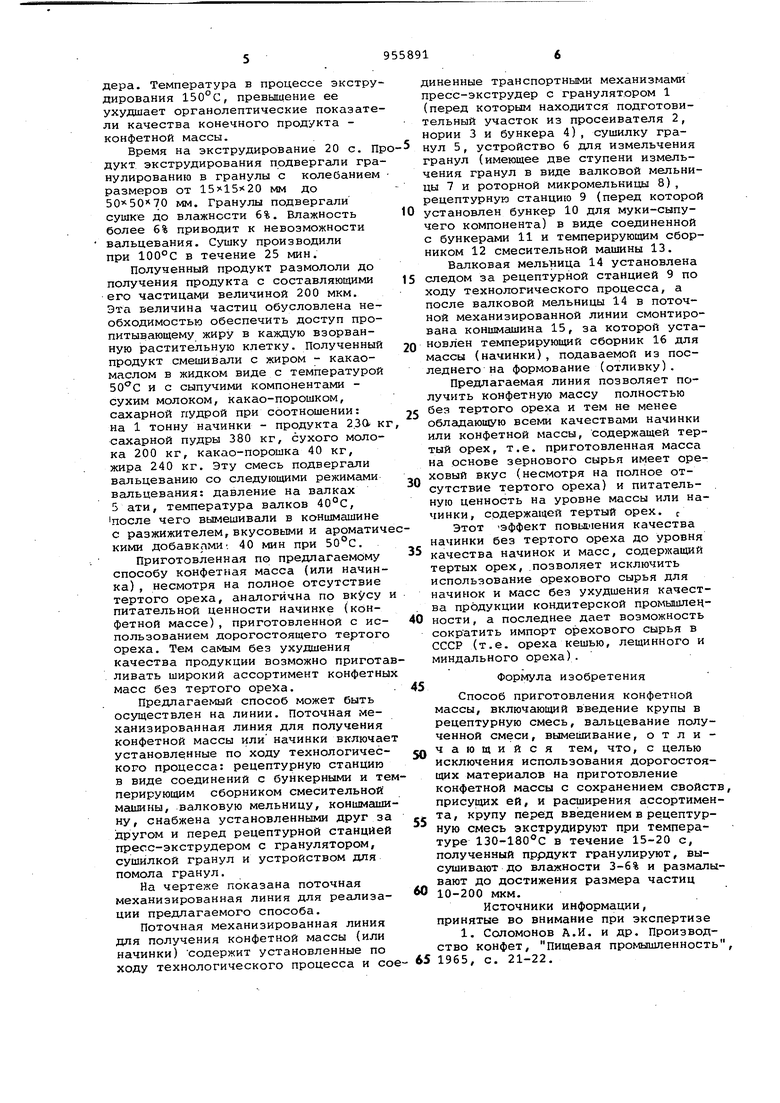

Предлагаемый способ может быть осуществлен на линии. Поточная механизированная линия для получения конфетной массы или начинки включае установленные по ходу технологического процесса: рецептурную станцию в виде соединений с бункерными и теперирующим сборником смесительной машины, валковую мельницу, коншмгшшну, снабжена установленными друг за другом и перед рецептурной станцией прегс-экструдером с гранулятором, сушилкой гранул и устройством для помола гранул.

На чертеже показана поточная механизированная линия для реализации предлагаемого способа.

Поточная механизированная линия для получения конфетной массы (или начинки) содержит установленные по ходу технологического процесса и содиненные транспортными механизмами пресс-экструдер с гранулятором 1 (перед которым находится подготовительный участок из просеивателя 2, нории 3 и бункера 4), сушилку гранул 5, устройство 6 для измельчения гранул (имеющее две ступени измельчения гранул в виде валковой мельницы 7 и роторной микромельницы 8), рецептурную станцию 9 (перед которой

0 установлен бункер 10 для муки-сыпучего компонента) в виде соединенной с бункерами 11 и темперирующим сборником 12 смесительной машины 13. Валковая мельиица 14 установлена

5 следом за рецептурной станцией 9 по ходу технологического процесса, а после валковой мельницы 14 в поточной механизированной линии смонтирована коншмашина 15, за которой установлен темперирующий сборник 16 для массы (начинки), подаваемой из последнего на формование (отливку).

Предлагаемая линия позволяет получить конфетную массу полностью

5 без тертого ореха и тем не менее обладающую всеми качествами начинки или конфетной массы, содержащей тертый орех, т.е. приготовленная масса на основе зернового сырья имеет ореховый вкус (несмотря на полное отсутствие тертого ореха) и питательную ценность на уровне массы или начинки, содержащей тертый орех, с

Этот Эффект повы11 ения качества начинки без тертого ореха до уровня

5 качества начинок и масс, содержащий тертых орех, .позволяет исключить использование орехового сырья для начинок и масс без ухудшения качества продукции кондитерской промышлеч0 ности, а последнее дает возможность сократить импорт орехового сырья в СССР (т.е. ореха кешью, лещинного и миндального ореха).

Формула изобретения

Способ приготовления конфетной массы, включающий введение крупы в рецептурную смесь, вальцевание полученной смеси, вымешивание, о т л и чающийся тем, что, с целью исключения использования дорогостоящих материалов на приготовление конфетной массы с сохранением свойств, присущих ей, и расширения ассортимента, крупу перед введением в рецептурную смесь экструдируют при температуре 130-180 с в течение 15-20 с, полученный пррдукт гранулируют, высушивают до влажности 3-6% и размалывают до достижения размера частиц

10-200 мкм.

Источники информации, ринятые во внимание при экспертизе

1. Соломонов А.И. и др. Производтво конфет, Пищевая промышленность,

1965, с. 21-22.

n

«м

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНДИТЕРСКАЯ МАССА ДЛЯ ПРИГОТОВЛЕНИЯ КОНФЕТ И НАЧИНОК | 1999 |

|

RU2152728C1 |

| Комбинированное кондитерское изделие в виде конфеты | 2021 |

|

RU2760191C1 |

| Масса пралине для кондитерских изделий | 2022 |

|

RU2801752C1 |

| Масса пралине | 2016 |

|

RU2630500C1 |

| Способ производства конфет из масс пралине или типа пралине | 1988 |

|

SU1644877A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНФЕТ ТИПА ПРАЛИНЕ | 2005 |

|

RU2302117C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНДИТЕРСКИХ ИЗДЕЛИЙ НА ПРАЛИНОВОЙ ОСНОВЕ | 1997 |

|

RU2129804C1 |

| МАССА ПРАЛИНЕ ДЛЯ КОНФЕТ И СПОСОБ ПРОИЗВОДСТВА КОНФЕТ ИЗ МАССЫ ПРАЛИНЕ | 1998 |

|

RU2136170C1 |

| Масса пралине для конфет и способ производства конфет из массы пралина | 1989 |

|

SU1792623A1 |

| МАССА ПРАЛИНЕ ДЛЯ КОНФЕТ И СПОСОБ ПРОИЗВОДСТВА КОНФЕТ ИЗ МАССЫ ПРАЛИНЕ | 1994 |

|

RU2121798C1 |

Авторы

Даты

1982-09-07—Публикация

1980-08-13—Подача