Изобретение предназначено для использования преимущественно на спиртовых заводах.

Известный способ получения жидкого низкотемпературного диоксида углерода (прототип) заключается в предварительной очистке газа промывкой, трехступенчатом сжатии газа в компрессоре до давления 6,5-7,0 МПа с охлаждением и отделением от капельной влаги после каждой ступени, адсорбционной очисткой газа активированным углем после первой ступени и осушкой силикагелем и цеолитом после третьей ступени, сжижении газа конденсацией и охлаждении жидкости дросселированием до 0,8-1,2 МПа с последующим отделением и возвратом образующихся паров на вторую ступень сжатия [1].

В этом способе адсорбционную осушку газа проводят при 25-30°С, при этом полной осушки не достигается, и при сжижении газа в конденсаторе оставшаяся влага переходит в растворенное состояние. Дросселирование жидкости до 0,8-1,2 МПа приводит к ее охлаждению до - 46÷-35°С [2], и часть влаги превращается в кристаллы льда [1], которые вместе с охлажденной жидкостью попадают в изотермическое хранилище, а оттуда - в транспортные цистерны. Аналогичным образом ведут себя и летучие органические примеси, температура кристаллизации которых выше указанной. При газификации жидкого диоксида углерода в установках потребителя кристаллическая вода и летучие примеси переходят в парообразное состояние, что подтверждают анализы отбираемых проб. Качество диоксида углерода регламентирует ГОСТ 8050-85, согласно которому в продукте высшего сорта при температуре 20°С и давлении 760 мм рт.ст. концентрация водяного пара не должна превышать 0,037 г/м3. Диоксид углерода, получаемый описанным способом, не всегда удовлетворяет этим требованиям.

Задачей изобретения является повышение чистоты производимого диоксида углерода.

Решение этой задачи достигается тем, что в способе получения жидкого низкотемпературного диоксида углерода, заключающемся в предварительной очистке газа промывкой, трехступенчатом сжатии газа в компрессоре до 6,5-7,0 МПа с охлаждением и отделением от капельной влаги после каждой ступени, адсорбционной очистке газа активированным углем после первой ступени и осушке силикагелем и цеолитом после третьей ступени сжатия, сжижении газа конденсацией и охлаждении полученной жидкости дросселированием до 0,8-1,2 МПа с последующим отделением и возвратом образующихся паров на вторую ступень сжатия, согласно изобретению дросселирование проводят последовательно в дроссельном вентиле и пористом фильтре, причем суммарный перепад давления на вентиле и фильтре поддерживают постоянным путем изменения степени открытия вентиля, после полного открытия которого фильтр отключают, а дросселируемый поток направляют в другой такой же фильтр, присоединенный параллельно первому, при этом в период отключения фильтр регенерируют.

При последовательном дросселировании жидкости в вентиле и пористом фильтре образующаяся кристаллическая фаза влаги задерживается в порах фильтра, в результате чего повышается чистота получаемого продукта. Работа установки в оптимальном режиме при постоянной производительности возможна при условии постоянства давлений перед вентилем и за фильтром, а следовательно - при постоянной разности этих давлений. Так как по мере накопления кристаллической влаги в фильтре его гидравлическое сопротивление и перепад давления на фильтре постепенно увеличиваются, постоянство суммарного перепада давления обеспечивают снижением перепада давления на вентиле путем увеличения степени его открытия. Для обеспечения непрерывной работы установки после полного открытия вентиля отработавший фильтр отключают на регенерацию, а дросселируемый поток направляют в другой такой же фильтр, присоединенный параллельно первому и уже подвергнутый регенерации. Процесс регенерации проводят нагреванием и продувкой фильтров. Все эти операции осуществляют с помощью автоматизированной системы управления.

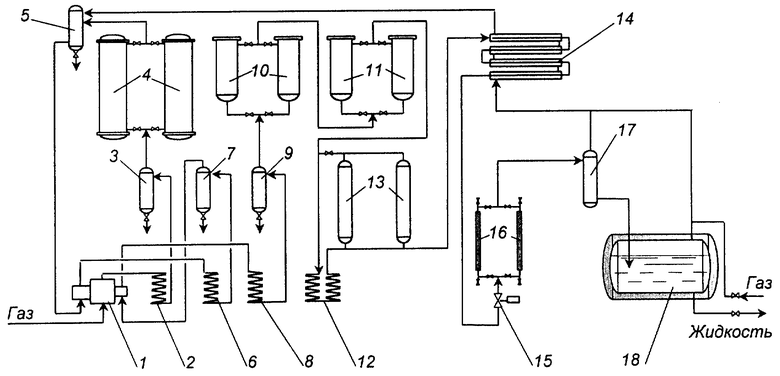

Осуществление заявляемого способа поясняется с помощью чертежа.

После предварительной очистки газообразный диоксид углерода сжимают в первой ступени трехступенчатого компрессора 1 до 0,7-0,8 МПа, охлаждают водой в холодильнике 2, отделяют от капельной влаги во влагомаслоотделителе 3, очищают от органических примесей активированным углем в адсорбере 4 и в смесителе 5 смешивают с паром, образующимся при дросселировании. Далее газ сжимают до 2,4-2,8 МПа во второй ступени компрессора, охлаждают в холодильнике 6, отделяют от капельной влаги во влагомаслоотделителе 7, сжимают до 6,5-7,0 МПа в третьей ступени компрессора, охлаждают в холодильнике 8, отделяют от капельной влаги во влагомаслоотделителе 9 и осушивают силикагелем и цеолитом в адсорберах 10 и 11. Затем сжатый газ сжижают в конденсаторе 12 и конденсат направляют в ресиверы 13. Для получения низкотемпературной жидкости ее предварительно охлаждают в рекуперативном теплообменнике 14, а затем дросселируют до давления 0,8-1,2 МПа последовательно в дроссельном вентиле 15 и пористом фильтре 16. Образующуюся при дросселировании парожидкостную смесь с температурой -46÷-35°С разделяют в вихревом разделителе 17. Из разделителя пар направляют через теплообменник 14 в смеситель 5, а жидкость - в изотермический резервуар 18, из которого заполняют транспортные цистерны и отправляют потребителю. Наличие параллельно подключенных адсорберов 4, 10 и 11, а также пористых фильтров 16 с автоматизированной системой управления приводом дроссельного вентиля 75 и запорной арматурой адсорберов и фильтров (на чертеже не показана) позволяет проводить их регенерацию без прекращения основного процесса.

Источники информации

1. Герасименко В.В. Производство диоксида углерода на спиртовых заводах. - М.: Пищевая промышленность, 1980, с.99-101, 20.

2. Алтунин В.В. Теплофизические свойства двуокиси углерода. - М.: Изд-во стандартов, 1975, с.303.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ДИОКСИДА УГЛЕРОДА ИЗ ГАЗОВ СПИРТОВОГО БРОЖЕНИЯ | 2002 |

|

RU2236373C2 |

| Способ регенерации синтетического цеолита при производстве жидкой двуокиси углерода высшего сорта из подземных источников | 2018 |

|

RU2690468C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ СЖИЖЕННОГО ГАЗА | 2003 |

|

RU2279019C2 |

| Способ осушения углекислого газа после регенерации синтетического цеолита при производстве жидкой двуокиси углерода высшего сорта из подземных источников | 2019 |

|

RU2717063C1 |

| СПОСОБ ОЧИСТКИ ДИОКСИДА УГЛЕРОДА ОТ НИЗКОКИПЯЩИХ ПРИМЕСЕЙ | 1999 |

|

RU2175949C2 |

| Способ переработки природного углеводородного газа | 2015 |

|

RU2613914C9 |

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА НАУМЕЙКО (ВАРИАНТЫ) | 2004 |

|

RU2252358C1 |

| СПОСОБ ОЧИСТКИ ГЕЛИЕВОГО КОНЦЕНТРАТА ОТ ПРИМЕСЕЙ | 2009 |

|

RU2406950C2 |

| Комплекс сжижения, хранения и отгрузки природного газа | 2017 |

|

RU2670478C1 |

| Способ автономного производства сжиженного природного газа и установка для его осуществления | 2021 |

|

RU2753206C1 |

Изобретение может быть использовано при производстве сжиженного низкотемпературного диоксида углерода на спиртовых заводах. Предварительно очищенный газообразный диоксид углерода сжимают в первой ступени трёхступенчатого компрессора 1 до 0,7ч0,8 МПа, охлаждают в холодильнике 2, отделяют от капельной влаги во влагомаслоотделителе 3, очищают от органических примесей активированным углем в адсорбере 4 и смешивают в смесителе 5 с паром, образующимся при дросселировании. Сжимают до 2,4ч2,8 МПа во второй ступени компрессора 1, охлаждают в холодильнике 6, отделяют от капельной влаги во влагомаслоотделителе 7. Сжимают до 6,5ч7,0 МПа в третьей ступени компрессора 1, охлаждают в холодильнике 8, отделяют от капельной влаги во влагомаслоотделителе 9. Осушивают силикагелем и цеолитом в адсорберах 10 и 11. Сжатый газ сжижают в конденсаторе 12. Конденсат направляют в ресиверы 13, охлаждают в рекуперативном теплообменнике 14, дросселируют до 0,8ч1,2 МПа последовательно в дроссельном вентиле 15 и пористом фильтре 16. Образовавшуюся парожидкостную смесь с температурой -46ч-35оС разделяют в вихревом разделителе 17. Пар направляют через теплообменник 15 в смеситель 5, а жидкость – в изотермический резервуар 18 и затем – потребителю. Повышается степень очистки получаемого продукта. 1 ил.

Способ получения жидкого низкотемпературного диоксида углерода, заключающийся в предварительной очистке газа промывкой, трехступенчатом сжатии газа до 6,5-7,0 МПа с охлаждением и отделением от капельной влаги после каждой ступени, адсорбционной очистке газа активированным углем после первой ступени и осушке силикагелем и цеолитом после третьей ступени, сжижении газа конденсацией и охлаждении полученной жидкости дросселированием до 0,8-1,2 МПа с последующим отделением и возвратом образующихся паров на вторую ступень сжатия, отличающийся тем, что дросселирование проводят последовательно в дроссельном вентиле и пористом фильтре, причем суммарный перепад давления на вентиле и фильтре поддерживают постоянным путем изменения степени открытия вентиля, после полного открытия которого фильтр отключают, а дросселируемый поток направляют в другой такой же фильтр, присоединенный параллельно первому, при этом в период отключения фильтр регенерируют.

| ГЕРАСИМЕНКО В.В | |||

| Производство диоксида углерода на спиртовых заводах | |||

| - М.: Пищевая промышленность, 1980, с | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Теплофизические свойства двуокиси углерода | |||

| - М.: Издательство стандартов, 1975, с | |||

| Кулисный парораспределительный механизм | 1920 |

|

SU177A1 |

Авторы

Даты

2004-10-10—Публикация

2003-05-28—Подача