Предложенный способ относится к неразрушающим методам контроля, в частности к области электроискровой и газоразрядной дефектоскопии; может применяться при контроле герметичности диэлектрических покрытий, наносимых на металлическую поверхность при покраске, облицовке и герметизации емкостей и машиностроительных узлов, имеющих односторонний доступ к контролируемой поверхности.

Известен метод электроискрового контроля полимерных материалов (“Сварка полимерных материалов”. Справочник. Под общ. ред. Л.Н.Манюк. М.: Машиностроение, 1988 г., стр.295-296). Способ контроля основан на диэлектрических свойствах материала. При наличии сквозных дефектов под действием электрического поля с разностью потенциалов 10-20 кВ происходит пробой, что фиксируется сигнальной системой дефектоскопа.

Недостатком данного способа выявления дефектов является то, что схема контроля определяет необходимость подхода щупами-щетками к сварному соединению с обеих сторон, а электроискровой разряд происходит в воздушной среде. Указанные недостатки ограничивают применение этого способа.

Наиболее близким аналогом данного изобретения является способ электроразрядного частотного метода локального неразрушающего контроля диэлектрических покрытий (“Электроразрядно-частотный метод локального контроля проницаемости мембран на основе анодного оксида алюминия”. В.В.Кожаринов, В.Н.Сушенцов, П.П.Мардилович. РАН, отделение общей физики и астрономии. Уральское отделение РАН “Дефектоскопия”, №2, 1996 г., стр.52-54), который заключается в регистрации газового разряда, возникающего между электродом и металлической подкладкой в присутствии диэлектрика.

Недостатком данного способа является то, что электрический разряд осуществляется в воздушной среде, которая имеет плохую электрическую проницаемость и, соответственно, возможности контроля ограничены.

Целью изобретения является создание способа, позволяющего увеличить технические и качественные возможности контроля герметичности диэлектрических покрытий электропроводящих поверхностей.

Предлагаемый способ контроля осуществляется высокочастотным высоковольтным разрядом малой мощности от специального источника маломощного искрового генератора высокочастотных импульсов, к которому подключается основание покрытого диэлектрическим материалом изделия и полый электрод-щуп; между ними возникает электрическое поле с разностью потенциалов 5-20 кВ. При этом в полый электрод-щуп подается пробный газ (гелий, аргон или их смесь). При движении электрода-щупа над поверхностью покрытия из диэлектрического материала или его сварным швом пробный газ, имеющий наилучшую проникающую способность и наибольшую степень ионизации по сравнению с воздухом, обдувает контролируемую поверхность и, проникая в сквозное дефектное место, способствует пробою электрического разряда между электропроводящим основанием и электродом-щупом, тем самым указывая место сквозного дефекта (течь) покрытия.

Предложенный способ обнаружения локальных дефектов в полимерных покрытиях, выполняющих, например, роль облицовки металлических конструкций, позволяет осуществлять при одностороннем подходе к поверхности более качественное и удобное дефектоскопирование в отличие от известного способа, в котором используется газоэлектрический разряд в воздушной среде.

Проведенные исследования показали, что при контроле герметичности диэлектрических покрытий с применением обдува струей инертных газов достигается более качественный показатель обнаружения сквозных дефектов, чем без обдува. Локальный обдув контролируемой поверхности обеспечивает попадание в сквозные несплошности газа, создающего более благоприятные по сравнению с воздухом условия для формирования стабильного высокочастотного электрического разряда между электродом и металлическим основанием.

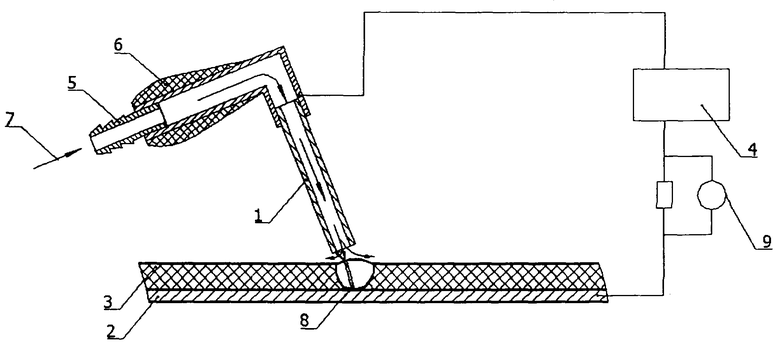

На чертеже показана схема для реализации предложенного способа контроля. На схеме изображены: трубчатый электрод-щуп 1, металлическое основание 2, на которое нанесено контролируемое покрытие 3, генератор токов высокой частоты 4. Через электрод 1 со штуцером 5 и патрубком-держателем 6 подают пробный газ 7. Газоэлектрический разряд 8 регистрируется частотомером 9.

Предложенный способ осуществляется следующим образом: электрод-щуп 1 и металлическое основание 2 подключают к генератору токов высокой частоты 4, преобразующему ток промышленной частоты 50 Гц и напряжение 220 В в импульсы высокой частоты (до 500 кГц) и напряжение 10 кВ. Генератор 4 включают, а в электрод-щуп 1 через штуцер 5 подают пробный газ (гелий или аргон, или их смесь (50% Не + 50% Аr), который обеспечивает сочетание высокой проникающей способности с высокой стабильностью электрического газового разряда на расстоянии до 50 мм от контролируемой поверхности. Электрод-щуп 1 держателем 6 начинают перемещать вдоль и поперек сварного шва и прилегающей к нему зоны, удерживая срез электрода-щупа 1 на высоте от 1 до 5 мм от контролируемой поверхности. При проникновении газового потока в сквозную несплошность сварного шва между электродом-щупом 1 и металлическим основанием 2 возникает газоэлектрический разряд 8, который фиксируется визуально, а также по характерному звуку и регистрируется прибором - частотомером 9, подключенным к генератору 4.

Пример

Способ обнаружения локальных дефектов в диэлектрических покрытиях опробован на образцах из поливинилхлорида толщиной 4 мм и габаритами 300×150 мм сваренных встык и в нахлестку (величина нахлестки 10 мм) и размещенных на подложке из стали 20 толщиной 5 мм.

В стыковом и нахлесточном швах длиной 300 мм на расстоянии 50-100 мм друг от друга были смоделированы течи - сквозные отверстия размером 0,5; 0,2; 0,1; 0,05 и 0,02 мм. Обдув производили электродом-щупом диаметром 2 мм с внутренним отверстием 1,6 мм. Расход пробного газа (50% Ar + 50% Не) составлял 0,8-1,0 л/мин. В качестве высоковольтного генератора использовался осциллятор ОСПЗ-3М, предназначенный для возбуждения сварочной дуги при аргонодуговой сварке. На контроль каждого сварного шва затрачено 2 минуты, в течение которых выявлены все сквозные дефекты.

Таким образом, предлагаемый способ контроля обеспечивает нахождение сквозных дефектов размером от 1×10-2 мм на диэлектрических покрытиях толщиной до 10 мм, являясь при этом наиболее доступным, простым и эффективным способом определения герметичности защитных покрытий металлических конструкций при одностороннем подходе к поверхности покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ СПЛОШНОСТИ ДИЭЛЕКТРИЧЕСКОГО ПОКРЫТИЯ МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКИ | 2017 |

|

RU2656292C1 |

| СПОСОБ ВЫЯВЛЕНИЯ МЕТАЛЛИЧЕСКИХ И ВОЗДУШНЫХ ВКЛЮЧЕНИЙ В ИЗДЕЛИЯХ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2555493C1 |

| Способ контроля сплошности диэлектрических покрытий металлических объектов и устройство для его осуществления | 1989 |

|

SU1709253A1 |

| Устройство для контроля сплошности изоляционного покрытия металлических объектов | 1989 |

|

SU1767456A1 |

| Электроискровой дефектоскоп | 1989 |

|

SU1659945A1 |

| СПОСОБ КОНТРОЛЯ ИЗОЛЯЦИИ КАБЕЛЬНОГО ИЗДЕЛИЯ | 2012 |

|

RU2491562C1 |

| Способ контроля герметичностипОлиМЕРНыХ МНОгОСлОйНыХ МАТЕРиАлОВВ пРОцЕССЕ иХ изгОТОВлЕНия | 1979 |

|

SU840724A1 |

| Способ диагностики компонентов системы зажигания непрерывной последовательностью искровых разрядов | 2017 |

|

RU2655681C1 |

| Электроискровой дефектоскоп | 1982 |

|

SU1185210A1 |

| Ионизационный разрядный высокочастотный детектор | 2024 |

|

RU2821842C1 |

Предлагаемый способ относится к неразрушающим методам контроля, в частности к области электроискровой и газоразрядной дефектоскопии; может применяться при контроле герметичности диэлектрических покрытий, наносимых на металлическую поверхность. Сущность: контроль осуществляется высокочастотным высоковольтным разрядом малой мощности от источника - маломощного искрового генератора высокочастотных импульсов, к которому подключается металлическое основание изделия и полый электрод-щуп. В полый электрод-щуп подается пробный газ (гелий или аргон или их смесь). При движении электрода-щупа над контролируемой поверхностью покрытия из диэлектрического материала пробный газ, имеющий наилучшую проникающую способность и наибольшую степень ионизации по сравнению с воздухом, обдувает сварное соединение. Проникая в сквозное дефектное место, газ способствует электрическому пробою между металлическим основанием и электродом-щупом, тем самым определяется сквозной дефект (течь) покрытия. Технический результат: нахождение сквозных дефектов размером от 1×10-2 мм на диэлектрических покрытиях толщиной до 10 мм, повышение эффективности определения герметичности защитных покрытий на металлических конструкциях. 1 з.п.ф-лы, 1 ил.

| Способ контроля сплошности диэлектрических покрытий металлических объектов и устройство для его осуществления | 1989 |

|

SU1709253A1 |

| Устройство для контроля сплошности изоляционного покрытия металлических объектов | 1989 |

|

SU1767456A1 |

| US 5254954 A, 19.10.1993 | |||

| GB 2004675 А, 04.04.1979. | |||

Авторы

Даты

2004-10-10—Публикация

2002-10-11—Подача