Изобретение относится к устройствам, предназначенным для проведения тепломассообменных процессов в энергетической, химической и других областях промышленности, в которых эффективность процессов повышается за счет распределения обрабатываемой жидкости по поверхности в виде тонкой пленки.

Известен центробежный испаритель по а.с. СССР №1479078, М.кл.7 В 01 D 1/22, 3/06, 1989, содержащий неподвижный корпус, пакет конических дисков с центральным отверстием, установленный в центральном отверстии пакета вращающийся полый вертикальный вал, сопла для подачи жидкости в междисковое пространство, патрубок в верхней части корпуса, сообщенный с вакуумной системой и патрубок в нижней части корпуса, сообщенный с отводящей магистралью.

Сопла расположены в полом диске, жестко связанном с валом. Диаметр полого диска меньше диаметра центрального отверстия всех дисков, кроме верхнего, который служит для жесткого крепления всего пакета к полому диску.

Недостатками описанного испарителя являются сложность и громоздкость конструкции вращающегося пакета дисков, а также в случае работы испарителя в режиме дегазатора (т.е. подачи на диски не пара, а жидкости, подлежащей дегазации) невозможность обеспечения равномерности загрузки поверхности дисков, поскольку оси сопел расположены по окружности в одной плоскости, перпендикулярной валу, а подают жидкость на диски по всей высоте пакета.

Наиболее близким по конструкции прототипом к заявляемому изобретению является центробежный пленочный теплообменный аппарат по а.с. СССР №1204221, В 01 D 1/22, 1986. Аппарат содержит неподвижный корпус, пакет конических дисков с центральным отверстием, установленный в центральном отверстии пакета вращающийся полый вертикальный вал, сопла для подачи жидкости на поверхность каждого диска в зону, расположенную вблизи центрального отверстия, и патрубок в нижней части корпуса, сообщенный с отводящей магистралью.

Наружный диаметр вала равен диаметру центрального отверстия дисков, и вал жестко связан с каждым диском. Сопла закреплены на корпусе и сообщаются с подводящей магистралью.

Данный аппарат при использовании его конструкции в качестве испарителя-дегазатора работал бы следующим образом.

Внутри корпуса создается вакуум через патрубок в верхней части корпуса, соединенный с вакуумной системой. Вал с пакетом дисков приводится во вращение, а на поверхность каждого диска из сопел подается обрабатываемая жидкость, распределяясь по поверхности диска в виде тонкой пленки. Дегазированная жидкость стекает с дисков и удаляется через патрубок в нижней части корпуса, сообщенный с отводящей магистралью.

Описанный испаритель-дегазатор имеет следующие недостатки:

- сложность и громоздкость конструкции вращающегося пакета дисков;

- образование в нижней части пакета стекающей с дисков жидкостью цилиндрического затвора, препятствующего проникновению вакуума в междисковые зазоры при малой скорости вращения пакета, что ухудшает эффективность дегазации и испарения жидких примесей;

- необходимость увеличения междискового зазора при подаче жидкости с периферии вращающегося пакета в его центральную часть неподвижными соплами, что приводит к увеличению высоты пакета (для обеспечения требуемой производительности) и габаритов испарителя в целом.

Цель изобретения - упростить конструкцию испарителя-дегазатора, повысить эффективность испарения и дегазации жидкости в междисковом зазоре и снизить габариты испарителя-дегазатора.

Технический результат обеспечивается за счет применения вращающегося вала с соплами, неподвижного пакета конических дисков и уменьшения междискового зазора таким образом, что в тонкопленочном испарителе-дегазаторе, содержащем неподвижный герметичный корпус, пакет конических дисков с центральным отверстием, установленный в центральном отверстии пакета вращающийся полый вертикальный вал, сопла для подачи жидкости на поверхность каждого диска в зону, расположенную вблизи центрального отверстия, и патрубок в нижней части корпуса, сообщенный с отводящей магистралью, сопла расположены на полом вертикальном валу и сообщаются внутренними концами с его полостью, которая соединена с подводящей магистралью, полый вертикальный вал с соплами установлен в центральном отверстии пакета конических дисков свободно, пакет конических дисков прикреплен неподвижно к корпусу, а в верхней части корпуса установлен патрубок для сообщения полости корпуса с вакуумной системой. При этом радиус окружности, описываемой наружными концами сопел для подачи жидкости, меньше радиуса центрального отверстия пакета конических дисков.

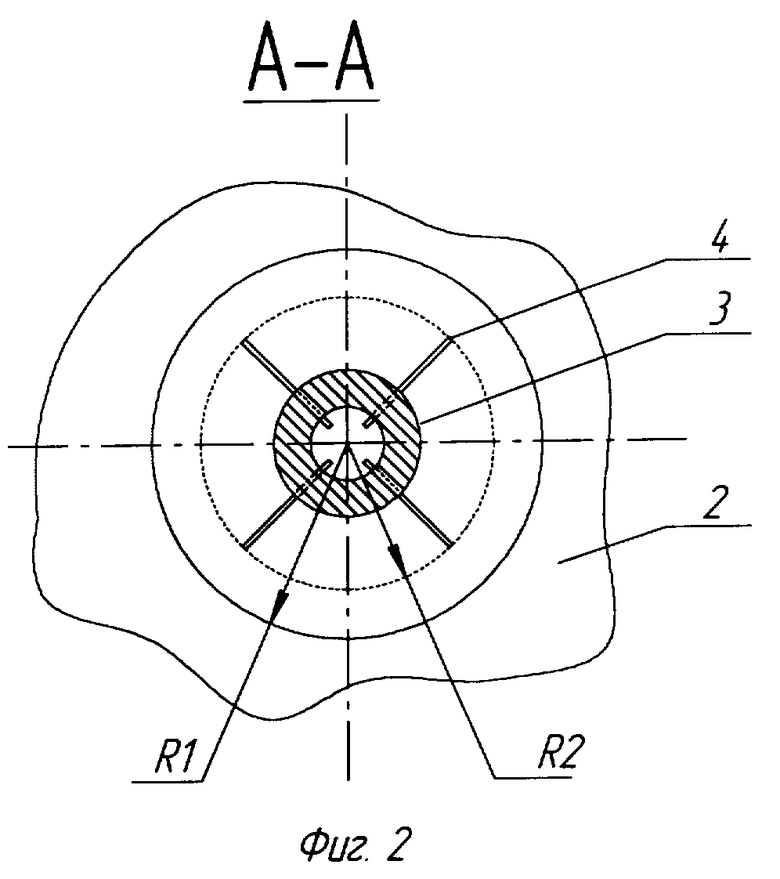

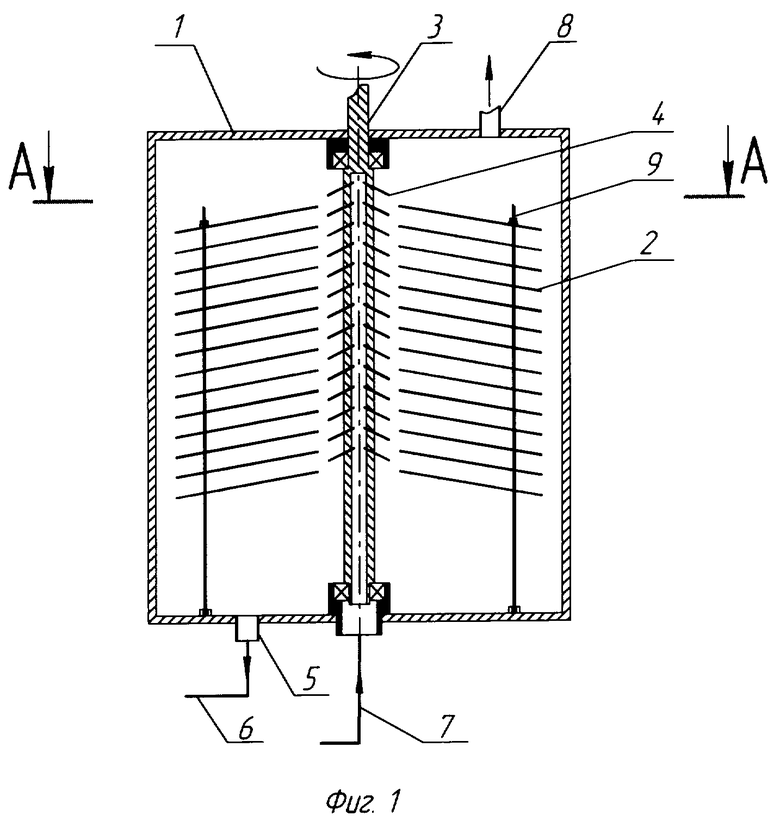

На фиг.1 схематически изображено вертикальное сечение, а на фиг.2 - фрагмент горизонтального сечения центральной части предлагаемого тонкопленочного испарителя-дегазатора.

Испаритель-дегазатор содержит неподвижный герметичный корпус 1, пакет конических дисков 2 с центральным отверстием, установленный в центральном отверстии пакета вращающийся полый вертикальный вал 3, сопла 4 для подачи жидкости на поверхность каждого диска в зону, расположенную вблизи центрального отверстия, и патрубок 5 в нижней части корпуса, сообщенный с отводящей магистралью 6.

Внутренние концы сопел 4 сообщены с полостью полого вертикального вала 3, которая, в свою очередь, сообщена с подводящей магистралью 7. Радиус окружности R2, описываемой наружными концами сопел 4, меньше радиуса центрального отверстия R1 пакета конических дисков. В верхней части корпуса 1 имеется патрубок 8 для сообщения внутреннего объема корпуса с вакуумной системой. Пакет конических дисков 2 прикреплен неподвижно посредством шпилек 9 к нижней части корпуса 1.

Тонкопленочный испаритель-дегазатор работает следующим образом.

Нагретая обрабатываемая жидкость по подводящей магистрали 7 поступает во вращающийся полый вертикальный вал 3 и через сопла 4 равномерно распределяется по пакету конических дисков 2, образуя на поверхности каждого диска тонкую пленку, из которой происходит интенсивная дегазация и испарение жидких примесей. Выделившиеся газы и примеси под действием вакуума удаляются из корпуса 1 через патрубок 8. Обработанная жидкость стекает с дисков 2 и выводится по отводящей магистрали 6 из корпуса 1 через патрубок 5.

Применение неподвижного пакета конических дисков с вращающимся центральным валом позволяет значительно упростить конструкцию испарителя-дегазатора: отпадает необходимость в балансировке тяжелого пакета и упрощаются требования к точности изготовления конических дисков, снижается мощность привода, возможен раздельный монтаж и демонтаж вала и пакета.

Наличие зазора между внутренним центральным отверстием в конических дисках и полым вертикальным валом дает возможность вакууму беспрепятственно проникать в междисковые зазоры и вытягивать выделившиеся примеси, что исключает влияние цилиндрического затвора, образуемого стекающей жидкостью с периферии дисков, и повышает эффективность испарения и дегазации.

Применение сопел, расположенных на вращающемся валу, для подачи жидкости на поверхность неподвижных дисков позволяет минимизировать зазоры между дисками, что уменьшает габариты при сохранении производительности испарителя-дегазатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтр для очистки жидкостей | 1987 |

|

SU1695963A1 |

| Устройство для пеногашения | 1983 |

|

SU1095935A1 |

| АППАРАТ, ВЫПОЛНЯЮЩИЙ ФУНКЦИИ ТЕПЛОМАССООБМЕННИКА, ТУРБИНЫ И НАСОСА - ТТН | 2009 |

|

RU2417328C2 |

| КИНЕТИЧЕСКИЙ НАСОС-ТЕПЛООБМЕННИК | 2001 |

|

RU2210043C2 |

| УСТАНОВКА ДЛЯ ПРОМЫВКИ ТОПЛИВНОГО БАКА ЛЕТАТЕЛЬНОГО АППАРАТА ГАЗОНАСЫЩЕННОЙ ЖИДКОСТЬЮ (ВАРИАНТЫ) | 2016 |

|

RU2641408C1 |

| УСТРОЙСТВО ДЛЯ ДЕГАЗАЦИИ ЖИДКОСТИ | 2007 |

|

RU2336115C1 |

| Пульсатор | 1988 |

|

SU1783177A1 |

| Дегазатор | 1990 |

|

SU1761194A1 |

| Фильтр для разделения тонкодисперсных суспензий | 1987 |

|

SU1618433A1 |

| УСТРОЙСТВО ДЛЯ СЕПАРАЦИИ МНОГОКОМПОНЕНТНОЙ СРЕДЫ | 2022 |

|

RU2790120C1 |

Изобретение относится к устройствам, предназначенным для проведения тепломассообменных процессов в энергетической, химической и других областях промышленности, в которых эффективность процессов повышается за счет распределения обрабатываемой жидкости по поверхности в виде тонкой пленки. Технический результат - упрощение конструкции испарителя-дегазатора, повышение эффективности испарения и дегазации жидкости в междисковом зазоре и снижение габаритов испарителя-дегазатора. Тонкопленочный испаритель-дегазатор содержит неподвижный герметичный корпус 1, пакет конических дисков 2 с центральным отверстием, установленный в центральном отверстии пакета вращающийся полый вертикальный вал 3, сопла 4 для подачи жидкости на поверхность каждого диска в зону, расположенную вблизи центрального отверстия, и патрубок 5 в нижней части корпуса, сообщенный с отводящей магистралью 6. Сопла расположены на полом вертикальном валу 3 и сообщаются внутренними концами с его полостью, которая соединена с подводящей магистралью 7. Полый вертикальный вал 3 с соплами установлен в центральном отверстии пакета конических дисков 2 свободно. Пакет конических дисков 2 прикреплен неподвижно к корпусу 1, а в верхней части корпуса 1 установлен патрубок 8 для сообщения полости корпуса 1 с вакуумной системой. При этом радиус окружности R2, описываемой наружными концами сопел 4 для подачи жидкости, меньше радиуса центрального отверстия R1 пакета конических дисков 2. 1 з.п. ф-лы, 2 ил.

| Центробежный пленочный теплообменный аппарат | 1983 |

|

SU1204221A1 |

| Центробежный испаритель | 1985 |

|

SU1479078A1 |

| Вакуумный выпарной аппарат | 1981 |

|

SU1214121A1 |

| US 5395483 А, 07.03.1995 | |||

| US 4731159 А, 15.03.1988. | |||

Авторы

Даты

2004-10-20—Публикация

2003-07-24—Подача