Настоящее изобретение относится к области нагнетания неосушенных газов и газовых смесей устройством объемного вытеснения и, в частности, представляет собой способ дожимания и перекачки неосушенного газа при выполнении ряда технологических операций в процессе добычи углеводородов: при осуществлении вторичных и третичных способов добычи нефти (например, для вытеснения нефти нефтяными газами, нагнетания в скважину инертных газовых смесей и т.п.), а также в процессе увеличения продуктивности углеводородных скважин и в ряде других случаев в процессе строительства и эксплуатации указанных скважин.

Требования к осушке газа, подлежащего закачке в скважины по условиям нефтепромысловых технологий, как правило, отсутствуют.

На промысле зачастую имеется источник газов низкого давления (соседние скважины, промысловые газопроводы, сепарационные устройства установки подготовки нефти) и необходимо его дожимание до требуемых технологией давлений (от 10 до 50 МПа). При этом газ не осушен до требований его компримирования обычными компрессорами. Оборудование для промысловой осушки газа является дорогим и сложным в эксплуатации.

Многоступенчатые объемные компрессоры для компримирования осушенных углеводородных газов на давление до 50 МПа являются дорогостоящим оборудованием и в России не выпускаются, а компрессорного оборудования для нагнетания неосушенных газов на такие давления не существует.

Способ компримирования газа многоступенчатыми компрессорами, в которых процесс сжатия осуществляется в нескольких последовательно соединенных между собой цилиндрах с промежуточным охлаждением газа после каждого сжатия (см., например, книгу O.K. Витта, Н.Ф. Филипповского и др. под ред. А.П.Баскакова “Теплотехника”, изд. Энергоатомиздат, 1991 года, стр. 53, рис. 5.10), является одним из аналогов заявляемого способа.

При известных преимуществах указанной схемы ее отрицательным свойством является усложнение всей системы сжатия. А из теории надежности известно, что если система усложняется, т.е. количество элементов (цилиндров, клапанов, поршней, холодильников и пр.) в ней возрастает, то вследствие постоянства интенсивности внезапных отказов каждого из элементов, вероятность отказа системы за определенный период времени возрастает.

Если Р0 - вероятность отказа одного элемента за определенный период, то вероятность отказа за тот же период системы, содержащей п таких элементов равно

Рт=1-(1-Р0)n

Таким образом, имеет место степенная зависимость вероятности отказа системы (Рт) и количества содержащихся в ней элементов (см. книгу “Справочник по надежности” М.: Мир, 1970 г., т. 2, стр. 24).

Общеизвестным техническим решением является отвод тепла от сжимаемого в компрессоре газа путем охлаждения наружной поверхности цилиндра водой, подаваемой в рубашку, образованную полыми стенками цилиндра (см. указанный выше источник - книгу “Теплотехника”, стр. 53-55). Однако в этом случае имеет место снижение эффективности теплоотвода из-за дополнительного термического сопротивления, создаваемого стенками цилиндра.

Известны также устройства, реализующие способ охлаждения сжимаемого газа путем подачи находящейся в высокодисперсном состоянии охлаждающей жидкости в поток сжимаемого газа. Способ запатентован впервые в Германии в конце XIX века (см. пат. Германии №13711, кл. 27в 14, опубл. в 1880 г.).

Иногда такие устройства сочетают охлаждение сжимаемого газа и смазку внутренней поверхности цилиндра. Одно из таких устройств (см. а. св. СССР №892019, кл. F 04 B 39/06, опубл. в 1981 г.) предусматривает подачу по отдельному каналу в смесительную камеру газа и смазочно-охлаждающей жидкости, после чего газожидкостная смесь поступает в рабочую полость цилиндра, где она на ходе сжатия обеспечивает смазку стенок цилиндра и охлаждение нагнетаемого газа. Смазочно-охлаждающая жидкость находится в рабочей полости цилиндра во взвешенном состоянии в виде мельчайших частиц.

Указанный выше способ квазиизотермического сжатия газа компрессором, при котором температура сжимаемого газа поддерживается в диапазоне, обусловленном технологическими требованиями применения сжатого газа, за счет испарения жидкости, впрыскиваемой в камеру сжатия, реализован в устройствах, защищенных авт. св. СССР №№706562, кл. F04B 39/06, 1979 г.; 779623, кл. F 04 B 39/06, 1980 г.; 892019, кл. F 04 B 39/06, 1981 г.; 909285, кл. F 04 B 39/06, 1982 г.; 969966, кл. F 04 B 39/06, 1982 г.; 1195048, кл. F 04 B 39/06, 1985 г.; 1195049, кл. F 04 B 39/06, 1985 г.; 1610208, F 04 B 35/02, 1990 г.; а также в пат. США №2025142, кл. 417-438, 1943 г.

Способ нагнетания газов, связанный с применением впрыска жидкости в камеру сжатия, не свободен от ряда существенных недостатков.

При впрыске достаточно большого количества охлаждающей жидкости в камеру сжатия нагнетателя объемного типа возможен гидравлический удар. Физическая сущность последнего состоит в резком увеличении давления в камере сжатия за счет высокой скорости движения поршня и малого проходного сечения нагнетательного клапана. В результате гидравлического удара происходит разрушение клапанов и механизма привода нагнетателя.

Кроме того, для распыления охлаждающей жидкости необходимо затратить дополнительную работу. При этом затраты на впрыск охлаждающей жидкости могут составлять более 10% от потребляемой мощности компрессора (см., например, книгу П.И. Пластинина и В.Е. Щербы “Рабочие процессы объемных компрессоров с впрыском жидкости”, серия “Итоги науки и техники”, ВИНИТИ, Москва, 1996 г., стр. 18).

Недостатком способа нагнетания газов, связанным с применением впрыска жидкости, является также усложнение конструкции компрессора, увеличение его массы и габаритов, а также повышенный износ элементов компрессора.

За прототип заявляемого способа может быть принят способ квазиизотермического сжатия и перекачки газа, защищенный патентом РФ №2151913, кл. F 04 B 35/02, 39/06, 1998 г. (авторы: Мартынов В.Н. и Максутов Р.А.).

Этот способ включает подачу газа в компрессионную камеру и характеризуется тем, что сжатие и последующую перекачку газа осуществляют путем воздействия на него давления нагнетаемой насосом жидкости через плавучую проницаемую среду, размещенную на границе раздела жидкой и газовой фаз и обладающую капиллярным эффектом и развитой поверхностью.

При известных преимуществах этот способ имеет и ряд недостатков, из которых главными являются следующие:

1) недостаточная эффективность охлаждения за счет относительно небольшой площади контакта “плавучей проницаемой среды” со сжимаемым газом и недостаточная для охлаждения эффективность капиллярного (фитильного) эффекта;

2) возможность засорения капилляров содержащимися в промысловом газе твердыми частицами и, таким образом, снижение эффективности работы устройства;

3) усложнение конструкции компрессионной камеры из-за наличия в ней “плавучей проницаемой среды”;

4) невозможность профилирования камер.

В общем случае, для обеспечения нагнетания в промысловых условиях неосушенных природных углеводородных газов гипотетический нагнетатель (компрессор) должен отвечать следующим требованиям:

- давление нагнетания 20-50 МПа;

- не должен требовать предварительной подготовки газа (очистка от механических примесей и жидкой фазы), а в идеальном варианте обеспечивать и нагнетание газожидкостных смесей;

- обеспечивать максимальную защиту от утечек газа (ввиду повышенной взрывопожароопасности углеводородных газов) в уплотнительном элементе зазора “поршень-цилиндр”;

- обеспечивать максимальную степень сжатия газа в одной ступени с целью сокращения ступеней сжатия и ликвидации межступенчатого охлаждения (ограничение степени сжатия обусловлено порогом температуры вспышки газа при сжатии в силу возможности его воспламенения);

- обладать минимальным “вредным” объемом камеры сжатия с целью получения максимального объемного КПД (в идеальном случае равного 1).

В наибольшей степени этим требованиям отвечают компрессоры объемного типа возвратно-поступательного действия с впрыском жидкости для обеспечения охлаждения компримируемого газа. Вместе с тем эти компрессоры предъявляют требование к подготовке газа до компримирования (попадание газожидкостной смеси в камеру сжатия такого компрессора приводит к разрушению его элементов из-за гидравлического удара). Кроме того, наличие жидкости в камере сжатия приводит к повышенному износу элементов компрессора.

Также известно, что в компрессорах с “твердым” поршнем нагнетателя невозможно конструктивно обеспечить в конце хода поршня нагнетания нулевое значение геометрического объема между поршнем и клапанами (“вредный” или “мертвый” объем), которое занимается газом. При такте всасывания пока давление в компрессионной камере не снизится до давления газа перед впускным клапаном последний не откроется, что обуславливает снижение объемного КПД.

В связи с этим основной технической задачей, на решение которой направлено заявляемое техническое решение, является устранение указанных выше недостатков прототипа и создание такого способа дожимания и перекачки неосушенного газа нагнетателем объемного типа возвратно-поступательного действия, включающего подачу неосушенного газа в компрессионную камеру, который обеспечивал бы:

- снижение капитальных затрат на нагнетание газов за счет исключения оборудования для его подготовки;

- повышение взрывопожаробезопасности нагнетания за счет ликвидации утечек газа в зазоре поршень-цилиндр камеры компримирования;

- обеспечение квазиизотермического процесса сжатия газа.

Решение поставленной технической задачи обеспечивается тем, что способ дожимания и перекачки неосушенного газа нагнетателем объемного типа возвратно-поступательного действия включает подачу неосушенного газа в компрессионную камеру и характеризуется созданием в последней гидрозатвора путем заполнения ее жидкостью в объеме не менее объема, описываемого нагнетателем, и в период каждого цикла работы нагнетателя обеспечивает поддержание объема гидрозатвора путем подачи жидкости от внешнего источника в количестве

Δ Vг.з≥Vг+Vyт,

где Δ Vг.з - объем восполнения гидрозатвора (объем жидкости, подаваемый в течение каждого цикла всасывания-нагнетания в компрессионную камеру);

Vг - ожидаемая доля объема гидрозатвора, насыщаемая свободным газом в течение каждого цикла;

Vут - максимально ожидаемый объем утечек и уноса жидкости из гидрозатвора в течение каждого цикла.

При этом объем компрессионной камеры составляет не менее двух объемов, описываемых нагнетателем, плюс объем восполнения гидрозатвора, причем выпускаемую из компрессионной камеры смесь сжатого до требуемого давления неосушенного газа и части жидкости гидрозатвора направляют в газожидкостный сепаратор, из которого отделенную жидкость направляют в отводное устройство, а газ к потребителю. Указанную смесь выпускают из компрессионной камеры через нагнетательный клапан, проходное сечение которого выбирают из условия пропуска жидкости без возникновения гидроударов в соответствии с соотношением

Sн·Vн.max<Sкл,

где Sн - площадь сечения компрессионной камеры нагнетателя;

Vн.mах - максимальная скорость движения гидрозатвора;

Sкл - площадь щели нагнетательного клапана;

Vкл - допустимая скорость истечения жидкости через клапан, рассчитанная для выбранной конструкции клапана.

Технические признаки заявляемого способа могут быть реализованы с помощью средств, используемых в области нагнетания газов машинами объемного вытеснения. Отличительные признаки, отраженные в формуле изобретения, необходимы и достаточны для его осуществления, поскольку обеспечивают решение указанной выше технической задачи - повышения эффективности дожимания и перекачки неосушенного газа нагнетателем объемного типа.

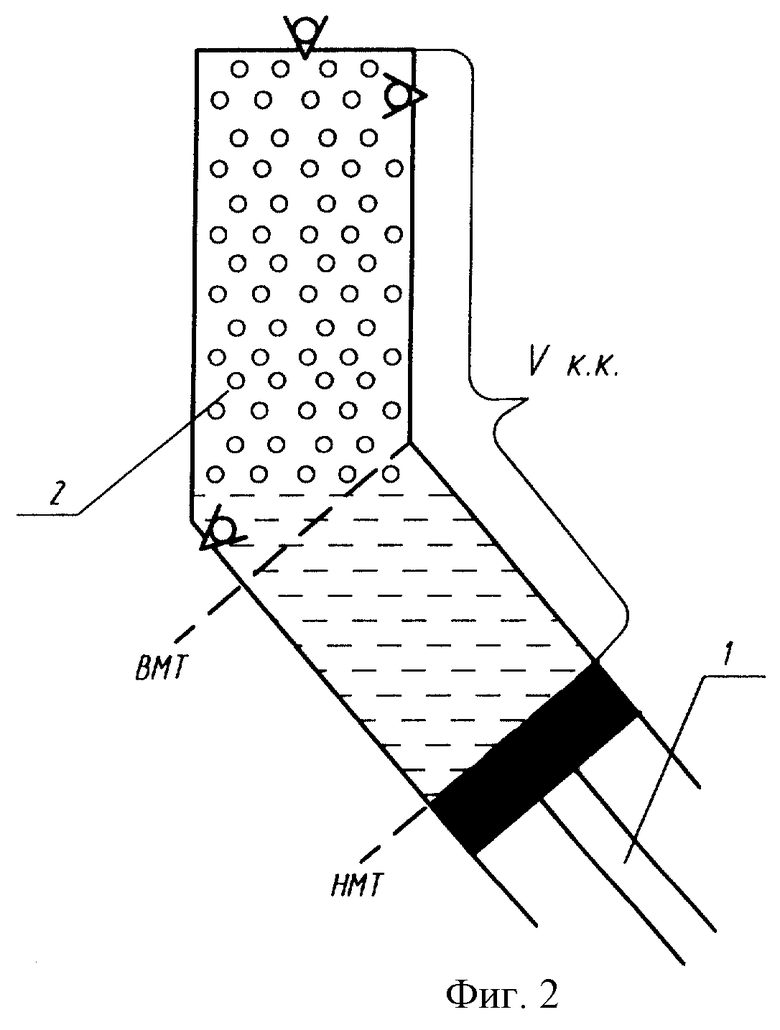

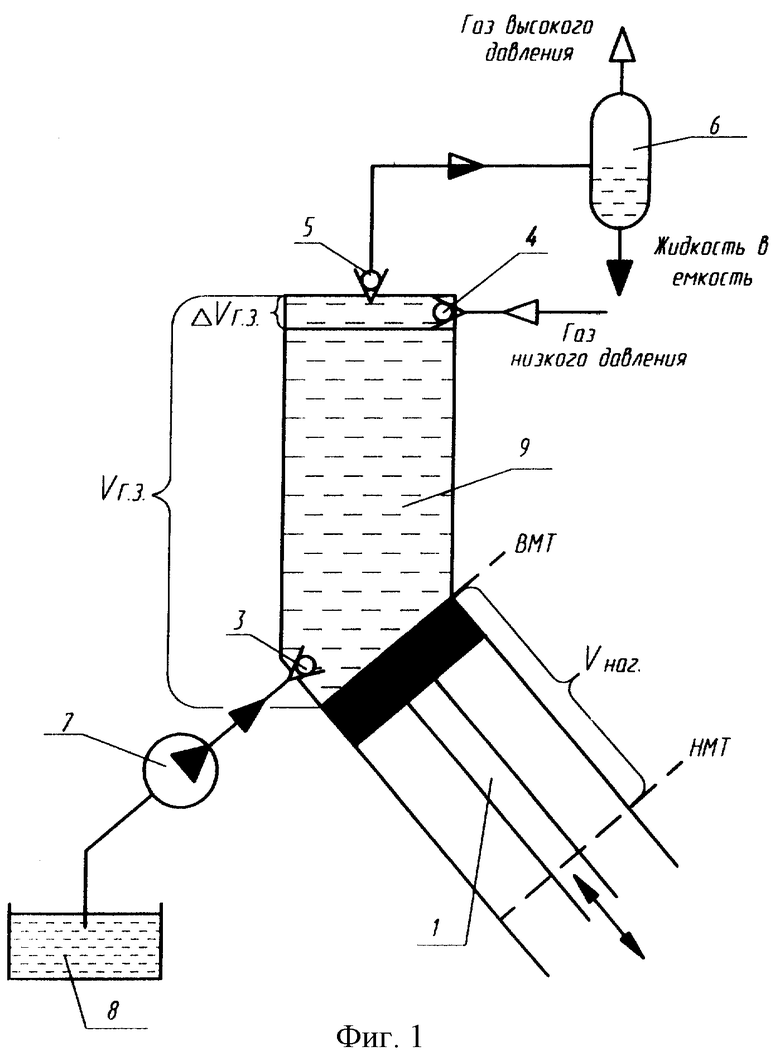

В дальнейшем настоящее изобретение поясняется на примере его выполнения, схематически изображенном на прилагаемых фиг.1 и 2.

Фиг.1 поясняет способ дожимания и перекачки неосушенного газа нагнетателем объемного типа возвратно-поступательного действия 1, который посредством известного типа приводного устройства (например, кривошипно-шатунного механизма), которое на чертеже не показано, может перемещаться в нижней части компрессионной камеры 2 (камеры сжатия) между уровнями нижней мертвой точки (НМТ) и верхней мертвой точки (ВМТ). Камера 2 оснащена впускным клапаном для жидкости 3, впускным клапаном для перекачиваемого неосушенного газа 4 и нагнетательным клапаном 5 и сообщена с газожидкостным сепаратором 6. Жидкость может подаваться в компрессионную камеру 2 дозировочным насосом 7 из емкости для жидкости 8.

В соответствии с заявляемым способом компрессионная камера 2 полностью заполняется жидкостью для создания гидрозатвора 9 (фиг.1 и 2).

Жидкость подается насосом 7 через впускной клапан для жидкости 3 из емкости 8. Нагнетатель 1 при этом находится на уровне нижней мертвой точки (НМТ). При совершении первого хода нагнетания нагнетатель перемещается между уровнями НМТ и ВМТ (фиг.1) и описывает объем Vнаг, вытесняя из компрессионной камеры 2 через нагнетательный клапан 5 объем жидкости, равный Vнаг. Вытесненная жидкость отводится в емкость 8, а оставшаяся в камере жидкость образует гидрозатвор 9 объемом Vгз. Затем нагнетатель 1 совершает ход всасывания, перемещаясь между уровнями ВМТ и НМТ. При этом верхний уровень гидрозатвора 9 снижается в соответствии с ходом нагнетателя 1 вниз, и освободившееся место занимает неосушенный газ фиг.2, подаваемый под первичным давлением от независимого источника (не показан) через впускной клапан 4. Одновременно через впускной клапан 3 дозировочным насосом 7 подается объем жидкости для восполнения гидрозатвора.

Необходимость восполнения гидрозатвора обусловлена следующим.

В процессе всасывания и последующего сжатия возможно частичное проникновение газа в верхнюю часть жидкости гидрозатвора. Интенсивность проникновения газа зависит от инерционных факторов, конструкции компрессионной камеры, устройства ввода газа, степени повышения давления и др.

Газ, проникающий в гидрозатвор, приводит к снижению объемного КПД нагнетания. Во избежание срыва подачи газа необходимо обеспечить замещение загазованной части гидрозатвора на жидкость.

Для сохранения требуемого объема гидрозатвора также необходимо восполнить неизбежные утечки жидкости из гидрозатвора через зазоры между поршнем и цилиндром и через всасывающий клапан, а также потери жидкости из-за уноса ее с газом.

Поэтому поддержание объема гидрозатвора осуществляется в соответствии с соотношением

Δ Vг.з≥Vг + Vyт,

где Δ Vгз - объем восполнения гидрозатвора (объем жидкости, подаваемой в течение каждого цикла всасывания-нагнетания в компрессионную камеру);

Vг - ожидаемая доля объема гидрозатвора, насыщаемая свободным газом в течение каждого цикла;

Vут - максимально ожидаемый объем утечек и уноса жидкости из гидрозатвора в течение каждого цикла.

По экспериментальным данным Δ Vгз должен составлять 2-5% Vн в зависимости от режима работы.

При следующем ходе нагнетания нагнетатель 1 идет вверх, перемещая вверх и столб жидкости гидрозатвора, который сжимает поступивший в камеру сжатия неосушенный газ до требуемого давления.

При этом нагреваемый при сжатии газ охлаждается за счет жидкости гидрозатвора 9 и теплоотвода газа через стенки компрессионной камеры, вытесняется через нагнетательный клапан 5 и направляется в газожидкостный сепаратор 6, где от него отделяется жидкость, уносимая компримируемым газом (до 5%), которая отводится в емкость 8, а осушенный газ направляется потребителю.

За счет текучести гидрозатвора полностью ликвидируется вредный конструктивный объем камеры сжатия. Кроме того, гидрозатвор предотвращает утечки газа в зазор “поршень-цилиндр” и исключает необходимость смазки этой пары трения.

Гидрозатвор, полностью занимающий объем камеры сжатия в конце такта нагнетания при обеспечении его восполнения жидкостью, ликвидирует “мертвый” объем в обычном понимании. Вместе с тем объемная производительность будет уменьшаться против идеальной на величину восполнения гидрозатвора жидкостью.

Смесь сжатого до требуемого давления неосушенного газа и часть жидкости гидрозатвора выпускают через нагнетательный клапан. При этом предпочтительно выбирать проходное сечение из условия пропуска жидкости без возникновения гидроударов в соответствии с соотношением

Sн·Vн.max<Sкл,

где Sн - площадь сечения компрессионной камеры нагнетателя;

Vн.max - максимальная скорость движения жидкости гидрозатвора;

Sкл - площадь щели нагнетательного клапана;

Vкл - допустимая скорость истечения жидкости через клапан, рассчитанная для выбранной конструкции клапана.

Заявляемый способ позволяет без переналадки оборудования осуществлять дожимание неосушенного газа и обеспечивать при необходимости нагнетание жидкости, т.е. осуществлять насосный режим эксплуатации, что особо важно для промысловых технологий, требующих чередующихся закачек газа и жидкости (как пример - водогазовое воздействие на пласт).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАГНЕТАНИЯ НЕОСУШЕННОГО ГАЗА | 2003 |

|

RU2259498C1 |

| КОМПРЕССОР С ГИДРОЗАТВОРОМ | 2006 |

|

RU2316673C1 |

| УСТРОЙСТВО ДЛЯ ДОЖИМАНИЯ ГАЗА | 2004 |

|

RU2262003C1 |

| Устройство для дожимания газа | 2015 |

|

RU2622989C9 |

| УСТРОЙСТВО ДЛЯ ДОЖИМАНИЯ ГАЗОВ И ГАЗОЖИДКОСТНЫХ СМЕСЕЙ | 2003 |

|

RU2253043C1 |

| КОМПРЕССОР С ГИДРОЗАТВОРОМ ДЛЯ КВАЗИИЗОТЕРМИЧЕСКОГО СЖАТИЯ И ПЕРЕКАЧКИ ГАЗА И ГАЗОЖИДКОСТНЫХ СМЕСЕЙ | 2004 |

|

RU2259499C1 |

| УСТРОЙСТВО ДЛЯ НАГНЕТАНИЯ ГАЗОВ И ГАЗОЖИДКОСТНЫХ СМЕСЕЙ | 2004 |

|

RU2282749C2 |

| Устройство для дожимания газа | 2016 |

|

RU2610356C1 |

| ДОЖИМАЮЩАЯ НАСОСНО-КОМПРЕССОРНАЯ УСТАНОВКА | 2006 |

|

RU2305796C1 |

| СПОСОБ СЖАТИЯ ГАЗА ИЛИ ГАЗОЖИДКОСТНОЙ СМЕСИ С ПОМОЩЬЮ ПРОТОЧНОГО ЖИДКОСТНОГО ПОРШНЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2306454C2 |

Способ предназначен для использования в области нагнетания неосушенных газов и газовых смесей устройствами объемного вытеснения для добычи углеводородов. Способ дожимания и перекачки неосушенного газа нагнетателем объемного типа вовзратно-поступательного действия включает подачу неосушенного газа в компрессионную камеру. Способ характеризуется тем, что в компрессионной камере создают гидрозатвор путем заполнения ее жидкостью в объеме не менее объема, описываемого нагнетателем. В период каждого цикла работы нагнетателя обеспечивают поддержание объема гидрозатвора путем подачи в него жидкости от внешнего источника в количестве Δ Vг.з≥Vг+Vyт, где Δ Vг.з - объем восполнения гидрозатвора; Vг - ожидаемая доля объема гидрозатвора, насыщаемая свободным газом; Vyт - максимально ожидаемый объем утечек и уноса жидкости из гидрозатвора в течение каждого цикла. При этом объем компрессионной камеры составляет не менее двух объемов, описываемых нагнетателем, плюс объем восполнения гидрозатвора. При этом выпускаемую из компрессионной камеры смесь сжатого до требуемого давления неосушенного газа и часть жидкости гидрозатвора направляют в газожидкостный сепаратор, из которого отделенную жидкость направляют в отводное устройство, а газ к потребителю. Указанную смесь выпускают из компрессионной камеры через нагнетательный клапан, проходное сечение которого выбирают из условия пропуска жидкости без возникновения гидроударов. Снижаются капитальные затраты на нагнетание газов за счет исключения оборудования для его подготовки, повышается взрывопожаробезопасность. 1 з.п. ф-лы, 2 ил.

Δ Vг.з≥Vг+Vyт,

где Δ Vг.з - объем восполнения гидрозатвора (объем жидкости, подаваемый в течение каждого цикла всасывания-нагнетания в компрессионную камеру);

Vг - ожидаемая доля объема гидрозатвора, насыщаемая свободным газом в течение каждого цикла;

Vут - максимально ожидаемый объем утечек и уноса жидкости из гидрозатвора в течение каждого цикла,

при этом объем компрессионной камеры составляет не менее двух объемов, описываемых нагнетателем, плюс объем восполнения гидрозатвора, причем выпускаемую из компрессионной камеры смесь сжатого до требуемого давления неосушенного газа и части жидкости гидрозатвора направляют в газожидкостный сепаратор, из которого отделенную жидкость направляют в отводное устройство, а газ - к потребителю.

SH·VH.max<Sкл·Vкл,

где SH - площадь сечения компрессионной камеры нагнетателя;

Vн.max - максимальная скорость движения жидкости гидрозатвора;

Sкл - площадь щели нагнетательного клапана;

Vкл - допустимая скорость истечения жидкости через клапан, рассчитанная для выбранной конструкции клапана.

| СПОСОБ КВАЗИИЗОТЕРМИЧЕСКОГО СЖАТИЯ И ПЕРЕКАЧКИ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2151913C1 |

Авторы

Даты

2004-10-20—Публикация

2003-11-13—Подача