Настоящее предлагаемое изобретение относится к области компримирования газов и нагнетания газожидкостных смесей и может найти применение при бурении, освоении и эксплуатации нефтяных и газовых скважин при выполнении ряда внутрискважинных и других технологических операций.

В последние тридцать лет на нефтяных и газовых промыслах нашли довольно широкое применение устройства для нагнетания газов и газожидкостных смесей. Такие устройства используются как вторая ступень компримирования указанных агентов при поступлении их от внешнего источника под низким давлением. Обычно такое устройство представляет собой нагнетатель возвратно-поступательного действия и сообщенную с ним компрессионную камеру, в которой в процессе работы устройства формируют и поддерживают гидравлический затвор (иногда именуемый “проточным жидкостным поршнем”) путем регламентированной подачи от внешнего источника автономным насосом питательной жидкости.

В Российской Федерации установки такого типа серийно выпускаются НПК “РАНКО” (например, установка УБ14-125/25). НПК “РАНКО” запатентовала подобное устройство (см. патент РФ №2158379, кл. F 04 В 19/06, 2000 г.).

Обычно в качестве привода нагнетателя используют кривошипно-шатунный механизм (как в указанном выше патенте). Специфика работы кривошипно-шатунного механизма определяет переменный характер скорости нагнетателя, изменяющийся в процессе цикла работы по синусоидальному закону. Стабильная работа дожимающих устройств указанного типа зависит от стабильности гидрозатвора (в идеальном случае поверхность гидрозатвора должна двигаться с постоянной скоростью). В изобретении по авт. свид. СССР №1307085, кл. F 04 B 23/10, 1985 г. это достигается профилированием внутренней поверхности компрессионной камеры, причем профиль этой поверхности согласуется с кинематикой приводного механизма. Указанное устройство может быть принято за прототип заявляемого технического решения.

Прототип не свободен от ряда недостатков, которые излагаются ниже.

Изготовление внутренней профилированной поверхности компрессионной камеры представляет определенные технологические сложности и достаточно капиталоемко.

Ввод газа в известных дожимающих устройствах в компрессионную камеру, как правило, осуществляется внутри компрессионной камеры, т.к. по условиям их оптимальной работы подвод газа должен обеспечиваться максимально приближенно к нагнетательному клапану (см., например, изобретение по авт. свид. СССР №1435810, кл. F 04 В 23/10, 1987 г.). Однако реализовать такие схемы внутреннего подвода газа достаточно сложно в конструктивном отношении, и, кроме того, при указанном подводе усложняется обслуживание, профилактика и ремонт газового впускного клапанного узла. В известной мере это относится и к прототипу, где газ хотя и вводится в зону, максимально приближенную к нагнетательному клапану, но конструктивно вопрос совершенно не проработан, особенно в отношении обслуживания, ремонта и, в случае необходимости, замены впускного газового клапана.

Кроме того, данные экспериментальных и расчетных исследований показывают, что для эффективной работы дожимающих устройств необходимо иметь максимальное проходное сечение нагнетательного клапана для повышения производительности устройства и предотвращения загазованности гидравлического затвора, что приводит к снижению объемного КПД устройства, вплоть до срыва подачи.

В известных конструкциях устройств гидрозатвор, совершая движение вместе с нагнетателем, подвергается воздействиям сил инерции и потока газа, всасываемого и нагнетаемого в процессе каждого цикла работы. Указанные силы стремятся дестабилизировать поверхность гидрозатвора, что недопустимо с точки зрения стабильности работы устройстве. В идеальном случае необходимо, чтобы сохранялась четкая граница раздела между жидкостью гидрозатвора и компримируемым газом. Обеспечение нормальной работы гидрозатвора требует применения в конструкции компрессионной камеры разного рода “успокоительных” устройств, назначением которых являлось бы предотвращение “раскачивания” поверхности жидкости гидрозатвора (образование волн). Это значительно усложняет конструкцию компрессионной камеры устройства.

В связи с изложенным, основной технической задачей, на решение которой направлено настоящее изобретение, является устранение вышеперечисленных недостатков и создание такого устройства для дожимания газов и газожидкостных смесей, техническое решение которого обеспечивало бы упрощение конструкции устройства (в частности, клапанной его группы и компрессионной камеры), повышение проходного сечения нагнетательного клапана, обеспечение стабильности гидрозатвора, упрощение обслуживания, профилактики и ремонта устройств. Для решения поставленной технической задачи устройство для дожимания газов и газожидкостных смесей включает нагнетатель возвратно-поступательного действия с кривошипно-шатунным приводом, компрессионную камеру с изменяющейся по высоте площадью сечения, с впускным газовым и нагнетательным клапанами, коллекторы для подвода газа и отвода нагнетаемой среды. Нагнетательный и впускной клапаны выполнены в виде единого клапанного узла, причем впускной газовый клапан размещен внутри нагнетательного по центру указанного узла, а коллектор впускного газового клапана выполнен в виде направляющей для нагнетательного клапана. Последний имеет тарельчатую форму и содержит тарель, выполненную в виде тора с двусторонним уплотнением, и седло, выполненное с двумя коническими поверхностями, расположенными по периферии клапанного узла. Компрессионная камера имеет цилиндрическую форму и включает съемный вкладыш с профилированной наружной поверхностью, профиль которой согласован с кинематикой привода нагнетателя. Этот вкладыш-установлен внутри компрессионной камеры с максимальным приближением по вертикали к впускному газовому клапану. Вкладыш имеет плоскую верхнюю поверхность, площадь которой больше седла клапана. По всей длине съемный вкладыш оснащен вертикальными ребрами.

Возможность осуществления заявляемого устройства доказывается использованием в отечественной и зарубежной практике оборудования для нагнетания газов и газожидкостной смеси на нефтяных и газовых месторождениях. В частности, приведенные выше аналоги использованы в ряде отечественных установок.

Технические признаки, являющиеся отличительными для заявляемого устройства (выполнение единого клапанного узла, выполнение нагнетательного клапана с тарелью в виде тора с двусторонним уплотнением; наличие съемного вкладыша с вертикальными ребрами и профилированной наружной поверхностью внутри компрессионной камеры), могут быть реализованы с помощью средств, используемых в общем машиностроении и других областях техники. Отличительные признаки, отраженные в формуле изобретения, необходимы и достаточны для его осуществления, т.к. обеспечивают решение поставленной технической задачи - создание такого устройства для дожимания газов и газожидкостных смесей, которое обеспечивало бы упрощение конструкции устройства, повышение проходного сечения нагнетательного клапана, обеспечение стабильности гидрозатвора и упрощение обслуживания, профилактики и ремонта устройства.

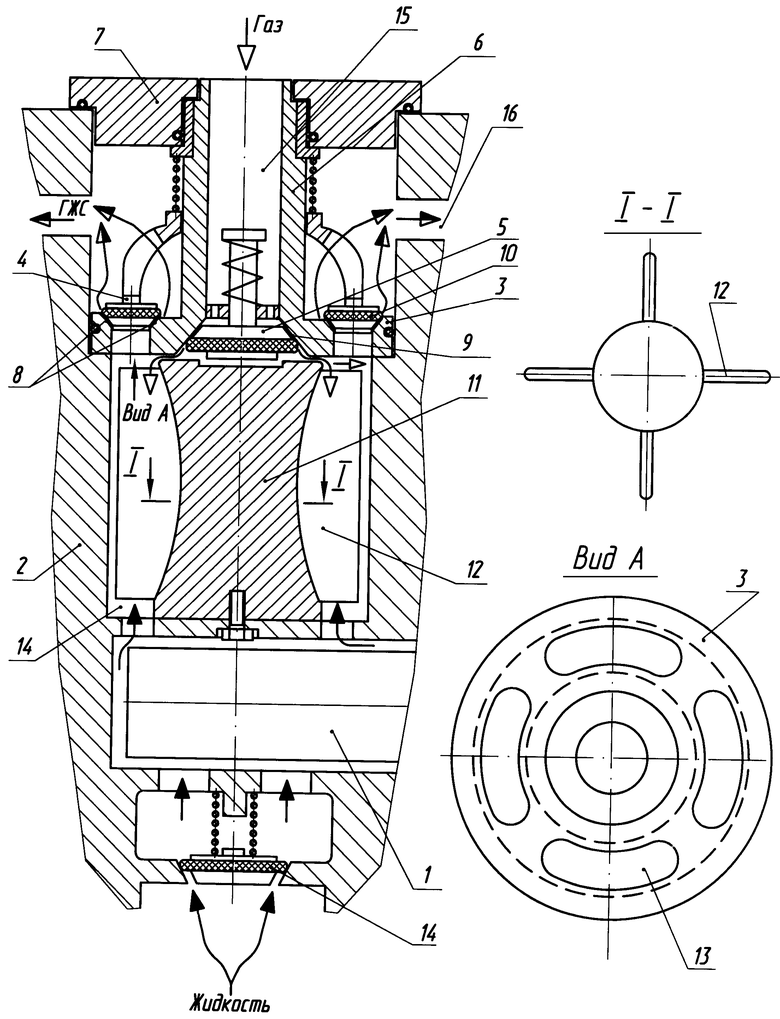

В дальнейшем настоящее изобретение поясняется на примере его выполнения, схематически изображенном на прилагаемом чертеже, на котором показано заявляемое устройство в продольном разрезе.

Устройство для дожимания газов и газожидкостных смесей содержит нагнетатель 1 возвратно-поступательного действия с кривошипно-шатунным приводом (не показан). С нагнетателем сообщена цилиндрическая камера 2 с изменяющейся по высоте площадью поперечного сечения. Компрессионная камера оснащена установленным в ее верхней части клапанным узлом 3, включающим нагнетательный клапан 4 и впускной газовый клапан 5. Впускной газовый клапан 5 размещен внутри нагнетательного клапана 4 по центру клапанного узла 3 (см. вид А), а коллектор 6 впускного газового клапана выполнен в виде направляющей для нагнетательного клапана 4. Такая конструкция позволяет максимально увеличить проходное сечение нагнетательного клапана в условиях ограниченных габаритов по диаметру.

Клапанный узел фиксируется нажимной крышкой 7. Корпус единого клапанного узла 3 имеет с одной (верхней) стороны периферийные конические поверхности 8, выполняющие роль седла нагнетательного клапана 4, а с другой (нижней) стороны коническую поверхность 9, расположенную в центральной части клапанного узла и играющую роль седла впускного газового клапана 5. Нагнетательный клапан 4 тарельчатого типа имеет тарель 10 в форме тора с двусторонним уплотнением. Седло нагнетательного клапана 4 выполнено в едином клапанном узле 3 с двумя периферийными коническими поверхностями 8.

Компрессионная камера 2 имеет цилиндрическую форму. Изменение площади поперечного сечения камеры 2 достигается за счет наличия съемного внутреннего вкладыша 11 с профилированной наружной поверхностью. Профиль этой поверхности согласован (соотносится) с кинематикой привода нагнетателя 1. Вкладыш 11 установлен внутри компрессионной камеры 2 с максимальным приближением по вертикали к впускному газовому клапану 5 для минимизации объема “мертвого” пространства. Вкладыш 11 имеет плоскую верхнюю поверхность, что позволяет направлять подаваемый в камеру 2 газ в горизонтальной плоскости (показано стрелками), что исключает прямое попадание потока газа на поверхность гидрозатвора, для чего площадь верхней поверхности вкладыша больше площади седла впускного газового клапана 5. Вкладыш 11 по всей длине оснащен вертикальными ребрами 12 (показаны на сечении I-I) для предотвращения дестабилизации поверхности гидрозатвора. Отверстия для прохода сжатого газа в клапанном узле 3 обозначены цифрой 13. Подача питающей жидкости в зону действия нагнетателя 1 осуществляется от автономного источника (не показан) через впускной клапан для жидкости 14. Подача газа низкого давления ко впускному газовому клапану 5 через канал 15 коллектора 6 от независимого источника (не показан). Подача сжатого до высокого давления газа к потребителю осуществляется через горизонтальный канал 16, выполненный в верхней части компрессионной камеры 2 над нагнетательным клапаном 4.

Работа заявляемого устройства для нагнетания газов и газожидкостных смесей осуществляется следующим образом.

В компрессионную камеру 2 от автономного источника через впускной клапан 14 подается питательная жидкость, образующая в камере гидрозатвор. Одновременно от независимого источника через канал 15 коллектора 6 и впускной клапан 5 в верхнюю часть камеры 2 подается подлежащий компримированию газ низкого давления, прямое попадание потока газа на поверхность гидрозатвора предотвращается за счет максимально приближенного ко впускному газовому клапану 5 плоской верхней поверхности вкладыша 11 с площадью большей площади седла впускного газового клапана 5. Сжатие газа до требуемого потребителю давления осуществляется при работе нагнетателя 1. При этом гидрозатвор перемещается вверх, сжимая поступивший в камеру газ низкого давления. Вертикальные ребра 12 предотвращают дестабилизацию поверхности гидрозатвора действующими возмущениями от инерционных сил, обусловленных движением гидрозатвора совместно с нагнетателем 1, и, таким образом, являются гасителями волн, генерируемых инерционными воздействиями. При сжатии газа объем “мертвого” пространства в компрессионной камере 2 минимизирован за счет размещения вкладыша 11 максимально приближенным по вертикали ко впускному газовому клапану 5. Профилирование поверхности вкладыша обеспечивает изменение площади компрессионной камеры по высоте согласованно с кинематикой (скоростью) перемещения нагнетателя, что способствует снижению сил инерции.

Сжатый до требуемого давления газ через отверстия 13 нагнетательного клапана 4 и горизонтальный канал 16 поступает к потребителю. Вместе с ним через канал 16 выбрасывается и небольшая часть (1-2%) жидкости гидрозатвора. Эта часть жидкости компенсируется за счет дозированной подачи жидкости через клапан 14 в следующем цикле работы нагнетателя 1.

Монтаж и демонтаж клапанного узла 3, профилактика, обслуживание и ремонт клапанов, включая смену уплотнительных элементов, легко осуществляется благодаря съемной нажимной крышке 7.

Таким образом, заявляемая конструкция устройства для дожимания газов и газожидкостных смесей обеспечивает упрощение конструкции устройства, снижение трудоемкости изготовления компрессионной камеры, повышение проходного сечения нагнетательного клапана, стабильность гидрозатвора, а также упрощение монтажа, демонтажа, обслуживания, профилактики и ремонта устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПРЕССОР С ГИДРОЗАТВОРОМ | 2006 |

|

RU2316673C1 |

| СПОСОБ ДОЖИМАНИЯ И ПЕРЕКАЧКИ НЕОСУШЕННОГО ГАЗА | 2003 |

|

RU2238426C1 |

| УСТРОЙСТВО ДЛЯ ДОЖИМАНИЯ ГАЗА | 2004 |

|

RU2262003C1 |

| Устройство для дожимания газа | 2015 |

|

RU2622989C9 |

| УСТРОЙСТВО ДЛЯ НАГНЕТАНИЯ НЕОСУШЕННОГО ГАЗА | 2003 |

|

RU2259498C1 |

| Устройство для дожимания газа | 2016 |

|

RU2610356C1 |

| УСТРОЙСТВО ДЛЯ НАГНЕТАНИЯ ГАЗОВ И ГАЗОЖИДКОСТНЫХ СМЕСЕЙ | 2004 |

|

RU2282749C2 |

| ГИДРОКОМПРЕССИОННЫЙ БУСТЕРНЫЙ НАСОС | 2004 |

|

RU2266429C1 |

| ДОЖИМАЮЩАЯ НАСОСНО-КОМПРЕССОРНАЯ УСТАНОВКА | 2006 |

|

RU2305796C1 |

| УСТАНОВКА ДЛЯ НАГНЕТАНИЯ ГАЗА И ГАЗОЖИДКОСТНОЙ СМЕСИ | 2009 |

|

RU2395717C1 |

Устройство предназначено для использования в области компримирования и нагнетания газов и газожидкостных смесей при бурении, освоении и эксплуатации нефтяных и газовых скважин. Устройство включает нагнетатель возвратно-поступательного действия с кривошипно-шатунным приводом, компрессионную камеру с изменяющейся по высоте площадью сечения, с впускным газовым и нагнетательным клапанами и коллектора для подвода газа и отвода нагнетаемой среды. Нагнетательный и впускной газовый клапаны выполнены в виде единого клапанного узла. Впускной газовый клапан размещен внутри нагнетательного по центру указанного узла, а коллектор впускного клапана выполнен в виде направляющей для нагнетательного клапана. Последний имеет тарельчатую форму с тарелью в виде тора с двусторонним уплотнением и седлом с двумя коническими поверхностями, расположенным по периферии клапанного узла. Компрессионная камера выполнена цилиндрической формы имеет съемный вкладыш с профилированной наружной поверхностью, профиль которой согласован с кинематикой привода нагнетателя. Вкладыш установлен с максимальным приближением по вертикали к впускному газовому клапану. Вкладыш выполнен с плоской верхней поверхностью, площадь которой больше седла впускного газового клапана, и оснащен вертикальными ребрами. Обеспечивается стабилизация гидрозатвора и облегчается профилактика, обслуживание и ремонт устройства. 4 з.п. ф-лы, 1 ил.

| Установка для нагнетания газожидкостной смеси | 1985 |

|

SU1307085A1 |

| СПОСОБ ПЕРЕКАЧКИ ГАЗОЖИДКОСТНЫХ СМЕСЕЙ И ПОРШНЕВОЙ НАСОС | 1998 |

|

RU2155276C1 |

| Устройство для нагнетания газожидкостной смеси | 1984 |

|

SU1160100A1 |

| Устройство для нагнетания газожидкостной смеси | 1987 |

|

SU1435810A1 |

| WO 9108445 A, 13.06.1991. | |||

Авторы

Даты

2005-05-27—Публикация

2003-12-25—Подача