Изобретение относится к способу и устройству для уменьшения или устранения осевого усилия, обычно возникающего в ротационных машинах, таких как центробежные, осевые, турбо- и другие ротационные насосы, компрессоры, моторы, пневматические и гидравлические турбины, турбодвигатели и другие подобные машины. В частности, настоящее изобретение относится к ротационным машинам, имеющим разделительный диск, расположенный в камере между ротором и статором, для изменения характера распределения давления вдоль наружных поверхностей ротора и уменьшения зависимости осевого усилия от величины износа уплотнений ротационной машины.

Ротационные машины широко используются в различных отраслях техники. Центробежные насосы, компрессоры, турбо, газовые и ракетные двигатели и насосы, осевые насосы и гидравлические моторы - некоторые примеры ротационных машин. Типичные одноступенчатые или многоступенчатые ротационные насосы и компрессоры имеют ротор, окруженный стационарным кожухом (корпусом). Активная часть ротора (импеллер), как правило, состоит из лопаток, дисков или других компонентов, формирующих нагнетающий элемент, передающий кинетическую энергию своего вращения перекачиваемой жидкости.

Известной особенностью практически всех ротационных машин является присутствие осевой силы, представляющей собой усилие на ось ротора, которое влияет на его характеристики. В зависимости от скорости вращения, диаметра ротора, динамики жидкости, утечки через кольцевые щели и многих других параметров, осевое усилие может достигать существенной величины и, тем самым, влиять на долговечность и надежность эксплуатации ротационной машины. Осевая нагрузка особенно вредна для осевых подшипников. Выход из строя осевых подшипников может стать причиной выхода из строя машины в целом. Дорогостоящая процедура замены опор существенно осложняет обслуживание ротационных машин, особенно турбореактивных двигателей и подобных машин, у которых доступ к осевым подшипникам затруднен. Следовательно, существует потребность в устройстве, которое бы уменьшало, или, что еще лучше, делало бы несущественным осевое усилие в ротационной машине, чтобы улучшить ее надежность и увеличить продолжительность межремонтного периода.

В отношении ротационных машин известно также, что величина осевого усилия зависит от величины износа уплотнений ступеней ротационной машины. В результате износа уплотнений утечка через них возрастает, что приводит к нежелательному изменению характера гидродинамики вихревого течения в камере между ротором и корпусом ротационной машины, и, как правило, является причиной возрастания осевого усилия. А это, в свою очередь, приводит к увеличению нагрузок на осевые подшипники и может явиться причиной преждевременного выхода их из строя.

Проблема уменьшения осевого усилия в течение длительного времени изучалась конструкторами ротационных машин. Для решения этой проблемы в предшествующий период предложен ряд концепций. Одним из наиболее известных методов уменьшения осевого усилия является применение уравновешивающего диска или барабана. Уравновешивающий диск или барабан прикрепляется к ротору и располагается в соответствующей камере таким образом, чтобы на одну сторону диска воздействовало высокое давление жидкости для компенсации суммарного осевого усилия, являющегося результатом сложения осевых усилий на каждой ступени. Примеры различных конструкций таких уравновешивающих дисков могут быть найдены в патентах США /№5591016, автор Кубота; №5102295, автор Поуп; №4892459. автор Гуэлих, а также в №№4538960 и 4493610, автор Инно/. Хотя эти устройства в определенной мере способствуют снижению осевого усилия, тем не менее, в широком интервале скоростей ротора и условий нагнетания жидкости они не могут в полной мере исключить эту проблему. К тому же эти устройства не отличаются простотой, требуют дополнительного обслуживания, увеличивают размеры и вес ротационной машины, что снижает эффективность эксплуатации. Они также увеличивают утечку через уплотнения и не могут компенсировать увеличение осевого усилия вследствие износа уплотнений ротационной машины.

Другой метод компенсации осевого усилия заключается в увеличении давления жидкости в соответствующей камере ротационной машины с целью воздействия высокого давления на ротор и, следовательно, компенсации осевого усилия. Различные дополнительные каналы для жидкости предложены в ротационных машинах с целью создания условий для изменения давления жидкости на соответствующие области ротора.

Примеры одноступенчатых и многоступенчатых ротационных машин, использующих такие устройства, описаны в патентах США /№5862666, автор Луи; №5358378, автор. Холшер; №5104284, автор Хустак; №4107435, автор Свеаринген/. Ротационные машины этого типа требуют сложного обслуживания и устройств контроля для регулирования скоростей утечки и величин давления в дополнительных каналах для жидкости, чтобы компенсировать осевое усилие в широком диапазоне эксплуатационных параметров. Гидравлические потери, связанные с этими компенсирующими каналами жидкости, отрицательно влияющие на кпд ротационной машины, являются еще одним, помимо сложности, ограничением для такого подхода. При наличии уравновешивающих дисков эти приборы требуют отдельного обслуживания и тем самым увеличивают эксплуатационные затраты на машину. Одним из простейших и весьма эффективных путей рассмотрения проблемы величины осевого усилия является использование так называемых "тормозов закрутки" /см. патент США №5320482, автор Палмер, статья. Дж.М.Сиво "Влияние "тормозов закрутки" на ротородинамические силы, генерируемые течением утечки от нагнетания к всасыванию в центробежных насосах". Труды ASME, том 117, март 1995, стр.104-108/.

Множество стационарных ребер, спиралей, камер или лопаток, расположенных на статоре ротационной машины, предназначено для того, чтобы нужным образом изменить распределение давления на ротор и уменьшить усилие на ось. Хотя указанные методы просты и надежны, их применение ограничено, поскольку генерируемые дополнительно локальные вихри и области гидравлических возмущений в ротационной машине снижают ее гидравлическую эффективность.

И, наконец, известен еще один метод уменьшения осевого усилия /патент США №4867633, автор Грэвелл/. Согласно методу, уравновешивание осевого усилия достигается и поддерживается постоянным за счет контролируемого осевого перемещения вала ротора и ротора для того, чтобы изменять зазор свободно вращающегося диска с буртиками, в результате чего изменяется длина щелей в уплотнениях и, следовательно, давление, действующее на ротор. Таким образом, при изменении усилия на ось происходит осевое перемещение ротора и относительное осевое перемещение свободно вращающегося диска, в результате чего происходит уравновешивание усилий на ось. Это устройство является достаточно сложным и требует тщательной регулировки перед эксплуатацией. Это устройство также снижает гидравлический кпд машины.

Известна ротационная машина в частности центробежный насос /W.Hanagart, DE 3104747/, которая включает корпус (статор) с ротором, установленным на валу, а также один или более дисков, установленных во втулках, охватывающих ротор, причем каждый диск смонтирован на валу ротора с возможностью вращения вокруг оси и смещения вдоль оси вала и разделяет прилегающую область пространства вокруг ротора на две камеры, в объеме которых рабочая жидкость создает повышенное или пониженное давление. Внутренняя поверхность каждой втулки совместно с внутренней поверхностью корпуса и поверхностью ротора образует зазор для дросселирования потока жидкости. Со стороны одной из камер на диске выполнены выступы (фланцы), а на внутренней поверхности корпуса выполнены ответные выступам кольцевые канавки, что образует зазоры, содержащие два участка различного сечения и длины, управляющие течением выходящих потоков жидкости. Автоматическое регулирование осевого усилия на ротор основано на поддержании постоянной величины статического давления на вращающийся диск со стороны обоих упомянутых камер, пропорционального кубу величины угловой скорости вращения диска. Это достигается за счет выбора диаметров участков управляющего зазора, т.к. при повышении давления в камере угловая скорость вращения диска смещается в сторону камеры с меньшим давлением, что открывает управляющий зазор, приводящий к увеличению выходящего дросселирующего потока до момента выравнивания давления на диск с обеих сторон, и тем самым, снижения осевого усилия. Известное устройство характеризуется высокой эффективностью, однако оно чувствительно к условиям эксплуатации и требует постоянного обслуживания и контроля.

Известен центробежный насос, преимущественно, для замкнутых систем подачи топлива в авиационных двигателях / Schaefer et al., Pat. US 4714405, который реализует способ двухступенчатой подачи жидкого топлива и включает корпус (статор), в который подается топливо, с обособленной полостью для размещения диска ротора (импеллера), снабженного фронтальным и тыльным кожухами, соответствующими им лабиринтными уплотнениями, а также со средствами разделения входящего потока жидкости на отдельные потоки, поступающие, в частности, к центробежному насосу первой ступени, в полость вала, центральные и периферические области корпуса. Диск ротора установлен на профилированном полом валу, часть которого выполнена с обеспечением взаимодействия с тыльным кожухом диска ротора через тарелку с кольцевым уплотнением, топливную полость и тыльное лабиринтное уплотнение. Конец упомянутого полого вала ротора сопряжен с соосным ему плоским упорным подшипником, установленным с обеспечением взаимодействия с соосным подшипником шейки вала по плоской части последнего, причем цилиндрическая часть подшипника шейки вала установлена с обеспечением смазки подшипников частью подаваемого топлива. Утечки топлива через упомянутые подшипники поступают в насос подачи топлива второй ступени, частью которой является упомянутая топливная полость с лабиринтным уплотнением, повышение давления жидкости в которой создает повышенную нагрузку на ось подшипников и вал. Для снижения осевой нагрузки устройство снабжено кольцевой пластиной с радиальными жесткими ребрами, установленной параллельно тыльному кожуху диска ротора, которая взаимодействует как с топливной полостью с повышенным давлением жидкости, так и с периферией полости для размещения диска ротора, где давление жидкости существенно ниже, чем в центральных областях этой полости, что обеспечивает работу кольцевой пластины как вторичного насоса, который препятствует поступлению жидкости с повышенным давлением в центробежный насос, в область жидкости с низким давлением, нарушая его работу. В известном устройстве упомянутое тыльное лабиринтное уплотнение расположено ближе к оси вала, чем фронтальное лабиринтное уплотнение, что создает дисбаланс давления на ось и приводит к поджатию упорного подшипника к подшипнику шейки вала, однако такой дисбаланс может быть сделан предельно малым для обеспечения лишь необходимой смазки подшипников.

Известное устройство, решающее также задачу обеспечения заданного температурного режима подачи топлива, отличается сложностью, чувствительно к состоянию уплотнений и требует постоянного контроля и обслуживания.

Следовательно, существует необходимость в устройстве для уменьшения осевого усилия, которое является простым по конструкции, может быть легко установлено на существующие ротационные машины, не потребует обслуживания и использования устройств для контроля функционирования и сможет эффективно работать в широком диапазоне эксплуатационных параметров ротационной машины. Также существует необходимость в устройстве для уменьшения или управления осевым усилием, которое бы позволяло уменьшить или, что предпочтительнее, полностью устранить зависимость осевого усилия от износа уплотнений ротационной машины.

Целью настоящего изобретения является преодоление недостатков предыдущих технических решений за счет нового способа и устройства для уменьшения осевого усилия в ротационной машине, такой как ротационный насос или компрессор, заключающегося в разделении потока в камере, образованной между статором и ротором, по меньшей мере, на два потока таким образом, что, по меньшей мере, один поток изолирован от камеры так, что распределение давления на ротор в этой камере изменяется с соответствующим уменьшением результирующего осевого усилия. Другой целью настоящего изобретения является способ и устройство для уменьшения осевого усилия в ротационной машине посредством разделения потока в камере между диском ротора и статором, по меньшей мере, на два потока, один из которых имеет место около диска ротора машины и изолирован от течения вблизи статора машины.

Целью настоящего изобретения является также способ и устройство для уменьшения осевого усилия в ротационной машине посредством (установки) второго насосного элемента, который прикреплен к ротору с целью компенсации и даже изменения направления потока утечки в камере между ротором и статором и, следовательно, влияния на распределение давления жидкости на ротор, так что результирующее осевое усилие на ротор машины уменьшится.

Целью настоящего изобретения является также способ и устройство для уменьшения осевого усилия в ротационной машине путем разделения потока в камере между диском ротора и статором, по меньшей мере, на два потока, один из которых изолирован от камеры и течет в основном около статора машины, что сопровождается существенным снижением тангенциальной составляющей скорости жидкости на периферии статора машины.

Целью настоящего изобретения является также способ и устройство для уменьшения тангенциальной составляющей скорости жидкости на периферии статора ротационной машины в камере между диском ротора (импеллером) и статором и направления этого потока к центру машины вдоль стенки статора без какой-либо существенной закрутки жидкости, вследствие чего распределение давления в камере изменяется таким образом, что результирующее осевое усилие в ротационной машине уменьшается или практически исключается.

Целью настоящего изобретения является также способ и устройство для существенного уменьшения или исключения зависимости осевого усилия от износа уплотнений ротационной машины.

Согласно заявляемому способу распределение давления в одной или более камерах между дисками ротора и стенками статора ротационного насоса может быть изменено так, что результирующее осевое усилие от давления жидкости, действующего на диски ротора, уменьшается или исчезает. Чтобы изменить распределение давления структуру течения и динамику вихревого течения, каковым является течение в камере между диском ротора и стенкой статора, это течение разъединяют, по меньшей мере, на два течения так, что один поток движется в отдельном канале, организованном для его изолирования в камере. В этом случае второй поток, присутствующий в камере, имеет иное распределение давления по сравнению с известными насосами. Это отличие в природе второго потока позволяет контролировать и должным образом изменять распределение давления вдоль диска ротора и, следовательно, уменьшать осевое усилие в машине. Упомянутый канал для первого потока может быть организован путем установки вдоль стенки статора второго диска в том случае, когда течение утечки направлено от периферии к центру центробежного насоса (компрессора), как в одноступенчатом центробежном насосе. Направляющие лопатки для уменьшения угловой скорости расположены стационарно по периметру периферии камеры для уменьшения тангенциальной составляющей скорости течения жидкости перед направлением ее в канал. И, наоборот, в случае многоступенчатого ротационного насоса, когда утечка между ступенями направлена от центра (оси) к периферии машины, вышеупомянутый канал организован около диска ротора.

Предложенный метод позволяет существенно уменьшить или даже исключить влияние износа уплотнений машины на осевое усилие. Поскольку первый поток всегда больше, чем поток утечки, то и вклад упомянутого потока утечки в осевое усилие существенно уменьшается, а надежность машины улучшается. Вследствие этого промежутки времени между техническим обслуживанием уплотнений и подшипников могут быть существенно увеличены, а следовательно, затраты на обслуживание ротационной машины будут уменьшены.

В дополнение к обычным областям использования - для центробежных насосов, компрессоров и других турбомашин - настоящее изобретение может быть особенно полезным для ротационных машин, используемых для подачи воды и воздуха, для добычи, переработки и транспортировки нефти и газа, в химической и пищевой промышленности, для тепловых электростанций, включая атомные электростанции, для газовых турбин, реактивных двигателей и многих других применений.

Наиболее полное понимание предмета изобретения и его различных преимуществ может быть достигнуто путем обращения к следующему далее детальному описанию со ссылками на соответствующие чертежи, в которых:

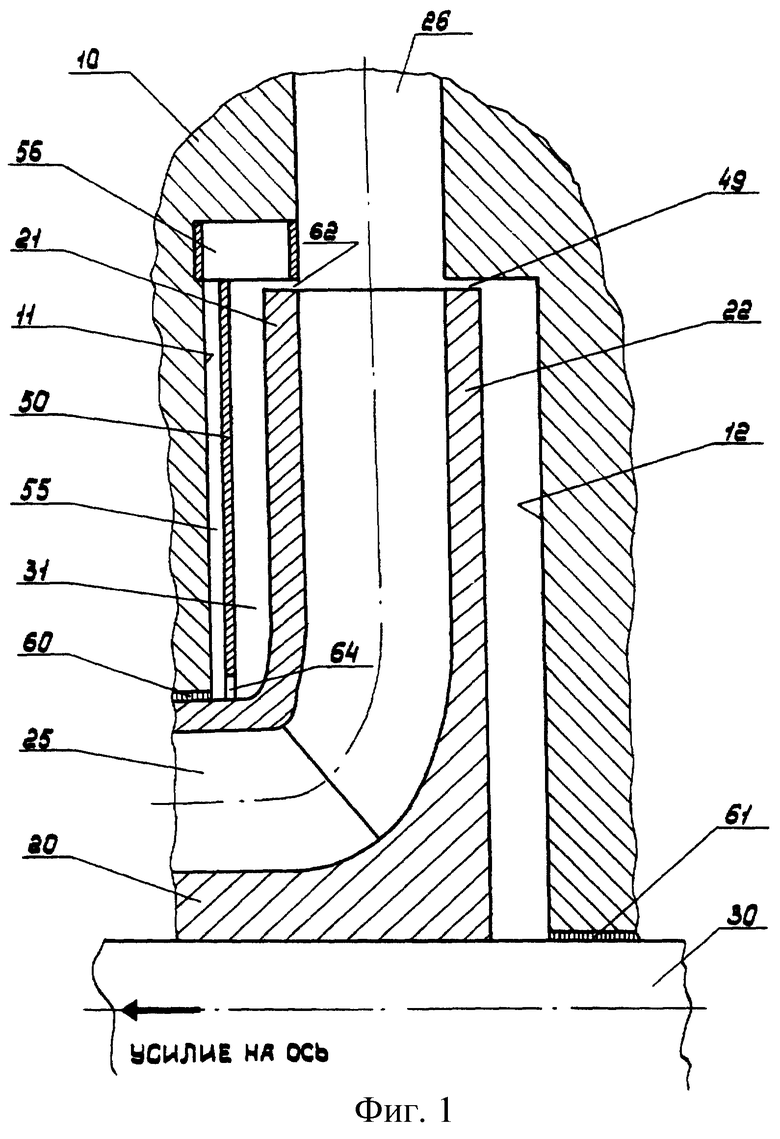

фиг.1 представляет поперечное сечение фрагмента ротационной машины, такой как центробежный насос или компрессор, оснащенной устройством для уменьшения осевого усилия (согласно первому варианту изобретения);

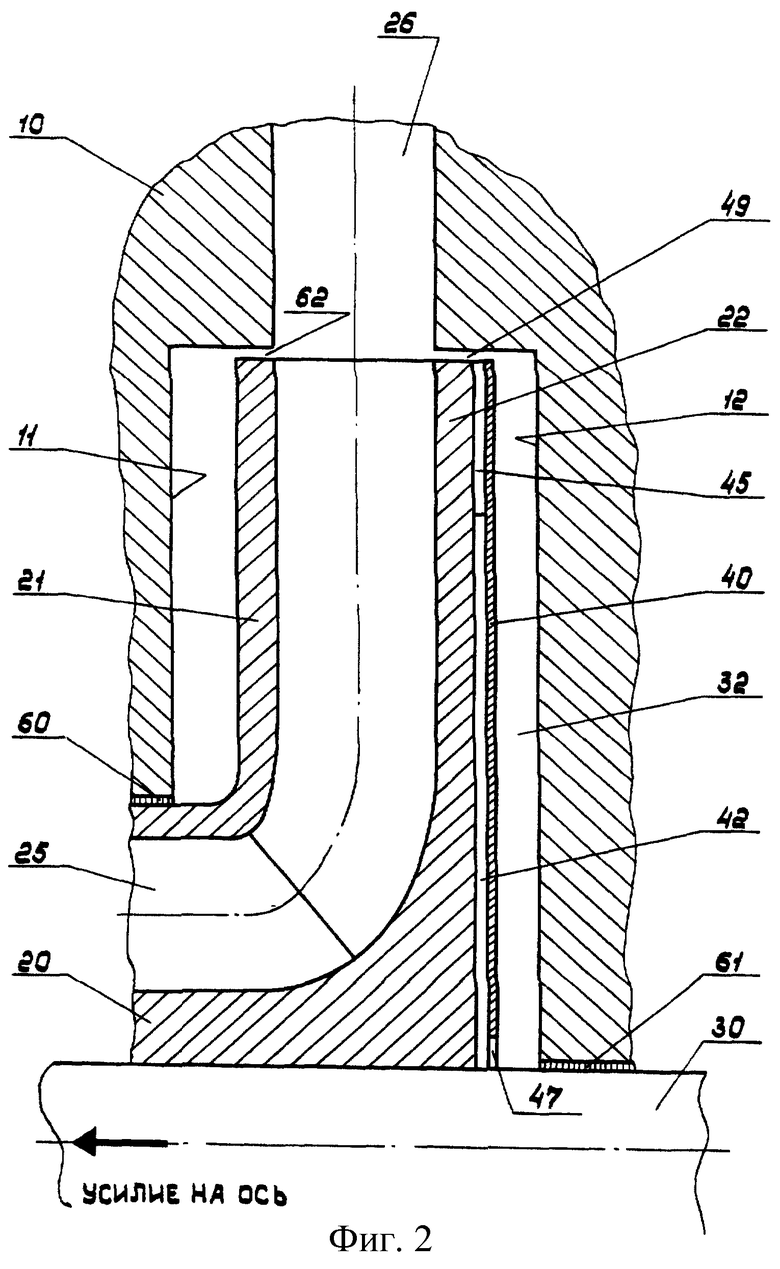

фиг.2 представляет поперечное сечение фрагмента ротационной машины, такой как центробежный насос или компрессор, оснащенной устройством для уменьшения осевого усилия (согласно второму варианту изобретения);

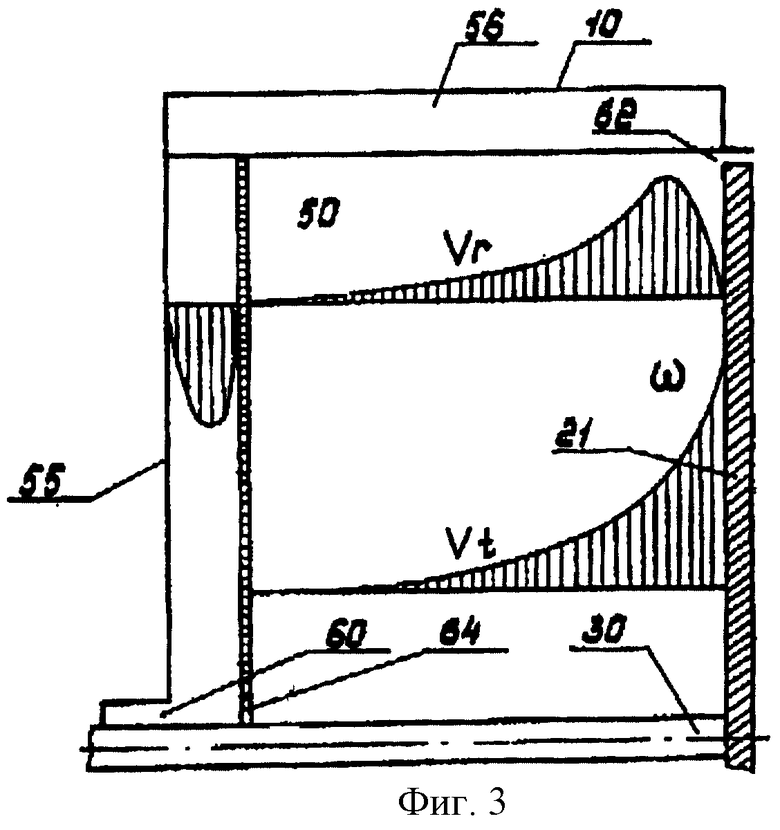

фиг.3 представляет поперечное сечение камеры между диском ротора ротационной машины и стенкой статора и устройством для уменьшения усилия на ось ротора (согласно первому варианту изобретения), а также эпюры тангенциальной Vt и радиальной Vr составляющих скорости течения жидкости;

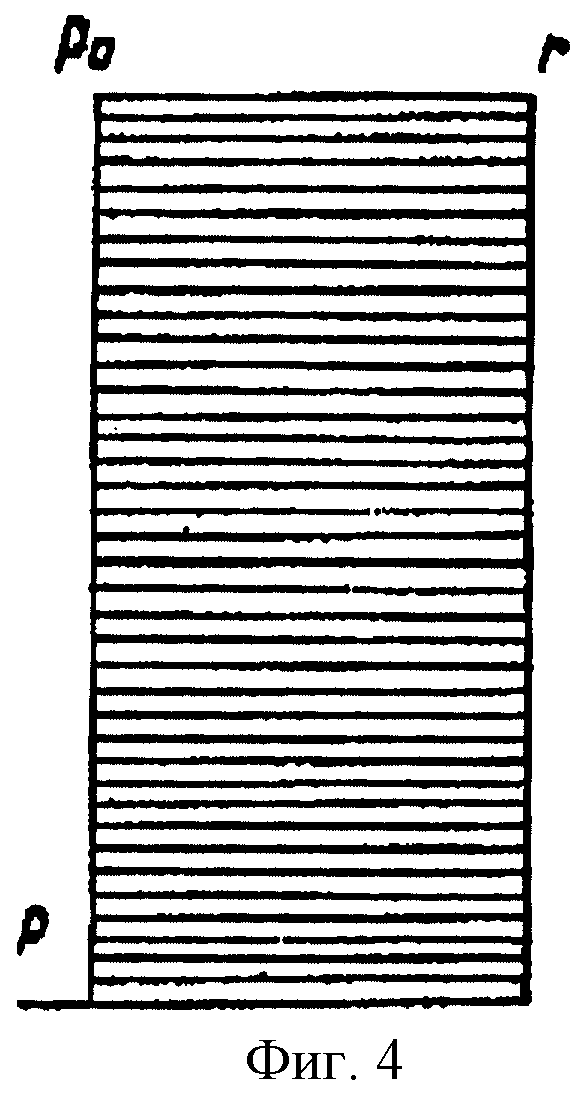

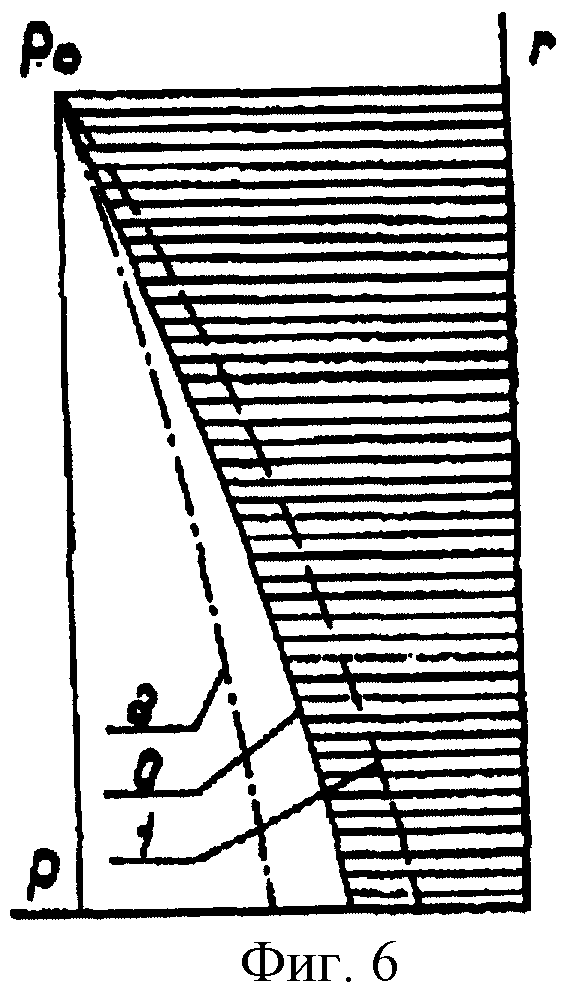

фиг.4 представляет эпюру распределения давления Р жидкости по координате г радиуса вращающегося диска насоса, показанного на фиг.3.

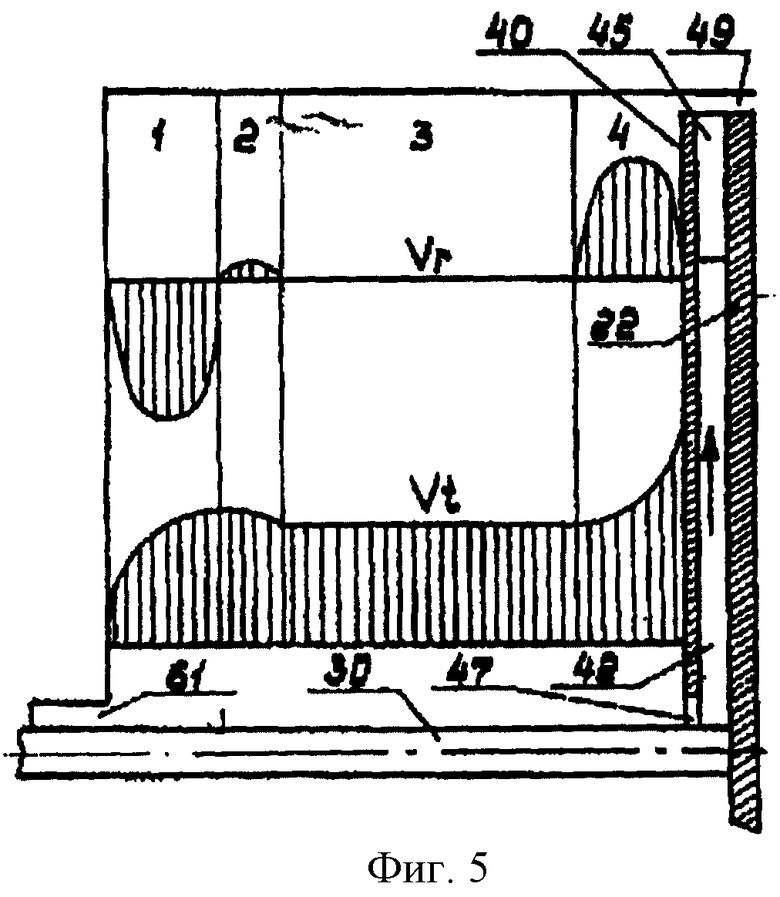

фиг.5 представляет поперечное сечение камеры между диском ротора ротационной машины и стенкой статора и устройством для уменьшения осевого усилия (согласно второму варианту изобретения), а также эпюры тангенциальной Vt и радиальной Vr составляющих скорости течения жидкости.

Фиг.6 представляет эпюру распределения давления Р жидкости по координате г радиуса вращающегося диска насоса, показанного на фиг.3.

Сущность настоящего изобретения поясняется ссылками на фиг.1-6, на которых одинаковые элементы обозначены одинаковыми номерами.

Фиг.1 и 2 иллюстрируют фрагмент одной ступени типичного одно- или многоступенчатого центробежного насоса. Хотя геометрия ротора может варьироваться в соответствии с условиями нагнетания, существующими в насосах (радиальных, с перемешиванием потока, или осевых), они все имеют основные элементы, а именно ротор, имеющий переднюю и заднюю поверхности, статор, в котором размещен ротор, уплотнения для минимизации утечки из областей высокого давления на выходе насоса к областям низкого давления на его входе. Настоящее изобретение описано только применительно к центробежному насосу радиального типа, но может быть легко использовано для других типов ротационных машин. Как показано на фиг.1, центробежный насос состоит из статора (10), содержащего ротор (20), установленный на центральном валу (30). Также ротор (20) включает передний диск (21), показанный слева на фиг.1, и задний диск (22), показанный справа на фиг.1, эти диски служат для направления потока жидкости из области низкого давления на входе (25) к области высокого давления на выходе (26).

Между ротором (20) и статором (10) образованы две камеры - передняя (31) и задняя (32). Передняя камера (31) ограничена внутренней передней стенкой статора (11), передней кольцевой щелью (62), передним диском (21) и передним уплотнением (60). Задняя камера (32) ограничена соответственно внутренней задней стенкой статора (12), уплотнением вала (61), задним диском (22) и задней кольцевой щелью (49). Результирующее осевое усилие на ротор (20) является результатом распределения давления по поверхности переднего диска (21) и заднего диска (22) в соответствующих камерах (31) и (32). В свою очередь распределение давления непосредственно зависит от динамики жидкости в этих камерах, что является предметом дальнейшего обсуждения.

Общая теория распределения давления и динамики течения жидкости в камере, ограниченной статором и вращающимся диском, изложена в известных работах. Одним из примеров детального анализа гидродинамики течения в описанной камере является статья /У.Сеноо и X.Хайами, "Анализ течения в кожухе, вызываемого вращающимся диском, с использованием четырехслойной модели течения", Труды ASME, июнь 1976, стр.192-198/, упоминаемая в данном описании в ссылках. В статье рассмотрена теоретическая модель, построенная в предположении отсутствия протечки через щель между вращающимся диском и статором, и экспериментальное подтверждение динамики течения типа "вращающегося ядра" в камере, подобной изображенной на фиг.1 и 2, как имеющей четыре основные зоны в соответствии с фиг.5, а именно:

зона 1, в которой в пристенном пограничном слое вблизи стенки статора имеет место течение из области высокого давления на периферии насоса по направлению к центру вала;

зона 2, в которой радиальная составляющая скорости течения изменяет направление, т.е. в слое вытекающего потока течение направлено к периферии насоса:

зона 3, в которой слой жидкости типа "вращающееся ядро" имеет только тангенциальную составляющую скорости (другими словами, жидкость движется только по окружности; радиального течения нет),

зона 4, в которой жидкость, увлекаемая диском, движется в пограничном слое на диске в окружном и радиальном направлении к периферии насоса и тангенциальная составляющая скорости жидкости Vt достигает максимальной величины ωr на поверхности диска, где ω - угловая скорость диска.

Эпюры распределения тангенциальной Vt и радиальной скорости жидкости/газа Vr в камере, во всех четырех зонах, представленные в статье У.Сеноо и X.Хайами, приведены также на фиг.5. Согласно статье и как это следует из анализа гидродинамики течения, жидкость во "вращающемся ядре течения", которое имеет место между диском и статором в зоне 3, имеет тангенциальную составляющую скорости, равную половине вращательной скорости диска. Вблизи диска жидкость движется к периферии камеры, а вблизи стенки статора имеет место возвратное течение к центру. При отсутствии утечки через камеру в ней устанавливается циркуляционное течение. Гидродинамическая модель течения позволяет установить прямую взаимосвязь между вращательной скоростью диска и вращательной скоростью во "вращающемся ядре" и описать распределение давления жидкости/газа вдоль вращающегося диска в камере. Распределение давления вдоль радиальной координаты диска может быть описано следующим уравнением для "вращающегося ядра":

dP/dr=ρω

где Р - давление в камере, r - радиальная координата, ωя - угловая скорость жидкости во "вращающемся ядре" и ρ - плотность жидкости. Предполагается, что если ширина камеры много меньше ее длины, то распределение давления в камере в направлении оси постоянно, что подтверждается в эксперименте.

Параболическая кривая давления показана на фиг.4 как кривая О (утечки отсутствуют). Как показано на фиг.4, максимальное давление Ро на периферии насоса постепенно уменьшается к центру диска. Характер кривой давления является одним и тем же для передней и задней камер в типичном центробежном насосе. Следовательно, результирующее осевое усилие является результатом сложения сил, генерируемых давлением на переднем и заднем дисках ротора. Утечка через уплотнения неизбежна в центробежных насосах, она воздействует на течение жидкости в камерах и, следовательно, изменяет кривые распределения давления. В зависимости от конструкции центробежного насоса течение утечки может иметь различные направления. В случае одноступенчатого центробежного насоса течение утечки направлено от области высокого давления на периферии к области низкого давления вблизи вала в передней и задней камерах насоса. Следствием этого является увеличение градиента давления вдоль плоскости диска и кривая давления смещается от кривой 0 к кривой 1 на фиг.6.

В промежуточной ступени многоступенчатого насоса давление в каждой последующей ступени больше, чем в предыдущей ступени, и, следовательно, направление утечки в задней камере может иметь противоположное направление - от центра к периферии. В этом случае течение утечки уменьшает градиент давления и кривая давления смещается от кривой 0 к кривой 2 на фиг.6.

Износ уплотнений влияет на величину утечки через уплотнения и, следовательно, на осевое усилие в ротационной машине. Таким образом, износ уплотнений увеличивает величину утечки, которая, в свою очередь, увеличивает осевое усилие. Нагрузка на осевой подшипник при этом увеличивается, что может быть причиной выхода его из строя. Следовательно, важно уменьшить или, еще лучше, исключить зависимость усилия на ось от состояния уплотнений ротационной машины.

Настоящее изобретение может быть реализовано в двух вариантах, описанных ниже, в зависимости от направления течения утечки. Первый вариант используют, когда утечка направлена к периферии насоса, а второй - когда утечка направлена к центру.

Первый вариант изобретения иллюстрируют фиг.1, 3 и 4, где устройство показано в области переднего диска ротора (20). Согласно первому варианту изобретения устройство имеет камеру (31), образованную внутренней стенкой статора (11) и радиальной поверхностью (21) переднего диска ротора (20), в которой вдоль стенки статора (11) установлен стационарный диск (50), прикрепленным любыми известными средствами, такими как стойки или др. (на фиг.1 средства крепления не показаны). Стационарный диск (50) разделяет камеру (31) на две части, выделяя в ней статорный канал (55) между внутренней стенкой статора (11) и противолежащей поверхностью диска (50), и является средством для образования канала для первого потока жидкости между периферической и центральной областями камеры ротора (31). Стационарная система направляющих лопаток (56) расположена на периферии статора насоса (10) и является средством для разделения потока жидкости, поступающей в полость (31), на первый и второй потоки, посредством уменьшения или, что предпочтительнее, исключения любой тангенциальной составляющей скорости жидкости, выходящей из камеры (31) и из кольцевой щели (62). Направляющие лопатки системы (56) выполнены таким образом, чтобы погасить любую тангенциальную составляющую скорости жидкости, приходящей из камеры (31) и из щели (62), с обеспечением отделения потока жидкости, направленной в канал (55), от остальной части камеры (31).

Закрученный вокруг оси ротора (20) поток жидкости движется по касательной к выходному отверстию насоса (26), проходит через кольцевую щель (62) и тормозится направляющими лопатками (56), которые дросселируют поток жидкости в области диска (50) и гасят тангенциальную составляющую скорости потока жидкости, преобразуя направление движения потока и направляя его практически полностью в канал (55) вдоль внутренней стенки статора (11). Под напором поступающей жидкости в канале (55) образуется первый поток, который течет вдоль стенки диска (50) в радиальном направлении изолированно от остальной части камеры (31). Появление радиального потока в канале (55) приводит к появлению дополнительного давления на стенку диска (50), которое пропорционально расходу жидкости через систему отклоняющих лопаток (56) и растет с увеличением расхода жидкости через кольцевую щель (62) в потоки, отклоняемые лопатками (56). Поэтому выбором конструкции направляющих лопаток (56) можно обеспечить отклонение практически всех потоков, текущих через кольцевую щель (62), чтобы сосредоточить их в канале (55). В другой части камеры (31) вблизи радиальной поверхности (21) ротора (20) частицы жидкости вращаются вместе с ротором вокруг его оси за счет трения, что порождает второй поток жидкости, имеющий иной характер течения. В нижней части канала (55), в центральной области камеры (31) поток разделяется на течение утечки, уходящее через уплотнение (60), и циркуляционное течение. С целью разгрузки канала (55) в устройстве предусмотрено средство пропускания жидкости в центральной области камеры (31) для выравнивания в ней давления первого и второго потоков жидкости, которое выполнено в виде зазора (64) в нижней части неподвижного диска (50). В качестве средства пропускания жидкости в центральной области камеры (31), обеспечивающего выравнивание давления между первым и вторым потоками, могут быть использованы также сквозные отверстия, выполненные на диске (50) в его средней части, между центральной и периферической областями камеры (31). Следует отметить, что при должном конструировании течение утечки через уплотнение (60) будет существенно меньше, чем течение через канал (55), что ослабит влияние течения утечки на осевое усилие. По мере износа уплотнений увеличение течения утечки через них не будет влиять на величину осевого усилия на характеристики насоса в целом.

Система направляющих лопаток (56) и стационарный диск (50) существенно изменяют гидродинамические характеристики течения в камере (31), в нем отсутствует "вращающееся ядро" и возникает простое "однозонное" распределение тангенциальной и радиальной составляющих скорости жидкости, как показано на фиг.3. В случае, когда тангенциальная составляющая скорости отсутствует, жидкость в канале (55) течет радиально к центру насоса. Подобное изменение распределения скорости жидкости меняет и характер распределения давления на радиальную поверхность (21) диска ротора (20), как показано на фиг.4. Давление является постоянным вдоль диска ротора (20), т.е. одинаково вблизи его центра и периферии. Такое распределение давления, которое не зависит от течения утечки или износа уплотнений, позволяет рассчитывать осевое усилие с высокой степенью надежности и конструировать ротационную машину с уравновешенным осевым усилием, характер которого не изменяется в течение срока эксплуатации машины.

Конструкция и гидродинамические характеристики второго варианта изобретения представлены на фиг.2, 5 и 6. Этот вариант может быть реализован в случае течения утечки в направлении от периферии насоса к центру.

Фиг.2 иллюстрирует фрагмент центробежного насоса или компрессора согласно второму варианту изобретения, где устройство показано в области заднего диска ротора (20). Течение в камере (32), образованной поверхностью внутренней стенки (12) статора (10) и радиальной поверхностью (22) ротора (20), разделено на два потока диском (40), который служит дисковым средством нагнетания жидкости и средством для образования канала для первого потока жидкости между периферической и центральной областями камеры (32). Диск (40) прикреплен к заднему диску ротора (20) вблизи его радиальной поверхности (22). В этом случае упомянутый первый поток течет радиально в канале (42), образованном упомянутой поверхностью (22) и поверхностью диска (40), а второй поток течет в остальной части камеры (32) и имеет характер типичного вихревого течения, рассмотренного выше. Диск (40) может быть прикреплен к ротору (20) посредством стоек (на фиг.2 средства крепления не показаны) или другим подобным образом. Диск (40) предназначен для подачи жидкости от центра к периферии статора (10), когда ротор (20) вращается при эксплуатации центробежного насоса. В случае, если расстояние между дисками (40) и (22) достаточно мало, устройство может быть снабжено вторичными лопатками (45), которые дросселируют поток жидкости, или насосом трения. В присутствии диска (40) в камере (32), в объеме, образованном стенкой диска (40) и внутренней поверхностью стенки статора (12), всегда возникает вторичное течение (второй поток), выходящий из зазора (47), который выполнен в основании диска (40) и служит средством для пропускания жидкости в центральную область статора (10) для выравнивания в ней давления потоков жидкости. Второй поток жидкости заканчивается вблизи задней кольцевой щели (49).

Объяснение положительного гидродинамического эффекта второго варианта настоящего изобретения изложим в предположении, что течение жидкости, генерируемое диском (40), равно по величине течению утечки, входящему в камеру (32) через заднее уплотнение вала (61) и выходящему через кольцевую щель (49) и дальше через выходное отверстие канала (26). Как было описано выше, наличие утечки обычно смещает кривую давления (фиг.6) от кривой 0 к кривой 2. Если вторичное течение (второй поток), вызванное диском (40), равно по величине течению утечки, то легко понять, что утечка направлена от заднего уплотнения вала (61) в зазор (47) на диске (40). Пройдя зазор (47), жидкость проходит по каналу (42) к периферии насоса и выходит через кольцевую щель (49), замещая течение утечки, обычно проходящее через камеру (32) и нарушающее баланс осевых сил. Таким образом, диск (40) позволяет "компенсировать" утечку и гидродинамически обеспечивать такой же эффект, какой дают "идеальные" уплотнения (на фиг.6 кривая давления 2 сместится к кривой 0). Таком образом, изобретение может служить средством контроля кривой распределения давления вдоль диска (40) и вдоль ротора (20), которое не зависит от износа уплотнений (61) ротора (20).

Поскольку кривая давления должна бы быть смещена даже дальше - в направлении кривой 1 (фиг.6), то второй поток, генерируемый диском (40), должен превышать расход жидкости в течение утечки, причем, по меньшей мере, в 10 раз. В этом случае изменение результирующего течения вследствие износа уплотнений ротора (61) настолько мало, что это не сказывается на эксплуатации насоса. Следовательно, настоящее изобретение позволяет конструировать центробежный насос со сбалансированным осевым усилием, которое не будет изменяться по причине износа уплотнений, что повышает надежность и увеличивает продолжительность межремонтного периода для уплотнений.

Один полезный вариант конструкции диска (50) предусматривает перфорацию центральной части диска (не показано). Диаметр и расположение такой перфорации могут быть выбраны так, чтобы не создавать добавочных турбулентных течений или вихрей, которые могут отрицательно повлиять на общую эффективность насоса. Преимущество использования такой перфорации состоит в улучшении распределения течения и давления между каналом (55) и камерой (31).

Одно из важных преимуществ настоящего изобретения состоит в возможности сузить интервал изменения осевого усилия, что позволяет использовать такие осевые подшипники, которые не могли бы быть использованы в ротационных машинах. Одним из примеров таких подшипников являются магнитные подшипники. Магнитные подшипники привлекательны по причине их простоты и других их особенностей, но они могут работать только в очень узком диапазоне осевых нагрузок и, следовательно, не могут широко применяться в центробежных насосах. Настоящее изобретение позволяет конструировать ротационные машины с предсказуемым и уравновешенным усилием на ось ротора, и, следовательно, повышает возможность использования магнитных подшипников в этих машинах.

Хотя настоящее изобретение описано для применения в радиальных центробежных насосах, это не ограничивает области его применения, поскольку в пределах заявленного изобретения может быть реализовано множество его вариаций и модификаций.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРИЧЕСКАЯ МАШИНА, ИМЕЮЩАЯ РОТОР ДЛЯ ОХЛАЖДЕНИЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2013 |

|

RU2597234C2 |

| ВЫСОКООБОРОТНЫЙ ТУРБОГЕНЕРАТОР С ПАРОВЫМ ПРИВОДОМ МАЛОЙ МОЩНОСТИ | 2014 |

|

RU2577678C1 |

| ВОДОРОДНЫЙ РОТАЦИОННЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2448262C2 |

| ТЕПЛОВОЙ КАВИТАЦИОННЫЙ ГЕНЕРАТОР | 2010 |

|

RU2422733C1 |

| КОМПРЕССОР СО ВСТРОЕННЫМИ ДВИГАТЕЛЯМИ И РАБОЧИМИ КОЛЕСАМИ, ОБЪЕДИНЕННЫМИ С РОТОРАМИ ДВИГАТЕЛЕЙ | 2014 |

|

RU2669122C1 |

| ФЛАНЕЦ ДИСКА РОТОРА, НЕСУЩЕГО ЛОПАТКИ, И ЕГО КОМПОНОВКА В ГАЗОТУРБИННОМ ДВИГАТЕЛЕ | 2001 |

|

RU2282727C2 |

| МОНОБЛОЧНЫЙ ЦЕНТРОБЕЖНЫЙ ЭЛЕКТРОНАСОС | 2000 |

|

RU2175408C1 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ И РОТАЦИОННАЯ МАШИНА | 2012 |

|

RU2607195C2 |

| РОТОР ДЛЯ ЦЕНТРОБЕЖНОЙ ПРОТОЧНОЙ МАШИНЫ И ЦЕНТРОБЕЖНАЯ ПРОТОЧНАЯ МАШИНА | 2014 |

|

RU2659843C2 |

| Роторно-пульсационный аппарат | 2023 |

|

RU2818216C1 |

Изобретения относятся к ротационным машинам, таким как центробежный насос или компрессор. Уменьшение осевого усилия достигается посредством изменения давления жидкости в камере (К) 32, образованной между ротором 20 и статором 10. Устройство содержит диск 40, размещенный вдоль ротора 20 для разделения потока жидкости в К 32 таким образом, что весь поток утечки через кольцевую щель отделяют и нагнетают через зазор 42 между диском и ротором от центра насоса к периферии. В результате давление в К 32 уменьшается и управляет осевым давлением на ротор 20, которое становится независимым от степени износа уплотнений вала. Изобретения направлены на создание простого устройства, не требующего обслуживания и эффективно работающего в широком диапазоне эксплуатационных параметров машины и исключения зависимости осевого усилия от износа уплотнений машины. 3 н. и 7 з.п. ф-лы, 6 ил.

| DE 3104747 A, 02.09.1982.US 4714405 A, 22.12.1987.SU 1798548 A1, 28.02.1993.SU 1435840 A2, 07.11.1988.US 3589827 A, 29.06.1971. |

Авторы

Даты

2004-10-20—Публикация

2000-04-18—Подача