Область техники, к которой относится изобретение

Настоящее изобретение относится к фланцу диска ротора, несущего лопатки, и к его компоновке в газотурбинном двигателе.

Уровень техники

В турбинах часто требуется обеспечить охлаждение для противодействия нагреву под действием газа, выходящего из камеры сгорания, протекающего вдоль турбины, в особенности, в первых ее каскадах. Для этой цели была разработана система охлаждения с помощью вентиляции, при использовании которой охлаждающий газ выпускают в части машины, расположенные после камеры сгорания так, что он обдувает подверженные нагреву детали турбины. В некоторых специальных компоновках фланец, установленный на роторе, закрывает диск вращения, вентиляция которого производится, ниже хвостовиков лопаток, и газ продувают между фланцем и диском, пока он не выйдет через отверстия, походящие через часть внешней окружности диска между лопатками. При этом диск хорошо вентилируется и, прежде всего, его самые горячие части в области внешней окружности.

Такой фланец проходит от ступицы, закрепленной на роторе, до свободной области внешней окружности, расположенной вблизи к диску, и должен удерживаться вблизи к нему для предотвращения утечки вентилирующего газа. В известном уровне техники центробежные силы, образующиеся при работе машины, деформируют фланец, отделяя его от диска, что нарушает уплотнение и требует использовать зацепы на диске для предотвращения этого явления, с помощью которых кромку фланца цепляют за диск. Однако с использованием зацепов связан недостаток, состоящий в том, что они повышают стоимость производства диска и являются хрупкими элементами.

Узел фланца, кромка которого удерживается на диске с помощью зацепов, описан в документе US 4466239, в котором фланец выполнен практически плоским.

Анализ действия центробежных сил требует подробно рассмотреть форму фланца. В общем, существует основная зона изгиба секций фланца в осевой плоскости, положение которой, в основном, определяет поведение узла фланца под действием центробежных сил, даже если они воздействуют на все части фланца. Эта зона соответствует оси поворота, ниже которой фланец остается приблизительно не деформируемым и за пределами которой он деформируется в значительно большей степени из-за своей гибкости либо из-за увеличения расстояния от оси вращения. Таким образом, нормальная форма фланца содержит плоскость ступицы, с помощью которой он закреплен на роторе, плечо в форме трубчатой муфты и затем приблизительно плоскую стенку. Плечо выполнено облегченным так, что его толщина практически совпадает с толщиной стенки; при этом существует тенденция установки основной зоны изгиба на плече, которое деформируется в области его раскрытия на стороне стенки, которая, в свою очередь, наклоняется, отходя от диска.

По этой причине в патенте WO 9932761 предложена другая компоновка, в которой фланец, по существу, выполнен без муфты и, по существу, содержит после ступицы очень жесткую выпуклую часть и затем последовательно утончающуюся стенку, установленную с наклоном так, что она отходит от диска. Зона изгиба наклонена так, что она отходит от диска ротора. Основная зона изгиба при этом устанавливается на стенке; кроме того, на фланце установлен центробежный груз вблизи к внешней окружности стенки, за пределами основной зоны изгиба, который выступает на отклоняемой стороне диска ротора, при этом центробежная сила приводит к распрямлению фланца, уменьшая степень наклона части, включающей центробежный груз, плотно прижимая, таким образом, свободный конец фланца к диску ротора. При этом удерживающие зацепы становятся излишними. Тем не менее центробежный груз представляет существенный дополнительный вес для фланца.

Сущность изобретения

Настоящее изобретение направлено на обеспечение аналогичного эффекта, а именно наклона фланца под действием центробежных сил, но так, что этот эффект создается без использования специальной детали. Вместо этого предложено использовать элементы лабиринтового уплотнения, часто используемые в турбореактивных двигателях для формирования уплотнения вдоль всей длины фланца.

Согласно изобретению, фланец диска ротора, несущего лопатки, содержит ступицу, закрепленную на роторе, и стенку, закрывающую одну сторону диска, так что периферия стенки примыкает к диску, при этом фланец содержит на стороне стенки, противоположной от диска, множество скользящих выступов лабиринтового уплотнения, содержащих заостренные концы, наклоненные в осевом направлении ротора, и удаляющиеся от фланца по направлению к заостренным концам, причем заостренные концы скользящих выступов смещены в осевом и радиальном направлениях относительно друг друга, при этом центр инерции стенки отделен от диска радиусом, проходящим через основную зону изгиба фланца.

Предпочтительно часть стенки содержит скользящие выступы, наклоненные в осевом направлении ротора, удаляясь от диска к периферии, примыкающей к диску.

Компоновка описанного выше фланца в газотурбинном двигателе содержит участок статора, расположенный перед стороной стенки, обращенной в сторону от диска, при этом упомянутый участок содержит дополнительные части скользящих выступов лабиринтового уплотнения, при этом средство нагнетания холодного газа входит в камеру, расположенную между фланцем и участком статора, причем во фланце выполнены каналы для прохода холодного газа к диску.

Указанные каналы для прохода холодного газа к диску выполнены сквозными в основной зоне изгиба фланца.

Предпочтительно средство нагнетания выходит в камеру в виде нагнетательной трубы.

Компоновка содержит каналы, проходящие через трубчатую часть фланца, находящуюся между ступицей и стенкой, при этом другое лабиринтовое уплотнение установлено между ступицей фланца и участком статора.

Компоновка может содержать канавки для выхода газа, формирующиеся при контактном соединении ступицы и крепежного фланца диска.

Как правило, лабиринтовые уплотнения содержат кроме скользящих выступов части из истираемого материала.

Скользящие выступы лабиринтного уплотнения содержат заостренные концы, формирующие уплотнение, проникая в массу обода из легко изнашиваемого материала ("истираемого материала"), закрепленного на другой части с помощью крепления. В отличие от обычной конструкции, где ножи скользящего выступа установлены радиально наружу по направлению к внешнему пространству, в настоящей конструкции они установлены под наклоном к оси, отходя от поверхности диска со смещением их от центра, и, таким образом, увеличивают момент наклона по направлению к диску, создаваемый центробежными силами на кромке фланца. Кроме того, осевое и радиальное смещения заостренных концов скользящих выступов выполнены так, что они усиливают смещение цента скользящих выступов и регулируют общее воздействие центробежных сил, распределяя их по диску. Ниже будет описано, что такая ступенчатая компоновка также облегчает производство скользящего выступа.

В соответствии с настоящим изобретением стенка фланца представляет собой часть внешней окружности этого фланца, которая накрывает диск ротора и которая отличается большой шириной по радиусу, и выполнена достаточно тонкой так, что она может сгибаться под действием центробежных сил от ротора. Она, таким образом, содержит основную зону изгиба и зоны, расположенные за ее пределами, такие как периферия фланца.

Часть стенки, на которой установлены скользящие выступы, может быть наклонена в осевом направлении ротора, отходя от диска ротора и проходя по направлению к периферии, расположенной вблизи к диску, для выпрямления стенки диска под действием центробежных сил и для усиления нажима периферии фланца на диск.

Другие, но тем не менее полезные компоновки, в соответствии с настоящим изобретением, позволяют регулировать или усиливать степень изгиба стенки диска в требуемом направлении при обеспечении эффективной его вентиляции.

Перечень фигур

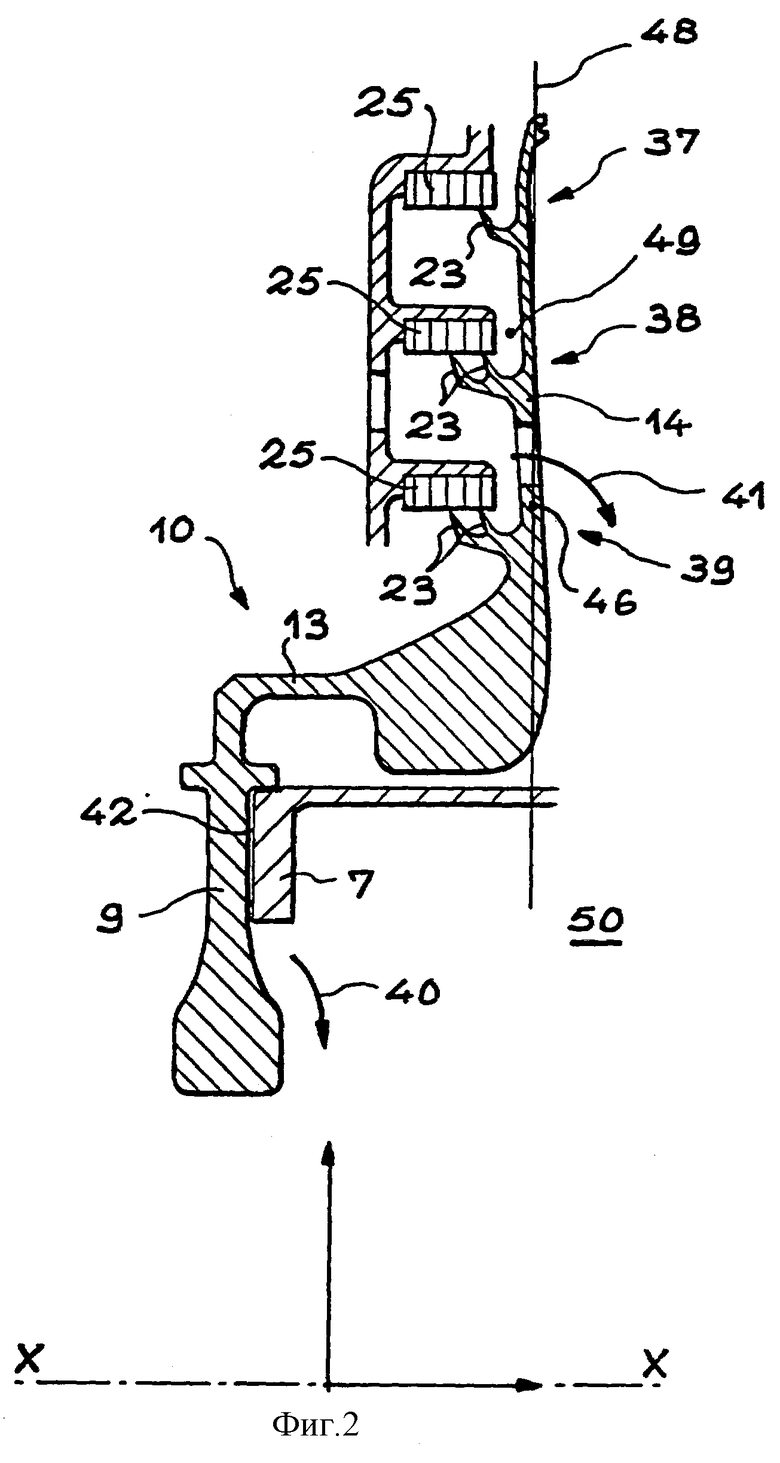

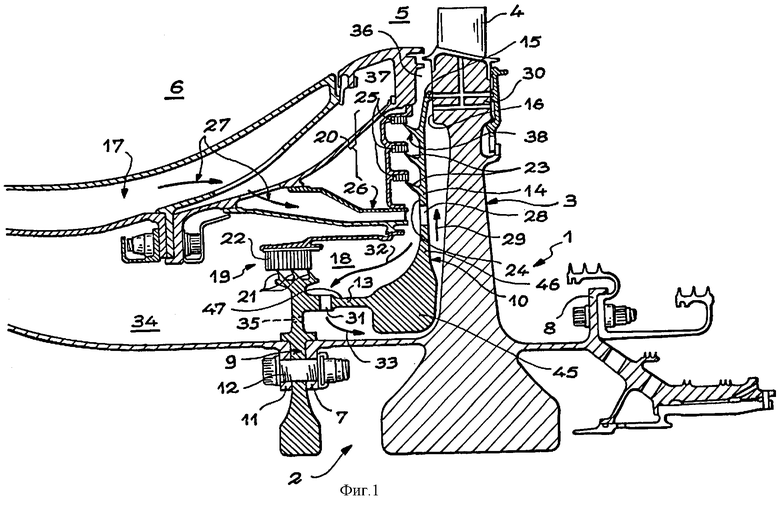

Настоящее изобретение будет описано ниже, включая его характеристики и преимущества, в целом, со ссылкой на фигуру 1, на которой представлен специальный вариант воплощения компоновки фланца в соответствии с настоящим изобретением, и на фигуру 2, которая изображает еще один вариант выполнения фланца.

Сведения, подтверждающие возможность осуществления изобретения

На фигуре 1 ротор обозначен, в общем, цифрой 1 и содержит, в частности, секцию 2 с диском 3, на котором установлен набор лопаток 4, проходящих в поток 5 циркуляции газа непосредственно после камеры 6 сгорания, в результате чего лопатки 4 и диск 3 в значительной степени нагреваются. Секция 2 заканчивается крепежными фланцами 7 и 8, с помощью которых и с помощью болтов она соединена с другими секциями ротора, при этом между крепежным фланцем 7 и фланцем 11 секции ротора вблизи секции 2 установлена ступица 9, составляющая внутреннюю часть фланца 10, так, что она зафиксирована болтами 12. От ступицы 9 фланец проходит в виде трубчатой части 13, затем как стенка 14, формирующая эффективную часть фланца и закрывающая большую часть поверхности диска 3, обращенной к камере 6 сгорания, при этом периферия стенки 14 выполнена свободной и имеет форму нажимной фаски 15 на прижимной пластине 16 диска 3. Коленчатое соединение 45, выполненное толстым и очень жестким, соединяет ближайшую к нему зону трубчатой части 13 с ближайшей частью плоской стенки 14, за исключением области, расположенной вблизи к концу 15, где оно наклонено по направлению к прижимной пластине 16 так, что соприкасается с ней. Плоская форма стенки 14 фактически показана как предпочтительная для обеспечения требуемой деформации, при этом наклонная форма, которая отходит от диска 3, ясно показанная на фигуре 2, позволяет обеспечить еще лучшие результаты.

Участок 17 статора проходит перед диском 10 и формирует с ним камеру 18, при этом обычное лабиринтное уплотнение 19 определяет камеру 18 на стороне ротора 1, и сложное лабиринтное уплотнение 20 определяет ее на стороне 5 потока газа. Лабиринтное уплотнение 19 содержит круговые скользящие выступы 21, сужающиеся по направлению к заостренным концам, а также обод из истираемого материала (части 22), который, в общем, сформирован в виде сотовидного или другого истираемого материала, закреплен на участке 17 ротора вокруг скользящих выступов 21. Таким образом, как известно специалистам в данной области техники, тепловое расширение, возникающее при работе машины и, в частности, ротора 1, приводит к тому, что скользящие выступы 21 входят в обод из истираемого материала (часть 22) и образуют в нем канавки, при этом зазор между скользящими выступами и основой канавок истираемого обода остается минимальным, что в комбинации с извилистым путем, который должны проходить газы для выхода через обычное лабиринтное уплотнение 19, существенно уменьшает поток этих газов.

Сложное лабиринтное уплотнение 20 аналогично содержит скользящие выступы 23 (здесь установлены три скользящих выступа), сформированные на стороне 24 стенки 14, которая отходит от диска 3, а также ободы из истираемого материала (части 25), установленные друг за другом вдоль радиуса, причем скользящие выступы 23 в данном варианте воплощения соединены с соответствующим ободом, в то время как отдельный обод (часть 22) выполнен единым для скользящих кромок другого уплотнения 19; однако повышение плотности уплотнения в обоих случаях обеспечивается благодаря использованию множества скользящих выступов. Кроме того, концы скользящих выступов 23 сложного лабиринтного уплотнения 20 также установлены ступенчато вдоль оси.

Газ продувают с помощью устройства, у которого показаны только крайние детали: они включают средство 26 нагнетания холодного газа в виде трубы, диаметр которой существенно меньше, чем длина, и которая входит в камеру 18 без перехода. Вентилирующий газ, поступающий из другой части реактора и проходящий по пути, обозначенному стрелками 27, при этом расширяется при входе в камеру 18, начинает вращаться вместе с ротором, и его температура существенно понижается. Он затем может пройти вдоль стенки 14 фланца 10 по проходам 28 перед тем, как войдет в центробежный поток, обозначенный стрелками 29, охватывая внешнюю окружность диска 3 перед входом в отверстие 30, вентилируя, таким образом, сердечник диска 3 в частях, расположенных вблизи к лопаткам 4.

Предпочтительно сформировать в трубчатой части 13 дополнительные каналы 31 для создания поворота потока, обозначенного стрелками 32 и 33 внутри камеры 10 и проходящего около обычного лабиринтного уплотнения 19, затем между фланцем 10 и основой диска 3. При этом также обеспечивается вентиляция самой ступицы 9, несмотря на наличие более горячего газа в подстаторной полости 34, отделенной от камеры 18 уплотнением 19.

В некоторых вариантах конструкции газ, находящийся в этой подстаторной полости 34, тем не менее может быть достаточно холодным, и дополнительные каналы 31 могут быть не нужными, при этом их даже можно закрыть и заменить отверстиями 35, соединяя полость 34 непосредственно с пространством, заключенным между трубчатой частью 13 фланца 10 и секцией 2 ротора через ступицу 9 так, что газ, находящийся в подстаторной полости 34, также будет способствовать вентиляции фланца 10 и диска 3.

Основная функция сложного лабиринтного уплотнения 20 состоит в изоляции камеры 18 от полости, расположенной под потоком 36 газа, вблизи к лопаткам 4, заполненной горячим газом. Тем не менее в данном случае оно способствует предпочтительной деформации стенки 14 фланца 10 под действием центробежных сил, создаваемых при вращении ротора 1, при этом, в отличие от часто возникающей ситуации, когда скользящие выступы представляют собой просто радиально ориентированную режущую часть, соединенную с частью держателя с помощью гильзы цилиндрической формы, заостренные концы скользящих выступов 23 установлены под крутым углом наклона в направлении оси XX ротора и расположены вблизи и вдоль длины гильз 38, что смещает центр тяжести скользящих выступов 23 от стенки 14. Центробежные силы, воздействующие на скользящие выступы 23, приводят к более сильному прижиму стенки 14 к диску 3, усиливая контакт между нажимной фаской 15 и прижимной пластиной 16. Такой изгибающий эффект может быть усилен, если стенка 14, или, по меньшей мере, часть, на которой установлены скользящие выступы 23, также будет наклонена в осевом направлении, отходя от диска 3 при его смещении от оси XX, при этом центробежные силы, возникающие в стенке 14, стремятся выпрямить ее в простой радиальной плоскости, заставляя ее изгибаться вокруг места соединения с трубчатой частью 13, что смещает ее ближе к диску 3.

Здесь основная зона изгиба, обозначенная позицией 46, представляет собой переход между стенкой 14 и очень толстым коленом 45. Каждый из скользящих выступов 23 стремится распрямиться под действием центробежных сил и, таким образом, прикладывает изгибающий момент на стенку 14 в том месте, где она соединена с ним. Величина этого момента и его воздействие на деформацию стенки 14 зависит от массы скользящего выступа 23 и его радиуса, наклона и толщины стенки 14 в данном месте. Промежуток между скользящими выступами 23 в радиальном направлении представляет собой существенное средство регулировки изгиба стенки 14 в целом; таким же образом площадь поверхности отверстия области раскрытия и количество проходов 28, которые расположены очень близко к основной зоне 46 изгиба, оказывают значительное воздействие на гибкость стенки 14.

Предпочтительная конструкция трубчатой части 13, ее длина и жесткость, а также формы ее соединения со стенкой 14 также могут влиять на контакт нажимной фаски 15. Если она будет выполнена тонкой и в ней будут сформированы дополнительные каналы 31, она может раскрываться под действием центробежных сил, при этом ее сечение, имеющее вторичную зону 47 изгиба, в общем, не будет слишком чувствительным, поскольку трубчатая часть 13 выполнена более жесткой, чем стенка 14 и имеет меньший радиус. Следует также отметить, что изгиб вокруг этой зоны 47 приводит в данном случае к смещению стенки 14 от диска 3, таким образом, он играет отрицательную роль, но этот изгиб можно не учитывать, если он останется в приемлемых пределах.

Кроме того, может быть предпочтительно устанавливать режущие части 37 и скользящие выступы 23 не только на различных радиусах, но также и в различных местах вдоль оси XX и так, чтобы они не были выровнены, поскольку такая компоновка позволяет более просто их изготавливать, закаливая их с использованием плазменной горелки или других средств. Такая неровная компоновка ясно показана на фигуре 2; кроме того, лабиринтное уплотнение содержит три группы скользящих выступов 23 так же, как и в предыдущем примере, но если внешняя группа режущей части 37 содержит один скользящий выступ 23, промежуточная группа режущей части 38 и внутренняя группа режущей части 39 содержат два скользящих выступа, при этом каждая из частей (37, 38 и 39) связана с соответствующим ободом из истираемого материала 25. Добавление дополнительных скользящих выступов с одинаковым радиусом повышает степень уплотнения с использованием такого же количества ободов истираемого материала.

На фигуре 2 также показано то, что вентиляция между трубчатой частью 13 и секцией 2 ротора может быть обеспечена в направлении потока, который проходит в направлении, обозначенном стрелками 40 и 41, путем формирования канавок 42 в местах соединения между крепежным фланцем 7 и ступицей 9, выполненными, например, в последней, так, что вентилирующий газ из фланца 10, поступающий, например, по каналам 28, засасывается в полость 50 ротора, проходя через внутреннее пространство трубчатой части 13.

И, наконец, на фигуре 2 показан радиус 48, проходящий через основную зону 46 изгиба, при этом ясно видно, что центр инерции 49 части фланца 10, находящейся за пределами этой зоны 46 (которая соответствует приблизительно стенке 14), определенно расположен на другой стороне от диска 3 по отношению к этому радиусу 48, что создает условия для изгиба в требуемом направлении, и наклон стенки 14 при отходе ее от диска 3 становится очевидным.

Фланец диска ротора, несущего лопатки, содержит ступицу, закрепленную на роторе, и стенку, закрывающую одну сторону диска так, что периферия стенки примыкает к диску. Фланец содержит на стороне стенки, противоположной от диска, множество скользящих выступов лабиринтного уплотнения, содержащих заостренные концы, наклоненные в осевом направлении ротора. Заостренные концы скользящих выступов смещены в осевом и радиальном направлениях относительно друг друга. Центр инерции стенки отделен от диска радиусом, проходящим через основную зону изгиба фланца. Компоновка указанного фланца в газотурбинном двигателе содержит участок статора, расположенный перед стороной стенки, обращенной в сторону от диска. Указанный участок статора содержит дополнительные части скользящих выступов лабиринтного уплотнения. Средство нагнетания холодного газа входит в камеру, расположенную между фланцем и участком статора. Во фланце выполнены каналы для прохода холодного газа к диску. Изобретение позволяет снизить утечки охлаждающего газа за счет наклона фланца под действием центробежных сил, создаваемого без использования специальной детали. 2 н. и 6 з.п. ф-лы, 2 ил.

| US 5816776 А, 06.10.1998 | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| US 3455537 А, 15.07.1969 | |||

| US 5143512 A, 01.09.1992 | |||

| УПЛОТНИТЕЛЬНАЯ ВТУЛКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1998 |

|

RU2147690C1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| ТУРБИНА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1998 |

|

RU2141036C1 |

Авторы

Даты

2006-08-27—Публикация

2001-11-29—Подача