Предлагаемое изобретение относится к виброакустической диагностике турбомашин, преимущественно межвальных подшипников качения многовальных авиационных газотурбинных двигателей.

Известен способ прогнозирования технического состояния подшипников качения, который осуществляется в два этапа: на первом этапе формируют диагностическую модель, а на втором прогнозируют по этой модели техническое состояние диагностируемого подшипника (RU, 2013756, кл. G 01 M 13/04, 1994 г.).

Недостатком известного способа является отсутствие возможности максимального приближения датчика к месту крепления диагностируемого подшипника, что приводит к низкой помехоустойчивости при измерениях, снижает достоверность контроля и, следовательно, точность прогнозирования при проведении вибродиагностики технического состояния межвального подшипника качения.

Также известен способ прогнозирования технического состояния межвального подшипника качения многовальной турбомашины, при котором устанавливают вибродатчик в полости внутреннего вала ротора в зоне межвального подшипника. Внутренний вал ротора жестко закрепляют в окружном направлении, наружный вал раскручивают до заданных оборотов и производят замер спектра вибросигналов и спектра резонансных частот. После остановки наружного вала производят повторные замеры в двух и более окружных положениях внутреннего вала ротора и по виду спектра вибросигналов производят оценку технического состояния подшипника. Датчик при этом всегда находится в одном положении (RU №2110781, G 01 M 13/04).

Недостатком вышеописанного способа является невозможность определения места защемления роликов в подшипнике из-за неподвижности датчика и, в связи с этим, невозможность точной диагностики и прогнозирования технического состояния подшипника.

При сборке двигателя межвальный подшипник устанавливают с зазором, который обеспечивает собираемость конструкции. В результате может возникнуть защемление роликов подшипников из-за эксцентриситета валов и фланцев корпусов в любом месте по окружности. Место защемления роликов соответствует наибольшим амплитудам колебаний вибродатчика и наибольшим контактным напряжениям в подшипнике. Как показывают эксперименты, на работающем двигателе точка контакта ролика с валом всегда находится в вертикальной плоскости двигателя выше горизонтальной плоскости симметрии внутреннего вала, и в случае защемления подшипника при сборке выше горизонтальной плоскости симметрии внутреннего вала возникает наиболее неблагоприятное сочетание конструктивных факторов и действующих на рабочем двигателе нагрузок. Поэтому определение места расположения защемления ролика очень важно для прогнозирования технического состояния подшипника.

Технический результат, на достижение которого направлено предлагаемое изобретение, заключается в повышении достоверности диагностики и прогнозирования технического состояния межвального подшипника качения многовальной турбомашины.

Для достижения названного технического результата при реализации способа прогнозирования технического состояния подшипника качения многовальной турбомашины в полости внутреннего вала ротора в зоне межвального подшипника устанавливают вибродатчик. Внутренний вал ротора жестко закрепляют в окружном направлении, раскручивают наружный вал ротора до заданных частот вращения, производят замер спектра вибросигналов и определение резонансных частот. После остановки наружного вала производят повторные замеры в двух и более окружных положениях внутреннего вала ротора и оценивают техническое состояние подшипника.

Новым в предлагаемом способе является то, что при проведении повторных замеров вибродатчик перемещают вместе с внутренним валом, при этом выбирают положения вибродатчика выше и ниже горизонтальной плоскости симметрии, проходящей через ось вращения внутреннего вала. В каждом из окружных положений вала определяют амплитуду колебаний вибродатчика, соответствующую резонансной частоте, затем из всех значений амплитуд выбирают наибольшее. По тому, какому положению вибродатчика относительно горизонтальной плоскости симметрии внутреннего вала соответствует это наибольшее значение, судят о техническом состоянии подшипника. Если наибольшее значение амплитуды соответствует положению вибродатчика ниже горизонтальной плоскости симметрии внутреннего вала и не превышает предельно допустимое значение - прогноз технического состояния подшипника положительный, если наибольшее значение амплитуды соответствует положению вибродатчика выше горизонтальной плоскости симметрии внутреннего вала - прогноз отрицательный.

Предлагаемый способ иллюстрируется следующими чертежами и схемами.

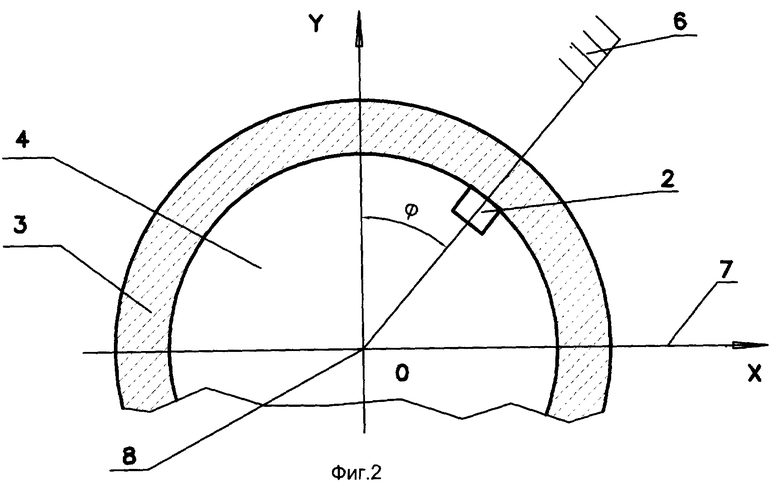

На фиг.1 показан межвальный подшипник качения 1, вибродатчик 2, внутренний вал 3 с полостью 4, наружный вал 5.

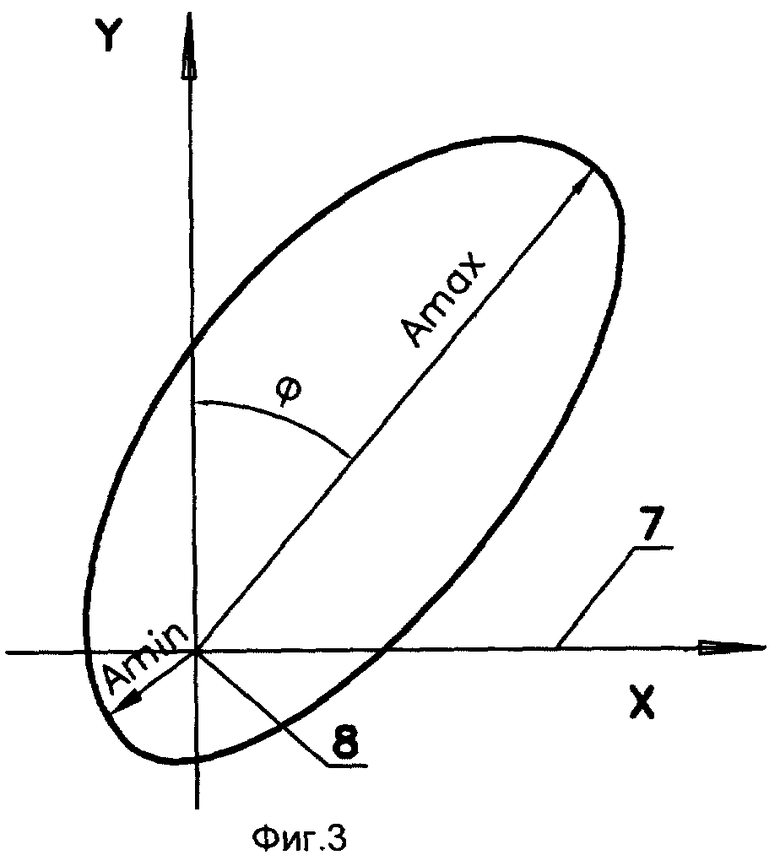

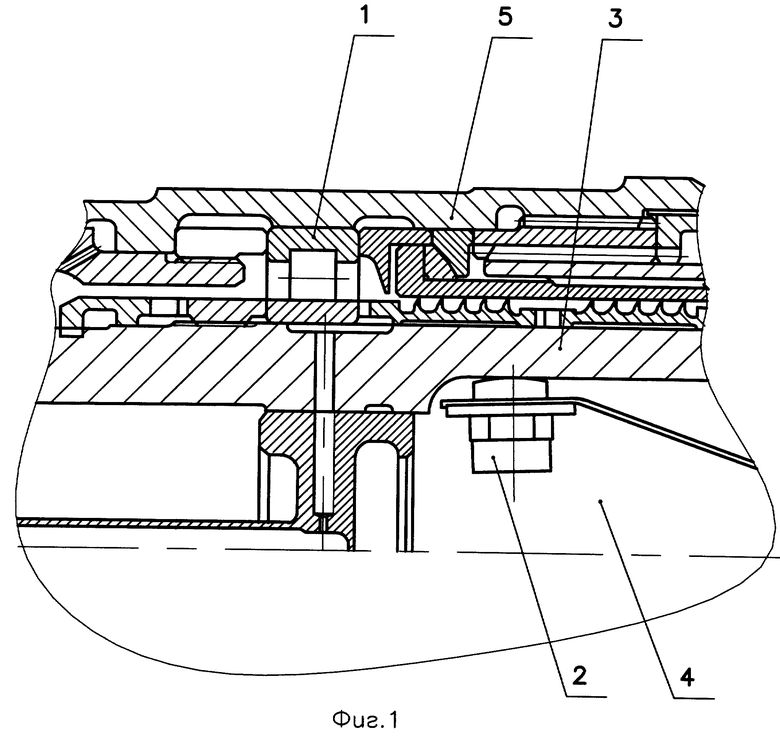

На фиг.2 показана схема расположения вибродатчика 2 в полости 4 внутреннего вала 3. Датчик 2 подключен через предварительный усилитель (согласующее устройство) к электронному блоку прибора ИВУ-1 с регистратором и анализатором вибросигналов, которые обозначены на схеме позицией 6. Датчик 2 расположен выше плоскости симметрии 7, проходящей через ось вращения 8 вала 3. На фиг.3 показана диаграмма изменения величины амплитуды (А) для одного из двигателей Д30КУ-154.

Способ осуществляется следующим образом.

В полости 4 внутреннего вала 3 ротора многовальной турбомашины в зоне межвального подшипника качения 1 устанавливают вибродатчик 2 типа АНС-114-02. Датчик 2 через предварительный усилитель (согласующее устройство) подключают к электронному блоку прибора ИВУ-1М. К гнезду “Телефон” электронного блока прибора ИВУ-1М подключают регистратор и анализатор вибросигналов, например, комплекс ВДК-44 с пакетом обработки сигналов (поз.6 на фиг.2). Вибродатчик 2 прижимают к внутренней поверхности вала 3. Вал 3 жестко фиксируют в окружном направлении. Затем наружный вал 5 раскручивают до заданных частот вращения, замеряют спектр вибросигналов и определяют резонансные частоты.

После остановки наружного вала 5 производят повторные замеры в двух и более окружных положениях внутреннего вала 3. Положения вибродатчика 2 выбирают выше (фиг.2) и ниже горизонтальной плоскости симметрии 7, проходящей через ось вращения 8 вала 3. При проведении повторных замеров вибродатчик 2 перемещают вместе с внутренним валом 3, В каждом из окружных положений вала 3 определяют амплитуду (А) колебаний вибродатчика 2 на соответствующей резонансной частоте. Затем из всех значений амплитуд выбирают наибольшее (Аmах). Когда Аmах соответствует положению вибродатчика 2 выше горизонтальной плоскости симметрии 7 прогноз технического состояния подшипника - отрицательный (фиг.3).

В случае, когда Аmах соответствует положению вибродатчика 2 ниже горизонтальной плоскости симметрии 7, Аmах сравнивают с допустимым значением А и, если значение Аmах не превышает допустимое значение, делают положительный прогноз технического состояния подшипника.

Изобретение относится к виброакустической диагностике турбомашин, преимущественно межвальных подшипников качения многовальных авиационных газотурбинных двигателей. Технический результат, на достижение которого направлено изобретение, заключается в повышении достоверности диагностики и прогнозирования технического состояния межвального подшипника качения многовальной турбомашины. Для достижения названного технического результата при реализации способа прогнозирования технического состояния подшипника качения многовальной турбомашины в полости внутреннего вала ротора в зоне межвального подшипника устанавливают вибродатчик. Внутренний вал ротора жестко закрепляют в окружном направлении, раскручивают наружный вал ротора до заданных частот вращения, производят замер спектра вибросигналов и определение резонансных частот. После остановки наружного вала производят повторные замеры в двух и более окружных положениях внутреннего вала ротора и оценивают техническое состояние подшипника. Новым в предлагаемом способе является то, что при проведении повторных замеров вибродатчик перемещают вместе с внутренним валом, при этом выбирают положения вибродатчика выше и ниже горизонтальной плоскости симметрии, проходящей через ось вращения внутреннего вала. В каждом из окружных положений вала определяют амплитуду колебаний вибродатчика, соответствующую резонансной частоте, затем из всех значений амплитуд выбирают наибольшее. По тому, какому положению вибродатчика относительно горизонтальной плоскости симметрии внутреннего вала соответствует это наибольшее значение, судят о техническом состоянии подшипника. Если наибольшее значение амплитуды соответствует положению вибродатчика ниже горизонтальной плоскости симметрии внутреннего вала и не превышает предельно допустимое значение прогноз технического состояния подшипника - положительный, если наибольшее значение амплитуды соответствует положению вибродатчика выше горизонтальной плоскости симметрии внутреннего вала - прогноз отрицательный. 3 ил.

Способ прогнозирования технического состояния межвального подшипника качения многовальной турбомашины, при котором в полости внутреннего вала ротора в зоне межвального подшипника устанавливают вибродатчик, внутренний вал ротора жестко закрепляют в окружном направлении, раскручивают наружный вал ротора до заданных частот вращения, производят замер спектра вибросигналов и определение резонансных частот, после остановки наружного вала производят повторные замеры в двух и более окружных положениях внутреннего вала ротора и оценивают техническое состояние подшипника, отличающийся тем, что при проведении повторных замеров вибродатчик перемещают вместе с внутренним валом, при этом выбирают положения вибродатчика выше и ниже горизонтальной плоскости симметрии, проходящей через ось вращения внутреннего вала, в каждом из окружных положений вала определяют амплитуду колебаний вибродатчика, соответствующую резонансной частоте, затем из всех значений амплитуд выбирают наибольшее, и по тому, какому положению вибродатчика относительно горизонтальной плоскости симметрии соответствует это наибольшее значение, судят о техническом состоянии подшипника, причем, если наибольшее значение амплитуды соответствует положению вибродатчика ниже горизонтальной плоскости симметрии внутреннего вала и не превышает предельно допустимое значение, прогноз технического состояния подшипника положительный, если наибольшее значение амплитуды соответствует положению вибродатчика выше горизонтальной плоскости симметрии внутреннего вала - прогноз отрицательный.

| СПОСОБ ПРОГНОЗИРОВАНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МЕЖВАЛЬНОГО ПОДШИПНИКА КАЧЕНИЯ ДВУХВАЛЬНОЙ ТУРБОМАШИНЫ | 1995 |

|

RU2110781C1 |

Авторы

Даты

2004-10-20—Публикация

2002-11-06—Подача