Изобретение относится к области очистки труб от загрязнений, преимущественно нефтяного сортамента, от асфальтосмолопарафинистых и твердых отложений и может быть использовано для очистки внутренней и наружной поверхностей насосно-компрессорных труб.

Известен способ очистки труб, заключающийся в том, что подвергаемые очистке трубы предварительно комплектуют, ориентируя муфтовыми концами к одной стороне, собирают в блоки с параллельным расположением их осей, размещают в камере очистки, где подвергают обработке газо-воздушным потоком в течение установленного интервала времени, при этом поток направляют в торец блока с муфтовыми концами, площадь поперечного сечения потока выбирают в 1,2-2 раза больше площади поперечного сечения блока труб, очищенные трубы удаляют из зоны очистки (заявка РФ №94007868, 27.08.1996, В 08 В 5/00) - прототип.

Также известна установка очистки труб, содержащая средство создания нагретого газа в виде газотурбинного двигателя с соплом, камеру очистку труб и воздуховоды.

Известный способ и установка для очистки труб не позволяют обеспечить полную очистку труб, так как при истечении газовоздушного потока из длинномерных цилиндрических труб с постоянным диаметром происходит уменьшение гидравлического диаметра струи газовоздушного потока и на расстоянии до 10% от среза остаются отложения, не исключен выброс вредных продуктов очистки в окружающую среду, что является экологически вредным и, кроме того, работа установки сопровождается повышенным уровнем шума. Недостатком известных способа и установки также является невозможность регулирования температуры газовоздушного потока на входе в камеру очистки. Необходимость данной операции связана с тем, что на различных режимах работы теплогенератора температура газов на срезе сопла превосходит допустимую температуру прогрева труб и намного превышает температуру плавления, размягчения и разложения отложений. Резкий нагрев труб и отложений до высоких температур 400-600°С приводит к термическим напряжениям металла, ухудшению его механических характеристик и приводит к воспламенению парафина и газов при испарении нефтяной пленки, разложению асфальтенов с выделением вредных газов.

Целью настоящего изобретения является повышение эффективности очистки и экологическая защита окружающей среды от выбросов вредных продуктов очистки.

Поставленная цель достигается тем, что в известном способе очистки нефтепромысловых труб, заключающемся в том, что подвергаемые очистке трубы предварительно комплектуют, ориентируя резьбовыми концами к одной стороне, собирают в блоки с параллельным расположением их осей, размещают в камере очистки, где подвергают обработке газовоздушным потоком, при этом поток направляют в торец блока с муфтовыми концами, площадь поперечного сечения потока выбирают в 1,2-2 раза превышающей площадь поперечного сечения труб, очищенные трубы удаляют из зоны очистки, при этом обработку труб осуществляют поэтапно, для чего первоначально блоки труб подвергают предварительному нагреву газовоздушным потоком до температуры плавления парафина в течение трех минут и одновременной очистке наружной поверхности посредством подачи газовоздушного потока, насыщенного абразивным материалом, перпендикулярно оси труб по всей их длине через продольные щелевые отверстия, расположенные напротив каждой трубы, с заданной скоростью и заданной температурой струи, затем в течение одной минуты с пониженной относительно заданной скоростью и повышенной относительно заданной температурой струи, после чего трубы направляют в камеру очистки, где осуществляют очистку труб изнутри высоконапорным газовоздушным потоком в течение трех минут с введением в него через 30 секунд от начала очистки абразивного материала, при этом температуру снижают до температуры начала вспучивания и разложения асфальтенов, а площадь выходных отверстий труб при этом уменьшают на 20-25%, при этом процесс предварительного нагрева осуществляют обратным очищенным от загрязнений в камере очистки циклонного типа газовоздушным потоком. Установка очистки нефтепромысловых труб, содержащая средство создания нагретого газа в виде газотурбинного двигателя с соплом, камеру очистки труб и воздуховоды, камеру комплектации с отдельными секциями, в которых количество труб соответствует количеству труб очищаемых за один цикл, камерой фильтрации загрязненного газовоздушного потока, включающей в себя устройство очистки газового потока циклонного типа с выхлопным патрубком, в верхней части которого расположены фильтрующий и звукопоглощающий элементы, а в нижней части циклона камера сбора продуктов очистки, средство создания нагретого газа выполнено в виде теплогенератора и снабжено камерой смешения, в которой размещен распылитель абразивного материала и жидкости, а на конце установлен сопловой щелевой насадок, разделенный на отдельные каналы по количеству очищаемых труб, а камера очистки труб выполнена в виде соединенных между собой отсеков - отсека предварительного нагрева в виде отдельных полостей с щелевыми отверстиями, расположенными сверху и снизу напротив каждой отдельной трубы блока труб и отсека непосредственной очистки, каждый из которых противоположным торцом соединен соответственно с камерой очистки загрязненного газовоздушного потока и щелевым сопловым насадком, при этом теплогенератор с камерой смешения, камера очистки труб, камера фильтрации загрязненного газовоздушного потока размещены в соединенных между собой звукоизолированных кожухах, причем внутри кожуха теплогенератора установлены бак для жидкости и емкости для абразивного материала, а отсек предварительного нагрева камеры очистки труб соединен с камерой очистки газовоздушного потока камеры фильтрации патрубками входа и выхода газвоздушного потока и камерой комплектации блока труб, а отсек непосредственной очистки соединен патрубком выхода газовоздушного потока с камерой очистки газового потока циклонного типа и камерой сбора очищенных труб.

В основу предложенного способа заложено использование технологии термоэрозийной очистки, основанной на кратковременном воздействии на очищаемую поверхность сверхзвуковой высокотемпературной струи, механизм которой складывается из теплового воздействия на асфальтосмолопарафинистые отложения, приводящего к их плавлению, и эрозийного воздействия, заключающегося в механическом разрушении продуктов очистки под воздействием градиентов давления, возникающих из-за неоднородности газового потока в окрестностях макро- и микронеровностей очищаемой поверхности.

Дозированный импульсный ввод в струю газовоздушного потока поочередно различных компонентов оказывает дополнительный эффект очистки труб, как от асфальтосмолопарафинистых, так и твердых отложений.

Сущность предложенного способа очистки состоит в том, что ремонтопригодные трубы, отсортированные визуально, загружают в стеллаж-накопитель в секции по несколько штук в каждой, которые ориентируют вертикально вверх и позиционируют по дальним концам и при поперечной подаче, посекционно, группами по несколько штук, самокатом по наклонным направляющим направляют для предварительного нагрева газовоздушным потоком до температуры плавления парафина в течение трех минут, в процессе чего одновременно подвергают очистке наружную поверхность газовоздушным потоком с дополнительным вводом абразивного материала, который через щелевые отверстия, расположенные напротив каждой трубы, направляют перпендикулярно оси труб по всей их длине первоначально с высокой заданной скоростью и низкой заданной температурой струи, затем в течение полутора минут с повышенной относительно заданной температурой струи и пониженной относительно заданной скоростью.

По существу очистку труб ведут на номинальном режиме работы теплогенератора при максимально возможной скорости, при этом температуру струи снижают посредством впрыска воды в газовоздушный поток на входе в камеру смешения, предварительный нагрев ведут первоначально на номинальном режиме с пониженной температурой потока, но высокой скоростью, а затем на пониженном режиме при максимально допустимой температуре и пониженной скорости.

После предварительного нагрева секцию труб самокатом направляют в камеру очистки и подвергаю очистке изнутри высоконапорным газовоздушным потоком со скоростью 350-400 м/сек на входе в трубу в течение трех минут с введением в него через 30 секунд от начала очистки абразивного материала и температурой не превышающей 250-280°С, так как при температуре свыше 290°С асфальтены начинают вспучиваться и разлагаться с выделением газов и коксового остатка. Газы токсины и при выбросе оказывают вредное воздействие на окружающую среду. Коксовый остаток при температуре свыше 400°С воспламеняется.

Площадь выходных отверстий труб уменьшают на 20-25% посредством постепенного ввода по осям труб конических вставок вершинами навстречу потоку с целью восстановления и сохранения гидравлического диаметра струи газовоздушного потока на выходе из труб, что позволяет производить очистку по всей длине труб.

Очищенные от загрязнения трубы направляют в карман готовой продукции. Выгрузку очищенных труб, перемещение труб по технологической линии из отсека предварительного нагрева в отсек очистки и из камеры комплектации блока труб в камеру очистки (отсек предварительного нагрева) производят (циклично) одновременно через каждые 3 минуты при пониженном режиме работы теплогенератора. Весь процесс очистки протекает непрерывно. При повторении процесса очистки с очередной секцией труб операцию нагрева осуществляют обратным, очищенным от загрязнений в камере очистки циклонного типа газовоздушным потоком.

Предложенный способ реализован на установке очистки нефтепромысловых труб.

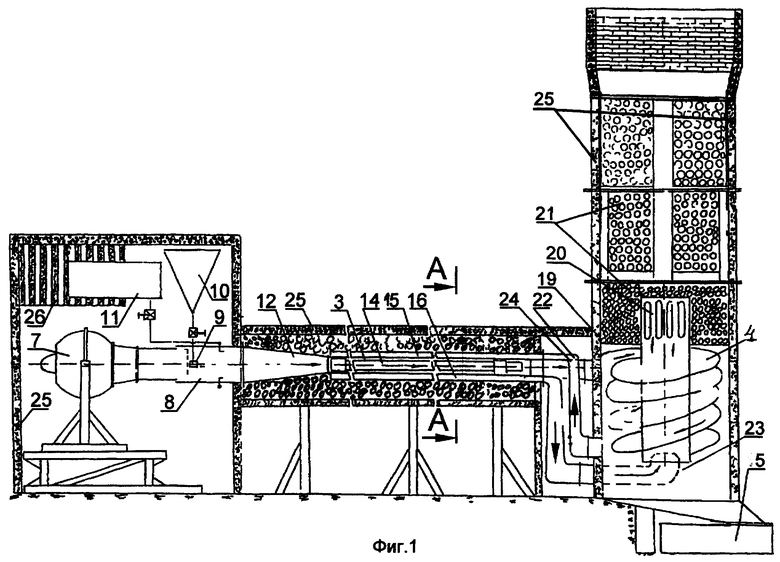

Схема установки представлена на чертежах.

На фиг.1 - общий вид установки.

На фиг.2 - разрез А-А.

Установка состоит из камеры комплектации 1 блока труб с отдельными секциями 2, в которых количество труб соответствует количеству труб очищаемых за один цикл, камеры очистки 3, камеры фильтрации 4 загрязненного газовоздушного потока, камеры сбора 5 продуктов очистки, камеры сбора 6 очищенных труб. Для создания газовоздушного потока установка содержит теплогенератор 7, который снабжен камерой смещения 8 с распылителем 9 абразивного материала и жидкости, соединенным с емкостью 10 для абразива и баком 11 для жидкости. На конце камеры смещения 8 установлен сопловой щелевой насадок 12, разделенный на отдельные каналы по количеству очищаемых труб. Камера очистки 3 блока труб выполнена в виде соединенных между собой отсеков - отсека 13 предварительного нагрева и отсека 14 непосредственной очистки. Отсек 13 предварительного нагрева соединен с камерой 1 комплектации блока труб и выполнен в виде отдельных полостей - верхней и нижней 15 и 16 соответственно и средней 17 для размещения очередного блока подвергаемых очистке труб. В разделительных станках полостей 15, 16, 17 выполнены сверху и снизу щелевые отверстия 18, располагаемые напротив каждой трубы подвергаемого очистке блока труб. В камере фильтрации 4 загрязненного газовоздушного потока размещено устройство очистки 19 газового потока циклонного типа с выхлопным патрубком 29, в верхней части которого расположены фильтрующие и звукопоглощающие элементы 21. Устройство очистки 19 загрязненного газовоздушного потока соединено с отсеком 13 предварительного нагрева камеры очистки 3 патрубками входа 22 и выхода 23 загрязненного газовоздушного потока, а с отсеком 14 непосредственной очистки патрубком 24 выхода газовоздушного потока. Отсек 14 непосредственной очистки камеры очистки 3 одним торцом соединен с сопловым щелевым насадком 12 камеры смещения 8 теплогенератора 7, а другим торцом - с отсеком 13 предварительного нагрева. Отсек 14 непосредственной очистки соединен также с камерой сбора 6 очищенных труб. Камера фильтрации 4 загрязненного газовоздушного потока соединенлс камерой сбора 5 продуктов очистки. Теплогенератор 7 с камерой смешения 8, камера очистки 3 труб, камера фильтрации 4 загрязненного газовоздушного потока размещены в соединенных между собой звукоизолированных кожухах 25. Кожух 25 теплогенератора 7 снабжен входным отверстием с шумопоглощающими панелями 26, а внутри него установлены бак для жидкости 11 и емкость 10 абразивного материала. Камеры 6 и 1 сбора очищенных труб и комплектации блока труб также расположены в звукоизолированных кожухах с звукоизолированными крышками. Места соединения всех камер, люков и полостей герметизируют и устанавливают дополнительно шумоглушащие устройства и фильтроэлементы.

Работа установки, реализующей предложенный способ очистки нефтепромысловых труб, происходит следующим образом.

Трубы отсортированные визуально и ремонтопригодные, загружают в среднюю полость отсека 13 предварительного нагрева камеры очистку 3 и камеру комплектации 1 блока труб по секциям по несколько штук в каждой и закрывают крышкой. Запускают теплогенератор 7 на режим прогрева и в течение 3-х минут происходит прогрев теплогенератора и одновременно предварительный нагрев первой группы труб газовоздушным потоком, который поступает в верхнюю 15 полость отсека 13 предварительного нагрева, двигаясь через камеру смешения 8, сопловой щелевой насадок 12, отсек 14 непосредственной очистки, патрубок 24 выхода газовоздушного потока, устройство 19 очистки газовоздушного потока камеры фильтрации 4 и обратно через патрубок 22 входа в отсек 13 предварительного нагрева, щелевые отверстия 18 на каждую трубу подвергаемого очистке блока труб, перпендикулярно осям труб. Проходящий газовоздушный поток очищает наружную поверхность труб и нагревает их до температуры плавления парафина. Затем теплогенератор 7 переводят на пониженный режим. Трубы из отсека 13 предварительного нагрева самокатом по наклонным направляющим транспортируются в отсек 14 непосредственной очистки, а в отсек 13 предварительного нагрева поступает вторая группа из следующей секции камеры комплектации 1 блока труб. После закрытия окон шторками теплогенератор 7 переводят на номинальный режим. Высоконапорный газовоздушный поток поступает в отсек 14 непосредственной очистки через камеру смешения 8 и сопловой щелевой насадок 12 и производит очистку труб изнутри. По истечении 30 секунд от начала перевода теплогенератора 7 на рабочий режим в струю газовоздушного потока подают абразивный материал и впрыскивают дозированными импульсами воду, тем самым снижают температуру струи потока газов до температуры, не превышающей температуру выпучивания и разложения асфальтенов, диаметр выходных отверстий труб при этом уменьшают на 20-25% посредством ввода по осям труб конических вставок вершинами навстречу потока. Очищенные трубы направляют в камеру сбора 6 очищенных труб, а на их место в отсек 14 непосредственной очистки из отсека 13 предварительного нагрева поступают подогретые трубы, которые, начиная со второй группы труб, уже подвергаются нагреву газовоздушным потоком, очищенным от загрязнений в устройстве 19 очистки газовоздушного потока циклонного типа камеры фильтрации 4. Очищенный газовоздушный поток через патрубок входа 22 поступает в верхнюю 15 полость отсека 13 предварительного нагрева и через щелевые отверстия 18 на повергаемые очистке и нагреву трубы. Загрязненный газовоздушный поток из отсека 14 непосредственной очистки камеры очистки в месте с продуктами очистки по патрубку 24 выхода поступает в устройство 19 очистки газовоздушного потока циклонного типа, где происходит отделение продуктов очистки через фильтроэлементы. Продукты очистки собирают в камеру 5 сбора продуктов очистки в виде, например, герметичного контейнера. По мере наполнения крышку контейнера герметизируют и отправляют на захоронение.

Заявляемый способ и устройство очистки труб обеспечивают:

- качественную и производительную очистку труб по всей длине;

- повышение КПД использования газовоздушного потока;

- экономию расхода топлива;

- защиту окружающей среды от выброса вредных продуктов очистки;

- безопасность работы обслуживающего персонала;

- возможность регулирования температуры на входе в камеру очистки;

- ликвидацию вредных температурных воздействий на металл труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ НЕФТЕСОДЕРЖАЩИХ СТОЧНЫХ ЖИДКОСТЕЙ | 2008 |

|

RU2392231C1 |

| Напорный фильтр для очистки воды | 1983 |

|

SU1099978A2 |

| СПОСОБ И СИСТЕМА СБОРА, ПОДГОТОВКИ НИЗКОНАПОРНОГО ГАЗА - УГОЛЬНОГО МЕТАНА И ИСПОЛЬЗОВАНИЯ ТЕПЛОВОГО ПОТЕНЦИАЛА ПЛАСТОВОЙ ЖИДКОСТИ (ВАРИАНТЫ) | 2010 |

|

RU2422630C1 |

| Установка для струйно-абразивной обработки ленточных изделий | 1990 |

|

SU1798142A1 |

| АППАРАТ ОЧИСТКИ И ПОДОГРЕВА ГАЗА | 2023 |

|

RU2805754C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ НЕФТЕСОДЕРЖАЩИХ И СТОЧНЫХ ВОД | 2008 |

|

RU2394773C1 |

| УСТРОЙСТВО ОСУШКИ ГАЗА | 2000 |

|

RU2159903C1 |

| Блочно-модульное сооружение очистки сточных вод | 2019 |

|

RU2725262C1 |

| СПОСОБ УДАЛЕНИЯ ТВЕРДЫХ ШЛАКОВ ИЗ УГОЛЬНОГО КОТЛА И ИЗВЛЕЧЕНИЯ ИЗ НИХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2453769C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ВОДЫ ПРЕИМУЩЕСТВЕННО ДЛЯ СИСТЕМ КАПЕЛЬНОГО ОРОШЕНИЯ | 2009 |

|

RU2411719C1 |

Группа изобретений относится к области очистки труб от загрязнений, преимущественно нефтяного сортамента, от асфальтосмолопарафинистых твердых отложений и может быть использовано для очистки внутренней и наружной поверхностей насосно-компрессорных труб. Способ заключается в том, что подвергаемые очистке трубы предварительно комплектуют, ориентируя муфтовыми концами к одной стороне, собирают в блоки с параллельным расположением их осей, размещают в камере очистки, где подвергают обработке сверхзвуковым высокотемпературным газовоздушным потоком. Поток направляют в торец блока с муфтовыми концами, площадь поперечного сечения потока выбирают в 1,2-2 раза больше площади поперечного сечения блока труб, очищенные трубы удаляют из зоны очистки, при этом обработку труб осуществляют поэтапно, для чего первоначально блоки труб подвергают предварительному нагреву газовоздушным потоком до температуры плавления парафина в течении 3-х минут и одновременной очистке наружной поверхности посредством подачи газовоздушного потока, насыщенного абразивным материалом, перпендикулярно оси труб по всей их длине через продольные щелевые отверстия, расположенные напротив каждой трубы, с высокой заданной скоростью низкой заданной температурой струи, затем в течение одной минуты с пониженной относительно заданной скоростью и повышенной относительно заданной температурой струи, после чего трубы направляют в камеру очистки, где осуществляют очистку труб изнутри высоконапорным газовоздушным потоком в течение трех минут с введением в него через 30 секунд от начала очистки абразивного материала, при этом температуру снижают до температуры начала процесса вспучивания и разложения асфальтенов, а площадь выходных отверстий труб при этом уменьшают на 20-25% посредством ввода по осям каждой из труб конических вставок вершинами навстречу потоку. Затем трубы направляют в карман готовой продукции и осуществляют повторение процесса очистки с вновь подготовленным блоком труб, при котором процесс, нагрева осуществляют обратным, очищенным от загрязнений в камере очистки циклонного типа газовоздушным потоком. Установка для осуществления способа содержит средство создания нагретого газа, камеру очистки труб и воздуховоды, при этом она снабжена камерой комплектации блока труб с отдельными секциями, в которых количество труб соответствует количеству труб, очищаемых за один цикл, камерой фильтрации загрязненного газовоздушного потока, включающей в себя устройство очистки газового потока циклонного типа с выхлопным патрубком, в верхней части которого расположены фильтрующие и звукопоглощающие элементы, а в нижней части циклона камера сбора продуктов очистки, средство создания нагретого газа выполнено в виде теплогенератора и снабжено камерой смешения, в которой размещен распылитель абразивного материала и жидкости, а на конце установлен сопловой щелевой насадок, разделенный на отдельные каналы по количеству очищаемых труб, камерой сбора очищенных труб, камера очистки труб выполнена в виде соединенных между собой отсеков - отсека предварительного нагрева в виде отдельных полостей со щелевыми отверстиями, расположенными сверху и снизу напротив каждой отдельной трубы блока труб, и отсека непосредственной очистки, каждый из которых противоположным торцом соединен соответственно с камерой очистки загрязненного газовоздушного потока и щелевым сопловым насадком, при этом теплогенератор с камерой смешения. Камера очистки труб, камера фильтрации загрязненного газовоздушного потока размещены в соединенных между собой звукоизолированных кожухах, причем внутри кожуха теплогенератора установлены бак для жидкости и емкость для абразивного материала, а отсек предварительного нагрева камеры очистки труб соединен с камерой очистки газовоздушного потока камеры фильтрации патрубками входа и выхода газовоздушного потока и камерой комплектации блока труб, а отсек непосредственной очистки соединен патрубком выхода газовоздушного потока с камерой очистки газового потока циклонного типа и камерой сбора очищенных труб. Группа изобретений обеспечивает повышение эффективности очистки и экологическую защиту окружающей среды. 2 н.п. ф-лы, 2 ил.

| RU 94007868 А1, 27.08.1996.RU 2052303 С1, 20.01.1996.RU 2127642 С1, 20.03.1999.US 4509544 А, 09.04.1985. |

Авторы

Даты

2004-10-27—Публикация

1999-09-02—Подача