Изобретение относится к гидроабразивной обработке и может быть использовано для создания шероховатости на поверхности фольги непрерывной тонкой ленты из цветного металла.

Цель изобретения - повышение качества и эффективности обработки.

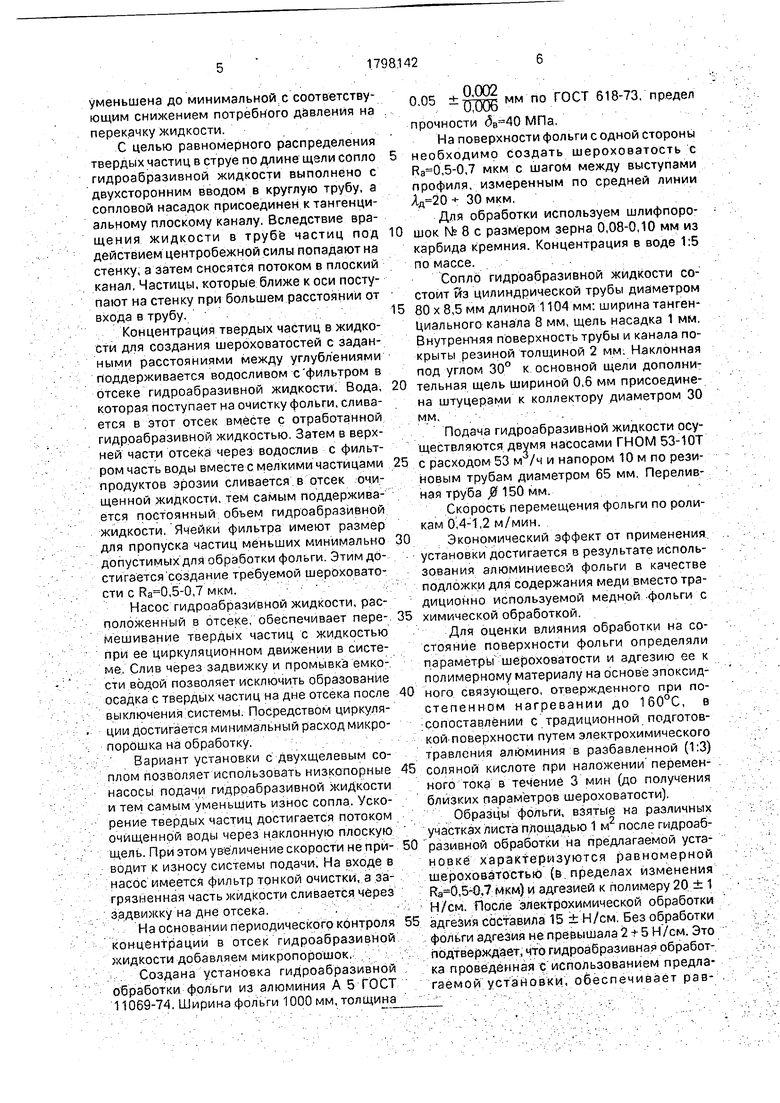

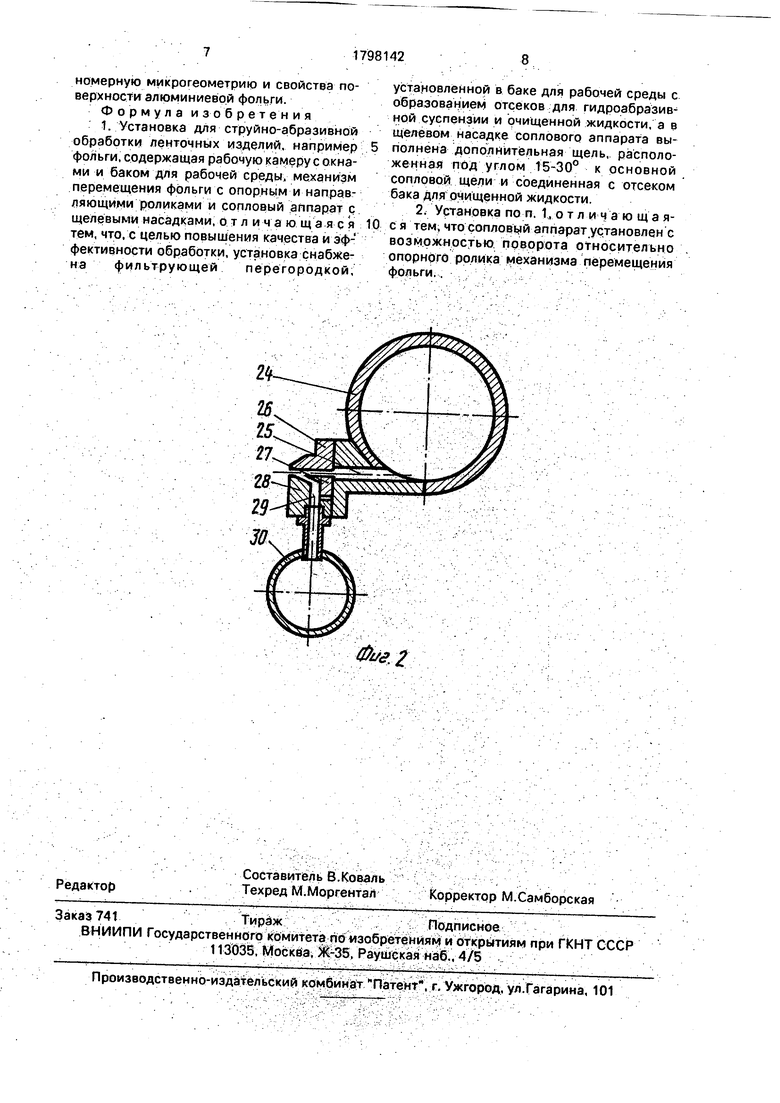

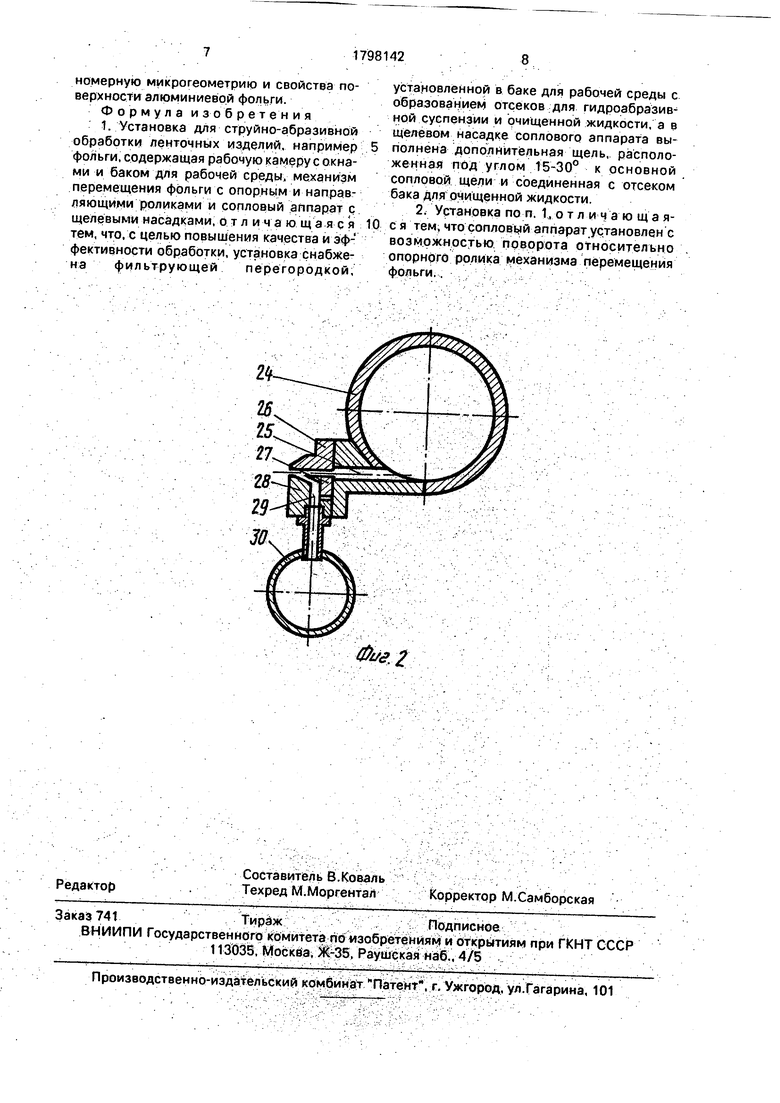

На фиг, 1 показана схема предлагаемой установки; на фиг. 2 - сопло гидроабразивной жидкости,

Установка состоит из системы перемещения фольги, камеры гидроабразйвной обработки и системы подачи жидкости.

Систему перемещения фольги образуют ролик 1, снабженный тормозным устройством; направляющие ролики 2, 3; опорный ролик 4; направляющие 5, 6 и тяговый 7 ролики. Тяговый ролик снабжен электроприводом. Направляющий 5 и опорный 6 ролики расположены S-рбразно.

Рабочая камера гидроабразйвной обработки 8 имеет входные 9 и выходные 10 окна, наклонное дно 11 с переливным патрубком 12, сопла 13 очистки фольги.

Система подачи жидкости включает бак с фильтрующей перегородкой, образующей отсек 14 гидроабразивной жидкости и отсек 15 очищенной жидкости. В перегородке имеется водослив с фильтром 16. Отсеки снабжены задвижками 17, 18; В -отсеке гидроабразивной жидкости установлены насосы 19, соеди- .не.нные гибкими трубопроводами 20 с сопловым аппаратом 21, расположенным в камере. Отсек очищенной жидкости снабжен насосом 22 и гибким трубопроводом 23 для подачи воды к сопловому аппарату. Последний состоит из круглой трубы 24, имеющей касательный к внутренней поверхности канал 25, к которому присоединен плоский сопловой насадок, образованный верхней 26 и нижней 27 пластинами.

Как вариант в установке используется сопловой насадок с двумя входными щеля- ми. Вторая щель образуется между пластиной 27 и щекой 28, в виде плоского канала

29. соединённого штуцерами с коллектором

30.- V .... : . .-. .- ; - / Установка работает следующим образом, ;.- ;...; . - . . . -. :.. ;; : Из надетого на ролик 1 рулона фольга по направляющему ролику 2 поступает в камеру гидроабразивной обработки 8 через входное окно 9. С помощью расположенно-; го S-образно направляющего ролика 4 обеспечивается прижатие фольги к опорному ролику 5 в секторе с углом «180° . На фольгу подается гидроабразивная жидкость из плоского соплового насадка. При соударении частиц с фольгой на ее поверхности образуются неровности, и жидкость вместе

0

5

0

5

0

5

0

5

0

5

с твердыми частицами стекает на дно камеры. Фольга перемещается горизонтально на направляющий ролик 5, а затем на верхнюю часть камеры, где обработанная поверхность очищается распыливаемой через сопло 13 моющей жидкостью. 1/1з выходного окна 10 фольга по ролику 6 поступает на ролик 7, снабженный тяговым двигателем, сматывающим ее в рулон, который используют по назначению. Каждый ролик свободно вращается вокруг оси, а фольгэ перемещается по роликам без проскальзывания, чем исключается случай повреждения ее поверхности.

Жидкость, стекающая по наклонному дну 11 к переливному патрубку 12, поступает в отсек 14. Уровень жидкости в отсеке поддерживается водосливом. Фильтр 16 задерживает абразивные частицы в отсеке, чем обеспечивается требуемая их концентрация жидкости, Очищенная от абразивных частиц жидкость вытекает из отсека 15 через открытую задвижку 18. Из отсека 14 насосами 19 по гибким трубопроводам 20 гидроабразивная жидкость подается с двух сторон в трубу 24. Через канал 25 жидкость подается в плоский сопловой насадок между пластинами 26 и 27.: . . : : . .

В варианте установки с двухщелевым сопловым насадком, очищенная жидкость из отсека 15 насосом 22 подается в коллектор 30 и по штуцерам в плоский канал 29, из которого затем в виде плоской струи пода:- ется наклонно на поток гидрозбразивной жидкости, чем достигается увеличение ее скорости, Избыток жидкости, образующийся за счет очистки фольги через сопла 13, сбрасывается через приоткрытую задвижку 18. -; : . - у. . . . . ;

После выключения установки гидроабразивная и очищенная жидкости сливаются через задвижки 17 и 18, после чего отсеки промываются водой через сопла 13,

Подачей гидроабразивной жидкости на ролик, по которому перемещается фольга/ через плоское щелевое сопло по ее ширине, достигается равномерная шероховатость, так как ролик исключает прогиб фольги, выполняя роль жесткой опоры.

Поворотом сопла гидроабразйвной жидкости вокруг оси круглой трубы обеспечивается угол между обрабатываемой поверхностью и струей, при котором воздействие твердых частиц на фольгу максимальное. Согласно экспериментальным данным для пластических материалов максимум эрозионных потерь при угле падения 20° . Это позволяет снизить энергозатраты на гидроабразивную обработку, так как скорость движения твердых частиц может быть

уменьшена до минимальной с соответствующим снижением потребного давления на перекачку жидкости.

С целью равномерного распределения твердых частиц в струе по длине щэли сопло гидроабразивной жидкости выполнено с двухсторонним вводом в круглую трубу, а сопловой насадок присоединен к тангенциальному плоскому каналу. Вследствие вращения жидкости в трубе частиц под действием центробежной силы попадают на стенку, а затем сносятся потоком в плоский канал, Частицы, которые ближе к оси поступают на стенку при большем расстоянии от входа в трубу.

Концентрация твердых частиц в жидкости для создания шероховатостей с заданными расстояниями между углублениями поддерживается водосливом с фильтром в отсеке гидроабразивной жидкости. Вода, которая поступает на очистку фольги, сливается в этот отсек вместе с отработанной гидроабразивной жидкостью. Затем в верхней части отсека через водослив с фильтром часть воды вместе с мелкими частицами продуктов эрозии сливается.в отсек очищенной жидкости, тем самым поддерживается постоянный объем гидроабразйвной жидкости. Ячейки фильтра имеют размер для пропуска частиц меньших минимально допустимых для обработки фольги. Этим до- стирается создание требуемой шероховатости С ,5-0,7 MKM. ; . . ::

Насос гидроабразивной жидкости, расположенный в отсеке, обеспечивает перемешивание твердых частиц с жидкостью при ее циркуляционном движении в системе. Слив через задвижку и промывка емкости водой позволяет исключить образование осадка с твердых частиц на дне отсека после выключения системы. Посредством циркуляции достигается минимальный расход микро- порОшка на обработку.

Вариант установки с двухщелевым соплом позволяет использовать низкопорные насосы подачи гидроабразивной жидкости и тем самым уменьшить износ сопла. Ускорение твердых частиц достигается потоком очищенной воды через наклонную плоскую щель. При этом увеличение скорости непри- водит к износу системы подачи. На входе в насос имеется фильтр тонкой очистки, а загрязненная часть жидкости сливается через .задвижку на дне отсека. . : . ; : :./

На основании периодического контроля концентраций в отсек гидроабразивной жидкости добавляем микропорошок. , . .,. Создана установка гидроабразивной обработки фольги из алюминия А 5 ГОСТ 11069-74. Ширина фольги 1000 мм, толщина

0.05 :fe-Ј Ј мм по ГОСТ 618-73. предел

0,002

ЩЮБ прочности МПа.

На поверхности фольги с одной стороны необходимо Создать шероховатость с ,5-0,7 MKM с шагом между выступами профиля, измеренным по средней линии + ЗОмкм,

Для обработки используем шлифпоро- шок № 8 с размером зерна 0,08-0,10 мм из карбида кремния. Концентрация в воде 1:5 по массе.: . .

Сопло гидроабразивной жидкости состоит из цилиндрической трубы диаметром 80 х 8,5 мм длиной 1104 мм: ширина тангенциального канала 8 мм, щель насадка 1 мм. Внутренняя поверхность трубы и канала покрыты резиной толщиной 2 мм. Наклонная под углом 30° к основной щели дополнительная щель шириной 0,6 мм присоединена штуцерами к коллектору диаметром 30

ММ, . :

Подача гидроабразивной жидкости осуществляются двумя насосами ГНОМ 53-10Т с расходом 53 м /ч и напором 10 м по резиновым трубам диаметром 65 мм. Переливная труба $150 мм.

Скорость перемещения фольги по роликам 0,4-1,2 м/мин.

Экономический эффект от применения, установки достигается в результате использования алюминиевой фольги в качестве подложки для содержания меди вместо традиционно используемой медной .фольги с химической обработкой.

Для оценки влияния обработки на состояние поверхности фольги определяли параметры шероховатости и адгезию ее к полимерному материалу на основе эпоксид- ного связующего, отвержденного при постепенном нагревании до 1бО°С, в сопоставлении с традиционной подготовкой поверхности путем электрохимического травления алюминия в разбавленной (1:3) соляной кислоте при наложении переменного тока в течение 3 мин (до получения близких параметров шероховатости).

Образцы фольги, взятые на различных участках листа площадью 1 м2 после гидроабразивной обработки на предлагаемой установке характеризуются равномерной шероховатостью (в. пределах изменения ,5-0,7 MKM) и адгезией к полимеру 20. ± 1 Н/см. После электрохимической обработки адгезия составила 15 ± Н/см. Без обработки фольги адгезия не превышала 2 + 5 Н /см. Это подтверждает, что гидроабразивная обработка проведенная ej использованием предлагаемой установки, обеспечивает равномерную микрогеометрию и свойства поверхности алюминиевой фольги. Формула изобретения 1. Установка для струйно-абразивной обработки ленточных изделий, например фольги, содержащая рабочую камеру с окнами и баком для рабочей среды/ механизм перемещения фольги с опорным и направляющими роликами и сопловый аппарат с. щелевыми насадками, о т л и ч а ю щ а я с я тем, что. с целью повышения качества и эффективности обработки, установка снабжена фильтрующей перегородкой.

установленной в баке для рабочей среды с образованием отсеков для гидроабразив- ной суспензии и очищенной жидкости, а в щелевом насадке соплового аппарата выполнена дополнительная щель, расположенная под углом 15-30° к основной сопловой щели и соединенная с отсеком бака для очищенной жидкости.

2. Установка по п. 1, отличаю щаяс я тем, что сопловый аппарат установлен с возможностью, поворота относительно опорного ролика механизма перемещения фольги.. ; , 1

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТИ ПЛОСКИХ ПОЛУФАБРИКАТОВ | 1999 |

|

RU2165812C1 |

| Устройство для испытания материалов на гидроабразивный износ | 1979 |

|

SU868461A1 |

| ТЕХНОЛОГИЧЕСКАЯ СХЕМА РЕГЕНЕРАЦИИ ОТРАБОТАННОГО ГРАНАТОВОГО ПЕСКА ОТ ГИДРОАБРАЗИВНОЙ РЕЗКИ | 2020 |

|

RU2728001C1 |

| СПОСОБ ОЧИСТКИ НЕФТЕПРОМЫСЛОВЫХ ТРУБ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2238805C2 |

| Устройство для гидроабразивной обработки | 1983 |

|

SU1151441A1 |

| УСТАНОВКА БЕЗРЕАГЕНТНОЙ ОЧИСТКИ И ОБЕЗЗАРАЖИВАНИЯ ВОДЫ | 2013 |

|

RU2524601C1 |

| Устройство и способ для гидродинамической очистки поверхностей на основе микрогидроударного эффекта | 2016 |

|

RU2641277C1 |

| СПОСОБ ГЛУБОКОЙ ОЧИСТКИ СТОЧНЫХ ВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2042651C1 |

| ПЕРЕДВИЖНАЯ УСТАНОВКА ДЛЯ ГИДРОСТРУЙНОЙ ОЧИСТКИ КОРПУСОВ РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА И РАССНАРЯЖЕНИЯ БОЕПРИПАСОВ | 2000 |

|

RU2195629C2 |

| В. С. Шерман | 1971 |

|

SU310838A1 |

Изобретение относится к гидроабразив ной обработке ленточных материалов, например фольги из цветных металлов. Цель изобретения - повышение качества и эффективности обработки. Установка содержит рабочую камеру 8 с окнами 9 и 1Q и баком для; рабочей гидрЪабрззивной среды, механизм перемещения фольги с опорным 4 и направляющими 2,3,5 и 6 роликами, В баке гидроабразив ной сред уетамовлена фил ьт- оующая перегородка 16, разделяющая бак 14 для гидрЬабразивноЙ. суспензий и отсек 15 для отменной жидкости. Сопловой аппарат 21 установлён в камёре 8 с возможностью уг- лового поворота отнрсительно ролика 4 и снабжё:н щелевымг насадком; в котором выполнена дрпоянительная щель в виде пло- скрго канала. Дополнительная щель в сопловом насадке расположёна по углом 15-30° к основной рабочей щели, соединенной гибким трубопроводом через патрубок и коллектор с отсеком 15 бака. i.3.n. ф-лы, 2 ил. аел с

| СПОСОБ ПОЛУЧЕНИЯ АМИДОВ | 0 |

|

SU256670A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| :/- - | |||

Авторы

Даты

1993-02-28—Публикация

1990-02-26—Подача