Изобретение относится к шпалоподбивочным машинам, осуществляющим уплотнение балласта железнодорожного пути.

Технический уровень заявляемого изобретения известен из устройства, в котором лопатка содержит твердосплавные элементы в виде пластин на части передней и задней поверхностей лопатки (Патент РФ №2061816).

Недостатком известного решения является низкая работоспособность инструмента, обусловленная сколами твердосплавных пластин из-за случайных соударений инструмента о рельс шпалы, стрелочную гарнитуру и случайные металлические предметы, находящиеся в балласте. При этом происходит выкрашивание или скол твердосплавных пластин, расположенных преимущественно на краевых нижних участках лопатки, что ведет к последующей утрате работоспособности инструмента.

Также известен инструмент шпалоподбойной машины, содержащий корпус с лопаткой, оснащенной твердосплавными пластинами на всей или части площади ее передней или передней и задней поверхностей, пересечение боковых стенок с нижней стороной лопатки вместе с расположенными на указанных поверхностях пластинами выполнено дугообразным с уменьшением длины лопатки (Беляев С.А. Какие подбойки лучше // Путь и путевое хозяйство, 1999, №8, с.14-16).

Недостаток известного решения аналогичен приведенному выше.

Техническим результатом заявляемого изобретения является повышение ресурса инструмента шпалоподбивочной машины.

Указанный технический результат обеспечивается тем, все пересечения боковых стенок с нижней стороной лопатки вместе с расположенными на указанных поверхностях пластинами округлены, при этом пластины расположены с зазором по отношению друг к другу и с убыванием площади их поверхностей в области максимальных изгибных деформаций лопатки, а отношение величины зазора между твердосплавными пластинами к толщине пластин равно 0,6-1,0.

Такое выполнение лопатки направлено на снижение износа твердосплавных пластин, расположенных на краевых нижних участках лопатки, и соответственно способствует повышению срока службы инструмента.

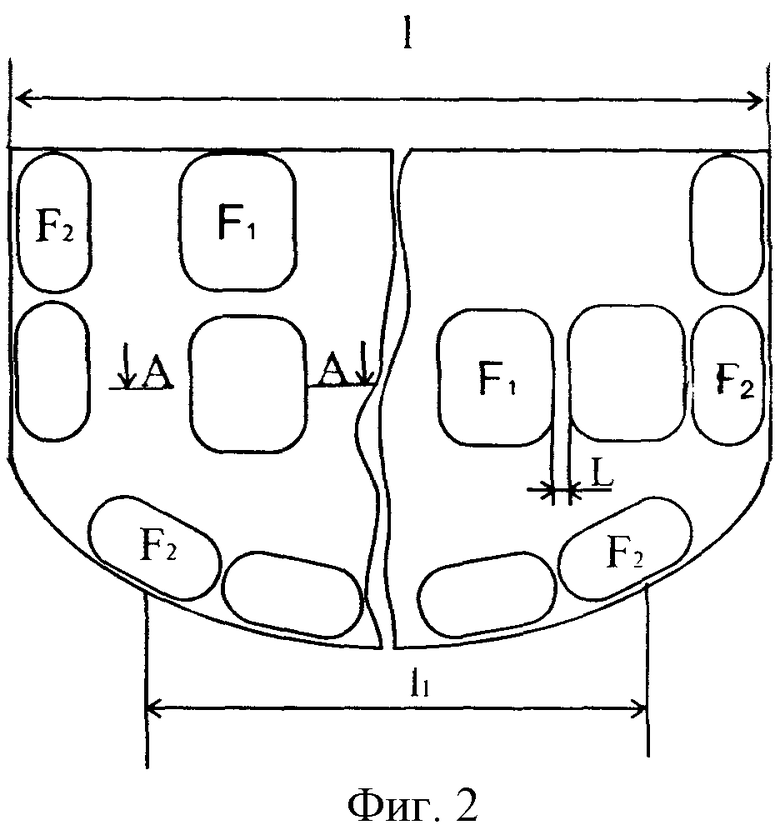

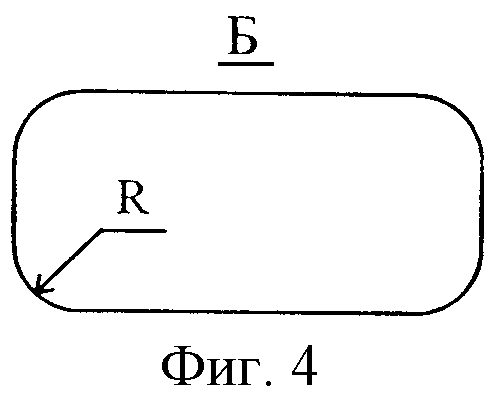

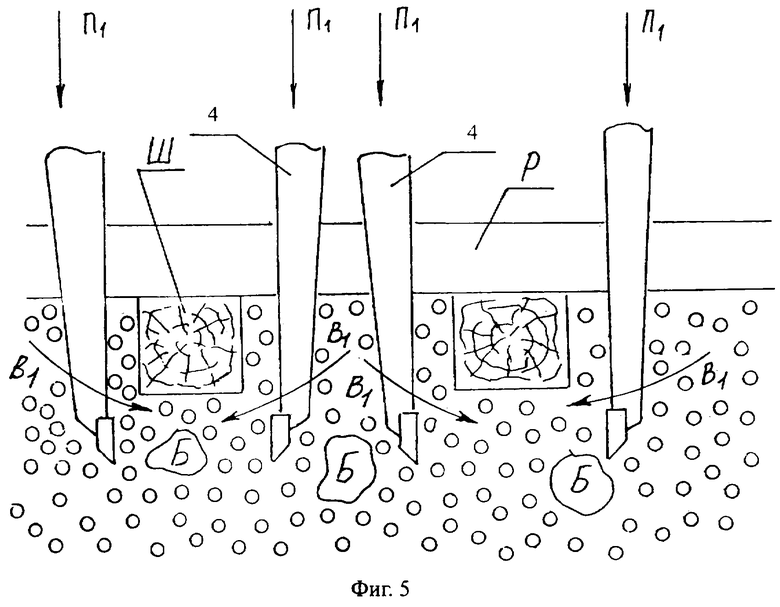

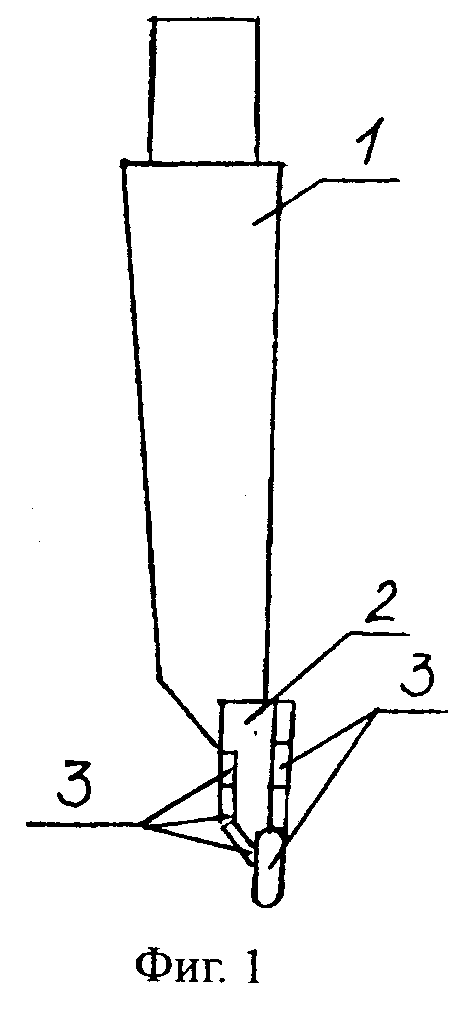

На фиг.1 показан вид сбоку на инструмент шпалоподбивочной машины, на фиг.2 - расположение на лопатке твердосплавных пластин с различными площадями их поверхностей, а фиг.3 - вид А-А по фиг.2; на фиг.4 - вид Б по фиг.3; на фиг.5 - схема работы инструмента.

Инструмент состоит из корпуса, закрепленной на нем лопатки 2, оснащенной твердосплавными пластинами 3 на всей или части ее передней или передней и задней поверхностей. Позиция 4 - инструмент, состоящий из корпуса и лопатки с твердосплавными пластинами. Пересечение боковых стенок с нижней стороной лопатки выполнено дугообразным с уменьшением длины лопатки (1>l1).

Технический результат возрастает, если пластины в местах пересечения поверхностей, стенок и сторон пластин (сечение А-А, вид Б) выполнить радиусными (R, r). Радиус повышает прочность кромки пластины и тем самым повышает сопротивляемость сколу и выкрашиванию.

Твердосплавные пластины расположены с зазором L по отношению друг к другу, а также площадь F2 пластин, расположенных в нижней и боковых частях лопатки (в области максимальных изгибных деформаций лопатки), меньше, чем площадь F1 пластин, находящихся в остальных частях лопатки (фиг.2). Округление кромок пластин позволяет повысить их прочность и трещиностойкость.

Количество элементов 3, их размер, расположение на защищаемых от износа балластом поверхностях лопатки и расстояние между ними выбираются из конструктивных и технологических соображений, исходя из размеров фракций балласта и материала балласта.

Работает инструмент следующим образом. Рабочий орган шпалоподбойной машины выставляет инструменты относительно шпал Ш, несущих рельс Р, поступательным движением П1 с наложением вибраций заглубляет инструменты (от 12 до 32 штук одновременно) в балласт Б (щебень, мрамор или галька различных фракций), затем качательным движением B1 уплотняет балласт под шпалами. По окончании работ обратным направлением движений инструменты выводятся в исходное положение. Во всех циклах работы инструмент находится в условиях сложнонапряженного состояния, а максимальные нагрузки лопатка испытывает во время заглубления П1 и поворота B1 инструмента. Наиболее сложные условия нагружения, особенно при соударении с балластом, случайно с рельсом, шпалой и т.д., у пластин, расположенных на периферии лопатки. Таким образом, наличие округлых твердосплавных элементов 3, находящихся на расстоянии L друг от друга, имеющих различную площадь поверхности (F1, F2), приводит к лучшей сопротивляемости твердосплавных пластин к сколу за счет превалирования сжимающих напряжений над растягивающими, тем самым заметно уменьшается скол, что ведет к повышению ресурса инструмента.

Предлагаемый инструмент шпалоподбивочной машины опробован в варианте, где расстояние между твердосплавными пластинами, расположенными на лопатке, таково, что отношение величины зазора к толщине пластин составляет 0,6-1,0. Это расстояние обеспечивает минимальный контакт частиц балласта с материалом лопатки и тем самым способствует повышению ресурса инструмента.

Работа такого инструмента аналогична описанной выше.

Таким образом, заявляемое решение обеспечивает достижение указанного технического результата. Повышение ресурса инструмента дает, в том числе, дополнительный технический результат, а именно, реже требуется производить замену инструмента шпалободбивочной машины.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ РАБОЧЕГО ОРГАНА ШПАЛОПОДБОЙНОЙ МАШИНЫ | 2002 |

|

RU2244055C2 |

| ЛОПАТКА ШПАЛОПОДБОЙКИ | 2002 |

|

RU2211275C1 |

| ИНСТРУМЕНТ ШПАЛОПОДБОЙНОЙ МАШИНЫ | 2002 |

|

RU2238362C2 |

| ЛОПАТКА ПОДБОЙКИ ШПАЛОПОДБОЙНОЙ МАШИНЫ | 2002 |

|

RU2232840C1 |

| ЛОПАТКА ШПАЛОПОДБОЙНОЙ МАШИНЫ | 2002 |

|

RU2263173C2 |

| ЛОПАТКА ШПАЛОПОДБИВОЧНОГО ИНСТРУМЕНТА | 2004 |

|

RU2278917C2 |

| ЛОПАТКА ПОДБОЙКИ ШПАЛОПОДБИВОЧНОЙ МАШИНЫ | 2002 |

|

RU2258779C2 |

| ЛОПАТКА ПОДБОЙКИ | 2014 |

|

RU2564554C1 |

| ЛОПАТКА ПОДБОЙКИ ШПАЛОПОДБИВОЧНОЙ МАШИНЫ | 2013 |

|

RU2534685C1 |

| Лопатка шпалоподбойки | 2018 |

|

RU2691546C1 |

Изобретение относится к шпалоподбивочным машинам, осуществляющим уплотнение балласта железнодорожного пути. Инструмент шпалоподбивочной машины содержит корпус с лопаткой, оснащенной твердосплавными пластинами на всей или части площади ее передней или передней и задней поверхностей. Пересечение боковых стенок с нижней стороной лопатки вместе с расположенными на указанных поверхностях пластинами выполнено дугообразным с уменьшением длины лопатки. Все пересечения упомянутых поверхностей, стенок и сторон пластин округлены, при этом пластины расположены с зазором по отношению друг к другу и с убыванием площади их поверхностей в области максимальных изгибных деформаций лопатки. Отношение величины зазора между твердосплавными пластинами к толщине пластин равно 0,6-1,0. Техническим результатом данного изобретения является повышение ресурса инструмента шпалоподбивочной машины. 2 з.п. ф-лы, 5 ил.

| ПУТЬ И ПУТЕВОЕ ХОЗЯЙСТВО, №8, 1999 г., с.14-16 | |||

| ТЯЖЕЛОЕ МАШИНОСТРОЕНИЕ, №12, 1992 г., с.20-22 | |||

| ВСТАВКА ДЛЯ ЛОПАТКИ ШПАЛОПОДБОЙКИ И ЛОПАТКА ШПАЛОПОДБОЙКИ | 1989 |

|

RU2061816C1 |

| GB 1418964, 24.12.1975 | |||

| US 4996925 A, 05.03.1991. | |||

Авторы

Даты

2004-10-27—Публикация

2002-12-10—Подача