Предлагаемое изобретение относится к железнодорожным путейным машинам для выравнивая пути и подбойки шпал, в частности осуществляющих уплотнение балласта железнодорожного пути.

Известно (Патент RU №2061816. Вставка для лопатки шпалоподбойки и лопатка) решение, в котором инструмент (шпалоподбойка) рабочего органа шпалоподбойной машины содержит корпус с закрепленной на нем лопаткой. Часть площади передней поверхности лопатки с ее нижней стороны оснащена твердосплавными пластинами специальной геометрии. Пластины расположены так, что часть площади данной поверхности лопатки также оказывается оснащенной этими пластинами.

Недостатком указанного решения является относительно низкий ресурс из-за интенсивного изнашивания остальных, не защищенных твердосплавными пластинами, поверхностей инструмента, взаимодействующих при работе с балластом пути. Еще более значимым недостатком решения является низкая работоспособность инструмента в связи со сколом твердосплавных пластин из-за случайных соударений инструмента об рельс, рельсовые подкладки, шпалы (железобетонные и стальные), стрелочную гарнитуру и случайные металлические предметы, оказавшиеся в балласте. В этих случаях происходит выкрашивание или скол твердосплавных пластин, расположенных преимущественно на краевых нижних участках лопатки. Выкрашивания и сколы инициируют разрушение пластин с последующей утратой работоспособности инструмента.

Вполне очевидным из техники может быть решение (краткая информация об этом есть в тексте описания указанного выше источника информации) об оснащении твердосплавными пластинами всей площади передней и задней поверхностей лопатки. Ресурс такого инструмента выше, но ограниченная работоспособность также имеет место из-за сколов и выкрашиваний пластин из-за указанных соударений.

Техническим результатом заявляемого решения является повышение ресурса и работоспособности инструмента. Технический результат достигается за счет применения для пластин, имеющих возможность соударения с рельсом и т.д., материалов повышенной сопротивляемости разрушению и за счет придания лопатке и пластинам геометрических форм, способствующих повышенной сопротивляемости разрушению при таких контактных взаимодействиях инструмента с нормальной рабочей средой (балласт) и указанных соударений с рельсом, подкладкой, шпалой и т.д.

Причинно-следственная связь технического результата и путей его достижения состоит в придании участкам инструмента, подверженным различным условиям нагружения таких свойств (за счет выбора материала твердосплавных пластин и геометрии пластин с лопаткой), которые обеспечивают повышенное сопротивление инструмента естественному процессу изнашивания и процессу случайного соударения инструмента о другие предметы.

Ограничительные признаки: инструмент рабочего органа шпалоподбойной машины содержит корпус шпалоподбойки с лопаткой, оснащенной твердосплавными пластинами на всей или части площади ее передней или передней и задней поверхностях.

Отличительные признаки: твердосплавные пластины, расположенные по периферийной части передней и задней поверхностей лопатки, выполнены из материала, имеющего более высокие, чем у остальных пластин, ударную вязкость, трещиностойкость, удельную работу пластической деформации, прочность на изгиб либо сочетание этих параметров, а на различных участках периферийной части передней или передней и задней поверхностей лопатки размещены пластины, имеющие различную ударную вязкость, трещиностойкость, удельную работу пластической деформации, прочность на изгиб либо сочетание этих параметров, при этом крайние нижние пластины выполнены дугообразными между боковой стенкой и нижней стороной лопатки, кромки на пересечении боковых поверхностей всех пластин округлены, пересечения боковых и задних поверхностей пластин выполнены с фаской или округлены, все фронтальные пересечения боковых поверхностей этих или/и остальных пластин округлены, пересечения их боковых и задних поверхностей выполнены с фаской или округлены, лопатка по боковым сторонам и в местах пересечения боковых с нижней стороной выполнена криволинейной или с фронтальным скосом в сторону уменьшения длины нижней стороны лопатки, пластины, расположенные по меньшей мере на периферийной части передней поверхности лопатки выполнены с выступами, при этом пластины по мере удаления от крайних нижних пластин выполнены из материала, имеющего меньшую ударную вязкость, отношение длины дуги крайних нижних пластин к сумме длин сторон, сопрягаемых дугой, равно 0,15-0,6, радиус в местах пересечения передней и боковых поверхностей пластин, выходящих на периферию, соизмерим с толщиной пластины, отношение радиуса к толщине пластины равно 0,8, отношение длины фасок в местах пересечения поверхностей пластин, кроме передней и боковых, к толщине пластин равно 0,2-0,4, радиус округления мест пересечения боковых и задних поверхностей пластин не превышает трети толщины пластины, отношение радиуса округления фронтальных пересечений боковых сторон к толщине пластины равно 0,1-0,4, отношение длины фасок пересечения боковых сторон и задних поверхностей пластин к толщине пластин равно 0,1-0,3, отношение радиуса пересечения боковых сторон и задних поверхностей к толщине пластины равно 0,15-0,4, фронтальный скос боковых сторон лопатки выполнен под углом 10-30 градусов к боковой стороне и начинается на верхней 1/4-1/2 ширины лопатки, криволинейность лопатки по боковым сторонам и в местах пересечения боковых сторон с нижней выполнена выпуклой с уменьшением длины нижней стороны лопатки, выпуклость выполнена дугообразной и отношение длины дуги к ее хорде равно 1,2-1,6, дугообразная выпуклость начинается на верхней трети ширины лопатки, выступы на пластине, расположенные по крайней мере на периферийной части передней поверхности лопатки, выполнены в виде полусферы или верхней части полусферы, отношение радиуса полусферы к толщине пластин равно 0,3-1,0, отношение высоты выступа равно 1/5-1,0 радиуса, выступы расположены рядами, расстояние между рядами выступов и высота выступов соизмеримы, выступы в рядах расположены на расстоянии, соизмеримом с высотой выступов, ближние к сторонам пластин выступы расположены так, чтобы радиус полусферы плавно сопрягался с радиусом пересечения боковых и передних поверхностей, выступы расположены в шахматном порядке, передняя поверхность пластин, расположенных, по крайней мере, на периферийной части лопатки, выполнена выпуклой, выпуклость выполнена дугообразной, а отношение длины к ее хорде равно 1,1-1,4, верхняя сторона лопатки между ее боковыми сторонами и местом соединения лопатки с корпусом имеет скосы, направленные наружу вниз от корпуса, скосы выполнены под углом 30°, твердосплавные пластины расположены на боковых сторонах лопатки, твердосплавные пластины расположены на верхней стороне лопатки, твердосплавные пластины расположены на наиболее изнашиваемых участках лопатки.

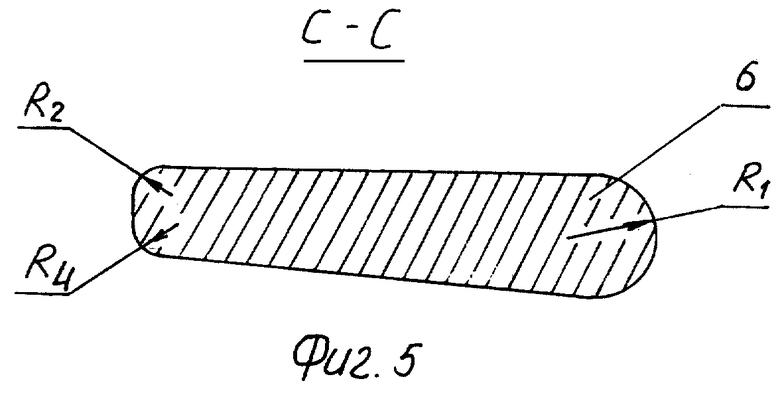

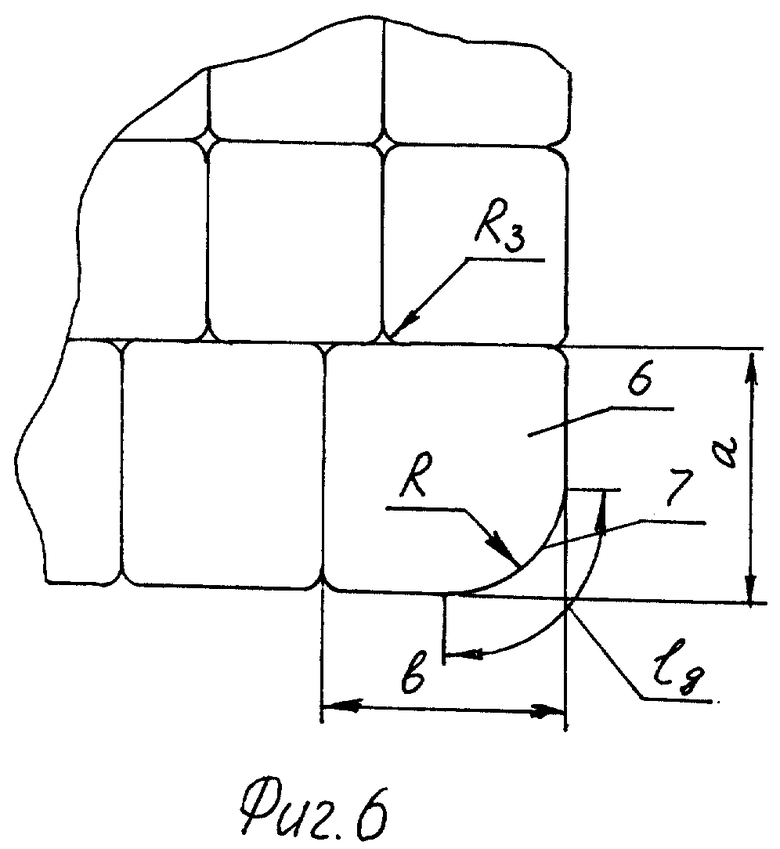

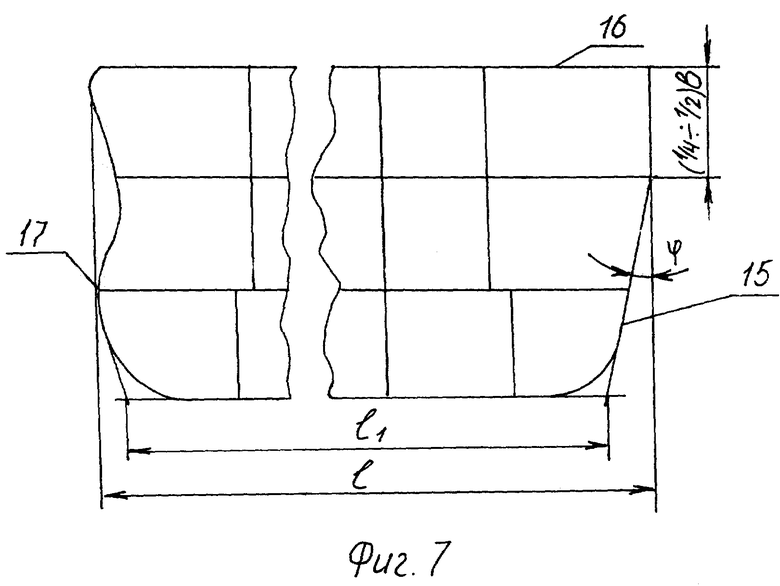

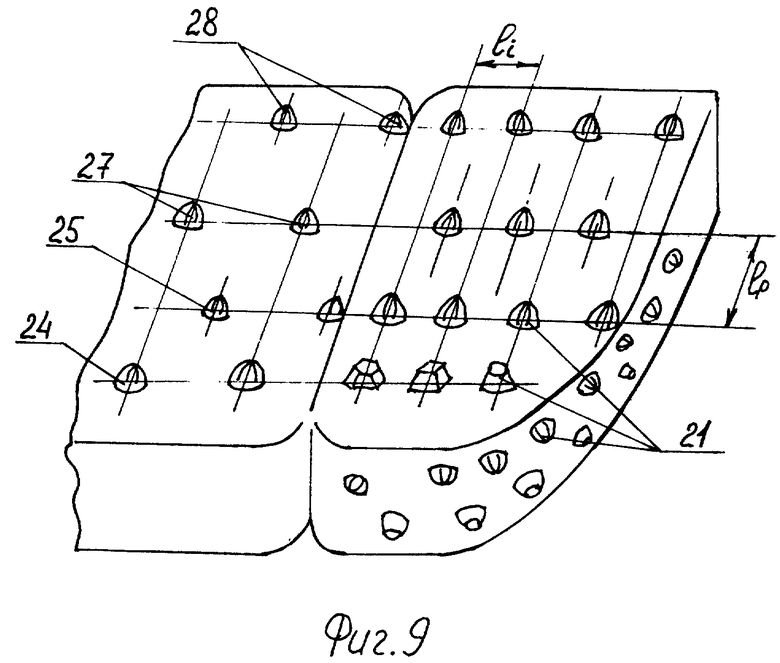

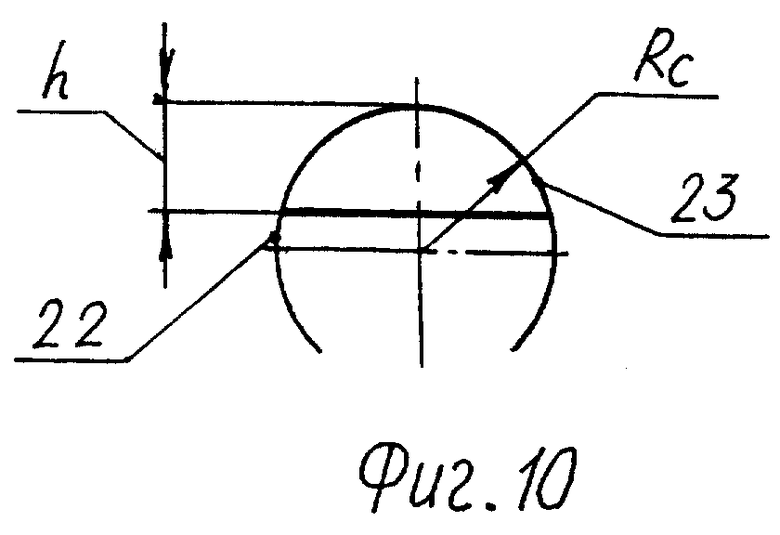

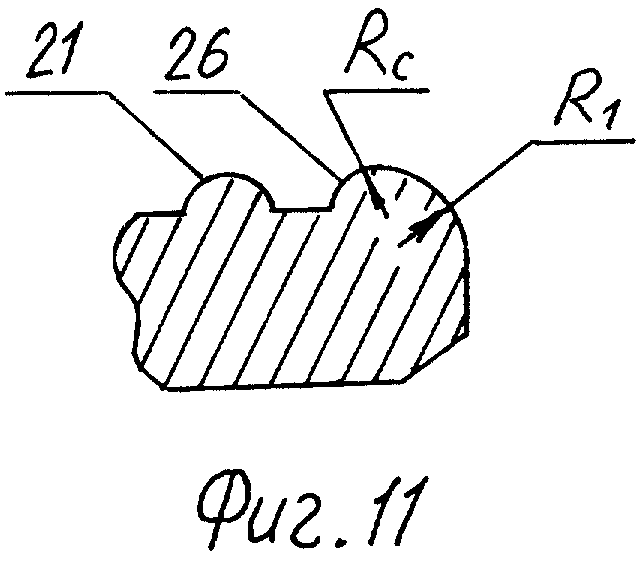

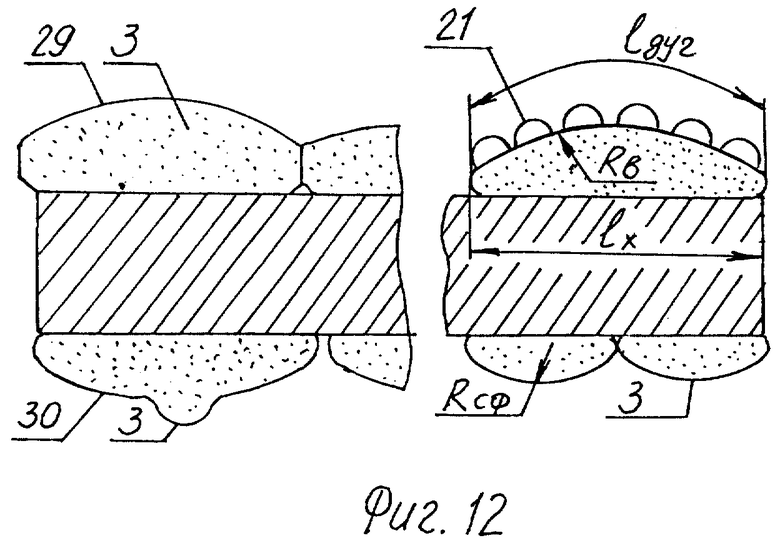

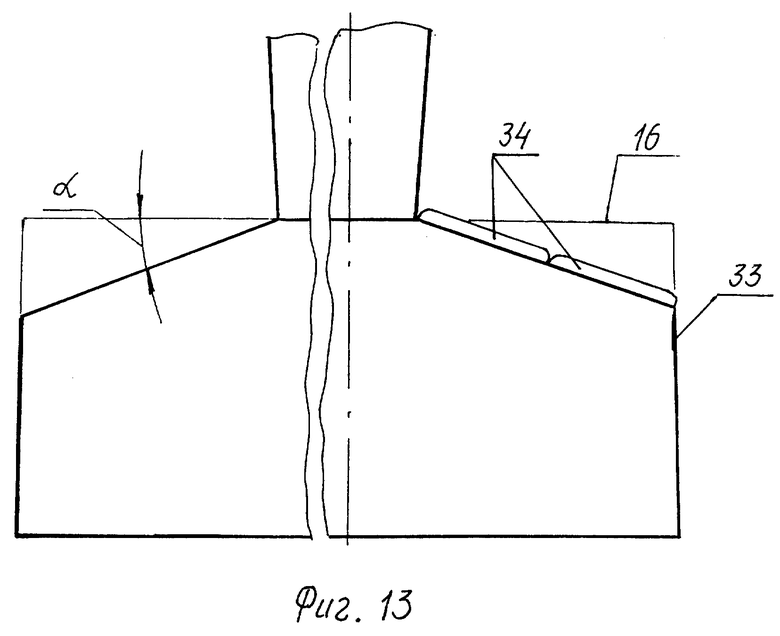

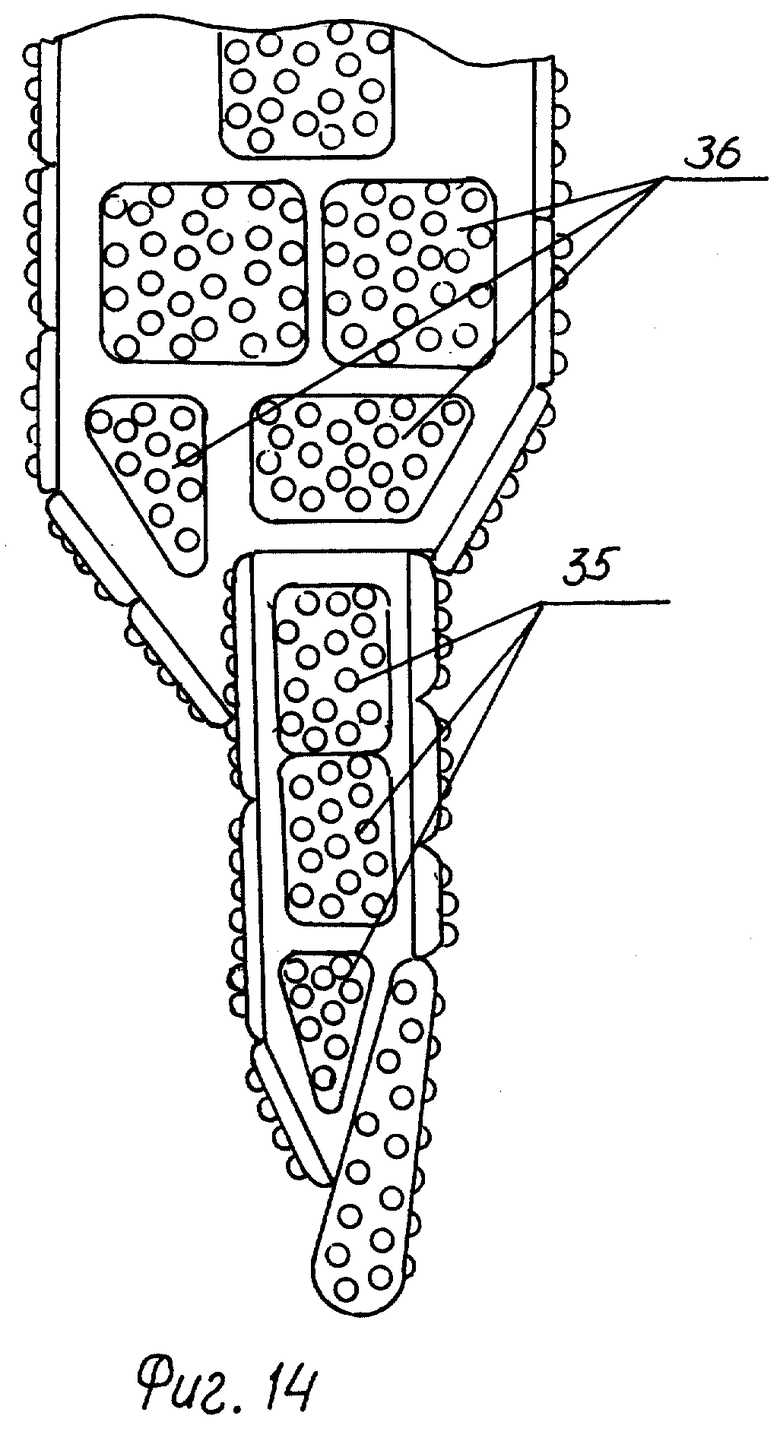

На фиг.1 показан вид сбоку на инструмент, на фиг.2 и 3 - соответственно вид А и Б по фиг.1 на переднюю и заднюю поверхности лопатки, на фиг.4 и 5 - соответственно В-В и С-С по фиг.2, на фиг.6 - фрагмент лопатки инструмента, на фиг.7-8 - примеры выполнения контуров лопатки, на фиг.9 - пример исполнения пластин с выступами, на фиг.11 - пример размещения выступов на пластине, на фиг.10 - пример исполнения формы выступа, на фиг.12 - пример исполнения пластин с выпуклой передней поверхностью, на фиг.13 - пример исполнения формы лопатки, на фиг.14 - пример оснащения инструмента твердосплавными пластинами, на фиг.15 - схема работы инструмента.

Инструмент состоит из корпуса 1 шпалоподбойки, закрепленной на корпусе лопатки 2, оснащенной твердосплавными пластинами 3 с передней и задней ее поверхностей. Указанные поверхности могут быть оснащены твердосплавными пластинами по части (левая часть фиг.2) своей площади или полностью (правая часть фиг.2). На передней и задней поверхностях лопатки пластины 4, расположенные на периферийной части, выполнены также из твердосплавного материала, но его свойства по некоторым параметрам превосходят свойства того твердосплавного материала, из которого выполнены остальные, не расположенные на периферийной части пластины 5. К таким параметрам пластин 6, исходя из желаемого результата повысить только ресурс или ресурс и работоспособность за счет повышения сопротивляемости материала разрушению и сколам при случайных соударениях с рельсом, подкладкой, шпалой и т.д., отнесены (это известно из общего уровня техники) ударная вязкость, трещиностойкость, удельная работа пластической деформации, прочность на изгиб. Достаточно одного из параметров, возможно сочетание нескольких из них. Возможно также использование параметра прочность на сжатие, но предпочтительнее прочность на изгиб, исходя из анализа сил, действующих на пластины при частично изношенном материале самого основания лопатки, на котором закреплены, например пайкой, пластины.

В качестве примера в таблице даны параметры, определяющие эксплуатационные свойства пластин, расположенных на различных участках лопатки. Возможно также сочетание других материалов.

Работа инструмента, в котором использован только признак повышения параметров материалов, расположенных на периферии лопатки, состоит в следующем.

Рабочий орган шпалоподбойной машины выставляет инструменты относительно шпал Ш, несущих рельс Р, движением П1 с наложением вибраций заглубляет инструменты (от 12 до 32 штук одновременно) в балласт Б (щебень, мрамор, галька различных фракций), затем качательным движением B1 уплотняет балласт под шпалами. По окончании работ обратным направлением движений инструменты выводятся в исходное положение. Во всех циклах работы инструмент находится в условиях сложнонапряженного состояния. Максимальные нагрузки лопатка испытывает во время заглубления (П1) и поворота (B1) инструмента. Условия напряжения пластин, расположенных на разных участках, различны. Наиболее сложны условия нагружения, особенно по соударению с балластом, а также по случайным соударениям с рельсом Р, шпалой Ш и т.д. у пластин, расположенных на периферии лопатки. Соответственно, чем выше у материала этих пластин будут параметры, определяющие способность работать в условиях удароциклического нагружения, тем выше будет ресурс и работоспособность инструмента. Оснащать всю площадь передней или передней и задней поверхностей твердосплавными пластинами, выполненными из такого материала нецелесообразно по следующим причинам:

- остальные пластины преимущественно работают в условиях сжатия, а прочность на сжатие, как правило, выше у тех материалов, у которых ударная прочность ниже, т.е. это конкурирующие параметры;

- стоимость материалов тем выше, чем выше параметры, определяющие способность материала работать в условиях удароциклических нагружений.

Сравнение инструмента, изготовленного с пластинами из ВК8 полностью, и инструмента, у которого на периферии размещены пластины ВК15КС, а остальные пластины из ВК8, показало, что ресурс последнего возрос с 60 до 140 километров пройденного железнодорожного пути, работоспособность (время отказа инструментов из-за сколов и выкрашивания пластин) возросла в 2,5-3 раза.

Технический результат возрастает, если крайние нижние пластины 6 выполнены дугообразными (линия 7, фиг.6) между боковой стенкой и нижней стороной лопатки. При заглублении инструмента в балласт (и при ударе о рельс или шпалу краем лопатки) дугообразность, в том числе исполнение по радиусу R, создаст условия лучшей сопротивляемости пластин сколу за счет превалирования сжимающих напряжений над растягивающими и за счет разложения сил, обеспечивающих не столько рез пластины, сколько изгиб корпуса шпалоподбойки, что предохраняет пластину от скола и разрушения. Расчеты и примеры исполнения показали, что дугообразность в форме радиуса R наиболее эффективна в том случае, когда отношение длины дуги lдуг к сумме длин (а+в) сторон пластины, сопрягаемых дугой 7, равно 0,15-0,6. Меньшие величины указанного отношения слабо отражаются на техническом результате, большие не оправданы из-за возможного изгиба корпуса шпалоподбойки при больших фракциях плотного балласта.

Технический результат возрастает, если пластины, расположенные на периферии, в местах пересечения передних и боковых поверхностей со стороны (сечение В-В) или сторон (сечение В-В и С-С), выходящих на периферию лопатки, выполнены с округлением радиусом R1. Радиус повышает прочность кромки пластины и тем самым повышает сопротивляемость сколу и выкрашиванию. Расчеты показывают, что радиус r1 целесообразно иметь соизмеримым с толщиной t пластины, в частности равным 0,8t.

Технический результат возрастает, если остальные стороны этих пластин выполнить с фаской f1 или округлением радиусом R1, либо с фаской f2 или округлением радиусом R2. Эти стороны менее подвержены ударным воздействиям, но они взаимодействуют с кусками (в том числе остроганными) балласта и упрочнение их фаской или радиусом повысит сопротивляемость пластин выкрашиванию или сколу. Практика показывает, что целесообразно отношение длины фаски lf1 к толщине t пластины в диапазоне 0,2-0,4. При исполнении пластин с округлением радиус R2 целесообразно иметь соизмеримым с третью толщины пластины.

Разрушение выкрашиванием и сколом от взаимодействия с балластом можно снизить, если кромки на пересечении боковых поверхностей всех пластин (все фронтальные пересечения боковых поверхностей пластин, фиг.6) скруглить, например выполнить с радиусом R3. Это позволит повысить прочность кромок пластин и повысить их трещиностойкость. Предпочтительно иметь радиус округления R3 равным (0,1-0,4)t.

Для обеспечения лучшей смачиваемости припоем задних поверхностей и стыкуемых между собой боковых поверхностей пластин при закреплении их на материале лопатки (это повышает ресурс инструмента) целесообразно пересечение боковых и задних поверхностей пластин выполнить с фаской f1 или радиусом R4, либо с фаской f2 или радиусом R1. Отношение длины фаски lf1 к толщине t пластины целесообразно в диапазоне 0,1-0,3. При исполнении пересечений округленными радиусом R4 целесообразно выбирать отношение радиуса к толщине из диапазона 0,15-0,4.

Учитывая тот факт, что стоимость твердосплавных материалов растет с повышение ударной вязкости, трещиностойкости, удельной работы пластической деформации и прочности (на изгиб), можно снизить объем затрат на изготовление инструмента. Для этого можно использовать пластины, располагаемые на передней и задней поверхностях лопатки с различными значениями этих параметров. На тех участках лопатки, где условия нагружения сложнее, там нужно закрепить пластины с высокими значениями этих параметров. Например, пластина 8 подвержена ударным нагрузкам (в том числе об рельс) значительно больше, чем пластины 9 и 10, поэтому их материал может (должен) иметь меньшую ударную вязкость. Исполнение может быть следующим: пластина 8 выполнена из ВК15КС, пластина 9 - из ВК12КС, а пластина 10 - из ВК10С.

Наиболее сложные условия нагружения испытывают пластины 6, расположенные крайними нижними на передней поверхности лопатки. По мере удаления от них по боковым и нижней сторонам пластины могут иметь меньшие значения указанных параметров. Так, материал пластин 11 и 13 может иметь меньшие значения параметров, чем материал пластин 10. В свою очередь материал пластин 12 и 14 может иметь еще меньшие значения этих параметров (но должен превосходить значения этих параметров пластин 5).

Можно снизить нагрузку на нижние пластины при заглублении инструмента и обеспечить деформацию корпуса без скола пластин при соударении с рельсом путем изменения формы лопатки (в указанных известных решениях она прямоугольная). Для этого боковые стороны лопатки можно выполнить с фронтальным скосом 15 с уменьшением длины нижней стороны (l>l1). Расчеты показывают, что целесообразен угол скоса ϕ=10-30 градусов. Начинать скос от верхней стороны 16 лопатки не следует, т.к. это ослабляет верхние углы лопатки, ведет к повышению их изгиба. Начинать скос целесообразно на расстоянии (1/4-1/2)в от верхней стороны.

В зависимости от способности корпуса инструмента к изгибу (пружинению) при соударении с рельсом, а также в зависимости от размера фракций балласта и его свойств лопатка по боковым сторонам и в местах пересечения боковых и нижних сторон может быть выполнена криволинейной (линия 17). Профилем криволинейности можно повысить ресурс и особенно работоспособность путем снижения сколов. Криволинейность не должна обеспечивать снижения прочности верхних углов 18 пластины либо начинаться на верхней трети ширины в лопатки при исполнении криволинейности в виде выпуклой дугообразной формы 19. Наиболее просто криволинейность выполнить выпуклой 20 с уменьшением длины l1 нижней стороны лопатки (это схоже с использование скосов 15, но дает более благоприятный характер нагружения). В частности, проще криволинейность выполнить дугообразной, в том числе с радиусом R5, а отношение длины дуги к ее хорде целесообразно выбирать из диапазона 1,2-1,6.

Частичное упрочнение пластин и более благоприятный характер взаимодействия с частицами и кусками балласта (а значит повышение ресурса) может быть достигнуто при выполнении выступов 21 на тех поверхностях, которые контактируют с балластом. По крайней мере выступы могут быть выполнены хотя бы на ее передней поверхности. Размеры, форма и конфигурация выступов могут быть различными, наиболее просто изготовить пластины с выступами, выполненными в виде полусферы 22 или ее верхней части 23. Отношение радиуса Rс полусферы к толщине пластины t целесообразно в интервале 0,3-1,0, а высота h выступа равна (0,2-1,0)Rc. Выступы могут быть расположены рядами 24 и 25. Расстояние lр между рядами выступов целесообразно иметь соизмеримым с высотой выступов (для обычных размеров фракций балласта). Расстояние li между выступами в рядах целесообразно выбирать в тех же пределах. Для снижения концентраций напряжений краев пластины целесообразно, чтобы профиль выступа в пересечении сторон пластин сопрягались плавно. Например, ближние к сторонам пластин выступы 26 располагались так, чтобы радиус полусферы Rс плавно сопрягался с радиусом r1 пересечения боковых и передних поверхностей пластин. В том числе целесообразно, чтобы выступы 27 и 28 располагались в шахматном порядке.

Повышенную сопротивляемость трещинообразованию при изгибе пластин (вместе с материалом лопатки) и более благоприятный характер распределения внутренних напряжений можно обеспечить при исполнении рабочих поверхностей пластин не плоскими, а выпуклыми 29, 30. По крайней мере выпуклыми могут (должны) быть передние поверхности пластин, расположенные на периферии лопатки. Выпуклость может быть разной формы, но наиболее просто ее исполнить дугообразной, в том числе радиусом (RB). Выпуклость может быть только в одном направлении (например, по стороне а, фиг.6) или в обоих направлениях (стороны а и в) передней поверхности. Во втором случае это может быть часть сферы радиусом Rсф. Целесообразно иметь отношение длины lдуг к ее хорде (стороне а или в) равным 1,1-1,4.

При выводе инструмента из балласта его куски и частицы интенсивно изнашивают верхнюю сторону лопатки. В частности, при совершении качательного движения B1 в обратном направлении часть кусков балласта зажимаются (закусываются) либо верхними сторонами лопаток двух соседствующих инструментов 31 и 32, либо между верхними сторонами лопаток и рельсом. Это приводит частично к выкрашиванию пластин. Повысить ресурс инструмента можно, если верхнюю сторону 16 лопатки между местом соединения лопатки с корпусом и боковыми поверхностями 33 выполнить со скосами, направленными наружу вниз. Это облегчит работу инструмента. Угол ϕ наклона скосов более 30° не целесообразен, т.к. может привести к заметному уменьшению рабочих площадей лопатки. Для повышения ресурса инструмента твердосплавные пластины могут быть расположены на верхней стороне (скосах) лопатки (позиция 34), на боковых сторонах (позиция 35), на наиболее изнашиваемых участках (позиция 36) корпуса.

Сравнительные данные по параметрам различных твердосплавных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛОПАТКА ШПАЛОПОДБОЙКИ | 2002 |

|

RU2211275C1 |

| ИНСТРУМЕНТ ШПАЛОПОДБИВОЧНОЙ МАШИНЫ | 2002 |

|

RU2239016C2 |

| ЛОПАТКА ШПАЛОПОДБОЙНОЙ МАШИНЫ | 2002 |

|

RU2263173C2 |

| ВСТАВКА ДЛЯ ЛОПАТКИ ШПАЛОПОДБОЙКИ И ЛОПАТКА ШПАЛОПОДБОЙКИ | 1989 |

|

RU2061816C1 |

| ШПАЛОПОДБОЙКА | 2003 |

|

RU2240397C1 |

| Лопатка шпалоподбойки | 2018 |

|

RU2691546C1 |

| ЛОПАТКА ШПАЛОПОДБОЙКИ ШПАЛОПОДБИВОЧНОЙ МАШИНЫ | 2012 |

|

RU2492286C1 |

| ЛОПАТКА ШПАЛОПОДБОЙКИ ШПАЛОПОДБИВОЧНОЙ МАШИНЫ | 2009 |

|

RU2407845C1 |

| Лопатка подбойки шпалоподбивочной машины | 2018 |

|

RU2691684C1 |

| ШПАЛОПОДБОЙКА | 2003 |

|

RU2236494C1 |

Изобретение относится к шпалоподбивочным машинам, осуществляющим уплотнение балласта железнодорожного пути. Инструмент рабочего органа шпалоподбивочной машины содержит корпус шпалоподбойки с лопаткой, оснащенной твердосплавными пластинами по всей или части площади ее передней или передней и задней поверхностей. Твердосплавные пластины, расположенные по периферийной части передней и задней поверхностей лопатки, выполнены из материала, имеющего более высокие, чем у остальных пластин, ударную вязкость, трещиностойкость, удельную работу пластической деформации, прочность на изгиб либо сочетание этих параметров. На различных участках периферийной части передней или передней и задней поверхностей лопатки размещены пластины, имеющие различную ударную вязкость, трещиностойкость, удельную работу пластической деформации, прочность на изгиб либо сочетание этих параметров. Крайние нижние пластины выполнены дугообразными между боковой стенкой и нижней стенкой лопатки. Кромки на пересечении боковых поверхностей всех пластин округлены. Пересечения боковых и задних поверхностей пластин выполнены с фаской или округлены. Все фронтальные пересечения боковых поверхностей этих или/и остальных пластин округлены, пересечения их боковых и задних поверхностей выполнены с фаской или округлены. Лопатка по боковым сторонам и в местах пересечения боковых с нижней стороной выполнена криволинейной или с фронтальным скосом в сторону уменьшения длины нижней стороны лопатки. Пластины, расположенные по меньшей мере на периферийной части передней поверхности лопатки выполнены с выступами. Техническим результатом данного изобретения является повышение ресурса и работоспособности инструмента. 28 з.п. ф-лы, 15 ил., 1 табл.

| ВСТАВКА ДЛЯ ЛОПАТКИ ШПАЛОПОДБОЙКИ И ЛОПАТКА ШПАЛОПОДБОЙКИ | 1989 |

|

RU2061816C1 |

| Путь и путевое хозяйство | |||

| Металлический водоудерживающий щит висячей системы | 1922 |

|

SU1999A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| US 5261763, 16.11.1993 | |||

| GB 1418964, 24.12.1975. | |||

Авторы

Даты

2005-01-10—Публикация

2002-07-15—Подача