Предлагаемое изобретение относится к железнодорожным путейным машинам для выправки пути и подбивки шпал путем уплотнения балласта, в частности к рабочей части инструмента (шпалоподбойки), устанавливаемого в рабочие органы шпалоподбойной машины, преимущественно может использоваться в учебных и тренировочных шпалоподбоечных работах.

Известно (Патент RU 2061816. Вставка для лопатки шпалоподбойки и лопатка шпалоподбойки) устройство, в котором лопатка, выполненная в форме плиты, крепится к корпусу шпалоподбойки, содержит переднюю и заднюю поверхности, боковые стенки, нижнюю и верхнюю стороны, по передней поверхности с нижней стороны (частично по передней и задней поверхностям) оснащена пластинами, выполненными из твердосплавного материала. Эти пластины защищают часть рабочих площадей лопатки от чрезмерного износа. Остальная часть рабочих площадей, по крайней мере, на передней и задней поверхностях лопатки защищена слоем скрапа дробленого карбида вольфрама, для чего карбид включается в специальную легированную сталь и связывается с нею. По крайней мере, слоем скрапа защищается остальная часть площади передней или задней поверхностей. Это позволяет обеспечить определенный ресурс работы шпалоподбойки.

Однако затраты на изготовление такой лопатки не оправданы для шпалоподбоек, используемых в учебных и тренировочных целях. Дело в том, что ученики оператора шпалоподбойной машины, осваивая специальность, не всегда в состоянии правильно выставить рабочие органы машины относительно шпал и рельсов. Это приводит к соударениям лопаток о шпалы или рельсы, влечет за собой выкрашивание твердосплавных пластин и отказам шпалоподбойки (их на машине от 16 до 32 штук). Подобные случайные соударения возможны также при работе операторов, особенно в местах расположения стрелок. Подобное возможно также в период весенних тренировок операторов (после утраты навыков за зимнее время, т.к. подбивочные работы на мерзлом балласте не проводятся).

Дополнительным недостатком указанного устройства является низкая работоспособность лопаток шпалоподбойки в силу следующих причин:

а) пересечение боковых стенок лопатки и пластин с нижней стороной выполнено прямоугольным (острокромочно). При таком исполнении наружные нижние грани крайних пластин плохо сопротивляются ударным нагрузкам и быстро выкрашиваются либо скалываются;

б) такое исполнение крайних пластин при ударе о рельс или шпалу не создает условий для амортизации (пружинения) нагрузки за счет корпуса шпалоподбойки, что приводит к сколу пластины;

в) так как материал самой лопатки менее износостойкий в условиях абразивного изнашивания при взаимодействии с гранитным или мраморным балластом, чем твердосплавной материал пластинок, то по мере работы боковые стенки лопатки выше пластин, изнашиваясь, оголяют кромку пластины. Кромка при ударе о рельс или шпалу (при выводе шпалоподбойки из балласта) либо при заклинивании крупных кусков балласта между соседними шпалоподбойками скалывается.

Техническим результатом предлагаемого решения является снижение затрат на изготовление (лопаток) шпалоподбоек и повышение их работоспособности. Технический результат достигается за счет того, что твердосплавными пластинками оснащаются только участки лопатки, работающие в наиболее сложных условиях нагружения, площадь остальных участков защищается износостойким наплавочным материалом, геометрия лопатки и пластин в наиболее нагруженных участках выбрана с позиций повышения сопротивления разрушению в условиях ударно-циклического нагружения, а пластины, размещенные на разных участках лопатки, выполнены из материалов, обладающих разной способностью сопротивляться разрушению выкрашиванием и сколом.

Таким образом, причинно-следственная связь между техническим результатом и средствами его достижения состоит в обеспечении необходимого уровня защищенности от износа, выкрашивания и скола персонифицированно к каждому участку рабочих поверхностей лопатки.

Ограничительные признаки: лопатка, выполненная в форме плиты и закрепленная на корпусе шпалоподбойки, содержащая переднюю и заднюю поверхности, боковые стенки, нижнюю и верхнюю стороны, оснащенная частично по передней и задней поверхностям твердосплавными пластинками.

Отличительные признаки: пластины расположены на периферии указанных поверхностей или, по крайней мере, на периферии передней поверхности, остальная часть площади поверхностей защищена износостойким наплавочным материалом, пересечения боковых стенок и нижней стороны лопатки и соответствующие стороны пластин, расположенных в месте пересечения, выполнены дугообразными с уменьшением длины нижней стороны, пластины, размещенные на различных участках периферии, выполнены из материалов с различными ударной вязкостью, трещиностойкостью, удельной работой пластической деформации либо сочетанием этих параметров.

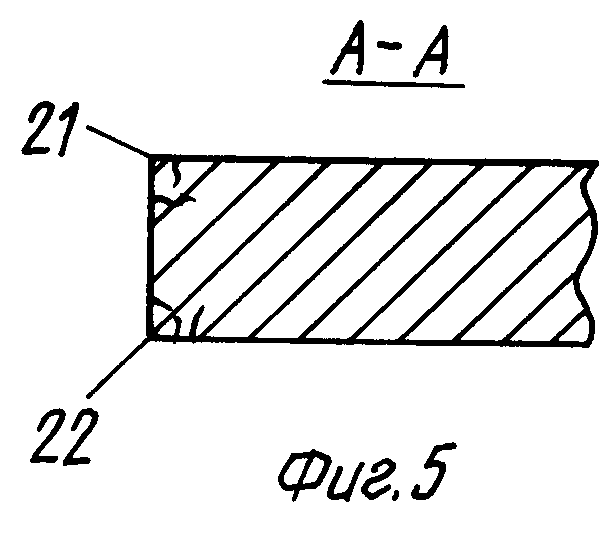

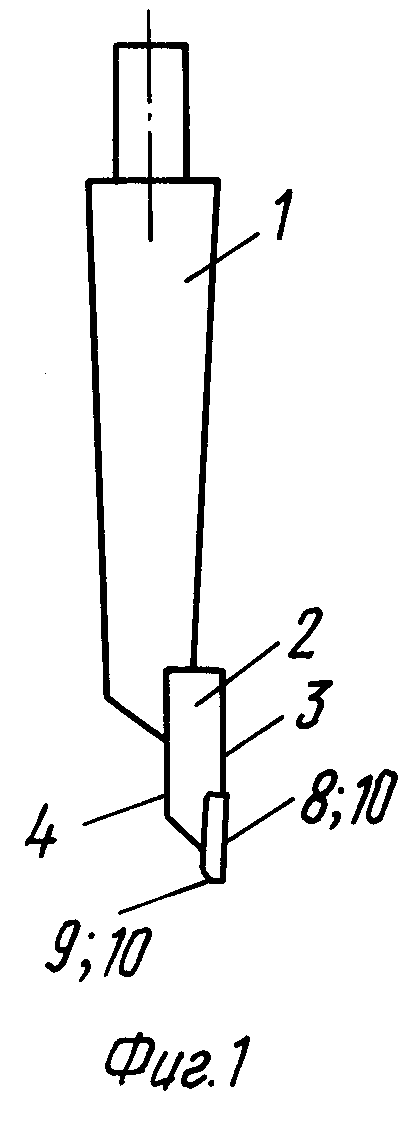

На фиг. 1 показано принципиальное устройство шпалоподбойки; на фиг.2 - вид на переднюю поверхность шпалоподбойки; на фиг.3 - схема взаимодействия лопатки с рельсом при случайном соударении; на фиг.4 - примеры расположения пластин; на фиг.5 - схема трещинообразования на островершинных кромках пластины; на фиг.6 - исполнение пластин с округлением кромок и граней.

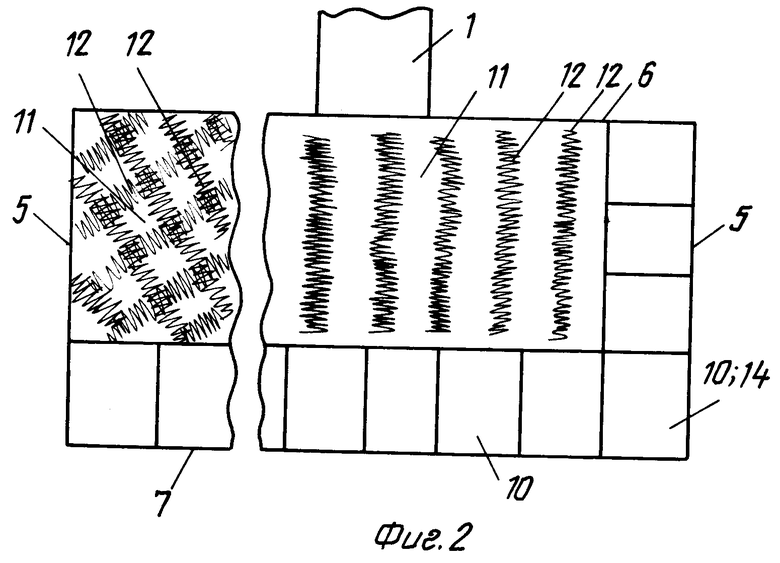

Устроена шпалоподбойка и лопатка следующим образом. На корпусе 1, вставляемом в рабочий орган шпалоподбойной машины, закреплена лопатка 2, выполненная в форме (прямоугольной) плиты. Лопатка имеет переднюю поверхность 3, работающую в наиболее сложных условиях нагружения, заднюю поверхность 4, боковые стенки 5, верхнюю 6 и нижнюю 7 стороны. Лопатка частично (т.е. не по всей площади) по передней (участок 8) и задней (участок 9) поверхностям оснащена (защищена от износа при взаимодействии с балластом) пластинами 10, выполненными из твердосплавных материалов. Остальная часть 11 площади этих поверхностей защищена износостойким наплавочным материалом, нанесенным на материал лопатки сплошным слоем или наплавленными валками 12. Взаимное расположение валков и их геометрические размеры могут быть различными. Выбор материала валков связан с абразивными свойствами балласта. С этим связана также толщина сплошного слоя. В качестве таких наплавочных материалов могут быть использованы ПП111, НП125, Р6М5, дающие твердость HRC55-65, что вполне достаточно для заявляемого решения.

Твердосплавные пластины могут быть расположены только в нижнем ряду (левая часть фиг. 2, т.е. расположены на периферии передней поверхности по нижней стороне лопатки) или в том числе и по боковым стенкам (правая часть фиг. 2). Во втором случае лопатка защищена лучше и соответственно работоспособность шпалоподбойки выше.

Аналогично пластины могут быть расположены на задней поверхности лопатки.

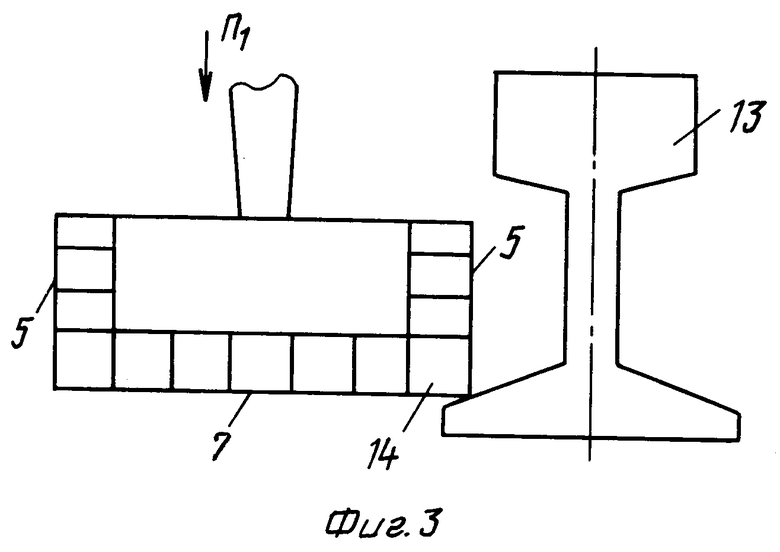

Шпалоподбойки вводятся в балласт поступательным перемещением П1 с вибрациями. При соударении с рельсом 13 пластины 14, расположенные на пересечении боковых стенок 5 и нижней 7 стороны лопатки, подвергаются сложным условиям нагружения. Исполнение лопатки и соответственно пластин в указанных пересечениях дугообразными (линия 15) с уменьшением длины нижней стороны лопатки создает более благоприятные условия нагружения пластин в области указанных пересечений из-за соответствующего разложения действующих сил, снижает вероятность скола пластин и повышает работоспособность.

Такое исполнение пластин и лопатки не исключает соударений с рельсом или шпалой, поэтому для снижения выкрашивания пластин, расположенных на указанных пересечениях, целесообразно использовать материал, у которого сопротивляемость разрушению при ударно-циклическом нагружении выше, чем у пластин 16, работающих в более легких условиях нагружения.

Таким образом, целесообразно пластины, размещенные на различных участках периферии, выполнять из материалов с различными ударной вязкостью, трещиностойкостью, удельной работой пластической деформации или их сочетанием, т. к. из материаловедения твердых сплавов известно, что именно эти параметры, в первую очередь, характеризуют способность твердых сплавов сопротивляться разрушению при ударно-циклическом нагружении, реализуемом при работе шпалоподбойки.

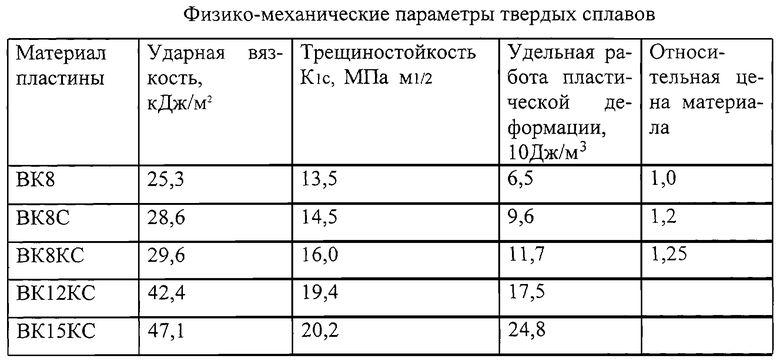

В таблице приведены сведения по указанным параметрам отдельных твердосплавных материалов, что позволяет выбрать необходимое сочетание работоспособности шпалоподбойки и затрат на ее изготовление.

В качестве примеров такого исполнения лопатки реализовали варианты:

а) все пластины выполнены из ВК8;

б) пластины 14 выполнены из ВК15КС, остальные пластины из ВК8. Работоспособность шпалоподбойки, выполненной по варианту Б, выросла (из 10 ударов о рельс в варианте А наблюдались сколы одной и более пластинок в 8 случаях, в варианте Б было только два скола: один раз скололась пластина 14, другой раз - стыковой участок пластин 14 и 20).

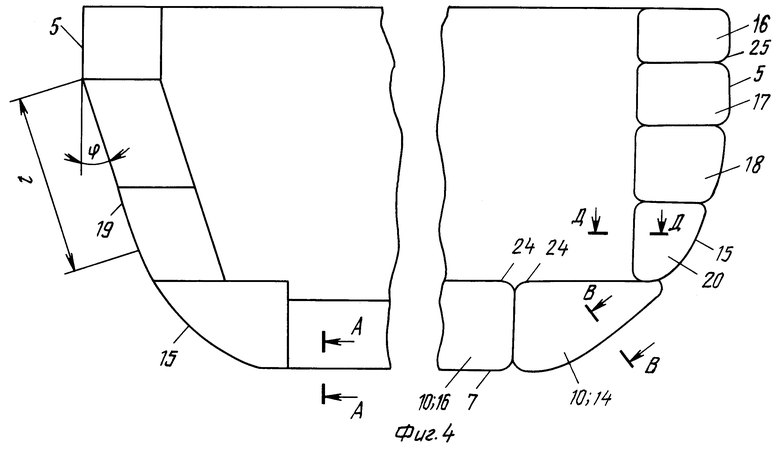

С позиций снижения затрат на изготовление лопатки оправдано решение, что по мере удаления от крайних нижних пластин 14 параметры материалов пластин могут снижаться. По меньшей мере может снижаться ударная вязкость (чем она выше, тем выше стоимость материала). Так, ударная вязкость у пластины 16 может быть меньше, чем у пластины 17. Соответственно у 17 меньше, чем у 18 и т. д. Таким образом, чем меньше уровень ударно-циклического нагружения пластины, тем меньше необходимость ее материалу иметь высокую ударную вязкость.

В качестве примеров исполняли лопатки по вариантам:

а) пластина 14 выполнена из ВК12КС, остальные - из ВК8;

б) пластина 14 выполнена из ВК12КС, пластина 20 - из ВК8КС, остальные - ВК8;

в) пластина 14 выполнена из ВК12КС, пластина 20 - из ВК8КС, пластина 18 - из ВК8С, остальные - ВК8.

Работоспособность лопаток (в равных условиях испытаний) по указанным вариантам сопоставима, но стоимость материалов тем ниже, чем ниже ударная вязкость.

Размеры (например, радиус), характеризующие дугообразность лопатки в месте пересечения боковых стенок и нижней стороны, взаимосвязаны с конструкцией лопатки и свойствами балласта. Более благоприятный характер нагружения из-за соответствующего распределения сил будет, если на боковых стенках лопатки (выше дугообразного участка 15) выполнить скосы 19, сопрягаемые с дугообразным участком 15. Длина L скосов и угол ϕ их наклона могут быть различными, что зависит от размеров лопатки и свойств балласта.

Вибрационный характер взаимодействия твердосплавных пластинок лопатки с частицами балласта приводит к тому, что островершинные кромки (например, 21 и 22) пластин разрушаются не по механизму абразивного износа, а выкрашиванием и сколом. Это интенсифицирует снижение работоспособности шпалоподбойки. Округление (радиусом 23 или фаской 24) кромок повышает их работоспособность за счет целесообразного распределения усилий и обеспечения сил сжатия, что наиболее благоприятно для твердого сплава.

Из этих же соображений целесообразно округление всех мест пересечения 24 и 25 поверхностей, стенок и сторон пластин.

Предложенное решение позволяет повысить работоспособность шпалоподбойки и снизить затраты на ее изготовление.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ РАБОЧЕГО ОРГАНА ШПАЛОПОДБОЙНОЙ МАШИНЫ | 2002 |

|

RU2244055C2 |

| ИНСТРУМЕНТ ШПАЛОПОДБИВОЧНОЙ МАШИНЫ | 2002 |

|

RU2239016C2 |

| ЛОПАТКА ШПАЛОПОДБОЙНОЙ МАШИНЫ | 2002 |

|

RU2263173C2 |

| ЛОПАТКА ПОДБОЙКИ ШПАЛОПОДБОЙНОЙ МАШИНЫ | 2002 |

|

RU2232840C1 |

| ИНСТРУМЕНТ ШПАЛОПОДБОЙНОЙ МАШИНЫ | 2002 |

|

RU2238362C2 |

| ЛОПАТКА ПОДБОЙКИ ШПАЛОПОДБИВОЧНОЙ МАШИНЫ | 2002 |

|

RU2258779C2 |

| ИНСТРУМЕНТ ШПАЛОПОДБИВОЧНОЙ МАШИНЫ (ВАРИАНТЫ) | 2005 |

|

RU2337202C2 |

| ЛОПАТКА ШПАЛОПОДБИВОЧНОГО ИНСТРУМЕНТА | 2004 |

|

RU2278917C2 |

| ПОДБОЙКА ШПАЛОПОДБИВОЧНОЙ МАШИНЫ | 2002 |

|

RU2232839C1 |

| ЛОПАТКА ШПАЛОПОДБОЙКИ ШПАЛОПОДБИВОЧНОЙ МАШИНЫ | 2012 |

|

RU2492286C1 |

Изобретение относится к инструменту железнодорожных путейных машин для выправки пути и подбивки шпал и может быть использовано в качестве учебного инструмента при тренировках и обучении учеников операторов машин. Сущность изобретения заключается в том, что твердосплавные пластины расположены на периферии передней и задней поверхностей лопатки, остальная ее площадь защищена износостойким наплавочным материалом. Пересечение боковых стенок с нижней стороной выполнено дугообразным. Пластины выполнены с различной ударной вязкостью, трещиностойкостью, удельной работой пластической деформации либо сочетанием этих параметров. Технический результат, достигаемый изобретением, заключается в снижении затрат на изготовление лопаток шпалоподбоек и повышении их работоспособности. 3 з.п.ф-лы, 6 ил., 1 табл.

| ВСТАВКА ДЛЯ ЛОПАТКИ ШПАЛОПОДБОЙКИ И ЛОПАТКА ШПАЛОПОДБОЙКИ | 1989 |

|

RU2061816C1 |

| US 3971323, 27.07.1976 | |||

| US 5261763, 16.11.1993 | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| БЕЛЯЕВ А.С., ГЕРАСИМОВ А.В | |||

| Подбойки выправочно-подбивочно-рихтовочных машин повышенной износостойкости | |||

| Журнал "Тяжелое машиностроение" | |||

| Пуговица для прикрепления ее к материи без пришивки | 1921 |

|

SU1992A1 |

Авторы

Даты

2003-08-27—Публикация

2002-07-15—Подача