Изобретение относится к измерительной технике, а именно к устройствам с механическим принципом действия для измерения внутренних диаметров изделий, преимущественно статоров героторных гидромашин с винтовыми зубьями из упругоэластичного материала.

Известно устройство для измерения диаметров глубоких отверстий, включающее корпус с пазами, установленные в нем два центрирующих узла, измерительный узел, выполненный в виде конуса, установленного в корпусе с возможностью перемещения вдоль него, и двух измерительных наконечников, размещенных в пазах корпуса перпендикулярно его продольной оси и контактирующих с конусом, установленный в корпусе по его продольной оси шток, один конец которого жестко связан с конусом измерительного узла, и отсчетный узел, размещенный в корпусе и связанный со вторым концом штока [1]. Известная конструкция снабжена размещенной в корпусе пружиной, соединяющей первый центрирующий узел с корпусом, установленной в корпусе второй пружиной, соединяющей второй центрирующий узел с конусом измерительного узла, втулкой, размещенной на штоке с возможностью перемещения и фиксации относительно него, параллельными направляющими, жестко закрепленными внутри корпуса, конус измерительного узла выполнен с двумя параллельными плоскостями, взаимодействующими с направляющими, а шток выполнен гибким.

Недостатком известной конструкции является отсутствие механизма перемещения центрирующих конусов, что затрудняет ввод устройства в измеряемое отверстие, при этом происходит износ измерительных наконечников из-за продольного перемещения устройства в измеряемом отверстии. Другим недостатком конструкции является узкий диапазон измеряемых диаметров отверстий, при этом устройством невозможно замерять внутренние диаметры изделий, имеющих нецилиндрическую форму внутренней поверхности, например статоров героторных гидромашин с винтовыми зубьями из упругоэластичного материала.

Известно устройство для измерения диаметров отверстий, включающее полый цилиндрический корпус, размещенный в нем с возможностью осевого перемещения шток с конусом на одном конце, закрепленный на корпусе индикатор, взаимодействующий с другим концом штока, рукоятку-арретир, взаимодействующую со штоком, равномерно расположенные на корпусе вокруг штока измерительные наконечники, взаимодействующие с конусом [2]. В известной конструкции корпус и шток выполнены составными по длине из трех частей, из которых средняя и крайняя, несущая наконечники, сменные, на наружной поверхности средней части корпуса нанесена шкала линейных размеров, крайние части штока подпружинены по оси относительно корпуса в сторону средней части штока, а каждый из измерительных наконечников выполнен в виде шарнирно закрепленной одним концом на соответствующей крайней части корпуса пластины, вытянутой вдоль оси корпуса, с выступом в боковой части, предназначенным для взаимодействия с контролируемым отверстием, а точка контакта пластины с конусом расположена между указанными концом и выступом.

Недостатком известной конструкции является отсутствие дополнительного центрирующего элемента для точного ориентирования прибора в измеряемом отверстии. Другим недостатком конструкции является невозможность замера внутренних диаметров изделий, имеющих нецилиндрическую форму внутренней поверхности.

Известно устройство для измерения диаметров отверстий, включающее корпус, установленный в нем шток, две втулки, одна из которых жестко закреплена на штоке, а другая установлена на нем с возможностью осевого перемещения, шарнирно соединенные с втулками двухзвенники с измерительными элементами, предназначенными для взаимодействия с измеряемым отверстием, и отсчетный узел с наконечником, связанным со второй втулкой [3]. Известная конструкция снабжена кулачком, установленным в корпусе, подпружиненным относительно него и взаимодействующим со второй втулкой, зубчатым колесом, закрепленным на оси кулачка, зубчатой рейкой, взаимодействующей с колесом и установленной в корпусе с возможностью перемещения относительно него пластиной, торцы которой жестко закреплены на корпусе, одна плоская поверхность которой предназначена для взаимодействия с наконечником отсчетного узла, а противоположная - для взаимодействия с торцом зубчатой рейки.

Недостатком известной конструкции является сложность конструкции, требующая профилирования кулачка для перевода косинусоидального закона перемещения втулки в линейный закон перемещения зубчатой рейки. Кроме того, наличие фрикционной передачи между кулачком и втулкой не исключает проскальзывания, что может привести к погрешности замера. Другим недостатком конструкции является невозможность замера внутренних диаметров изделий, имеющих нецилиндрическую форму внутренней поверхности.

Наиболее близким к заявляемому изобретению является устройство для измерения внутреннего диаметра изделий с эластомерным покрытием, например статоров винтовых гидромашин, содержащее подвижный измерительный элемент, корпус, имеющий цилиндрическую наружную поверхность, и отверстие для размещения подвижного измерительного элемента, толкатель и отсчетное устройство, отверстие корпуса выполнено наклонным по отношению к оси наружной поверхности корпуса, подвижный измерительный элемент снабжен планкой, наружная поверхность которой имеет цилиндрическую форму, причем образующие цилиндрических поверхностей корпуса и планки параллельны между собой, а в корпусе выполнен продольный паз для размещения планки подвижного измерительного элемента [4].

Недостатком известного устройства является отсутствие центрирующего элемента для точного ориентирования в измеряемом отверстии, а также высокая погрешность измерения, вызванная окружным, в поперечном сечении отверстия, смещением планки поз. 6 при покачивании корпуса 1 в измеряемом отверстии с диаметром "D", см. фиг.2. Другим недостатком известного устройства является вычисление истинного значения диаметра изделий с использованием математических формул, содержащих тригонометрические функции.

Техническая задача, на решение которой направлено заявляемое изобретение, заключается в повышении точности и достоверности измерений внутренних диаметров изделий с винтовыми зубьями из упругоэластичного материала за счет выполнения его с тремя планками и тремя подвижными измерительными элементами, контактирующими с конусом плунжера, а также упрощении определения истинного значения измеряемых отверстий за счет обеспечения линейного закона перемещения штока к отчетному узлу относительно перемещения подвижных измерительных элементов и исключения математических вычислений.

Сущность технического решения заключается в том, что устройство для измерения внутренних диаметров изделий, преимущественно статоров гидромашин с винтовыми зубьями из упругоэластичного материала, содержащее отсчетное устройство, штангу и корпус, имеющий шток с возможностью его осевого перемещения, подвижный измерительный элемент, размещенный в наклонно расположенном отверстии корпуса по отношению к его центральной оси, при этом ось подвижного измерительного элемента пересекается с центральной осью штока, а подвижный измерительный элемент снабжен планкой, наружная поверхность которой имеет цилиндрическую форму, согласно изобретению выполнено с тремя подвижными измерительными элементами и тремя планками, а также включает в себя плунжер, установленный с возможностью осевого перемещения в корпусе, при этом передняя часть плунжера имеет коническую поверхность с углом 90° при вершине и контактирует с торцами подвижных измерительных элементов, причем ось каждого из подвижных измерительных элементов пересекается с осью конической поверхности плунжера под углом, равным половине угла конуса плунжера, а образующие каждой из планок компланарны оси конической поверхности плунжера, при этом устройство снабжено направляющими элементами, например, в виде установленных в корпусе пальцев и продольных пазов в планках, а каждая из планок соединена с измерительным элементом.

Выполнение устройства таким образом, что оно включает в себя три подвижных измерительных элемента, три планки и плунжер, установленный с возможностью осевого перемещения в корпусе, при этом передняя часть плунжера имеет коническую поверхность с углом 90° при вершине и контактирует с торцами подвижных измерительных элементов, причем ось каждого из подвижных измерительных элементов пересекается с осью конической поверхности плунжера под углом, равным половине угла конуса плунжера, упрощает определение истинного значения измеряемых отверстий за счет обеспечения линейного закона перемещения штока к отсчетному узлу относительно перемещения измерительных элементов и исключения математических вычислений.

Выполнение устройства таким образом, что образующие каждой из планок компланарны оси конической поверхности плунжера, при этом устройство дополнительно снабжено направляющими элементами, например, в виде установленных в корпусе пальцев и продольных пазов в планках, а каждая из планок соединена с измерительным элементом, дополнительно повышает точность и достоверность измерения за счет исключения перекоса образующих наружной поверхности каждой из измерительных планок относительно конической оси поверхности плунжера, обеспечения самоцентрированной автоматической установки планок в измеряемом отверстии.

Ниже представлен наиболее предпочтительный вариант выполнения устройства для измерения внутренних диаметров изделий.

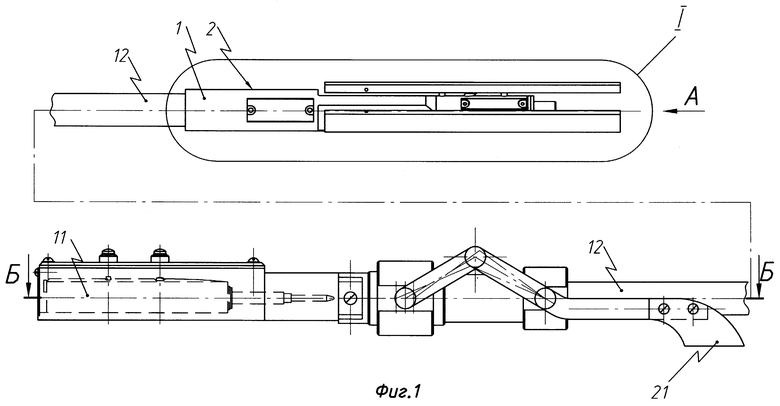

На фиг.1 изображено устройство.

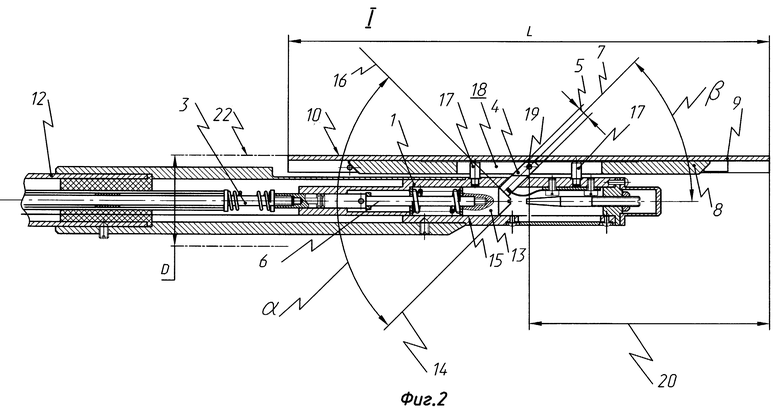

На фиг.2 - элемент I на фиг.1.

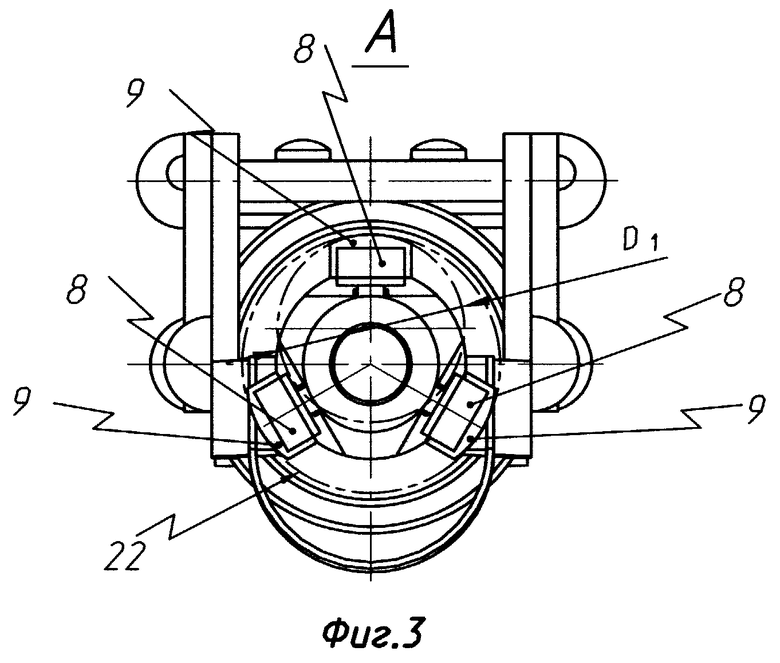

На фиг.3 - вид А на фиг.1.

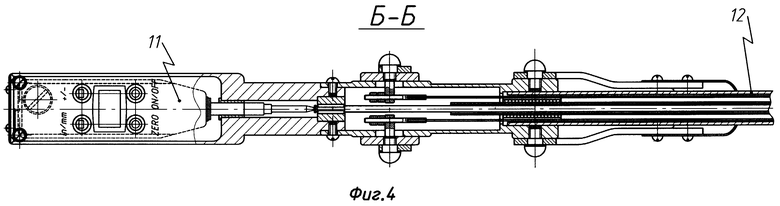

На фиг.4 - разрез Б-Б на фиг.1.

Устройство для измерения внутренних диаметров изделий содержит составной корпус 1, имеющий цилиндрическую наружную поверхность 2, установленный в нем с возможностью осевого перемещения шток 3, подвижные измерительные элементы 4, размещенные в наклонно расположенных отверстиях 5 составного корпуса 1 по отношению к его центральной оси 6 (см. фиг.1, 2).

Ось 7 каждого из подвижных измерительных элементов 4 пересекается с центральной осью 6 составного корпуса 1 (см. фиг.2). Каждый из подвижных измерительных элементов 4 подвижно соединен планкой 8, а может быть выполнен со сменным башмаком 9 длиной L, наружная поверхность 10 которого имеет цилиндрическую форму диаметром D1, причем диаметр D1 меньше диаметра измеряемого отверстия D. Устройство также содержит измерительный прибор 11 (например, цифровой индикатор) и штангу 12 (см. фиг.1, 2 и 3). Устройство содержит три подвижных измерительных элемента 4, три планки 8 и три сменных башмака 9, а также установленный с возможностью перемещения в составном корпусе 1 соосно его центральной оси 6 цилиндрический плунжер 13, передняя часть 14 которого имеет коническую форму с углом α=90° при вершине, расположена соосно относительно цилиндрической поверхности 15 плунжера 13 и контактирует с торцами 16 подвижных измерительных элементов 4 (см.фиг.2, 3). Ось 7 каждого из подвижных измерительных элементов 4 пересекается с центральной осью плунжера, совпадающей с центральной осью 6 составного корпуса 1 под углом β, равным половине угла α конуса 14 плунжера 13 (см. фиг.2).

Для сохранения компланарности образующих диаметра D1 каждой из планок 8 относительно оси конической поверхности плунжера 13 (при радиальном смещении планок 8 в процессе измерения) между составным корпусом 1 и планками 8 размещены элементы фиксации, например, в виде установленных в корпусе 1 пальцев 17 и продольных пазов 18 в планках 8 (см. фиг.2).

Каждая из планок 8 подвижно соединена (с возможностью покачивания) штифтом 19 с соответствующим подвижным измерительным элементом 4 на расстоянии 20, равном половине длины башмака 9 (см. фиг.2).

Кроме того, на фиг.1 показано: поз.21 - рукоятка для сжатия подпружиненного плунжера 13, а на фиг.2 и 3 - поз. 22 - эталонное кольцо для настройки номинального размера отсчетного устройства 11.

Принцип действия устройства основан на измерении отклонения истинного размера отверстия от размера эталонного кольца 22. Измерение отклонения осуществляется следующим образом: планки 8 с установленными на них сменными башмаками 9 в процессе измерения совершают радиальное перемещение, приводя в движение измерительные элементы 4, торцы 16 которых находятся в постоянном контакте с конической поверхностью 14 плунжера 13. Плунжер 13 перемещает за собой шток 3, находящийся в постоянном контакте с измерительным наконечником отсчетного устройства 11 (см.фиг.1, 2), при этом показания отсчетного устройства изменяются и показывают отклонение истинного размера отверстия от размера эталонного кольца.

Устройство работает следующим образом. Выбирается эталонное кольцо 22, соответствующее контрольному размеру. К измерительным планкам 8 присоединяются сменные измерительные башмаки 9, которые выбираются в зависимости от того, в какой диапазон попадает контрольный размер (см. фиг.2, 3). Устройство при нажатии на рукоятку 21 (см. фиг.1) вставляется в эталонное кольцо 22, после чего показания отсчетного устройства 11 настраиваются на номинальный размер. Повторно нажав на рукоятку 21, устройство вставляется в контролируемое отверстие. Результат считывается с отсчетного устройства 11. Если на отсчетном устройстве установлен нуль, то фактическое значение внутреннего диаметра определяется по формуле

Dконтр.= Dэт.к+(±Δ),

где Dконтр. - фактический диаметр контролируемого отверстия, мм;

Dэт.к - внутренний диаметр эталонного кольца, мм;

Δ - значение на цифровом дисплее индикатора (может быть как положительным, так и отрицательным).

Источники информации

1. SU, 1216631 A, G 01 В 5/08, 07. 03. 1986.

2. SU, 1838753 A3, G 01 B 5/12, 30. 08. 1993.

3. SU, 1677490 Al, G 01 B 5/12, 15. 09. 1991.

4. RU, 2129697 С1, G 01 B 5/12, 27. 04.1999 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДИАМЕТРОВ ГЛУБОКИХ ОТВЕРСТИЙ | 2002 |

|

RU2229685C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ВНУТРЕННЕГО ДИАМЕТРА ИЗДЕЛИЙ С ЭЛАСТОМЕРНЫМ ПОКРЫТИЕМ | 2000 |

|

RU2200934C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ВНУТРЕННЕГО ДИАМЕТРА ИЗДЕЛИЙ С ЭЛАСТОМЕРНЫМ ПОКРЫТИЕМ | 1997 |

|

RU2129697C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДИАМЕТРТГЕГ | 1973 |

|

SU375466A1 |

| Устройство для измерения диаметраОТВЕРСТий | 1979 |

|

SU838298A1 |

| ШТАНГОВЫЙ ГЛУБИННЫЙ НАСОС | 1999 |

|

RU2166128C1 |

| Устройство для измерения параметров конических отверстий | 1990 |

|

SU1796860A1 |

| НУТРОМЕР | 2008 |

|

RU2397438C2 |

| Нутромер для измерения глубоких отверстий | 1978 |

|

SU863989A1 |

| ШТАНГОВЫЙ ГЛУБИННЫЙ НАСОС | 1999 |

|

RU2147082C1 |

Изобретение относится к измерительной технике. Устройство для измерения внутренних диаметров изделий выполнено с тремя подвижными измерительными элементами и тремя планками. Также включает в себя плунжер, установленный с возможностью осевого перемещения в корпусе. Передняя часть плунжера имеет коническую поверхность с углом 90° при вершине и контактирует с торцами подвижных измерительных элементов, причем ось каждого из подвижных измерительных элементов пересекается с осью конической поверхности плунжера под углом, равным половине угла конуса плунжера, а образующие каждой из планок компланарны оси конической поверхности плунжера. Устройство снабжено направляющими элементами, например, в виде установленных в корпусе пальцев и продольных пазов в планках, а каждая из планок соединена с измерительным элементом. Технический результат заключается в повышении точности и достоверности измерений. 4 ил.

Устройство для измерения внутренних диаметров изделий, преимущественно статоров гидромашин с винтовыми зубьями из упругоэластичного материала, содержащее отсчетное устройство, штангу и корпус, имеющий шток с возможностью его осевого перемещения, подвижный измерительный элемент, размещенный в наклонно расположенном отверстии корпуса по отношению к его центральной оси, при этом ось подвижного измерительного элемента пересекается с центральной осью штока, а подвижный измерительный элемент снабжен планкой, наружная поверхность которой имеет цилиндрическую форму, отличающееся тем, что оно выполнено с тремя подвижными измерительными элементами и тремя планками, а также включает в себя плунжер, установленный с возможностью осевого перемещения в корпусе, при этом передняя часть плунжера имеет коническую поверхность с углом 90° при вершине и контактирует с торцами подвижных измерительных элементов, причем ось каждого из подвижных измерительных элементов пересекается с осью конической поверхности плунжера под углом, равным половине угла конуса плунжера, а образующие каждой из планок компланарны оси конической поверхности плунжера, при этом устройство снабжено направляющими элементами, например, в виде установленных в корпусе пальцев и продольных пазов в планках, а каждая из планок соединена с измерительным элементом.

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ВНУТРЕННЕГО ДИАМЕТРА ИЗДЕЛИЙ С ЭЛАСТОМЕРНЫМ ПОКРЫТИЕМ | 2000 |

|

RU2200934C2 |

| RU 2000126915 A, 27.09.2002 | |||

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ВНУТРЕННЕГО ДИАМЕТРА ИЗДЕЛИЙ С ЭЛАСТОМЕРНЫМ ПОКРЫТИЕМ | 1997 |

|

RU2129697C1 |

| СПОСОБ ПОДАВЛЕНИЯ ПОМЕХ, НАВОДИМЫХ В ЦЕПЯХ, И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1993 |

|

RU2097928C1 |

Авторы

Даты

2004-10-27—Публикация

2003-09-22—Подача