Изобретение относится к измерительной технике, а именно к устройствам с механическим принципом действия для измерения внутренних диаметров глубоких отверстий.

Известно устройство для измерения диаметров глубоких отверстий, включающее корпус с пазами, установленные в нем два центрирующих узла, измерительный узел, выполненный в виде конуса, установленного в корпусе с возможностью перемещения вдоль него, и двух измерительных наконечников, размещенных в пазах корпуса перпендикулярно его продольной оси и контактирующих с конусом, установленный в корпусе по его продольной оси шток, один конец которого жестко связан с конусом измерительного узла, и отсчетный узел, размещенный в корпусе и связанный со вторым концом штока [1]. Известная конструкция снабжена размещенной в корпусе пружиной, соединяющей первый центрирующий узел с корпусом, установленной в корпусе второй пружиной, соединяющей второй центрирующий узел с конусом измерительного узла, втулкой, размещенной на штоке с возможностью перемещения и фиксации относительно него, параллельными направляющими, жестко закрепленными внутри корпуса, конус измерительного узла выполнен с двумя параллельными плоскостями, взаимодействующими с направляющими, а шток выполнен гибким.

Недостатком данной конструкции является отсутствие механизма перемещения центрирующих конусов, что затрудняет ввод устройства в измеряемое отверстие. Происходит износ измерительных наконечников из-за продольного перемещения устройства в измеряемом отверстии. Другим недостатком данной конструкции является узкий диапазон измеряемых диаметров отверстий. Кроме того, данным устройством невозможно замерять диаметры упругоэластичных конструкций, например упругоэластичной обкладки статоров героторных гидравлических двигателей и насосов.

Известно устройство для измерения диаметров отверстий, включающее полый цилиндрический корпус, размещенный в нем с возможностью осевого перемещения шток с конусом на одном конце, закрепленный на корпусе индикатор, взаимодействующий с другим концом штока, рукоятку-арретир, взаимодействующую со штоком, равномерно расположенные на корпусе вокруг штока измерительные наконечники, взаимодействующие с конусом [2]. В известной конструкции корпус и шток выполнены составными по длине из трех частей, из которых средняя и крайняя, несущая наконечники, - сменные, на наружной поверхности средней части корпуса нанесена шкала линейных размеров, крайние части штока подпружинены по оси относительно корпуса в сторону средней части штока, а каждый из измерительных наконечников выполнен в виде шарнирно закрепленной одним концом на соответствующей крайней части корпуса пластины, вытянутой вдоль оси корпуса, с выступом в боковой части, предназначенным для взаимодействия с контролируемым отверстием, а точка контакта пластины с конусом расположена между указанными концом и выступом.

Недостатком известной конструкции является отсутствие дополнительного центрирующего элемента для точного ориентирования прибора в измеряемом отверстии.

Наиболее близким к заявленной конструкции является устройство для измерения диаметров отверстий, включающее корпус, установленный в нем шток, две втулки, одна из которых жестко закреплена на штоке, а другая установлена на нем с возможностью осевого перемещения, шарнирно соединенные с втулками двухзвенники с измерительными элементами, предназначенными для взаимодействия с измеряемым отверстием, и отсчетный узел с наконечником, связанным со второй втулкой [3]. Известная конструкция снабжена кулачком, установленным в корпусе, подпружиненным относительно него и взаимодействующим со второй втулкой, зубчатым колесом, закрепленным на оси кулачка, зубчатой рейкой, взаимодействующей с колесом, и установленной в корпусе с возможностью перемещения относительно него пластиной, торцы которой жестко закреплены на корпусе, одна плоская поверхность которой предназначена для взаимодействия с наконечником отсчетного узла, а противоположная - для взаимодействия с торцом зубчатой рейки.

Недостатком известной конструкции, принятой за прототип, является сложность конструкции, требующая профилирования кулачка для перевода косинусоидального закона перемещения втулки в линейный закон перемещения зубчатой рейки. Кроме того, наличие фрикционной передачи между кулачком и втулкой не исключает проскальзывание, что может привести к погрешности замера.

Техническая задача, на решение которой направлено данное изобретение, заключается в повышении точности измерения диаметров глубоких отверстий, преимущественно диаметров упругоэластичной обкладки статоров героторных гидравлических двигателей и насосов за счет выполнения измерительных элементов в виде параллелограмма с двухзвенными рычагами, размещения рычажного измерителя внутри корпуса и взаимодействия рычажного измерителя с сегментами и усредняющим механизмом.

Другой технической задачей является повышение достоверности измерения за счет выполнения соотношения плеч каждого из рычагов рычажного измерителя 1:2 в направлении от измерительного элемента к отсчетному узлу, которое обеспечивает линейный закон перемещения штока к отсчетному узлу. В результате отсчетный узел показывает истинное значение диаметра измеряемого отверстия.

Сущность технического решения заключается в том, что устройство для измерения диаметров глубоких отверстий, содержащее корпус, установленный в нем с возможностью осевого перемещения шток, первую и вторую втулки, одна из которых установлена неподвижно с возможностью перемещения в ней штока, а также шарнирно соединенные со второй втулкой двухзвенные рычаги с измерительными элементами, предназначенными для взаимодействия с измеряемыми диаметрами, и отсчетный узел, согласно изобретению снабжено по меньшей мере тремя измерительными сегментами, каждый из сегментов образует параллелограмм с двухзвенными рычагами, размещенными в пазах корпуса, и содержит двухзвенный рычажный измеритель и усредняющий механизм, размещенные внутри корпуса, при этом рычажный измеритель выполнен с соотношением плеч каждого из рычагов 1:2 в направлении от измерительного элемента к отсчетному узлу, а усредняющий механизм содержит стержни, контактирующие с двухзвенным рычажным измерителем, число стержней равно числу измерительных сегментов, и самоустанавливающийся нажимной диск, взаимодействующий со стержнями и штоком. Кроме того, втулка, закрепленная в корпусе, содержит рукоятку арретир, взаимодействующую посредством гибкой связи со второй втулкой. Отсчетный узел размещен во влагонепроницаемом противоударном кожухе. Измерительные элементы выполнены сменными для различных диаметров отверстий, при этом длина каждого из элементов по меньшей мере равна диаметру измеряемого отверстия.

Выполнение устройства таким образом, что оно снабжено по меньшей мере тремя измерительными сегментами, каждый из которых образует параллелограмм с двухзвенными рычагами, размещенными в пазах корпуса, позволяет повысить точность измерения диаметров глубоких отверстий. Это объясняется тем, что перемещение измерительных элементов с образованием параллелограмма с двухзвенными рычагами обеспечивает плоскопараллельное перемещение измерительных элементов до контактирования с измеряемым диаметром.

Выполнение рычажного измерителя с соотношением плеч каждого из рычагов 1:2 в направлении от измерительного элемента к отсчетному узлу повышает достоверность измерения за счет обеспечения линейного закона перемещения штока к отсчетному узлу и получения истинного значения диаметра измеряемого отверстия, так как перемещение измерительных элементов происходит на величину отклонения радиуса измеряемого отверстия.

Размещение в устройстве усредняющего механизма, содержащего стержни, контактирующие с двухзвенным рычажным измерителем, и самоустанавливающийся нажимной диск, взаимодействующий со стержнями и штоком дополнительно повышает точность измерения диаметров глубоких отверстий. Это объясняется тем, что перемещения стержней на величину отклонения передаются на самоустанавливающийся нажимной диск и усредняются. В результате на отсчетный узел приходит усредненное значение отклонения от диаметра.

Размещение измерительного узла во влагонепроницаемом противоударном кожухе предохраняет отсчетный узел от загрязнения и случайных ударов. Выполнение гибкой связи между рукояткой-арретиром и второй втулкой упрощает конструкцию, облегчает ввод устройства в измеряемое отверстие, уменьшает износ измерительных элементов.

Выполнение измерительных элементов сменными для различных диаметров отверстий при длине каждого из элементов, по меньшей мере равной диаметру измеряемого отверстия, позволяет расширить диапазон измеряемых отверстий и делает возможным измерять диаметры упругоэластичных конструкций, например упругоэластичной обкладки статоров героторных гидравлических двигателей и насосов. Появляется возможность измерять внутренние диаметры винтовых поверхностей, например нарезных стволов.

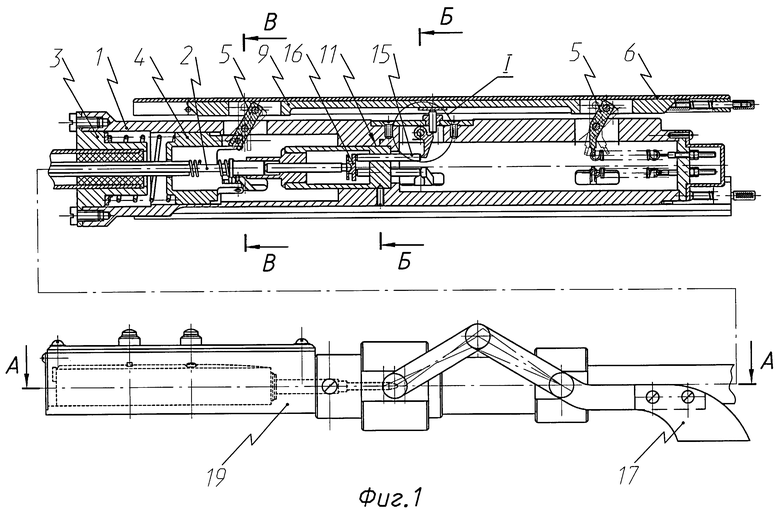

На фиг.1 изображено устройство.

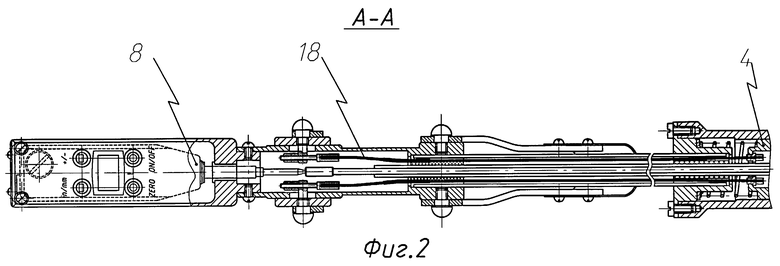

На фиг.2 - разрез А-А на фиг.1.

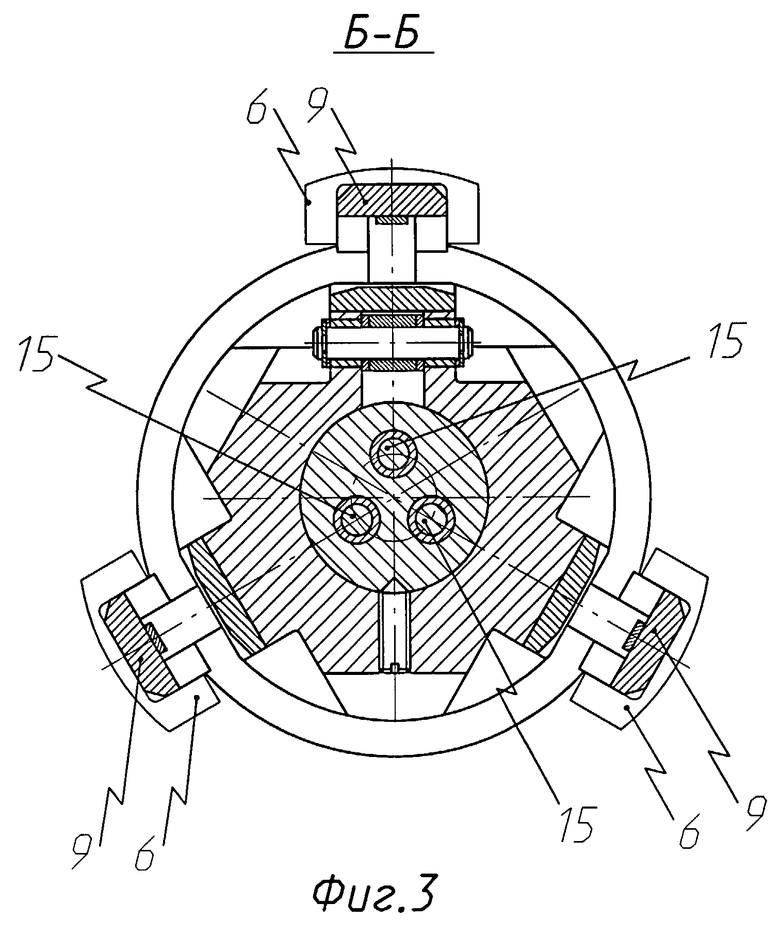

На фиг.3 - разрез Б-Б на фиг.1.

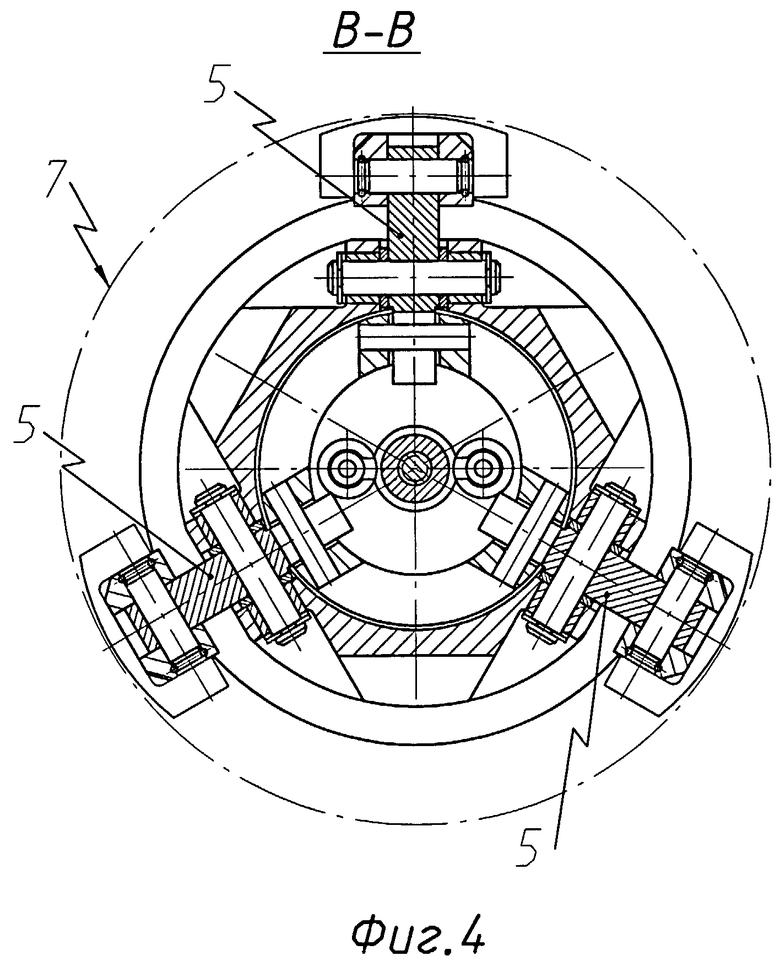

На фиг.4 - разрез В-В на фиг.1.

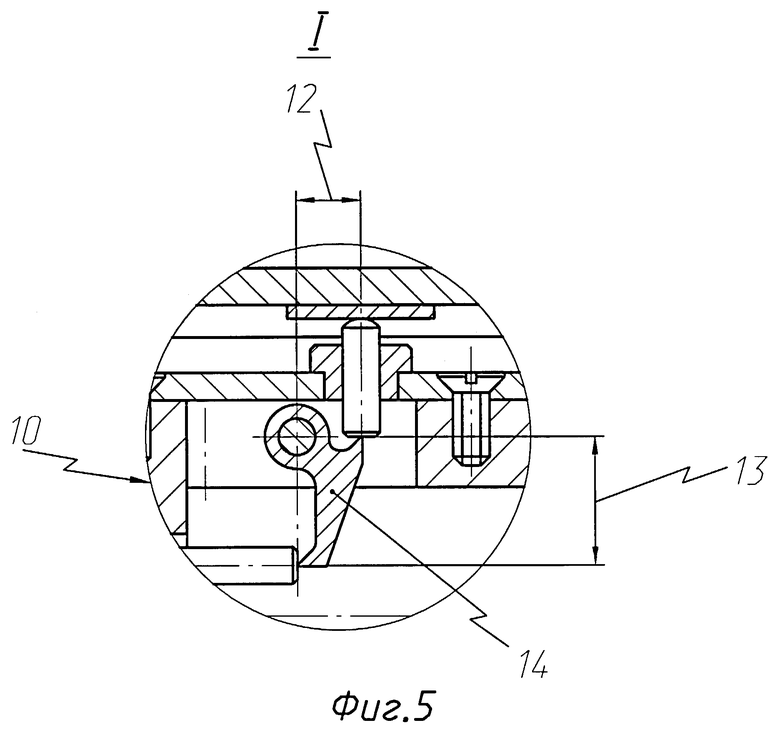

На фиг.5 - элемент I на фиг.1.

Устройство для измерения диаметров глубоких отверстий содержит корпус 1, установленный в нем с возможностью осевого перемещения шток 2, первую 3 и вторую 4 втулки. Втулка 3 установлена неподвижно в корпусе 1 с возможностью перемещения в ней штока 2. Также устройство содержит шарнирно соединенные со второй втулкой 4 двухзвенные рычаги 5 с измерительными элементами 6, предназначенными для взаимодействия с измеряемыми диаметрами 7, и отсчетный узел 8 (см. фиг.1, 2, 3 и 4).

Устройство снабжено по меньшей мере тремя измерительными сегментами 9. Каждый из сегментов 9 образует параллелограмм с двухзвенными рычагами 5, размещенными в пазах корпуса 1 (см. фиг.1). Устройство содержит двухзвенный рычажный измеритель 10 (см. фиг.5) и усредняющий механизм 11 (см. фиг.1), размещенные внутри корпуса 1. Рычажный измеритель 10 выполнен с соотношением плеч 12 и 13 каждого из рычагов 14 (см. фиг.5) 1:2 в направлении от измерительного элемента 6 к отсчетному узлу 8 соответственно. Усредняющий механизм 11 содержит стержни 15 (см. фиг.1 и 3), контактирующие с двухзвенным рычажным измерителем 10, число стержней 15 равно числу измерительных сегментов 9, и самоустанавливающийся нажимной диск 16, взаимодействующий со стержнями 15 и штоком 2 (см. фиг.1). Кроме того, втулка 3, закрепленная в корпусе 1, содержит рукоятку-арретир 17 (см. фиг.1), взаимодействующую посредством гибкой связи 18 со второй втулкой 4 (см. фиг.2). Отсчетный узел 8 размещен во влагонепроницаемом противоударном кожухе 19 (см. фиг.1).

Принцип действия устройства основан на отклонении истинного размера отверстия от эталонного, которое передается от измерительных элементов 6 через рычаги 14 на усредняющий механизм 11. От усредняющего механизма 11 измерительное усилие через шток 2 передается на отсчетный узел 8 (см. фиг.1).

Устройство работает следующим образом. Выбирается эталонное кольцо, соответствующее контрольному размеру 7. К измерительным сегментам 9 присоединяются измерительные элементы 6, которые выбираются в зависимости от того, в какой диапазон попадает контрольный размер 7 (см. фиг.1). Устройство при нажатии на рукоятку-арретир 17 (см. фиг.1) вставляется в эталонное кольцо, после чего отсчетный узел 8 обнуляется. Повторно нажав на рукоятку-арретир 17, устройство вставляется в контролируемое отверстие. Результат считывается с отсчетного узла 8. Фактическое значение внутреннего диаметра 7 высчитывается по формуле

Dконтр=Dэт.к+(±Δ)

где Dконтр - фактический внутренний диаметр контролируемого отверстия 7, мм;

Dэт.к - внутренний диаметр эталонного кольца, мм;

Δ - значение на цифровом дисплее индикатора (может быть как положительным, так и отрицательным).

Источники информации

1. SU, 1216631 А, кл. G 01 В 5/08, 1983.

2. SU, 1838753 А3, кл. G 01 В 5/12, 1990.

3. SU, 1677490 A1, кл. G 01 B 5/12, 1989 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля размеров сопрягаемых элементов в затворе клиновой задвижки и устройство для его осуществления | 2015 |

|

RU2616347C1 |

| Рычажный микрометр | 1989 |

|

SU1677484A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ВНУТРЕННИХ ДИАМЕТРОВ ИЗДЕЛИЙ | 2003 |

|

RU2239155C1 |

| Устройство для контроля диаметров отверстий | 1986 |

|

SU1401248A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ РЕЗЬБ | 1993 |

|

RU2032141C1 |

| Устройство для измерения зазоров | 1987 |

|

SU1464034A1 |

| Устройство для измерения размеров трубы | 1990 |

|

SU1747862A1 |

| Нутромер | 1987 |

|

SU1603181A1 |

| ПРИБОР ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ ОТВЕРСТИЙ БУКС КОЛЕСНЫХ ПАР ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ | 2003 |

|

RU2247315C1 |

| Устройство для измерения диаметра отверстия | 1989 |

|

SU1677490A1 |

Изобретение относится к измерительной технике. Устройство для измерения диаметров глубоких отверстий содержит корпус, установленный в нем с возможностью осевого перемещения шток, первую и вторую втулки, одна из которых установлена неподвижно с возможностью перемещения в ней штока, а также шарнирно соединенные со второй втулкой двухзвенные рычаги с измерительными элементами и отсчетный узел. Устройство снабжено тремя измерительными сегментами, каждый из сегментов образует параллелограмм с двухзвенными рычагами, размещенными в пазах корпуса, и содержит двухзвенный рычажный измеритель и усредняющий механизм, размещенные внутри корпуса, при этом рычажный измеритель выполнен с соотношением плеч каждого из рычагов 1:2 в направлении от измерительного элемента к отсчетному узлу, а усредняющий механизм содержит стержни, контактирующие с двухзвенным рычажным измерителем, число стержней равно числу измерительных сегментов, и самоустанавливающийся нажимной диск, взаимодействующий со стержнями и штоком. Втулка, закрепленная в корпусе, содержит рукоятку-арретир, взаимодействующую посредством гибкой связи со второй втулкой, отсчетный узел размещен во влагонепроницаемом противоударном кожухе. Измерительные элементы выполнены сменными для различных диаметров отверстий, при этом длина каждого из элементов по меньшей мере равна диаметру измеряемого отверстия. Техническим результатом является повышение точности и достоверность измерения диаметров глубоких отверстий. 3 з.п. ф-лы, 5 ил.

| Устройство для измерения диаметра отверстия | 1989 |

|

SU1677490A1 |

| Устройство для измерения диаметра отверстия | 1990 |

|

SU1838753A3 |

| US 3803518 A, 09.04.1974 | |||

| DE 3103819 A1, 24.12.1981. | |||

Авторы

Даты

2004-05-27—Публикация

2002-07-22—Подача