Изобретение относится к области целлюлозно-бумажного производства, в частности к устройствам для механической обработки волокносодержащих материалов.

Известно устройство для механической обработки волокносодержащих материалов, включающее корпус с ротором, закрепленным в его нижней полости на валу, один конец которого проходит через торец ротора и шарнирно связан с корпусом, а ведомый конец, несущий дисбалансный ролик, проходит через противоположный торец ротора и сопряжен боковыми плоскостями сквозного, открытого со стороны торца, прямоугольного паза, с параллельно выполненными симметричными лысками одного из концов приводного вала, установленного соосно в верхней полости корпуса, так, что второй конец проходит через крышку корпуса (Патент, Россия, № 2146736, МПК. 7D 21 В 1/02, В 02 С 2/04, заявлено 16.12.1998, бюл. № 8, 20.03.2000 г.).

Недостатком известного устройства является пассивное воздействие на материал в рабочем зазоре между ротором и корпусом со стороны последнего.

Наиболее близким по технической сущности является устройство для механической обработки волокнистых материалов, включающее корпус с загрузочным и разгрузочным патрубками и соединенный с ним шарнирно посредством штанги ротор, два противонаправленных дебаланса, один из которых смонтирован внутри ротора на штанге, а другой на валу, размещенном в верхней части корпуса, при этом нижняя часть вала соединена гибкоупругим соединением с верхней частью ротора, а нижняя часть ротора посредством штанги соединена с приводом (А.с. СССР, № 1605833, МПК. D 21 С 1/00, заявлено 30.01.1989 г, бюл. № 19, 23.05.1991 г).

Недостатком данного устройства является то, что при несомненном наличии противонаправленных вращений дебаланса ротора и корпуса скорость вращения дебаланса корпуса (1 с-1) несопоставимо меньше скорости вращения дебаланса ротора (15 с-1). Это происходит за счет того, что суммарная скорость вращения ротора по закону планетарной обкатки складывается из двух одновременно присутствующих при его качении противоположно направленных скоростей вращения:

- осевой, вокруг собственной оси, направленной против вращения его дебаланса и против направления собственного качения;

- круговой, несколько меньшей первой, направленной в сторону вращения его дебаланса и в направлении собственного качения.

Это выяснилось при проведении дополнительного анализа и последующих испытаний опытного образца пилотной виброинерционной установки.

Если представить эту кинематическую зависимость в виде механической передачи, то передаточное число ее должно быть равно i=15, т.е. ротор в пятнадцать раз медленнее вращается, чем его дебаланс.

Соответственно, центробежная сила, развиваемая дебалансом корпуса при одинаковых радиусах вращения от центров тяжести до оси корпуса, примерно в 225 раз меньше центробежной силы, развиваемой дебалансом ротора.

Это ведет к тому, что воздействие на материал со стороны корпуса практически равно нулю, а суммарное пульсирующее усилие со стороны ротора и корпуса отсутствует, поскольку воздействие корпуса на материал в рабочей зоне пассивно.

Изобретение решает задачу интенсификации процесса обработки материала и повышения ее качества.

Технический результат заключается в создании пульсирующего усилия воздействия на материал на любом участке траектории обкатки корпуса ротором.

Для обеспечения указанного технического результата в устройстве для механической обработки волокносодержащих материалов, включающем корпус с ротором, закрепленным на валу, один конец которого проходит через торец ротора и шарнирно связан с корпусом, а другой, несущий дебаланс ротора, - через противоположный торец и сопряжен боковыми плоскостями сквозного, открытого со стороны конца вала, прямоугольного паза, с параллельно выполненными симметричными лысками ведомого конца приводного вала, с дебалансом корпуса, установленного в его верхней полости так, что ведущий конец вала проходит через крышку корпуса, согласно изобретению на нижней части приводного вала размещена коническая шестерня, а на средней - дополнительные опоры качения, на наружные кольца которых посажен стакан с закрепленными на нем дебалансом корпуса и коническим зубчатым венцом, верхняя полость корпуса снабжена горизонтальным валом с размещенной на его консольной части двойной шестерней конической, передняя часть которой нижними зубьями входит в зацепление с шестерней приводного вала, а задняя верхними зубьями, - с коническим зубчатым венцом, при этом передаточное отношение переднего зацепления равно 1, а заднего зацепления - в пределах 1,12...1,60.

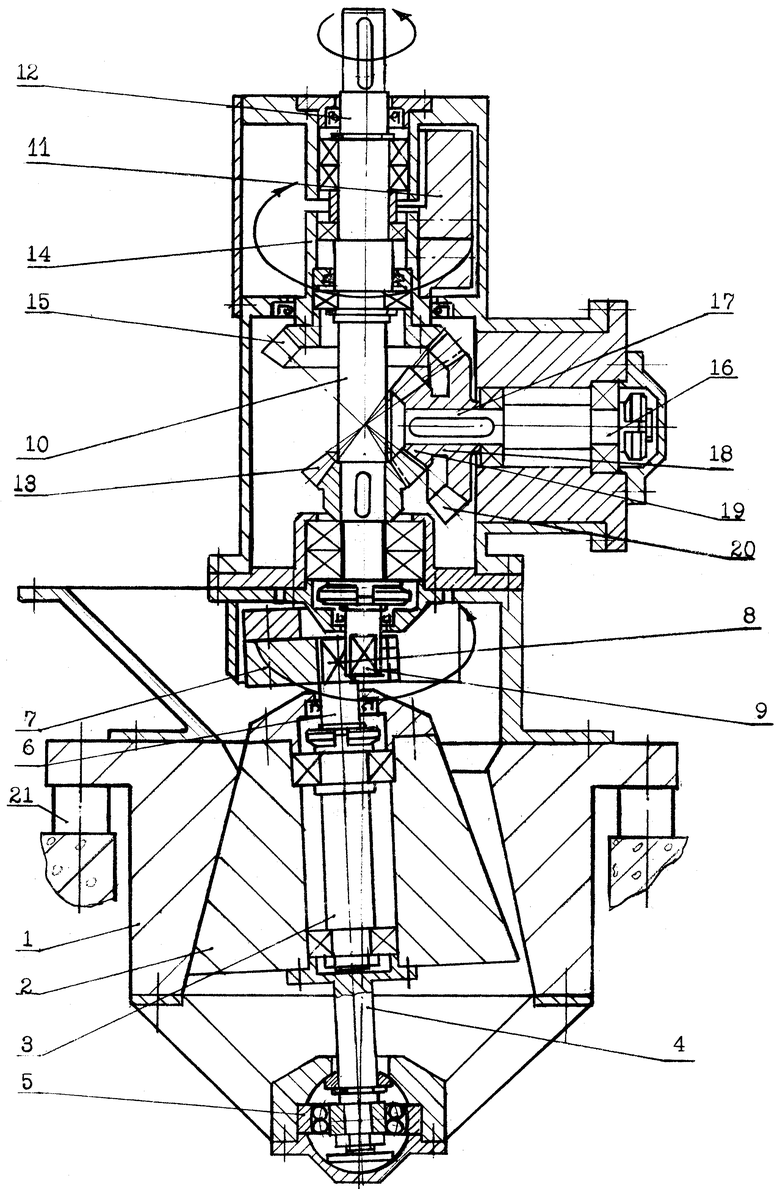

На чертеже схематично изображена фронтальная проекция устройства для механической обработки волокносодержащих материалов. Стрелками показаны направления вращения приводного вала, дебаланса корпуса и дебаланса ротора.

Устройство для механической обработки волокносодержащих материалов включает корпус 1 с ротором 2, закрепленным на валу 3. Один конец 4 вала 3 проходит через торец ротора 2 и шарнирно 5 связан с корпусом 1. Другой конец 6 вала 3, несущий дебаланс 7 ротора 2, проходит через противоположный торец ротора 2 и сопряжен боковыми плоскостями сквозного, открытого со стороны конца 6 вала 3, прямоугольного паза 8, с параллельно выполненными симметричными лысками ведомого конца 9 приводного вала 10, с дебалансом 11 корпуса 1. Дебаланс 11 установлен в верхней полости корпуса 1 так, что ведущий конец 12 вала 10 проходит через крышку корпуса 1. На нижней части приводного вала 10 размещена коническая шестерня 13. На средней части приводного вала 10 размещены дополнительные опоры качения, на наружные кольца которых посажен стакан 14 с закрепленными на нем дебалансом 11 корпуса 1 и коническим зубчатым венцом 15. Верхняя полость корпуса 1 снабжена горизонтальным валом 16 с размещенной на его консольной части 17 двойной конической шестерней 18 передняя часть 19 которой нижними зубьями входит в зацепление с шестерней 13 приводного вала 10, а задняя часть 20 верхними зубьями - с коническим зубчатым венцом 15. При этом передаточное отношение переднего зацепления равно 1, а заднего - в пределах 1,12....1,6. Корпус 1 установлен на упругих элементах 21.

Устройство для механической обработки волокносодержащих материалов работает следующим образом. Крутящий момент от привода (не показан) через ведущий конец 12 приводного вала 10 передается ведомому концу 9, а далее, через сопряжение его лысок с боковыми плоскостями сквозного прямоугольного паза 8 конца 6, вала 3, соответственно, дебалансу 7, вращение которого создает центробежную силу, заставляющую ротор 2 на валу 3 отклоняться от оси корпуса 1 относительно шарнирной связи 5.

При этом боковые плоскости сквозного прямоугольного паза 8 свободного конца 6 вала 3 скользят по сопряженным с ним лыскам конца 9 приводного вала 10 и отмечается наличие радиального смещения свободного конца 6 вала 3 с дебалансом 7 ротора 2. Смещение происходит до сопряжения рабочих поверхностей ротора 2 и корпуса 1 по их смежным образующим. В месте сопряжения возникает сила трения, заставляющая ротор 2 совершать качение по рабочей поверхности корпуса 1 по закону планетарной обкатки в сторону, противоположную направлению вращения вала 3 с дебалансом 7.

Одновременно крутящий момент от приводного вала 10 через шестерню коническую 13 передается передней 19 и задней 20 частям двойной конической шестерни 18, а затем коническому зубчатому венцу 15 с дебалансом 11 корпуса 1.

При этом необходимо отметить три особенности работы двойного зубчатого зацепления.

1. Как и в известном устройстве, вращения дебаланса 11 корпуса 1 и дебаланса 7 ротора 2 совместно с развиваемыми ими центробежными силами, противоположно направленными, и вынуждают систему корпус 1 - ротор 2 совершать круговые колебательные движения за счет упругости опорных элементов 21.

Поэтому материал, попадающий через загрузочную воронку в зону сопряжения ротора 2 и корпуса 1, подвергается суммарному воздействию этих сил, пульсирующему от максимального, ударного (когда дебалансы 11, 7 и развиваемые ими центробежные силы противоположно направлены) до минимального (когда дебалансы 11, 7 и развиваемые ими центробежные силы, направлены в одну сторону).

2. Как было отмечено выше общее передаточное отношение двойного зубчатого зацепления находится в пределах 1,12...1,60.

Следовательно, в отличие от известного устройства в предлагаемом - вал 3 с дебалансом 7 вращается в 15/(1,12...1,60) = 13,4... 9,4 раза быстрее.

Соответственно, центробежная сила, развиваемая дебалансом 11 корпуса 1 в предлагаемом устройстве, увеличивается в 179..88 раз по сравнению с известным, при одинаковых радиусах вращения от центров тяжести дебалансов 11 и 7 корпуса 1 и ротора 2.

За счет этого воздействие на материал со стороны корпуса 1 увеличивается на такую же величину. А если учесть, что расстояние от центра тяжести дебаланса 11 корпуса 1 до центров его опорных упругих элементов 21 больше расстояния от центра тяжести дебаланса 7 ротора 2 до центра шарнирной опоры 5, то сила, приложенная со стороны корпуса 1 к обрабатываемому материалу, в месте сопряжения с ротором 2, может быть не только равна, но даже и превышать центробежную силу, развиваемую последним в этом же месте.

С учетом первой особенности, отмеченной выше, способствующей интенсивному разрушению материала и увеличению скорости его прохождения к выходному зазору за счет колебательно-пульсационной вибрации рабочих поверхностей ротора 2 и корпуса 1, увеличение воздействия со стороны корпуса 1 позволяет развить ударную нагрузку на обрабатываемый материал, превышающую его предел прочности и, следовательно, интенсифицировать процесс обработки.

3. Поскольку передаточное отношение переднего зацепления 19 двойной шестерни 18 с шестерней 13 приводного вала 10 равно 1, а заднего зацепления 20 с венцом 15 - в пределах 1,12...1,6, то частота вращения венца 15 и, соответственно, дебаланса 11 корпуса 1 на эту же величину меньше частоты вращения шестерни 13 и дебаланса 7 ротора 2.

Эта особенность позволяет обеспечить перемещение максимального ударного суммарного воздействия на материал со стороны ротора 2 и корпуса 1 в месте их сопряжения за один цикл на соответствующий угол по окружности внутренней полости корпуса 1 при обкатке ее ротором 2.

Т.е., линия сопряжения при максимальном воздействии на материал в предлагаемом устройстве при повторении цикла не приходится на одно и то же место, а движется по окружности.

Следует отметить, что в известном устройстве эта задача решается значительно проще.

В предлагаемом устройстве задача осуществления движения линии сопряжения при максимальном воздействии на материал по всей окружности рабочей поверхности корпуса 1 решается с существенными конструктивными усложнениями (см. описание устройства выше).

Однако в отличие от известного устройства в предлагаемом - воздействие на обрабатываемый материал со стороны корпуса 1 может достигать величин, превышающих пределы прочности обрабатываемого материала.

Это вполне компенсирует имеющиеся конструктивные усложнения. Таким образом, за время продвижения материала через зону обработки в предлагаемом устройстве он подвергается многократному суммарному ударно-пульсирующему воздействию со стороны ротора 2 и корпуса 1 не в одном месте, повторяющемся через каждый цикл, а по всей рабочей поверхности корпуса 1. Обработанный материал через выходной зазор поступает в разгрузочный бункер.

По сравнению с известными устройствами использование заявляемого устройства для механической обработки волокносодержащих материалов позволит:

- интенсифицировать процесс обработки материала за счет увеличения силы воздействия на материал со стороны корпуса;

- увеличить производительность за счет более высокой скорости прохождения материала через рабочий зазор, обеспечиваемой колебательно-пульсационной вибрацией устройства при его работе;

- обеспечить качество обработки за счет интенсификации процесса;

- снизить удельный расход электроэнергии за счет увеличения скорости обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ВОЛОКНОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1998 |

|

RU2139964C1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ВОЛОКНОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2002 |

|

RU2196857C1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ВОЛОКНОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2000 |

|

RU2180376C2 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ВОЛОКНОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2001 |

|

RU2200781C2 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ВОЛОКНОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1998 |

|

RU2146736C1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ВОЛОКНОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2380467C1 |

| Инерционная конусная дробилка | 1988 |

|

SU1563747A1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ВОЛОКНОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2363791C1 |

| ЦЕНТРОБЕЖНЫЙ РАЗМАЛЫВАЮЩИЙ АППАРАТ | 2009 |

|

RU2399706C1 |

| СПАСАТЕЛЬНАЯ ШЛЮПКА С ГИДРОВОЛНОВЫМ ДВИЖИТЕЛЕМ | 2014 |

|

RU2604252C2 |

Изобретение предназначено для использования в целлюлозно-бумажной промышленности. Устройство включает корпус с ротором, закрепленным на валу, один конец которого проходит через торец ротора и шарнирно связан с корпусом, а другой, несущий дебаланс ротора, - через противоположный торец и сопряжен боковыми плоскостями сквозного, открытого со стороны конца вала, прямоугольного паза, с параллельно выполненными симметричными лысками ведомого конца приводного вала, с дебалансом корпуса, установленного в его верхней полости так, что ведущий конец вала проходит через крышку корпуса. На нижней части приводного вала размещена коническая шестерня, а на средней - дополнительные опоры качения, на наружные кольца которых посажен стакан с закрепленными на нем дебалансом корпуса и коническим зубчатым венцом. Верхняя полость корпуса снабжена горизонтальным валом с размещенной на его консольной части двойной шестерней конической, передняя часть которой нижними зубьями входит в зацепление с шестерней приводного вала, а задняя - верхними зубьями с коническим зубчатым венцом. Передаточное отношение переднего зацепления равно 1, а заднего - в пределах 1,12...1,6. Обеспечивается создание пульсирующего усилия воздействия на материал на любом участке траектории обкатки корпуса ротором, что интенсифицирует процесс обработки материала и повышает качество. 1 ил.

Устройство для механической обработки волокносодержащих материалов, включающее корпус с ротором, закрепленным на валу, один конец которого проходит через торец ротора и шарнирно связан с корпусом, а другой, несущий дебаланс ротора - через противоположный торец и сопряжен боковыми плоскостями сквозного, открытого со стороны конца вала прямоугольного паза с параллельно выполненными симметричными лысками ведомого конца приводного вала, с дебалансом корпуса, установленного в его верхней полости так, что ведущий конец вала проходит через крышку корпуса, отличающееся тем, что на нижней части приводного вала размещена коническая шестерня, а на средней - дополнительные опоры качения, на наружные кольца которых посажен стакан с закрепленными на нем дебалансом корпуса и коническим зубчатым венцом, верхняя полость корпуса снабжена горизонтальным валом с размещенной на его консольной части двойной шестерней конической, передняя часть которой нижними зубьями входит в зацепление с шестерней приводного вала, а задняя - верхними зубьями с коническим зубчатым венцом, при этом передаточное отношение переднего зацепления равно 1, а заднего - в пределах 1,12...1,6.

| SU 1605833 А, 23.05.1991 | |||

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ВОЛОКНОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1998 |

|

RU2146736C1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ВОЛОКНОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2001 |

|

RU2200781C2 |

| Устройство для механической обработки волокнистых материалов | 1986 |

|

SU1428770A1 |

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| ШАРОШЕЧНЫЙ РАСШИРИТЕЛЬ | 0 |

|

SU269866A1 |

Авторы

Даты

2004-11-10—Публикация

2004-02-18—Подача