Изобретение относится к целлюлозно-бумажной промышленности, в частности к устройствам для механической обработки волокносодержащих материалов и может быть использовано в химической, строительной промышленности и других отраслях.

Известно устройство для обработки целлюлозосодержащего материала, включающее установленный на амортизаторах корпус и ротор, шарнирно подвешенный к корпусу посредством штанги, свободный конец которой снабжен дисбалансом, и соединен с двигателем, рабочие поверхности корпуса и ротора являются боковыми поверхностями усеченных прямых круговых конусов [1].

Недостатком известного устройства является неизменность значений ширины и площади серповидного выходного зазора, образующегося между нижней кромкой боковой поверхности ротора и боковой поверхностью корпуса, а также постоянство значения длины сопряжения их образующих в процессе качения ротора, что не позволяет обеспечить возможность гарантированного съема налипшего на них материала. За счет этого снижается производительность, качество обработки, увеличиваются удельные энергозатраты.

Наиболее близким по технической сущности известным решением является устройство для механической обработки волокносодержащих материалов, включающее установленный на амортизаторах корпус, шарнирно соединенный с хвостовиком ротора, посаженного через опоры качения на дебалансный приводной вал, соединенный с двигателем, рабочие поверхности корпуса и ротора являются боковыми поверхностями усеченных прямых круговых конусов [2].

Недостатком известного устройства является неизменность и незначительность значений ширины и площади серповидного выходного зазора, образованного нижней кромкой боковой поверхности ротора и боковой поверхностью корпуса, а также постоянство значения длины сопряжения их образующих в процессе качения ротора. За счет этого скорость движения обрабатываемого полуфабриката через рабочую полость существенно замедляется. При превышении количества входящего в нее за единицу времени материала над количеством удаляемого через выходной зазор создаются предпосылки для забивания и запрессовки рабочей полости. Это снижает эффективность работы устройства, производительность, качество обработки, увеличивает удельные энергозатраты.

Изобретение решает задачи обеспечения оптимального режима прохождения обрабатываемого полуфабриката через рабочую полость устройства, повышения эффективности его работы, производительности, качества обработки и снижения удельных энергозатрат.

Технический результат заключается в обеспечении оптимального режима, который обусловливается приданием переменности ширине и площади серповидного выходного зазора, в процессе качения ротора, а также возможностью обеспечения оптимальности значений данных параметров при условии сопряжения образующих боковых поверхностей ротора и статора, противоположных выходному зазору.

Для достижения указанного технического результата в устройстве для механической обработки волокносодержащих материалов, включающем корпус, установленный на амортизаторах и шарнирно соединенный с ним ротор, рабочие поверхности которых выполнены в форме усеченных круговых конусов, новым является то, что нижнее основание ротора выполнено в форме эллипса, образованного секущей плоскостью, проходящей через нижнюю точку образующей боковой поверхности ротора и наклоненной к плоскости основания под углом α=15°…45°.

Такой диапазон наклона нижнего основания ротора обусловлен тем, что в производственных условиях каждый раз в зависимости от вида волокносодержащего материала возникает острая необходимость решения задачи выбора строго определенной суммарной величины серповидного выходного зазора, имеющего место по всей длине контура нижнего основания ротора между его кромкой и рабочей поверхностью корпуса. Данная величина зависит от породы материала, плотности, влажности и средней величины размеров частиц пропаренной щепы. При заданных значениях этих параметров суммарная величина серповидного выходного зазора может обеспечиваться соответствующей величиной угла наклона α нижнего основания ротора к плоскости его кругового сечения.

При значениях угла α меньше 15° время одного цикла прохождения обрабатываемого полуфабриката через рабочую полость существенно увеличивается, что ведет к снижению производительности, к излишнему силовому воздействию на материал и, как следствие этого, к неоправданному увеличению энергозатрат.

При значениях угла α больше 45° время одного цикла прохождения обрабатываемого полуфабриката через рабочую полость существенно снижается, что приводит к снижению силового воздействия на материал, к увеличению количества циклов и, как следствие этого, к снижению производительности, а также к увеличению энергозатрат.

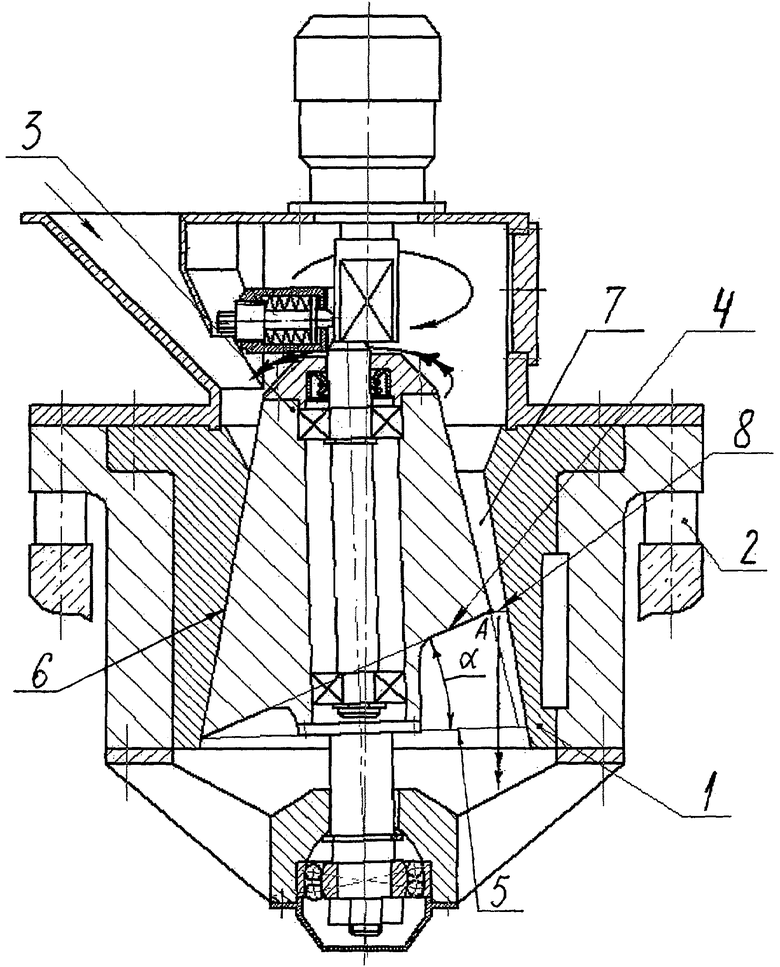

На чертеже схематично изображена фронтальная проекция устройства для механической обработки волокносодержащих материалов.

Устройство для механической обработки волокносодержащих материалов включает корпус 1, установленный на амортизаторах 2 и шарнирно соединенный с ним ротор 3. Рабочие поверхности корпуса 1 и ротора 3 выполнены в форме усеченных прямых круговых конусов. Нижнее основание 4 ротора 3 выполнено в форме эллипса, образованного секущей плоскостью, проходящей через нижнюю точку образующей боковой поверхности ротора и наклоненной к горизонтальной плоскости кругового основания под углом α=15°…45°.

На чертеже конический ротор 3 изображен в наклоненном положении, в позиции сопряжения по линии 6 его наиболее длинной образующей с образующей рабочей поверхностью корпуса 1. При этом между противоположно размещенной наиболее короткой образующей рабочей поверхности ротора 3 и образующей рабочей поверхности корпуса 1 имеет место вертикальный клиновой зазор 7. В месте расположения крайней правой точки А, нижнего эллиптического основания 4 зазор 7 сужается до минимального горизонтального выходного зазора 8.

Устройство для механической обработки волокносодержащих материалов работает следующим образом. Крутящий момент передается от двигателя приводному валу с дебалансом. При его вращении с частотой 15…20 с-1 (на чертеже показано дуговой стрелкой) развивается центробежная сила, отклоняющая ротор 3 от оси симметрии корпуса 1 до сопряжения по линии 6. В месте сопряжения развивается сила трения, вынуждающая ротор 1 совершать обкатку рабочей поверхности корпуса 1 с частотой 2…3 с-1. При этом направление качения противоположно вращению приводного вала (на чертеже показано двойной дуговой стрелкой). Исходный материал в виде пропаренной щепы поступает через загрузочную воронку в клиновидный зазор 7 (на чертеже показано стрелкой) рабочей полости устройства, где равномерно распределяется и, по мере прохождения, подвергается многократному сложному механическому воздействию в месте сопряжения по линии 6 в виде обжатия и сдвига со стороны ротора 3. Скорость прохождения рабочей полости зависит от величины выходного зазора 8 и длины линии сопряжения 6. В отличие от известных устройств, где за один оборот приводного вала с дебалансом соблюдается непременное условие сохранения величины минимальности и неизменности значения выходного зазора 8. В предлагаемом решении выходной зазор 8 плавно изменяется от минимального до максимального размера. За счет этого скорость движения обрабатываемого полуфабриката через рабочую полость существенно увеличивается. Длина линии сопряжения 6 и, соответственно, удельное давление на материал в этом месте также плавно изменяются от минимального до максимального. При этом на материал оказывается более активное динамическое силовое воздействие. По выходе из размалывающей полости аппарата через серповидный выходной зазор обработанный волокнистый материал направляется на дальнейшую переработку.

Использование заявляемого устройства для механической обработки волокносодержащих материалов позволит обеспечить оптимальный режим прохождения обработанного полуфабриката через рабочую полость устройства, повышение эффективности работы устройства, производительности и качества обработки материала, снижение удельного расхода электроэнергии.

Источники информации

1. SU №1124064, МПК D21С 1/00, заявлено 11.11.1982 г., бюллетень №42, опубликовано 15.11.1984 г.

2. RU №2200781, МПК D21В 1/00, В02С 2/04, заявлено 15.01.2001 г., бюллетень №8, опубликовано 20.03.2003 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ВОЛОКНОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2011 |

|

RU2472886C1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ВОЛОКНОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2363791C1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ВОЛОКНОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2009 |

|

RU2399707C1 |

| Устройство для механической обработки волокносодержащего материала | 1987 |

|

SU1537730A1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ВОЛОКНОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1998 |

|

RU2146736C1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ВОЛОКНОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2004 |

|

RU2239683C1 |

| Устройство для механической обработки волокносодержащего материала | 1986 |

|

SU1451194A1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ВОЛОКНОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2000 |

|

RU2180376C2 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ВОЛОКНОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2001 |

|

RU2200781C2 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ВОЛОКНОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1998 |

|

RU2139964C1 |

Изобретение относится к целлюлозно-бумажной промышленности, в частности к устройствам для механической обработки волокносодержащих материалов и может быть использовано в химической, строительной промышленности и других отраслях. Устройство включает корпус, установленный на амортизаторах и шарнирно соединенный с ним ротор, рабочие поверхности которых выполнены в форме усеченных круговых конусов, отличающееся тем, что нижнее основание ротора выполнено в форме эллипса, образованного секущей плоскостью, проходящей через нижнюю точку образующей боковой поверхности ротора и наклоненной к плоскости основания под углом α=15°…45°. Технический результат заключается в обеспечении оптимального режима, который обусловливается приданием переменности ширине и площади серповидного выходного зазора, в процессе качения ротора, а также возможностью обеспечения оптимальности значений данных параметров при условии сопряжения образующих боковых поверхностей ротора и статора, противоположных выходному зазору. 1 ил.

Устройство для механической обработки волокносодержащих материалов, включающее корпус, установленный на амортизаторах и шарнирно соединенный с ним ротор, рабочие поверхности которых выполнены в форме усеченных круговых конусов, отличающееся тем, что нижнее основание ротора выполнено в форме эллипса, образованного секущей плоскостью, проходящей через нижнюю точку образующей боковой поверхности ротора и наклоненной к плоскости основания под углом α=15÷45°.

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ВОЛОКНОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2001 |

|

RU2200781C2 |

| Устройство для обработки целлюлозосодержащего материала | 1982 |

|

SU1124064A1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ВОЛОКНОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1998 |

|

RU2139964C1 |

| WO 8906293 A1, 13.07.1989. | |||

Авторы

Даты

2010-01-27—Публикация

2008-10-15—Подача