Изобретение относится к целлюлозно-бумажной промышленности, в частности к устройствам для механической обработки волокнистого материала, и используется в лабораторной технике для размола волокнистых полуфабрикатов с дальнейшим определением физико-механических показателей отливок, изготовленных из размолотой массы и бумагообразующих свойств целлюлозы.

Известен истиратель рудных пород, включающий корпус, посаженный с помощью опор качения на приводной вал, сателлит, в котором размещены размольные стаканы с размольными цилиндрами [1].

Недостатком данного устройства является недостаточная подвижность размольных стаканов, что не позволяет увеличить эффективность истирания.

Известен истиратель рудных пород, включающий корпус, посаженный через опоры качения на приводной вал, сателлит, в котором размещены на опорах качения оправки с шестернями, образующими зацепление с зубчатым колесом приводного вала, в оправки вставлены размольные стаканы с размольными цилиндрами [2].

Недостатком данного устройства является гладкая поверхность рабочих поверхностей размольных стаканов и размольных цилиндров, что не позволяет интенсифицировать процесс истирания.

Наиболее близким по технической сущности известным решением является центробежный размалывающий аппарат, включающий корпус, посаженный через опоры качения на приводной вал, сателлит, в котором размещены на опорах качения оправки с шестернями, образующими зацепление с зубчатым колесом, посаженным на цапфу корпуса, в оправки вставлены размольные стаканы с размольными цилиндрами, снабженными ребристой боковой поверхностью [3].

Недостатком известного устройства является гладкая размалывающая поверхность размольных стаканов, что не позволяет интенсифицировать процесс истирания.

Изобретение решает задачу интенсификации и повышения качества процесса размола.

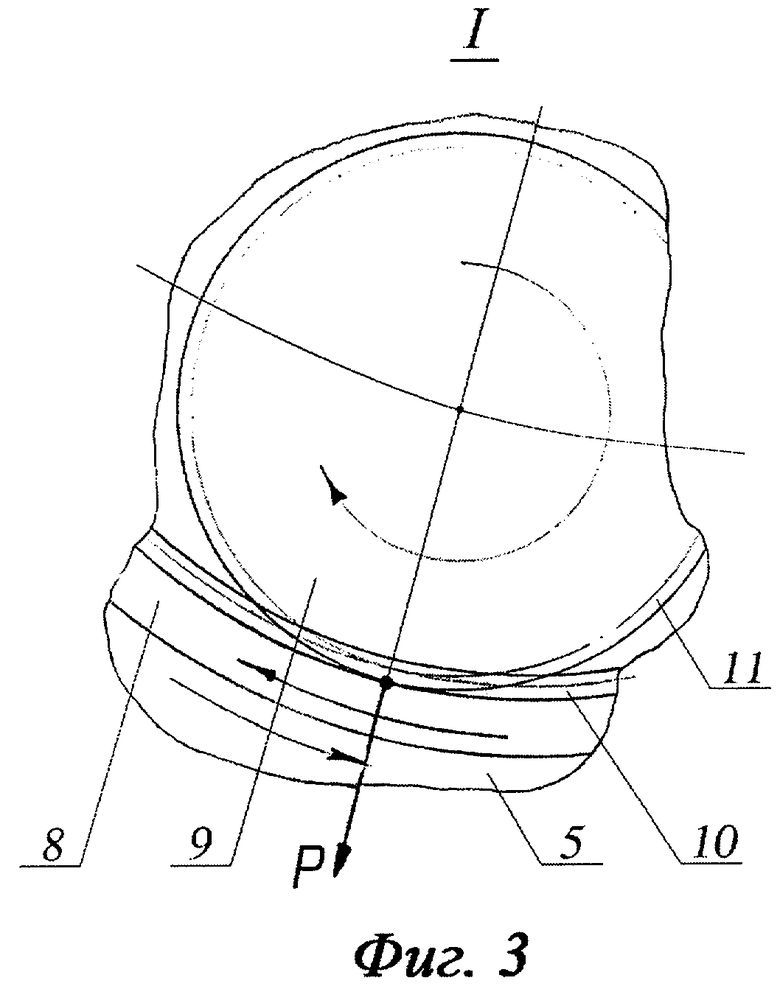

Технический результат заключается в повышении истирающего эффекта за счет увеличения доли касательной составляющей окружного усилия, развиваемого зубцами размольных цилиндров в месте контакта, образующей по линии их зацепления линию циклоидного зацепления, с зубцами обкатываемой ими рабочей поверхности стаканов.

Для достижения указанного технического результата в центробежном размалывающем аппарате, включающем корпус, посаженный через опоры качения на приводной вал, сателлит, в котором размещены на опорах качения оправки с шестернями, образующими зацепление с зубчатым колесом, посаженным на цапфу корпуса, в оправки вставлены размольные стаканы с размольными цилиндрами, снабженными ребристой боковой поверхностью, согласно изобретению рабочие боковые поверхности стаканов выполнены в форме зубчатого венца, размольные цилиндры - в форме зубчатой шестерни, сопрягаемыми по линии циклоидного зацепления.

Экспериментально установлено, что при данной форме рабочих боковых поверхностей стаканов и размольных цилиндров, которые образуют по линии их зацепления линию циклоидного зацепления, продолжительность единичного зацепления принимает наиболее оптимальные значения. При этом на находящийся в зацеплении обрабатываемый волокнистый материал оказывается наиболее эффективное силовое воздействие в виде тангенциального сдвига.

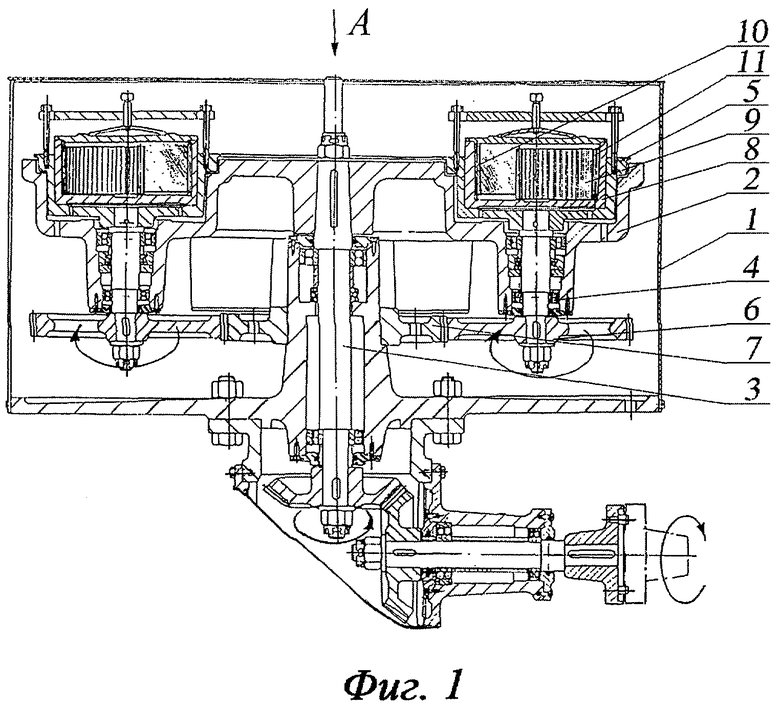

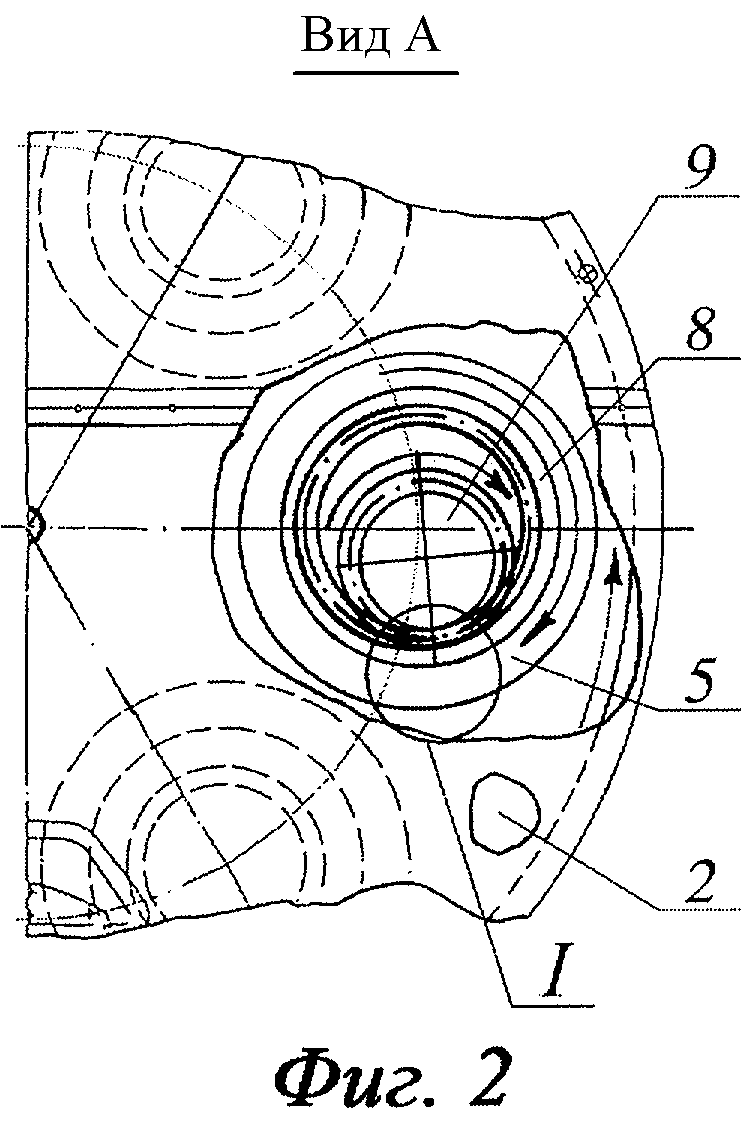

На фиг.1 изображена фронтальная проекция центробежного размалывающего аппарата; на фиг.2 - горизонтальная проекция центробежного размалывающего аппарата (см. вид А); на фиг.3 - выносной элемент, схема циклического зацепления. Стрелками показано направление вращения всех зубчатых элементов, входящих в зацепления конической и планетарной передач.

Центробежный размалывающий аппарат включает корпус 1 и сателлит 2. Корпус 1 посажен через опоры качения на приводной вал 3. В сателлит 2 вставлены на опорах качения 4 оправки 5. Оправки 5 соединены с шестернями 6, образующими зацепление с зубчатым колесом 7, посаженным на цапфу корпуса 1. В оправки 5 по широкоходовой посадке вставлены размольные стаканы 8. В размольных стаканах 8 помещены размольные цилиндры 9. В отличие от известных устройств, в предлагаемом решении рабочие боковые поверхности стаканов 8 выполнены в форме зубчатого венца 10, а рабочие боковые стороны размольных цилиндров 9 - в форме зубчатой поверхности шестерни 11 и образуют по линии контакта линию циклоидного зацепления.

Центробежный размалывающий аппарат работает следующим образом. Расчетные навески целлюлозы загружают в размольные стаканы 8 и заливают их требуемым количеством воды. Содержимое размольных стаканов 8 перемешивается. Затем в размольные стаканы 8 помещаются размольные цилиндры 9. После этого размольные стаканы 8 вставляются в гнезда сателлита 2 и герметизируются сверху путем закрепления на них крышек, снабженных кольцевыми уплотнениями. В течение 30 минут после заливки воды происходит предварительное набухание волокон. Далее производится включение центробежного размалывающего аппарата. При вращении сателлита 2 вставленные в него оправки 5 вместе со стаканами 8 также начинают вращаться. Причиной этого является то, что соединенные с оправками 5 шестерни 6 входят в зацепление с неподвижным зубчатым колесом 7, посаженным на цапфу корпуса 1. Под действием центробежной силы размольные цилиндры 9 и волокнистая часть суспензии смещаются в направлении зубчатых венцов 10 стаканов 8 и прижимаются к ним. Зубцы боковой поверхности 11 размольных цилиндров 9 через волокнистый слой входят в зацепление с зубчатым венцом 10 боковой поверхности стаканов 8 и обкатывают его. В отличие от известных устройств, где происходит в основном резание и рубка, в предлагаемом решении волокнистый материал, попадающий в зоны зацепления, подвергается интенсивному силовому механическому воздействию в виде сжатия и растягивания. Это позволяет усилить эффект фибрилляции волокон. Обработка материала производится в течение 40…50 минут. Прошедший обработку волокнистый материал направляется на определение физико-механических показателей отливок, изготовленных из него, и бумагообразующих свойств.

По сравнению с известными решениями, использование предлагаемого центробежного размалывающего аппарата позволит:

- интенсифицировать процесс размола за счет увеличения доли касательной составляющей окружного усилия, развиваемого зубцами размольных цилиндров 9 в месте контакта с зубцами обкатываемой ими рабочей поверхности 10 стаканов 8;

- повысить качество процесса размола за счет усиления эффекта фибрилляции.

Источники информации

1. SU, №176791, МПК В02С 19/20, заявлено 11.09.1963 г., опубликовано 17.11.1965 г.Бюллетень №23.

2. SU, №262612, МПК В02С 19/20, заявлено 10.08.1968 г., опубликовано бюллетень №12, опубликовано 29.05.1970 г.

3. В.В.Левшина, Л.Ф.Левина, Т.В.Кабанова, Л.В.Семенихина. Химическая технология целлюлозно-бумажного производства (учебное пособие). Красноярск, СТИ, 1993 г., с.41-43.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАНЕТАРНЫЙ ЦИКЛОИДАЛЬНЫЙ РЕДУКТОР С ПРЕДВАРИТЕЛЬНОЙ СТУПЕНЬЮ | 2012 |

|

RU2506477C1 |

| ДИСКОВАЯ МЕЛЬНИЦА | 1972 |

|

SU346425A1 |

| СПОСОБ ПОМОЛА МАТЕРИАЛА И МЕЛЬНИЦА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2040968C1 |

| Устройство для фибриллирования и сепарирования волокнистых материалов | 2016 |

|

RU2657685C2 |

| Устройство для торцового шлифования | 1985 |

|

SU1291381A1 |

| Планетарная центробежная мельница | 1983 |

|

SU1132977A1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ВОЛОКНОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2004 |

|

RU2239683C1 |

| Шаровая планетарная мельница для высокоэнергетического измельчения материалов | 2017 |

|

RU2665071C1 |

| Устройство для ротационного выдавливания тонкостенных цилиндров | 1972 |

|

SU446340A1 |

| Планетарная шаровая мельница | 1987 |

|

SU1636045A1 |

Изобретение относится к целлюлозно-бумажному производству, а именно к устройствам для механической обработки волокнистого материала. Аппарат содержит корпус, посаженный через опоры качения на приводной вал, сателлит, в котором на опорах качения размещены оправки с шестернями, образующими зацепление с зубчатым колесом, посаженным на цапфу корпуса. В оправки вставлены размольные стаканы с размольными цилиндрами, снабженными ребристой боковой поверхностью. Рабочие боковые поверхности стаканов выполнены в форме зубчатого венца, размольные цилиндры выполнены в форме зубчатой шестерни, сопрягаемыми по линии циклоидного зацепления. Обеспечивается интенсификация и повышение качества процесса размола. 3 ил.

Центробежный размалывающий аппарат, включающий корпус, посаженный через опоры качения на приводной вал, сателлит, в котором на опорах качения размещены оправки с шестернями, образующими зацепление с зубчатым колесом, посаженным на цапфу корпуса, в оправки вставлены размольные стаканы с размольными цилиндрами, снабженными ребристой боковой поверхностью, отличающийся тем, что рабочие боковые поверхности стаканов выполнены в форме зубчатого венца, размольные цилиндры выполнены в форме зубчатой шестерни, сопрягаемыми по линии циклоидного зацепления.

| ЛЕВШИНА В.В., ЛЕВИНА Л.Ф., КАБАНОВА Т.В., СЕМЕНИХИНА Л.В | |||

| Химическая технология целлюлозно-бумажного производства | |||

| Учебное пособие | |||

| - Красноярск, СТИ, 1993, с.41-43 | |||

| ИСТИРАТЕЛЬ РУДНЫХ ПРОБ | 0 |

|

SU262612A1 |

| ПЛАНЕТАРНАЯ МЕЛЬНИЦА | 2002 |

|

RU2235597C2 |

| Планетарная центробежная мельница | 1985 |

|

SU1349782A1 |

| Измельчитель | 1979 |

|

SU856551A1 |

| US 5029760 A, 09.07.1991. | |||

Авторы

Даты

2010-09-20—Публикация

2009-02-02—Подача