Изобретение относится к электрическим машинам. Конкретно изобретение предназначено для смазки генератора питания скважинной аппаратуры. Генератор преобразует энергию промывочной жидкости в электрическую, необходимую для питания скважинных навигационных и геофизических приборов в процессе бурения и передатчика электромагнитного канала связи.

Известен генератор переменного тока для питания автономной скважинной аппаратуры в процессе бурения скважин малого диаметра, включающий неподвижный внутренний статор с коллектором и закрепленный на приводном валу внешний ротор, снабженный электромагнитами (патент РФ №2060383, МКП Е 21 В 47/022, 47/00, приоритет от 21.02.92 г). Система смазки представляет собой полость между ротором и статором, заполненную смазывающей жидкостью.

Известен автономный турбинный агрегат, содержащий гидротурбину, приводимую в движение потоком промывочной жидкости, маслозаполненный статор, залитый эпоксидным компаундом, и ротор генератора переменного тока на постоянных магнитах, расположенный на одном валу с гидротурбиной (Молчанов А.А., Сираев А.X. “Скважинные автономные системы с магнитной регистрацией”, М.: Недра, 1979, с.102-103).

Этот генератор состоит из статора, размещенного внутри агрегата, и шестиполюсного кольцевого магнитного ротора, выполненного снаружи. Ротор одновременно является корпусом для рабочих лопаток трехступенчатой гидротурбины. Перед каждой ступенью рабочих лопаток гидротурбины, в свою очередь, установлены три ступени направляющих аппаратов, собранных на внешнем корпусе, что увеличивает диаметр устройства. Для предотвращения попадания промывочной жидкости в электрогенератор и подшипниковые узлы установлены уплотняющие устройства, внутренняя полость электрогенератора заполнена трансформаторным маслом.

Ввиду того, что электрогенератор работает в интервале температур от -40 до +130°С, при глубинах бурения до 3500 м и более, а объем масла изменяется при изменении температуры, введен компенсатор давления и температурного расширения смазывающей жидкости (масла). Компенсатор давления и температурного расширения смазывающей жидкости выполнен внутри входного обтекателя генератора. Он состоит из двух тонких профильных пластин, одна из которых выпуклая, а другая вогнутая. Компенсатор давления и температурного расширения смазывающей жидкости предназначен для компенсации изменения объема масла в маслозаполненной полости генератора в рабочих условиях при повышении температуры, а также выравнивания давления внутри и снаружи генератора.

Недостатками этого генератора являются:

- низкая надежность,

- малый ресурс,

- большие габариты и масса устройства,

- сложность конструкции.

Эти недостатки обусловлены, в первую очередь, тем, что в качестве привода используется многоступенчатая турбина с направляющими аппаратами. Использование гидротурбины с направляющими аппаратами в качестве привода предъявляет повышенные требования к качеству очистки промывочной жидкости от фракций выбуренной породы и посторонних предметов, попадание которых в зазор между рабочими и направляющими лопатками гидротурбины может привести к ее остановке (заклиниванию). Наличие направляющих аппаратов гидротурбины увеличивает диаметральный габарит электрогенератора, что нежелательно при бурении скважин относительно малого диаметра.

Второй конструктивный недостаток - это сложность и ненадежность компенсатора давления и температурного расширения смазывающей жидкости. Из-за упругости стенок компенсатора давление смазывающей жидкости всегда меньше давления окружающей среды. Это может привести к попаданию промывочной жидкости в систему смазки электрогенератора и к износу подшипников, уплотнений и других деталей.

Известна также система смазки электрогенератора по пат. РФ №2173925 (прототип). Система смазки электрогенератора содержит заправочное устройство на его переднем торце, полость между внешним ротором и статором, заполненную смазывающей жидкостью, и компенсатор давления и температурного расширения смазывающей жидкости, размещенный со стороны устройства для крепления генератора, выполненный в виде поршня, установленного с возможностью осевого перемещения и уплотнения, установленного внутри поршня с возможностью осевого перемещения вместе с ним.

Недостаток - сложность заправки системы смазывающей жидкостью.

Задачами создания изобретения являются: упрощение заправки системы смазывающей жидкостью.

Решение указанных задач достигнуто за счет того, что система смазки электрогенератора, содержащая заправочное устройство на его переднем торце, полость между внешним ротором и статором, заполненную смазывающей жидкостью, и компенсатор давления и температурного расширения смазывающей жидкости, размещенный со стороны устройства для крепления генератора, выполненный в виде поршня, установленного внутри ротора с возможностью осевого перемещения, и уплотнения, установленного, в свою очередь, внутри поршня с возможностью осевого перемещения вместе с ним, поршень выполнен с возможностью дренажа смазывающей жидкости в полностью заправленном положении в зазор между ротором и узлом крепления генератора. Возможность дренажа смазывающей жидкости в зазор между ротором и узлом крепления генератора обеспечена за счет ступенчатой проточки внутри ротора против поршня при его крайнем положении, соответствующем полной заправке смазывающей жидкостью. Полость между внешним ротором и статором сообщается с окружающей средой посредством каналов и/или отверстий, выполненных в поршне или внешнем роторе.

Предложенное техническое решение обладает новизной, изобретательским уровнем и промышленной применимостью, т.е. всеми критериями изобретения. Наличие изобретательского уровня подтверждено патентными исследованиями, изобретательского уровня - новыми функциями уплотнения и компенсатора температурного расширения смазывающей жидкости. Для изготовления всех узлов электрогенератора не требуются дефицитные материалы и вновь разработанные технологии.

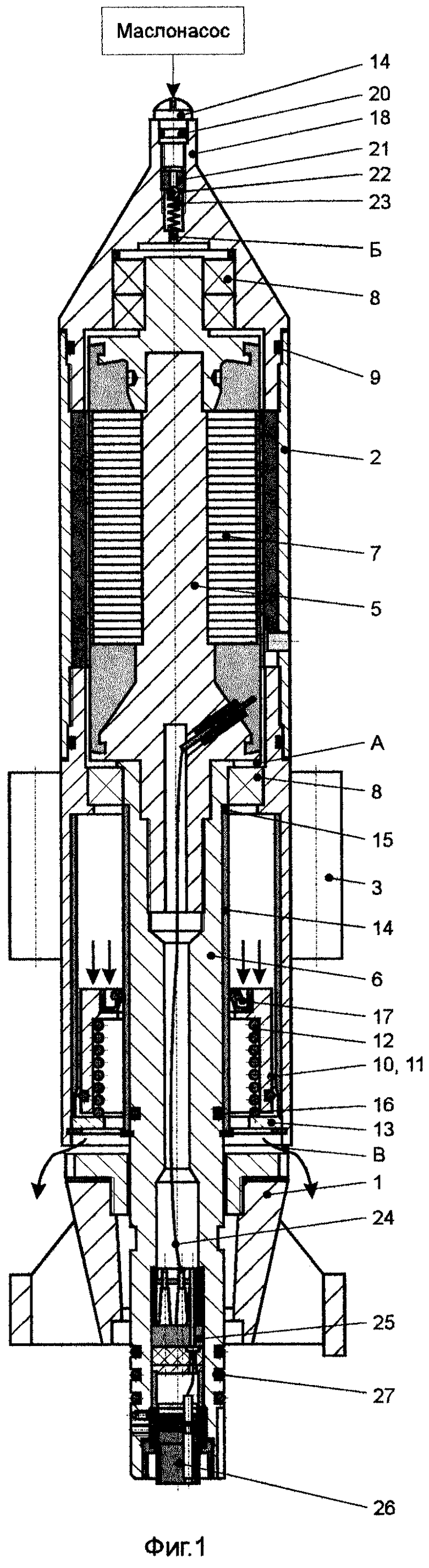

Сущность изобретения поясняется на чертежах фиг.1...5, где

на фиг.1 приведена система смазки генератора,

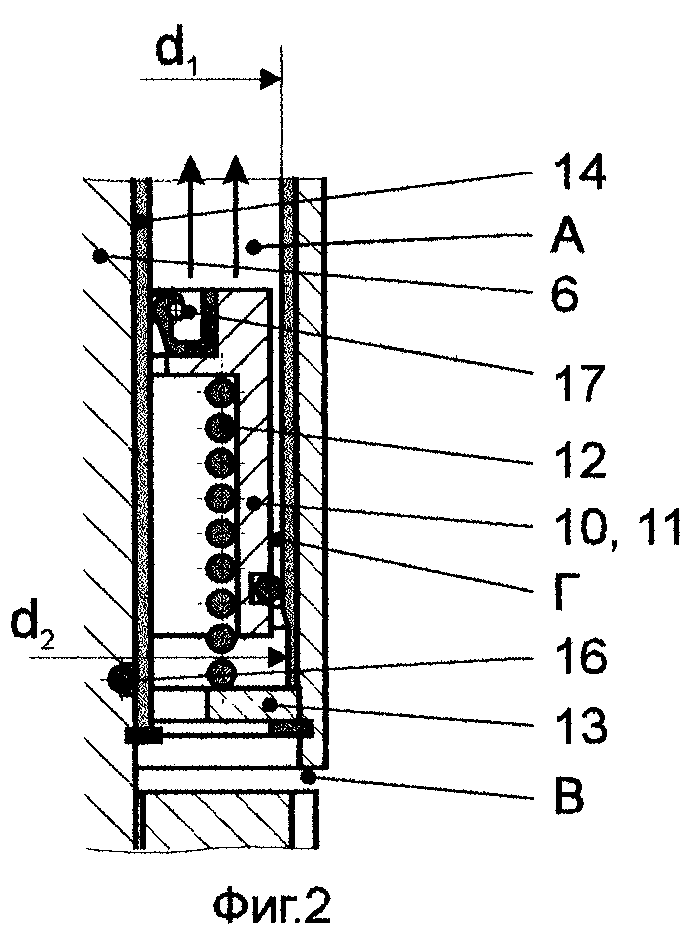

на фиг.2 - положение поршня при работе,

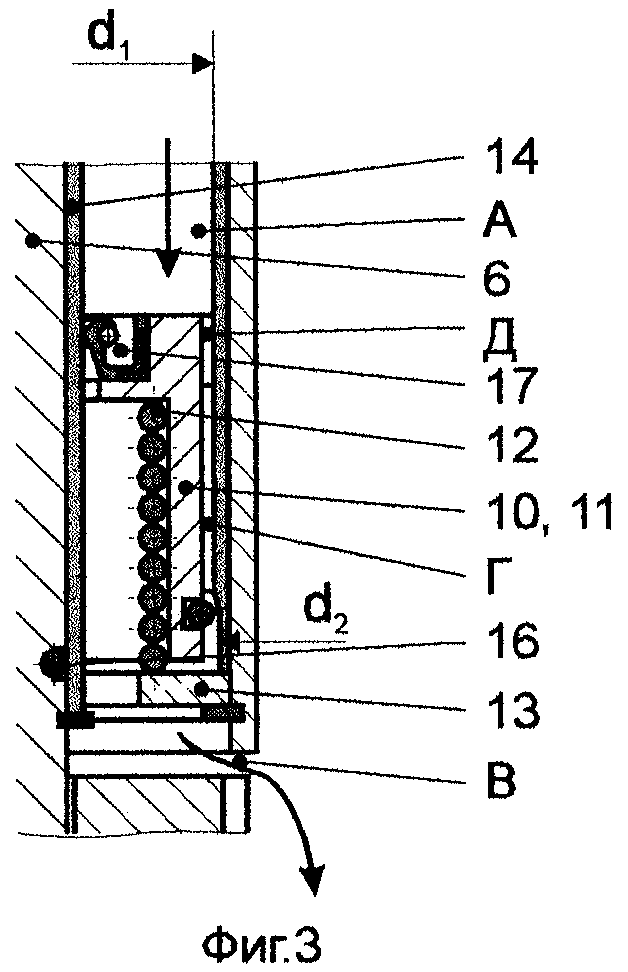

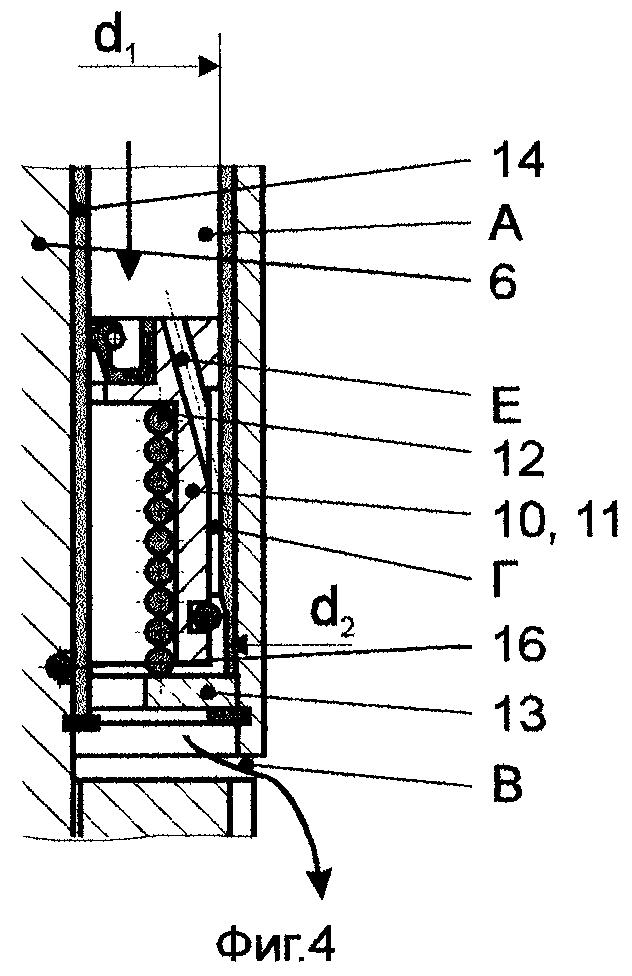

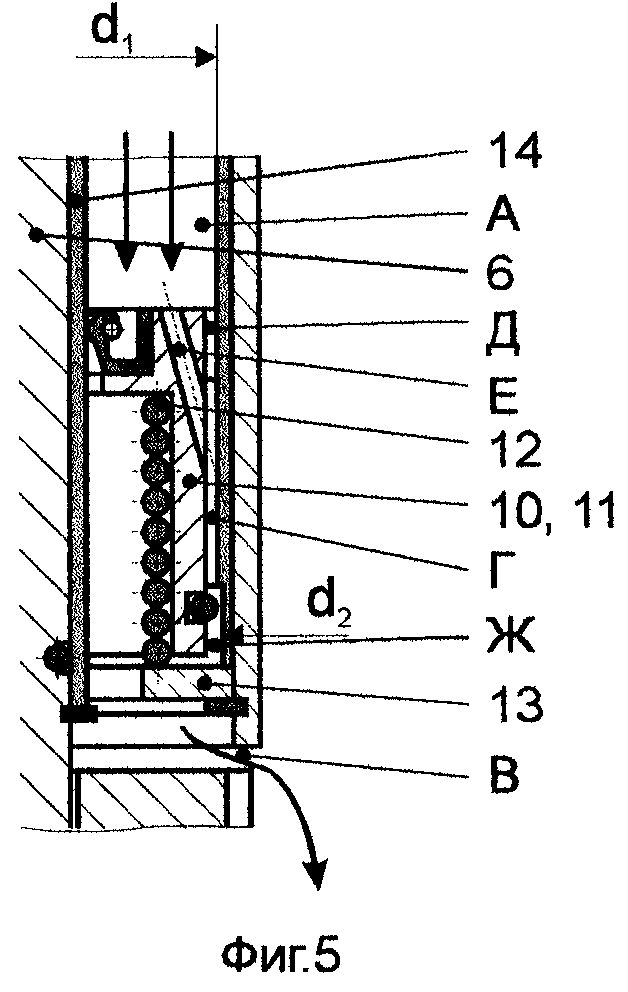

на фиг.3...5 положение поршня при полностью заправленной системе.

Генератор (фиг.1) содержит устройство для крепления генератора 1, внешний ротор 2 с турбиной 3 и корпусом турбины 4, статор 5, выполненный с осью 6, электрообмоткой 7, подшипники 8, уплотнения 9 и компенсатор давления и температурного расширения смазывающей жидкости 10, который выполнен в виде поршня 11, установленного с возможностью осевого перемещения и подпружиненного пружиной 12. Пружина 12 упирается в упорное кольцо 13. На оси 6 установлена втулка 14, зафиксированная выступом 15 и уплотненная относительно вала уплотнительным кольцом 16. Внутри компенсатора давления и температурного расширения 10 установлено уплотнение, например, в виде резиновой армированной манжеты 17. Конструкция резиновой армированной манжеты 17 совмещена с конструкцией компенсатора давления и температурного расширения смазывающей жидкости 10 в один узел. "Манжеты резиновые армированные для валов", выполненные по ГОСТ 8752-79, предназначены для уплотнения вращающихся валов, а "манжеты для гидравлических устройств" по ГОСТ 14879-74 предназначены для уплотнения валов при поступательном перемещении. Особенностью уплотнения в виде резиновой армированной манжеты 17 является то, что она одновременно выполняет обе функции, уплотнение при вращении и одновременном перемещении, но конструктивно она выполнена по ГОСТ 8752-79. Значительное поступательное перемещение уплотнения в виде резиновой манжеты связано с тем, что, во-первых, температура смазывающей жидкости изменяется в широком диапазоне от отрицательных до +110°С, при этом запас смазывающей жидкости постепенно расходуется в окружающую среду (буровой раствор). Поршень 11 центрируется по наружному диаметру, а сообщение полости “А” с внешней средой осуществляется через каналы “Г” (Фиг.2), или каналы “Г” и “Д” (Фиг.3), или одновременно через отверстия “Е” и канал “Г” (фиг.4), или через каналы “Ж”, которые выполнены во внешнем статоре (Фиг.5).

На одном из торцов электрогенератора выполнен заправочный узел 18, который включает пробку 19 с уплотнением 20, седло клапана 21, шарик 22, пружину 23, отверстие “Б”. Через другой торец проходят провода 24, герметизированы фигурной манжетой 25. Электроконтакты 26 выведены наружу, а на наружной цилиндрической поверхности размещены уплотнительные кольца 27. Внутренний диаметр ротора 2 d1 резко переходит в больший диаметр d2 для обеспечения прокачки смазывающей жидкости в зазор “С” между компенсатором давления и температурного расширения смазывающей жидкости 10 и узлом крепления генератора 1.

Полость “А” между внешним ротором 2 и статором 5 при работе должна быть заполнена смазывающей жидкостью.

Устройство работает следующим образом.

После сборки поршень 11 занимает исходное положение (Фиг.2) и в полости “А” находится воздух. При заправке отвинчивают пробку 19 и заправляют смазывающую жидкость в полость “А” до перемещения поршня 11 в крайне нижнее положение. При этом нижний торец поршня 11 выходит на уровень увеличенного диаметра d2, и через каналы “D” (фиг.3), или отверстия “Е” (фиг.4), или каналы “Ж” в образовавшийся зазор выходит смазывающая жидкость с пузырьками воздуха. Когда пузырьки воздуха перестанут выходить через зазор “С”, прекращают заправку генератора смазывающей жидкостью и завинчивают пробку 19.

При эксплуатации в составе колонны бурильных труб буровой раствор подается на турбину 3, при этом корпус турбины 4 и внешний ротор 2 вращаются. В электрообмотке 7 статора 5 возникает ЭДС. Давление бурового раствора через поршень 10 передается в полость “А”. За счет дополнительного усилия, создаваемого пружиной 12, давление смазывающей жидкости становится больше, чем давление бурового раствора. Уплотнение 11, выполненное в виде резиновой армированной манжеты, герметизирует полость “А” и в отличие от торцового уплотнения, которое применялось ранее, практически не пропускает смазывающую жидкость наружу, а буровой раствор внутрь. Это обусловлено совмещением функций компенсатора давления и температурного расширения смазывающей жидкости с уплотнением. Такая конструкция обеспечила постоянное избыточное давление в полости “А”, а это, как показал опыт эксплуатации увеличивает межремонтный ресурс электрогенератора примерно в 10 раз.

Применение изобретения позволило:

1. Обеспечить промывку генератора от попавшего через уплотнения бурового раствора.

2. Исключить повреждение уплотнения при заправке.

3. Регламентировать в генераторе начальное давление.

4. Облегчить и упростить процесс заправки системы смазывающей жидкостью.

5. Предотвратить попадание воздушных пузырьков в систему смазки, что нежелательно в связи с тем, что устройство работает при очень высоких гидростатических давлениях.

6. Увеличить заправочный объем смазывающей жидкости при уменьшении габаритов генератора за счет размещения этого объема внутри конструкции и уменьшения металлоемкости деталей компенсатора давления и температурного расширения смазывающей жидкости.

7. Повысить надежность и ресурс работы электрогенератора за счет обеспечения избыточного давления смазывающей жидкости и исключения попадания бурового раствора в систему смазки за счет избыточного давления, создаваемого пружиной.

8. Обеспечить температурную компенсацию расширения объема смазывающей жидкости в широком диапазоне.

9. Упростить конструкцию электрогенератора за счет отказа от применения направляющих аппаратов турбины и максимального упрощения конструкции уплотняющего устройства.

10. Уменьшить вес и габариты генератора за счет отказа от сложного компенсатора, а также применения турбины без направляющих аппаратов.

11. Увеличить объем компенсатора давления и температурного расширения смазывающей жидкости при тех же габаритах электрогенератора.

12. Упростить сборку электрогенератора.

13. Улучшить ремонтопригодность генератора.

14. Улучшить условия работы деталей уплотнения поршня.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА СМАЗКИ ЭЛЕКТРОГЕНЕРАТОРА ПИТАНИЯ ТЕЛЕМЕТРИЧЕСКОЙ СИСТЕМЫ | 2004 |

|

RU2265128C1 |

| ЭЛЕКТРОГЕНЕРАТОР ПИТАНИЯ ТЕЛЕМЕТРИЧЕСКОЙ СИСТЕМЫ | 2004 |

|

RU2264536C1 |

| КОМПЕНСАТОР ДАВЛЕНИЯ ГЕНЕРАТОРА ПИТАНИЯ ЗАБОЙНОЙ ТЕЛЕМЕТРИЧЕСКОЙ СИСТЕМЫ | 2006 |

|

RU2312215C2 |

| ГЕНЕРАТОР ПИТАНИЯ ЗАБОЙНОЙ ТЕЛЕМЕТРИЧЕСКОЙ СИСТЕМЫ | 2007 |

|

RU2332564C1 |

| ЭЛЕКТРОГЕНЕРАТОР | 2003 |

|

RU2243370C1 |

| ГЕНЕРАТОР ПИТАНИЯ СКВАЖИННОЙ АППАРАТУРЫ | 2006 |

|

RU2333352C1 |

| ГЕНЕРАТОР | 2004 |

|

RU2264537C1 |

| ЭЛЕКТРОГЕНЕРАТОР БИРОТАТИВНЫЙ | 2007 |

|

RU2321742C1 |

| ТУРБОГЕНЕРАТОР ПИТАНИЯ СКВАЖИННОЙ АППАРАТУРЫ | 2007 |

|

RU2333353C1 |

| СКВАЖИННЫЙ ЭЛЕКТРОГЕНЕРАТОР | 2007 |

|

RU2337240C1 |

Изобретение относится к области электротехники, а именно к системам смазки генераторов питания скважинной аппаратуры. Технический результат изобретения - упрощение заправки генератора смазывающей жидкостью, заключается в том, что в системе смазки генератора скважинной аппаратуры, содержащей заправочное устройство на его переднем торце, полость между внешним ротором и статором, заполненную смазывающей жидкостью, и компенсатор давления и температурного расширения смазывающей жидкости, размещенный со стороны устройства для крепления генератора, выполненный в виде поршня, установленного внутри ротора с возможностью осевого перемещения, и уплотнения, установленного, в свою очередь, внутри поршня с возможностью осевого перемещения вместе с ним, поршень выполнен с возможностью дренажа смазывающей жидкости при полной заправке в окружающую среду через зазор между ротором и поршнем. 2. з.п. ф-лы, 5 ил.

| ЭЛЕКТРИЧЕСКАЯ МАШИНА | 2000 |

|

RU2173925C1 |

| Лубрикатор для спуска приборов в скважину на кабеле | 1990 |

|

SU1774006A1 |

| Турбогенераторный агрегат для автономных скважинных приборов | 1983 |

|

SU1191567A1 |

| US 3885176 A, 20.05.1975 | |||

| СТЕНОВАЯ ПАНЕЛЬ С ОБЛИЦОВКОЙ | 1994 |

|

RU2085676C1 |

Авторы

Даты

2004-11-10—Публикация

2003-07-30—Подача