Изобретение относится к области электромашиностроения, преимущественно к технологии изготовления роторов асинхронных двигателей с сердечником и короткозамкнутой обмоткой.

Известен способ изготовления электрической машины путем заливки ротора алюминием, при котором получается готовая обмотка, состоящая из стержней и замыкающих колец (П.С. Сергеев и др. Проектирование электрических машин. М.: Энергия, 1969, с.78). Заливка алюминием может быть выполнена при любой форме паза и обеспечивает хороший контакт между стержнями и кольцами без применения пайки или сварки.

Недостаток заключается в том, что процесс заливки энергоемок и требует большого количества технологических приспособлений и операций. Кроме того, лучшими эксплуатационными качествами обладают короткозамкнутые обмотки из меди, но технология литья меди требует больших капиталовложений и недостаточно отработана.

В качестве прототипа принят способ изготовления электрической машины, содержащей ротор с беличьей клеткой (см. патент ЕР 1100186 от 10.11.99, опубл. 16.05.2001, МКИ Н 02 К 17/16). Беличью клетку изготавливают из медной или алюминиевой трубки, в теле которой вырезают аксиальные пазы, ширина которых соответствует ширине зубца сердечника; при этом торцевые части трубки выполняют роль замыкающих колец. Далее пазы заполняют магнитопроводящим порошкообразным материалом, который при затвердевании образует сердечник машины.

Недостаток способа обусловлен сравнительно большими отходами электропроводящего материала и недостаточной механической прочностью сердечника из порошкообразного материала, что делает этот способ непригодным для изготовления крупных электрических машин.

Задачей изобретения является снижение отходов электропроводящего материала короткозамкнутой обмотки и обеспечение сборки крупной машины с сердечником, обладающим достаточной механической прочностью.

Поставленная задача решается за счет того, что в известном способе изготовления электрической машины с сердечником и короткозамкнутой обмоткой, при котором осуществляют выполнение стержней и замыкающих колец обмотки из единого листа путем вырезания стержней в виде полос и последующее соединение обмотки с сердечником, до соединения обмотки с сердечником указанные полосы разворачивают под прямым или близким к нему углом к исходной плоскости листа, после чего выполняют упомянутое соединение с помощью операции вкладывания полос в пазы сердечника, причем соседние полосы разворачивают в противоположных направлениях, а при осуществлении операции соединения замыкающим кольцам придают волнообразную форму. Полосы обмотки выполняют по ширине близкими к ширине пазового деления сердечника, а обмотку изготавливают из по крайней мере двух листов, которые при соединении с сердечником располагают концентрическими слоями, производя угловое смещение волн соседних концентрически расположенных слоев обмотки на одно пазовое деление, причем в области замыкающих колец выполняют радиальные отверстия, через которые пропускают крепежные элементы, стягивающие упомянутые кольца.

Благодаря разворачиванию полос обмотки в противоположных направлениях под прямым или близким к нему углом к исходной плоскости листа удается развести указанные полосы соответственно пазовому делению сердечника, который может быть выполнен по традиционной технологии из шихтованной электротехнической стали, и далее осуществить операцию вкладывания полос в пазы сердечника, при условии придания замыкающим кольцам волнообразной формы. А при выполнении полос обмотки по ширине близкими к ширине пазового деления сердечника представляется возможным свести к минимуму отходы электропроводящего материала обмотки. Более того, при изготовлении обмотки из двух или более листов и размещении этих листов концентрическими слоями удается обеспечить оптимальное сечение стержней обмотки, а угловым смещением волн соседних концентрически расположенных слоев замыкающих колец обмотки на одно пазовое деление и установкой стягивающих крепежных элементов - осуществить надежное механическое крепление указанных колец.

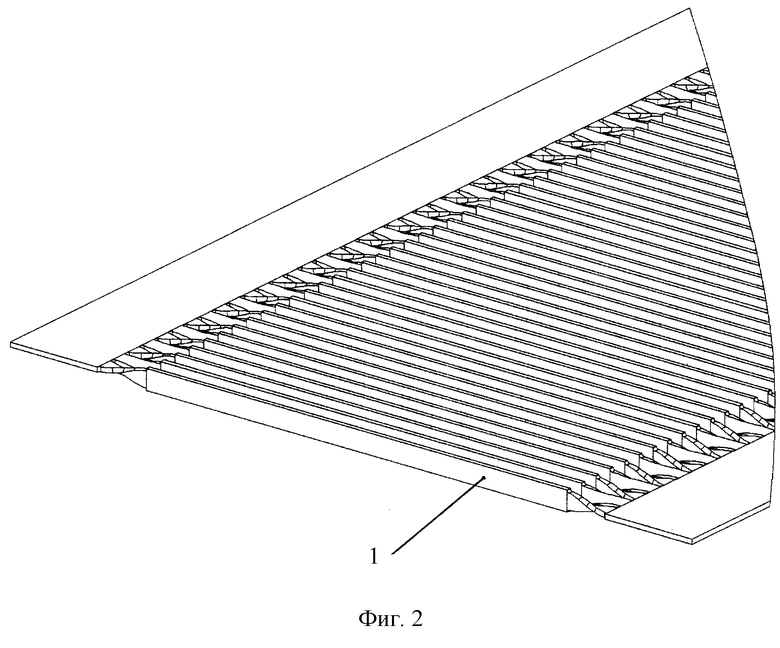

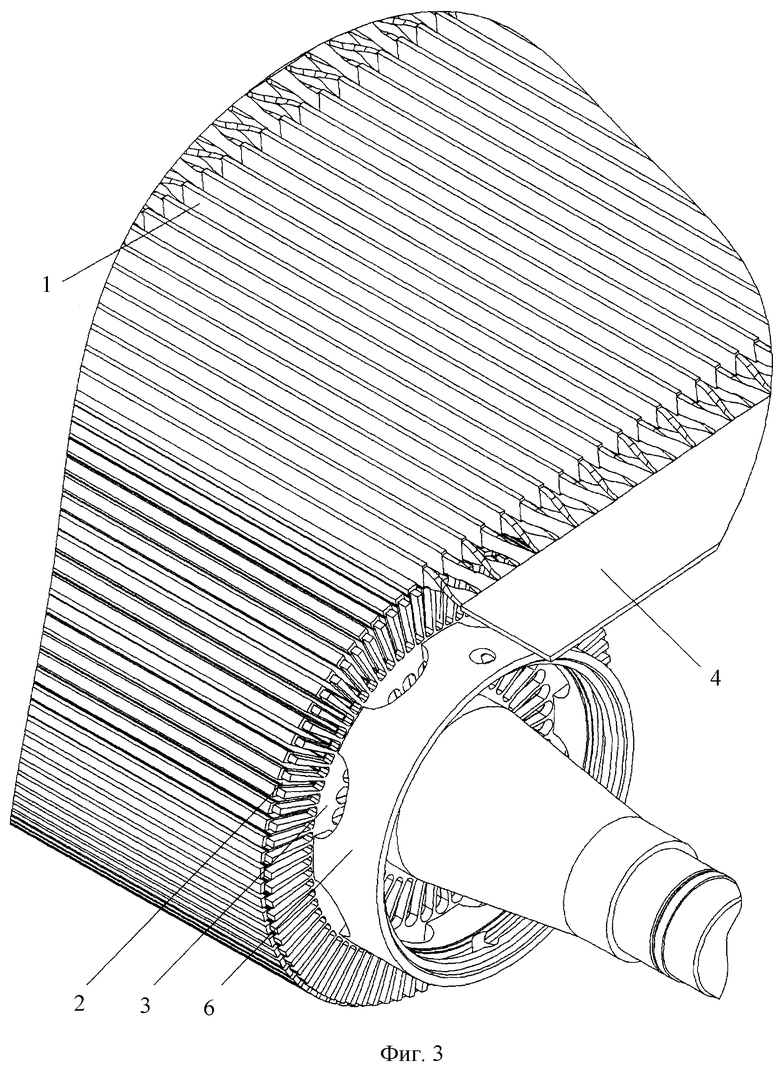

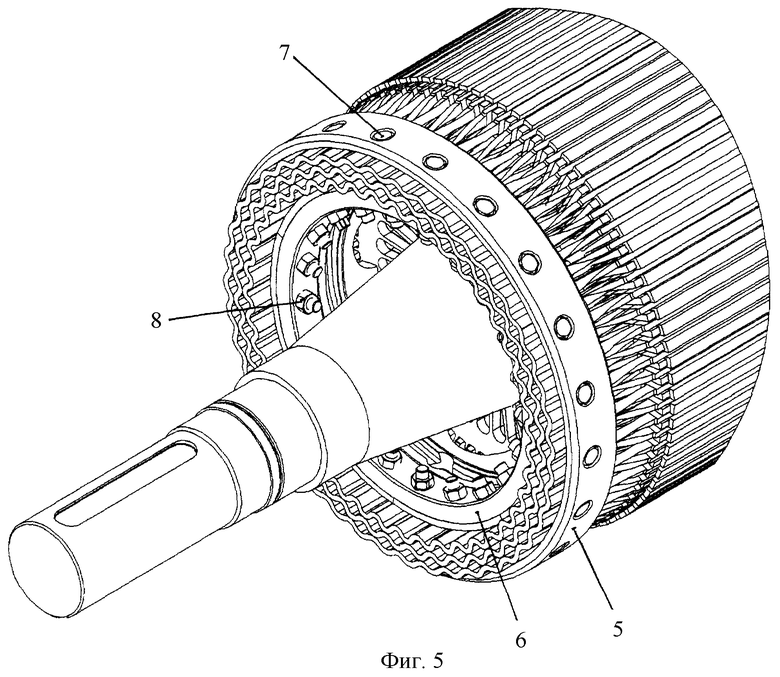

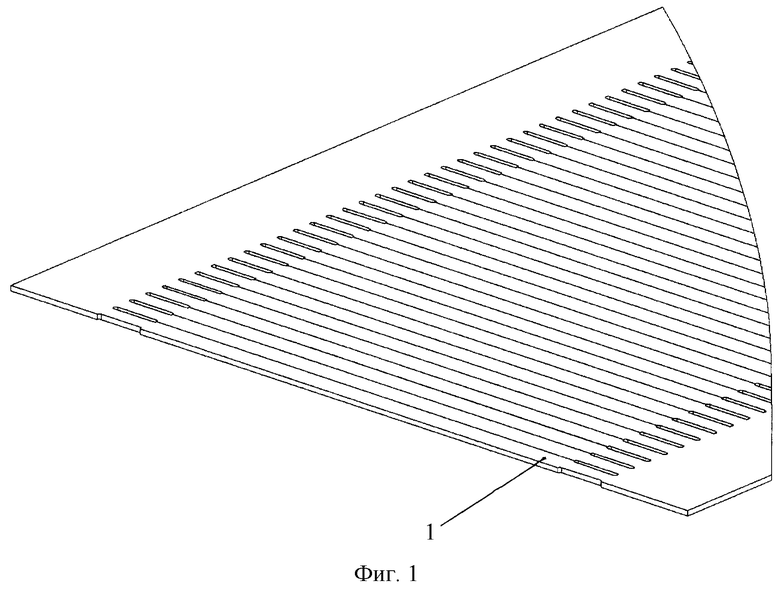

Изобретение поясняется чертежами, где на фиг.1 представлен лист заготовки короткозамкнутой обмотки ротора с вырезанными стержнями в виде полос; на фиг.2 - тот же лист с отогнутыми полосами; на фиг.3 - начальный этап операции укладки стержней в пазы сердечника; на фиг.4 - собранный ротор с уложенными в сердечник слоями обмотки, вид с торца; на фиг.5 - тот же ротор, аксонометрия.

Способ изготовления ротора электрической машины с сердечником и короткозамкнутой обмоткой реализуют следующим образом. С помощью лазера или другого инструмента в медном или алюминиевом листе выполняют не доходящие до краев листа параллельные прорези, шаг которых близок к величине пазового деления сердечника, и таким образом образуют полосы 1, выполняющие роль стержней короткозамкнутой обмотки ротора (см. фиг.1). Далее полученные полосы 1 разворачивают под прямым или близким к нему углом к исходной плоскости листа с чередованием направления разворота: направо-налево (см. фиг.2). После этого стержни 1 совмещают с пазами 2 сердечника 3 (см. фиг.3), придавая цилиндрическую форму выступающим за торцы сердечника 3 неразрезанным частям 4 листа, выполняющим функцию замыкающих колец обмотки ротора. Края колец 4 спаивают (сваривают) и производят заводку стержней 1 в пазы 2, волнообразно изгибая кольца 4, как показано на фиг.4. Аналогично изготавливают и заводят в пазы 3 следующие слои обмотки, осуществляя при этом угловое смещение волн соседних концентрически расположенных слоев замыкающих колец 4 на одно пазовое деление (см. фиг.4). Поверх замыкающих колец 4 размещают бандажи 5, после чего указанные бандажи 5 и кольца 4 засверливают в радиальном направлении совместно с цилиндрическими элементами 6 нажимных шайб сердечника 3. В полученные отверстия вставляют крепежные элементы 7, выполненные, например, в виде болтов, и навинчивают на них гайки 8 с внутренней стороны цилиндрических элементов 6.

Технико-экономический эффект от применения заявляемого решения состоит в снижении себестоимости электрической машины с сердечником и короткозамкнутой обмоткой за счет уменьшения отходов электропроводящего материала обмотки. Этот эффект существенно возрастает при использовании способа для сборки крупных машин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ | 1998 |

|

RU2127016C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ | 1998 |

|

RU2130681C1 |

| РОТОР ШКИЛЬКО ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1991 |

|

RU2045802C1 |

| АСИНХРОННАЯ ЭНЕРГОЭФФЕКТИВНАЯ МАШИНА | 2013 |

|

RU2558672C2 |

| СИНХРОННО-АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ | 2018 |

|

RU2752234C2 |

| Ротор асинхронного двигателя | 1941 |

|

SU66159A1 |

| АСИНХРОННАЯ МАШИНА С КОРОТКОЗАМКНУТЫМ РОТОРОМ | 1991 |

|

RU2030064C1 |

| АСИНХРОННЫЙ ТРЕХФАЗНЫЙ ЭЛЕКТРОДВИГАТЕЛЬ | 2018 |

|

RU2759161C2 |

| Ротор асинхронного электродвигателя,создающего вращательное и поступательное движение | 1981 |

|

SU995219A1 |

| Короткозамкнутый ротор асинхронного электродвигателя | 2019 |

|

RU2719602C1 |

Изобретение относится к области электротехники, а именно - к технологии изготовления роторов асинхронных двигателей с сердечником и короткозамкнутой обмоткой, позволяет снизить отходы электропроводящего материала короткозамкнутой обмотки и обеспечить сборку крупной машины с сердечником, обладающим достаточной механической прочностью. Сущность изобретения состоит в следующем. При изготовлении электрической машины с сердечником и короткозамкнутой обмоткой осуществляют выполнение стержней и замыкающих колец обмотки из единого листа путем вырезания стержней в виде полос и последующее соединение обмотки с сердечником, до соединения обмотки с сердечником указанные полосы разворачивают под прямым или близким к нему углом к исходной плоскости листа, после чего выполняют упомянутое соединение с помощью операции вкладывания полос в пазы сердечника. Технический результат - снижение себестоимости электрической машины путем уменьшения отходов электропроводящего материала обмотки при одновременном обеспечении достаточной механической прочности ее сердечника. 6 з.п. ф-лы, 5 ил.

| Упругая балка для испытаний модели судна | 1983 |

|

SU1100186A1 |

| КОРОТКОЗАМКНУТЫЙ РОТОР ДЛЯ АСИНХРОННОЙ МАШИНЫ | 1996 |

|

RU2168832C2 |

| Короткозамкнутый ротор асинхронного двигателя | 1990 |

|

SU1767633A1 |

| Ротор асинхронной машины | 1990 |

|

SU1817870A3 |

| DE 4233474 С2, 07.04.1994 | |||

| US 3832584 А, 27.08.1974 | |||

| СЕРГЕЕВ П.С | |||

| и др | |||

| Проектирование электрических машин | |||

| - М.: Энергия, 1969, с.78. | |||

Авторы

Даты

2004-11-10—Публикация

2003-03-03—Подача