Изобретение относится к способам нанесения износостойких покрытий на режущий инструмент и может быть использовано в металлообработке.

Известен способ нанесения износостойкого покрытия на режущий инструмент (РИ), при котором на его поверхность вакуумно-дуговым методом наносят покрытие из нитрида титана (TiN) или карбонитрида титана (TiCN) (см. Табаков В.П.Работоспособность режущего инструмента с износостойкими покрытиями на основе сложных нитридов и карбонитридов титана. Ульяновск: УлГТУ, 1998, 122 с.). К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что в известном способе покрытия, обладающие хорошей адгезией к инструментальному материалу, имеют относительно низкую твердость и уровень сжимающих напряжений, либо имеют высокую микротвердость, но недостаточную прочность сцепления с инструментальной основой. В результате этого покрытие легко подвергается абразивному износу, в нем быстро зарождаются и распространяются трещины, приводящие к разрушению покрытия, что снижает стойкость РИ с покрытием.

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является способ нанесения износостойкого покрытия на РИ, включающий вакуумно-плазменное нанесение многослойного покрытия, состоящего из чередующихся слоев чистого α-титана (α-Ti) и TiN (см. Верещака А.С. Работоспособность режущего инструмента с износостойкими покрытиями. М.: Машиностроение, 1993, с.294), принятый за прототип.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого за прототип, относится то, что в известном способе многослойное покрытие содержит мягкие слои чистого металла, которые хорошо сопротивляются зарождению и развитию трещин, но снижают микротвердость и когезионную прочность покрытия. В результате покрытие плохо сопротивляется абразивному износу, что приводит к разрушению покрытия и снижению стойкости РИ.

Повышение в последнее время стоимости металлорежущего инструмента и ужесточение требований к точности обрабатываемых деталей сделало еще более актуальной проблему повышения стойкости РИ. Основной причиной износа РИ при непрерывном резании является возникновение усталостных трещин в его режущей части, являющихся причиной появления сколов и выкрашиваний в результате воздействия силовых и тепловых воздействий. Одним из путей повышения стойкости и работоспособности РИ с покрытием является нанесение покрытий многослойного типа. Наличие в покрытии слоев с определенными теплофизическими и механическими свойствами способно тормозить процессы образования и распространения трещин без снижения микротвердости, улучшить термонапряженное состояние РИ с покрытием и повысить стойкость РИ.

Технический результат - повышение работоспособности РИ и качества обработки.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе на рабочие поверхности РИ вакуумно-дуговым методом наносится многослойное покрытие. Особенность заявляемого способа заключается в том, что в качестве верхнего слоя наносится соединение, обладающее высоким уровнем остаточных сжимающих напряжений в материале покрытия на уровне 1500-2000 МПа и обеспечивающих максимальное снижение уровня эквивалентных напряжений в режущем клине во время резания до значений 0,2-0,25 от предела прочности инструментального материала, а в качестве внутренних слоев - соединения, обладающие хорошим сцеплением с инструментальным материалом, что достигается за счет снижения разницы между напряжениями в верхнем слое и напряжения в инструментальной основе. При этом напряжения во внутреннем слое должны составлять 0,4-0,5 от напряжений в верхнем слое. Кроме того, для двухслойного покрытия толщина внешнего слоя составляет 25-50% от общей толщины покрытия в зависимости от режимов резания.

Проведенный заявителем анализ уровня техники, включающий поиск по патентам и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источников, характеризующихся признаками, тождественными всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном способе, изложенных в формуле изобретения. Следовательно, заявленное изобретение соответствует условию “новизна”.

Для проверки соответствия заявленного изобретения условию “изобретательский уровень” заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного способа повышения стойкости РИ. Результаты поиска показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата. В частности, заявленным изобретением не предусматриваются следующие преобразования:

- дополнение известного средства какой-либо известной частью, присоединяемой к нему по известным правилам, для достижения технического результата, в отношении которого установлено влияние именно такого дополнения;

- замена какой-либо части известного средства другой известной частью для достижения технического результата, в отношении которого установлено влияние именно такой замены;

- исключение какой-либо части средства с одновременным исключением обусловленной ее наличием функции и достижением при этом обычного для такого исключения результата;

- увеличение количества однотипных элементов, действий для усиления технического результата, обусловленного наличием в средстве именно таких элементов, действий;

- выполнение известного средства или его части из известного материала для достижения технического результата, обусловленного известными свойствами этого материала;

- создание средства, состоящего из известных частей, выбор которых и связь между которыми осуществлены на основании известных правил, рекомендаций, и достигаемый при этом технический результат обусловлен только известными свойствами частей этого средства и связей между ними.

Описываемое изобретение не основано на изменении количественного признака (признаков), представлении таких признаков во взаимосвязи, либо изменении ее вида. Имеется в виду случай, когда известен факт влияния каждого из указанных признаков на технический результат, и новые значения этих признаков или их взаимосвязь могли быть получены исходя из известных зависимостей, закономерностей. Следовательно, заявленное изобретение соответствует условию “изобретательский уровень”.

Сущность изобретения заключается в следующем. В процессе непрерывного резания в режущем клине инструмента возникают эквивалентные напряжения, пик которых находится у вершины резца и на площадке упругого контакта стружки с передней поверхностью. Высокий уровень эквивалентных напряжений ведет к разрушению режущей кромки и образованию площадки износа на задней поверхности. Одновременно на участке передней поверхности происходит образование лунки износа. Верхний слой покрытия должен обеспечивать максимальное снижение эквивалентных напряжений в режущем клине до уровня 0,2-0,25 от предела прочности инструментального материала для того, чтобы увеличить срок работы инструмента до образования очагов износа. В то же время он должен характеризоваться высокими остаточными напряжения сжатия на уровне 1500-2000 МПа для снижения интенсивности образования усталостных трещин в материале самого покрытия. Внутренний слой покрытия должен иметь низкий уровень остаточных сжимающих напряжений на уровне 0,4-0,5 от напряжений внешнего слоя для того, чтобы снизить разницу между напряжениями в верхнем слое покрытия и инструментальной основой для увеличения прочности сцепления.

Пластины с покрытиями, полученные с отклонениями от указанных в формуле изобретения пределов толщины внутреннего и внешнего слоев, показали более низкие результаты. Увеличение толщины внешнего твердого слоя приводило к увеличению хрупкости покрытия. Уменьшение при этом толщины внутреннего более мягкого слоя приводило к тому, что нарушалась сплошность покрытия и снижалась адгезия с инструментальной основой. Уменьшение толщины внешнего твердого слоя приводило к снижению микротвердости всей многослойной композиции и, как следствие, снижению стойкости инструмента.

Для экспериментальной проверки заявленного способа было нанесено покрытие-прототип с соотношением слоев, соответствующим оптимальному значению, указанному в известном способе, а также двухслойные покрытия по предлагаемому способу. Покрытия наносили на твердосплавные пластины в вакуумной камере установки “Булат-6”, снабженной тремя вакуумно-дуговыми испарителями, расположенными горизонтально в одной плоскости. В качестве катодов испаряемого металла при нанесении слоев TiN и TiCN использовали титановый сплав ВТ 1-0. При нанесении сложного соединения (Ti, Zr) N в качестве материала двух катодов использовался сплав ВТ 1-0, а в качестве материала третьего катода - сплав циркония Э-110. Покрытия наносили после предварительной ионной очистки. Покрытия толщиной 6 мкм осаждались в течение 40 мин при температуре 560-580°С при токе дуги 110 А. Слои TiN осаждали в среде реакционного газа - азота при напряжении на подложке 140 В. Для осаждения слоев TiCN в качестве реакционного газа использовалась смесь азота и ацетилена (содержание ацетилена в смеси 30%), напряжение на подложке 160 В. Ток фокусирующих катушек при конденсации TiN составляет 0,3 А, при конденсации TiCN - 0,4 А.

Ниже приведены конкретные примеры осуществления предлагаемого способа.

Пример 1. Твердосплавные пластины МК8 (размером 4,7×12×12 мм) промывают в ультразвуковой ванне, протирают ацетоном, спиртом и устанавливают на поворотном устройстве в вакуумной камере установки “Булат-6”, снабженной тремя испарителями, расположенными горизонтально в одной плоскости. В качестве катодов испаряемого металла используют титановый сплав марки ВТ 1-0. Камеру откачивают до давления 6,65·10-3 Па, включают поворотное устройство, подают на него отрицательное напряжение 1,1 кВ, включают один испаритель и при токе дуги 100 А производят ионную очистку и нагрев пластин до температуры 560-580°С. Ток фокусирующей катушки 0,3 А. Затем снижают отрицательное напряжение до 140 В, включают еще два испарителя, подают в камеру реакционный газ - азот и осаждают покрытие толщиной 4 мкм (слой TiN) в течение 26 мин. Затем поднимают напряжение до 160 В, ток фокусирующих катушек до 0,4 А. В камеру подается реакционный газ - смесь азота и ацетилена (содержание ацетилена в смеси 30%) и осаждают второй слой покрытия (TiCN) толщиной 4 мкм в течение 24 мин. Затем отключают испарители, подачу реакционного газа, напряжение и вращение приспособления. Через 15-20 мин камеру открывают и извлекают инструмент с покрытием.

Пример 2. Твердосплавные пластины МК8 промывают в ультразвуковой ванне, протирают ацетоном, спиртом и устанавливают на поворотном устройстве в вакуумной камере установки “Булат-6” снабженной тремя вакуумно-дуговыми испарителями, расположенными горизонтально в одной плоскости. В качестве материала первого и третьего электрода используется титановый сплав ВТ 1-0, а в качестве материала второго электрода - сплав циркония Э-110. Ионную очистку проводят аналогично примеру 1. Первым слоем наносился слой TiN толщиной 6 мкм в течение 40 мин. Вторым наносился слой (Ti, Zr) N толщиной 2 мкм в течение 27 мин. Затем отключали испарители, подачу реакционного газа, напряжение и вращение приспособления. Через 15-20 мин камеру открывают и извлекают инструмент с покрытием.

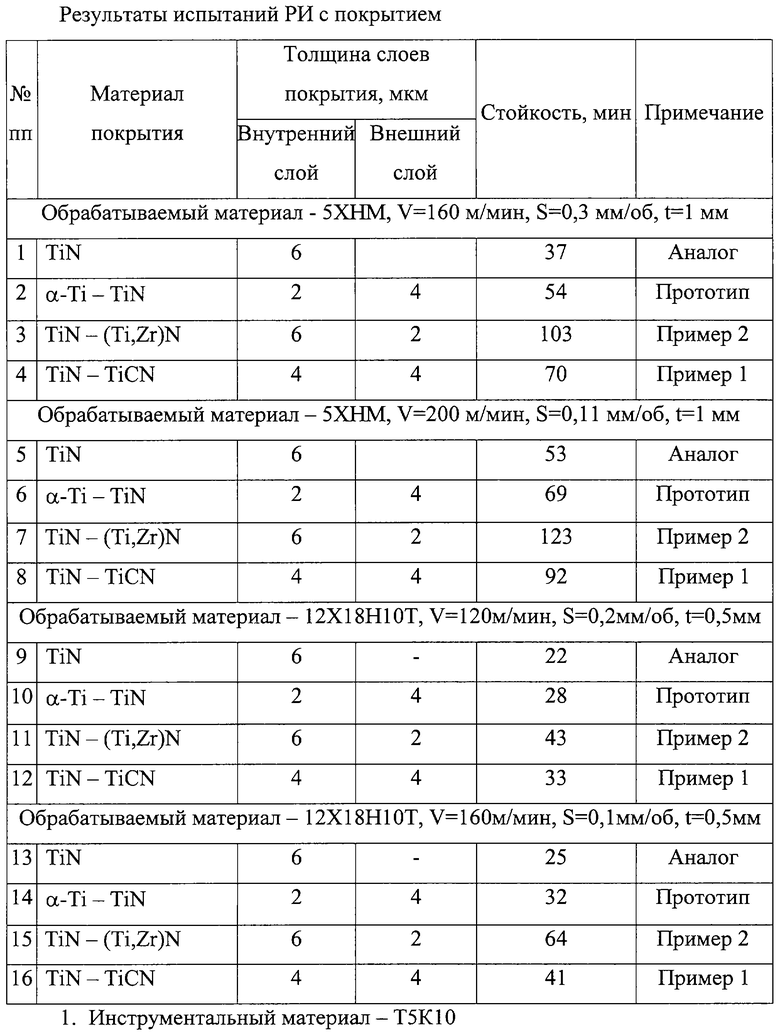

Стойкостные испытания проводили на токарном станке модели 16К20 проходными резцами при обработке конструкционной стали 5ХНМ и нержавеющей стали 12Х18Н10Т без охлаждения. Испытывали твердосплавные пластины марки Т5К10, обработанные по известному и предлагаемому способам. Критерием износа служила фаска износа по задней поверхности шириной 0,4 мм.

Как видно из приведенных в таблице данных, стойкость пластин, обработанных по предлагаемому способу, выше износостойкости пластин, обработанных по способу-прототипу в 1,5-2 раза. Таким образом, предлагаемый способ позволяет существенно повысить износостойкость инструментов и сократить расход инструментальных материалов, что повышает эффективность применения инструмента с покрытиями.

Таким образом, изложенные сведения свидетельствуют о выполнении при использовании заявленного способа нанесения износостойкого покрытия на РИ следующей совокупности условий:

- способ нанесения износостойкого покрытия на РИ, воплощающий заявленный способ при его осуществлении, предназначен для использования в промышленности, а именно для нанесения износостойких покрытий на РИ, и может быть использован в металлообработке;

- для заявленного способа нанесения износостойкого покрытия на РИ в том виде, как он охарактеризован в независимом пункте изложенной формулы изобретения, подтверждена возможность его осуществления с помощью известных до даты приоритета средств и методов;

- способ нанесения износостойкого покрытия на РИ, воплощающий заявленный способ при его осуществлении, способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленное изобретение соответствует условию “промышленная применимость”.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА РЕЖУЩИЙ ИНСТРУМЕНТ | 2001 |

|

RU2207398C2 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА | 2003 |

|

RU2266974C2 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА | 2002 |

|

RU2219281C1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА | 2002 |

|

RU2219282C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2004 |

|

RU2253694C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2004 |

|

RU2260633C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2004 |

|

RU2260632C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2004 |

|

RU2269601C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2004 |

|

RU2268320C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2004 |

|

RU2268321C1 |

Изобретение относится к способам нанесения износостойких покрытий на режущий инструмент и может быть использовано в металлообработке. Многослойные покрытия наносят вакуумно-плазменным методом на рабочие поверхности режущего инструмента. Верхний слой покрытия обладает высоким уровнем остаточных сжимающих напряжений в пределах 1500-2000 МПа и снижает уровень эквивалентных напряжений в режущем клине инструмента во время резания до значений 0,2-0,25 от предела прочности инструментального материала. Внутренний слой покрытия обладает уровнем остаточных напряжений, равным 0,4-0,5 от напряжений в верхнем слое, что обеспечивает хорошую адгезию покрытия к инструментальной основе, повышает работоспособность инструментов и сокращает расход инструментальных материалов. 1 з.п. ф-лы, 1 табл.

| ВЕРЕЩАК А.С | |||

| Работоспособность режущего инструмента с износостойкими покрытиями | |||

| - М.: Машиностроение, 1993, с.294 | |||

| Электродуговой испаритель для нанесения многослойных и смешанных покрытий | 1990 |

|

SU1836488A3 |

| Способ нанесения многослойного ионно-плазменного антифрикционного покрытия на поршневые кольца | 1990 |

|

SU1782996A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

2004-11-20—Публикация

2003-08-08—Подача