со

с

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННОЕ ПОКРЫТИЕ ДЛЯ АЛЮМИНИЯ ИЛИ ЕГО СПЛАВОВ | 2014 |

|

RU2585112C2 |

| СКОЛЬЗЯЩИЙ ЭЛЕМЕНТ, В ЧАСТНОСТИ ПОРШНЕВОЕ КОЛЬЦО, И СПОСОБ ПОКРЫТИЯ СКОЛЬЗЯЩЕГО ЭЛЕМЕНТА | 2011 |

|

RU2558024C2 |

| АНТИФРИКЦИОННЫЕ ПОКРЫТИЯ С УЛУЧШЕННЫМИ СВОЙСТВАМИ АБРАЗИВНОГО ИЗНОСА И ИСТИРАНИЯ, И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2013 |

|

RU2653379C2 |

| ДЕТАЛЬ МАШИНЫ ДЛЯ ПАРЫ СКОЛЬЖЕНИЯ, А ТАКЖЕ СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2433206C2 |

| Многослойный шатунный вкладыш коленчатого вала | 2023 |

|

RU2813220C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗЫ ЦИЛИНДРА И ГИЛЬЗА ЦИЛИНДРА | 1995 |

|

RU2134810C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ТИТАНОВЫЕ СПЛАВЫ | 2012 |

|

RU2502828C1 |

| РЕЖУЩИЕ ИНСТРУМЕНТЫ С МНОГОСЛОЙНЫМИ ПОКРЫТИЯМИ Al-Cr-B-N/Ti-Al-N | 2011 |

|

RU2560480C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВКЛАДЫША ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2023 |

|

RU2824409C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2004 |

|

RU2260631C1 |

Использование: в области упрочнения деталей машин, а именно при нанесении антифрикционных слоев на поверхность поршневых колец двигателей внутреннего сгорания ионно-плазменным осаждением. Сущность изобретения: в способе нанесения многослойного ионно-плазменного антифрикционного покрытия на кольца, заключающегося в предварительном определении оптимальной толщины приработоч- ного и промежуточных слоев с последующим нанесением приработочного, износостойких и промежуточных слоев на поршневые кольца, в процессе нанесения покрытия контролируют толщину износ стойких слоев, исходя из условия, приведе ного в формуле изобретения. 4 ил.

Изобретение относится к области упрочнения деталей машин, а именно к способам нанесения антифрикционных слоев на поверхность поршневых колец двигателей внутреннего сгорания (ДВС) ионно-плазменным осаждением.

Известен способ нанесения упрочняющих покрытий на поршневые кольца двигателей внутреннего сгорания, включающий в себя формирование износостойкого керамического и приработочного металлического слоев, снижающих износ цилиндров на стадии приработки, и увеличивающий срок службы поршневых колец.

Недостатком этого способа является то, что он не обеспечивает требуемой адгезии покрытия к поверхности кольца. Кроме того, существует ограничение по толщине (5-7 мкм) керамического износостойкого слоя

из-за опасности развития в нем сквозных трещин и последующего разрушения покрытия под действием механических и тепловых напряжений при работе двигателя.

Известен также выбранный в качестве прототипа способ нанесения многослойного покрытия с переменными свойствами и химическим составом, заключающийся в нанесении подслоя, связывающего покрытие и деталь, и износостойких слоев, чередующихся с промежуточными слоями, с предва- рительным выбором оптимального значения толщины покрытия, выбираемой по двум параметрам: средней стойкости детали и коэффициенту вариации. Как правило, область оптимальных значений лежит между минимальными значениями вариации стойкости- и максимальной средней стойкостью.

XI 00

ND о ю о

Однако с точки зрения устойчивости работы многослойного покрытия, необходим правильный выбор толщин входящих в него слоев. Слишком тонкие слои быстро изнашиваются и не дают требуемого эффекта, толстые слои склонны к разрушениям под действием напряжений, возникающих в покрытии. В особенности это касается керамических слоев из-за их низкой пластичности и склонности к развитию тре- щин, что вызывает возрастание вероятности появления опасного дефекта, который может привести к динамическому разрушению покрытия.

Целью настоящего изобретения являет- ся снижение износа цилиндро-поршневой пары ДВС за счет устранения неравномерности износа отдельных участков.

Указанная цель достигается тем, что в способе нанесения многослойного ионно- плазменного антифрикционного покрытия на кольца, заключающегося в предварительном определении оптимальной толщины приработочного и промежуточных слоев с последующим нанесением приработочно- го, износостойких и промежуточных слоев на поршневые кольца, в процессе нанесения покрытия контролируют толщину износостойких слоев, исходят из условия

Р|сд (0,7-0,8) ,

где

,гг /2

T i fОА ГЛ/а

) уьГ-f ; (

АтаД1 ™

СЈ

С; C;f7) f С,

ЈЈ -4rWA4- - « /

fJttW- g. w.f,V/4№

где hi - контролируемая толщина слоя;50

Н b - a, a - внутренний радиус кольца;

b - внешний радиус кольца; Ог центральный угол в замке кольца, находящегося в разжатом состоянии;

п - общее число слоев; 55

yi - работа адгезии на границах слоев;

Ei,i, Ео , - модуль упругости и коэффициент Пуансона для материалов слоя и кольца соответственно;

0

5

0 5

0

5

0

5

0

5

а- коэффициент термического расширения кольца:

T(Z) - распределение температуры по толщине кольца;

Р, YI , р , тр - учитывают толщину слоя hi и упругие характеристики слоя и кольца;

tj, д -учитывают толщину слоя и коэффициенты термического расширения слоя и кольца;

ci(Z) - концентрация внедренных в меж- узелье атомов;

Rni - радиус поры в решетке слоя;

Rnp - радиус внедряемого атома.

Предлагаемый способ нанесения многослойного ионно-плазменного антифрикционного покрытия на поршневые кольца осуществляют следующим образом.

Предварительно определяют оптимальные толщины приработочного слоя и промежуточных слоев, исходя из конкретных условий изготовления и применения поршневых колец. Затем на предварительно очищенной рабочей поверхности поршневого кольца создают промежуточный адгезионный подслой путем внедрения в него атомов металла (например, Ti, Zr, Hf, Cr, Mo) иконной имплантацией на глубину 500-1000 А с постепенным уменьшением глубины пробега ионов и переходом от внедрения к осаждению атомов металла на поверхности кольца. Наносят первый керамический износостойкий слой (например, TIN, ZrIM, HfN, CrN). B процессе осаждения контролируют толщину износостойких слоев. Для контроля толщины используют расчет напряженного состояния кольца с многослойным покрытием и оценку устойчивости покрытия к сдвиговым усилиям на границе слоев в наиболее вероятном месте возникновения и развития трещин по условию

(0,7-0,8) PiKp ,(1)

где Р|сд - сдвиговые усилия, действующие на границе слоев; Р|кр - критическое усилие сдвига, при котором начинается рост погра- ничнойтрещины; 0,7-0,8-коэффициент, соответствующий запасу прочности, принятому для таких изделий (3). Для определения толщины износостойкого слоя отвечающих условию (1) рассмотрим покрытие, состоящее из и слоев, каждый толщиной hi, нанесенное на основу толщиной Н (фиг.1). Н b - а, где b - внешний радиус кольца, а - внутренний радиус кольца. Покрытие удовлетворяет условию

2 hi « Н. Примем плоское напряженное i 1

состояние с отличными от нуля компонента-ми тензора напряжений сгк - .

Упругие постоянные основы и слоев покрытия будем считать известными.

Пусть в каждом слое покрытия под действием технологических и эксплуатационных факторов существуют напряжения Oj(Z). Усилия сдвига, действующие на границе 1-го слоя с 1-1 слоем

n Z|+h|

) / 0i(Z)dZ, т Zi

(2)

где Z|- подвижная координата, соответствующая нижней границе слоя.

Предположим, что в покрытии произошел сквозной разрыв (при х -1 - , Z ZJ), и на границе раздела слоев при х имеется полубесконечная трещина технологического или эксплуатационного происхождения.

Предельные значения деформации , при которой трещина движется и происходит отслаивание покрытия (4)

r2yi(1-Ai/2

ЈКР(, с hi EI

(3)

где у| - работа адгезии, представляющая собой энергетические затраты на увеличение единицы площади трещины скольжения; h,/л, толщина, коэффициент Пуансона и модуль Юнга покрытия при , соответственно. Для многослойного покрытия

hi У hi ;

(4.1)

- Е|

(4.2)

2 (MI: hi)

hf (Ei;hi)

(4-3)

где hi. j , EI - соответствуют отдельному 1-му слою.

Так как , то нижележащие слои и подложку можно представить в виде бесконечного полупространства , а покрытие в виде полосы . Из условия совместимости 4

Г-

(5)

Подставляя (5) в (3)

(6)

rfP о (-JAll У/2

V(

Переходя к погонным усилиям при помощи Ркр ofp hf, получим

-pfP(2))i/2

1-tf

(7)

20

где Ркр - критическое усилие, при котором происходят рост трещины и отслаивание покрытия. Выражение (7) справедливо как для растягивающих , так и для сжимающих усилий.

5Из (1),(2),(3),(7) следует, что для оценки

работоспособности необходимо знать зависимость o;(Z) для каждого слоя. Величина o;(Z) складывается для ионно-плазменных покрытий на поршневых кольцах из трех

10 составляющих

oj (Z) of (Z) + of H (Z) + of (Z), (8) где of (Z) - температурные напряжения,

of (Z) - внутренние напряжения, вызван- 15 ные внедрением бомбардирующих ионов,

of(Z) - эксплуатационные напряжения.

Температурные напряжения в 1-м слое покрытия вызываются различием коэффициентов а теплового расширения (к.т.р.) материалов слоя и подложки. Так как hi H, то

вкладом в of (Z) от разницы к.т.р. 1-го слоя

и других слоев покрытия можно пренебречь.

С учетом линейной зависимости Е и а от

25 температуры для слоя толщиной hi при

T f(Z)5

tf (2} - И (Z)(Z)(Z)

(z) - ,TCZ)

30 x dt(Z), (9)

где То - температура после осаждения (температура эксплуатации) aiaoci

yi a0cibi + aicibi + fiaia0 fiaobi + fiaibo + bobici

fy fibibo

rji (1 - p )Ha0 + (1 -fio )hiai 5| (1-/л )Hb0 + (1 -fio )hibi ai; bi; ci; fi - коэффициенты в выраже- 40 ниях

Ei ai + biT(Z) Eo ai + b0T(Z) Acn Gl-Qb ci + biT(Z) Индексы I и о соответствуют l-му слою и 5 подложке.

Внутренние напряжения при ионно- плазменном осаждении вызываются внедрением ускоренных ионов в подложке и в покрытие. Введение примесей в 50 объемы элементарной ячейки приводит ;с искажению кристаллической, решетки и появлению напряжений в окрестностях дефектов. В случае внедрения в меж- узелье величина искажений кристалличе- 55 ской решетки определяется соотношением радиусов атома примеси и поры, в которую он внедряется. В области упругих деформаций при малых концентрациях примеси внедрения (менее 0,81 ат.%

Ве- N

W, .,,.. А-..,. .,г.,35

f, аЧп°ГМJ° - - - . fcf «-.) сг)

Ь где М и N определяются из выражений (13)

где-ИП4) 2L40 Рассмотрим поршневое кольцо с многоi - а - A a b (In -g-)2слойным покрытием. Используя условие не-71-2ч развывности деформаций и пренебрегая

2 (0 - а ) влиянием покрытия на распределение наN (Ь2 - а2)2 - 4а2Ь20п - )2. (14)пряжений в массиве коЛьца, можно считать,

а45 что эксплуатационные напряжения в i -том

Радиальные напряжения на поверхно- слое покрытия определяются по деформастипри г-а и r b равны нулю.циям й массиве кольца с учетом упругих

Тангенциальные напряжения макси- свойств постоянных искрытия. т.е. мальны на поперхности и равныи fr

-(2а2 п-|н-Ь2-а2)05)50 С, ()

Температурные напряжения в поршне- p(e -arf) /./чz z

вом кольце возникают из-за неравномерно- oKlT(g)- - - f-f-KiClu4v-Q-&-a1}

сти его нагреоа при работе двигателя.°

Радиальные и тангенциальные напряжения,55(3)

возникающие вследствие нагрева кольца,

вычисляются по формулам (6)., Е

i r if1 Д -

.t«f fllnrJr ltfi.ju,1 (16) %-J.tfiJrMrilr M,

-c.v.iЈ.) --b-ir,.rsf.,i.jПодставляя формулы (9),(10),(23) в выра fa ° f (п жение (8) получим общую зависимость для

определения напряжений в i -том слое покрытия па поршневом кольце.

,M.Hpv,™.W

N Я ;-ДпР ЛеИ,Ео fj

Е;С;(г) -jz С e.Ttfj..-fof-.eV ()

Используя выражение (24) совместно с формулами (1) и (7). контролируют толщину изнЪсостойких керамических слоев, при которой сдвиговые усилия на границах слоев меньше критических на 20-30%. или Рсд (0,7-0,8) Ркр. что является оптимальным соотношением для контроля толщины слоев покрытия и обеспечивает максимально возможную толщину износостойкого слоя при одновременном предотвращении развития в нем трещин (см. табл. 1).

Соотношения Рсд и Ркрусилий, при которых не происходит развитие трещин в покрытии, определялись экспериментально путем нэгружения кольца с покрытием и одновременного контроля появления трещин в его поверхностном слое.

Как видно из вышепредставленной табл. 1, при ,9Ркр разрушений в покрытии не наблюдается.

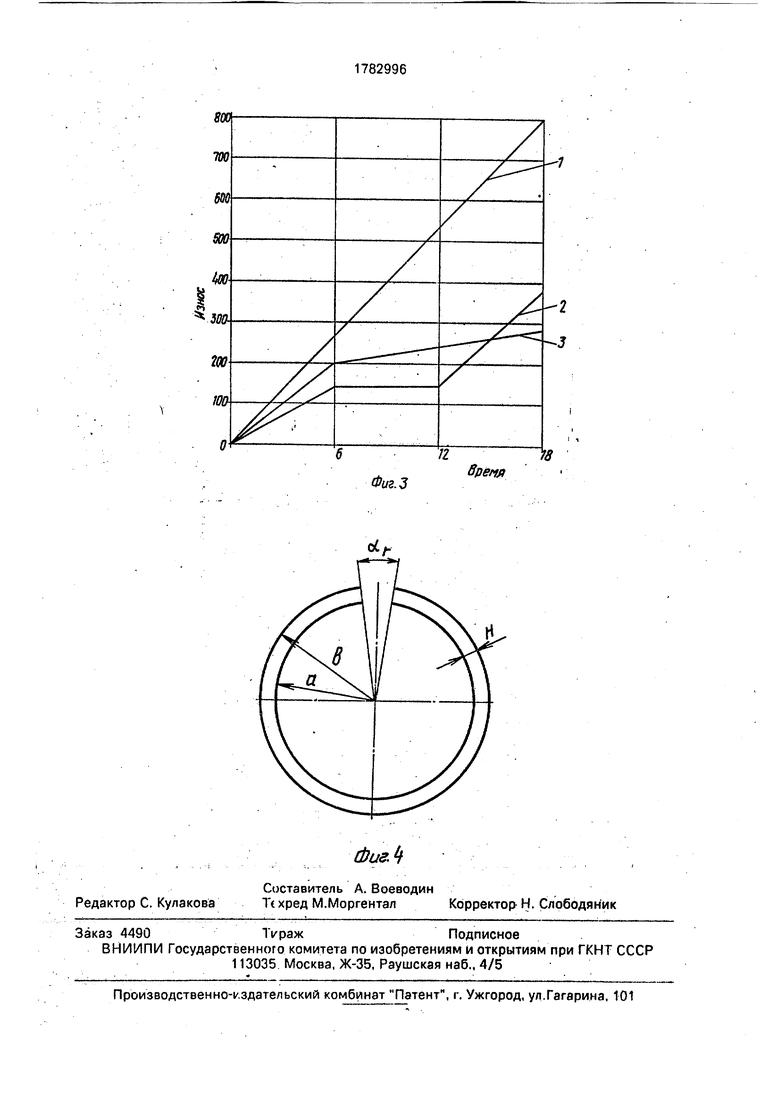

Вместе с тем, с уменьшением минимально допустимого значения (оптимального) Рсд уменьшается и толщина износостойкого слоя покрытия в соответствии с выражением (7), что ведет к уменьшению общего срока службы кольца (фиг.З).

После этого наносят промежуточный металлический слой, затем второй износостойкий слой с толщиной, контролируемой аналогично первому, и второй металлический промежуточный слой. Формирование антифрикционного покрытия заканчивают нанесением приработочного металлического слоя.

Пример. Покрытия, состоящие из слоев TIN и Tf, наносились на поршневые кольца двухтактного двигателя мотороллера Тула на установке типа Булат. Материалом колец был специальный чугун с % составом: Собщ 3,6-ЗД; Сев 0.55-0,8; Si 2,5-2,9; Мп О.Й-0,7; Р 0,3-0,7; S 0,07; Сг 0,12-0,25; NI 0,6-0,15; Мо 0,15-0,35; Ti до 0,1; Си следы; остальное Fe.

Диаметральная погрешность поршневого кольца после шлифовки рабочей поверхности составляет ± 5 мкм. Для устранений этой погрешности и предотвращения износа кольца по отдельным пятнам достаточно нанести верхний приработочный слой толщиной 3 мкм.

В процессе работы кольца металл про- 5 межуточного слоя распределяется по стенкам цилиндра. Толщина промежуточного слоя должна быть минимально возможной, т.к. он является быстроизнашивающимся и не вносит непосредственного вклада в про0 должительность работы покрытия. Вместе с тем, как показали экспериментальные исследования, его толщина не может быть меньше 1 мкм для снижения сдвиговых усилий на границах слоев. Поэтому оптималь5 ная толщина промежуточного металлического слоя 1-1,5 мкм.

Адгезионный подслой создавали путем ускорения ионов титана , Т в направлении поверхности колец с плавным снижени0 ем отрицательного смещающего потенциала на них от 1700 до 100 В в течении 5 мин. Износостойкий слой TIN осаждался при режимах осаждения, приведенных в табл. 2.

5 В процессе осаждения износостойкого слоя контролировалась его толщина по выражениям (1), (7),(24) для предотвращения отслаивания покрытия в результате роста трещины. Результаты расчета распределе0 ния напряжений по слоям покрытия показаны на фиг.2а. Заштрихованная область представляет вклад со стороны технологических напряжений, возникающих в процессе осаждения покрытия. В результате

5 расчетов получена оптимальная толщина износостойкого слоя, равная 3 мкм. Усилия на границах слоев при полученном распределении 0j(Z) и толщине износостойких слоев показаны на фиг.2б. Они значительно

О меньше критического сдвигового усилия приводящего к росту пограничной трещины и разрушению покрытия.

Затем осаждался промежуточный металлический слой из титана с плотной струк5 турой толщиной 1 мкм (см. табл. 2 }, после чего наносился второй износостойкий слой по составу и толщине аналогичный первому, По окончании наносился приработочный слой из титана толщиной 3 мкм (см.табл. 2),

0 Суммарная толщина износостойкого слоя составляла б мкм. Микротвердость износостойких слоев при нагрузке 100 г составляла 2400 кг/мм2, промежуточных слоев - 600 кг/мм2, приработочного слоя - 700 кг/мм2.

5 Экспериментальные исспедо ания заявляемого способа нанесения многослойного ионно-плазменного антифрикционного покрытия нз поршневые кольца по их рабо- тоепосоЬности и стойкое и показали, что по

сравнению со способом, описанным в прототипе, заявляемый способ обеспечивает снижение износа цилиндров на 30% и увеличение срока службы колец в три раза. Кроме того, износ рабочей поверхности цилиндров отличается равномерностью, то же самое наблюдалось и на поверхности колец после получасовой приработке (фиг.З).

Формула изобретения

Способ нанесения многослойного ион- но-плазменного антифрикционного покрытия на поршневые кольца, включающий предварительное определение оптималь ной толщины приработочного и промежуточных слоев и последующее нанесение приработочного, износостойких и промежуточных слоев на кольца, отличающийся тем, что, с целью снижения износа цилиндро-поршневой пары за счет устранения неравномерности износа отдельных участков, в процессе нанесения покрытия контролируют толщину износостойких слоев, исходя из условия

Р|ся - (0,7-0,8)Р|кр ,

где Р|сд - сдвиговые усилия, действующие на границе слоев;

Р|кр - критическое усилие сдвига, при котором начинается рост пограничной трещины 4 -Јfcfow,4TaЈ9 -f J

I -.

At

ft 4 ( ч) EГ -1 фь; )/fr /

Tfl)

G;h)-nJ

ft )Y .)viTib)

4-,-Jd)

rfTfz)

чи0 ь$-в - Я1

V

,-™--« «лл

0

5

0

5

0

5

где hi - контролируемая толщина слоя;

Н b - а. Э - внутренний радиус кольца; b - внешний радиус кольца;

«г - центральный угол в замке кольца, находящегося в разжатом состоянии;

п - общее число слоев;

у - работа адгезии на границах слоев;

Е|,/л , Ео , модуль упругости и коэффициент Пуансона для материалов слоя и кольца соответственно;

Оо - коэффициент термического расширения кольца;

Т(2) - распределение температуры по толщине кольца;

. yi I fr , $ учитывают толщину слоя hi и упругие характеристики слоя и кольца; /i, 5i - учитывают толщину слоя h; и коэффициенты термического расширения слоя и кольца;

ci(Z)- концентрация внедренных в межузел ье атомов;

Rni - радиус поры в решетке слоя;

Rnp - радиус внедряемого атома;

Р - давление, оказываемое стенками цилиндра на кольцо;

Т(Ь) - температура на внешней поверхности кольца;

M.N - учитывают геометрические размеры кольца.

Таблица 1

Таблица 2

oi г ъ t s 6 т 8 з ю ii

То/идина покрытия, Н,мкм

Фие.2

Фиг.1

0-7 1-2 2-3 3-4 4-S

500

№

Ш

ю&

L

Л

Фиг.З

1118

Spew

| Дюк Г.Е | |||

| и др | |||

| Поршневые кольца | |||

| Справочник, Берлин,Изд-во Гетце АО, 1977, с.15 | |||

| Верещака А.С., Третьяков И.П | |||

| Режущие инструменты с износостойкими покрытиями | |||

| - М.: Машиностроение, 1986 | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

Авторы

Даты

1992-12-23—Публикация

1990-12-12—Подача