Изобретение относится к контролю качества уплотнительных прокладочных материалов путем исследования их на просачиваемость масла во фланцах с болтовыми соединениями в лабораторных условиях.

Известно устройство для определения структурных характеристик проницаемых материалов, А.С. №2017135, кл. G 01 N 15/08, от 06.06.1991 г., Россия, содержащее испытательную камеру, разделенную испытуемым образцом на газовую и герметичную жидкостную полости.

Недостатком указанного устройства является то, что оно не позволяет исследовать проницаемость масла во фланцевых болтовых соединениях.

Известно устройство для определения водопроницаемости листовых материалов, А.С. №2096760, кл. G 01 N 15/08, от 20.11.1997 г., Россия, содержащее испытательную камеру с механизмом зажима образца, которая имеет возможность поворачиваться вокруг горизонтальной оси, причем сама камера соединяется с регулятором давления при помощи трехходового воздушного клапана, позволяющего подключать испытательную камеру либо к источнику сжатого воздуха, либо к атмосфере.

Недостатками такого исполнения камеры с регулятором давления являются сложность конструкции, необходимость в сжатом воздухе, невозможность прогрева такого устройства с образцом в нагревательных печах, отсутствие болтовых соединений во фланцах, как основного фактора исследования по вновь заявляемому изобретению.

Известно устройство по “методу А” [см. п.3.5 ТТМ 1.92.1046-2001, лист 5], состоящее из струбцины с образцом, которую помещают в масляную ванну и подвергают старению при температуре 80±2°С в течение 100 часов, при этом образец уплотнительного материала зажимают в струбцине болтами под нагрузкой 70 кг/см2.

После охлаждения струбцину разбирают и производят осмотр образца. Образец считается выдержавшим испытание, если нет сплошного (видимого) затекания масла между отверстиями и торцами образца.

Недостатком данного устройства является то, что испытание уплотнительного материала на просачиваемость в болтовых фланцевых соединениях производится без учета избыточного давления, которое возникает при нагреве в рабочих объемах машин, например в коробке передач автомобиля ВАЗ в рабочем режиме, т.е. во время эксплуатации машины.

Наиболее близким по сути изобретения является устройство по “методу Б” [см. п.3.5 ТТМ 1.92.1046-2001, лист 6 и рис. 2 лист 10], в котором струбцину с образцом устанавливают таким образом, чтобы 2/3 высоты струбцины находились в верхней части емкости, по контуру установки струбцины производят герметизацию герметиком, выдерживают 24 часа, после чего заливают трансмиссионное масло до высоты масляного столба 300 мм, выполняющего роль регулятора постоянного давления на образец, соответствующего избыточному давлению 1,05 атм, при этом 1/3 часть струбцины с образцом должна быть на воздухе, в нижней части емкости. После чего емкость с образцом подвергают старению в печи при температуре 80±2°С и избыточном давлении 1,05 атм, создаваемом масляным столбом в 300 мм, в течение 100 часов. При этом осмотр нижней емкости на наличие масла производят через каждые 24 часа. Дно нижней части емкости должно быть сухим. После охлаждения верхнюю емкость снимают, сливают масло, струбцину разбирают и производят осмотр образца. Образец считается выдержавшим испытание, если на торцовой поверхности (со стороны воздуха) нет капель масла.

Недостатками этого устройства являются громоздкость конструкции, неоправданный расход трансмиссионного масла, неудобство в перемещении емкости с маслом в термопечь и обратно, отсутствие гарантии качественной герметизации струбцины с образцом в масляной емкости.

Цель изобретения - упрощение конструкции и снижение материалоемкости устройства.

Указанная цель достигается тем, что струбцина выполнена в виде двух полых фланцев, образующих замкнутую емкость, заполняемую трансмиссионным маслом, с отверстием для регулирующего клапана, обеспечивающего необходимое избыточное давление внутри емкости при нагреве устройства с образцом, размещенным между фланцами.

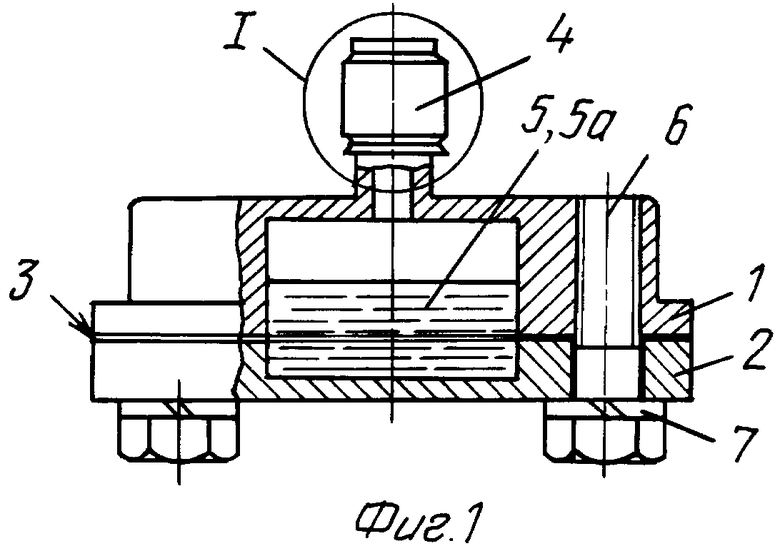

На фиг.1 изображен внешний вид устройства;

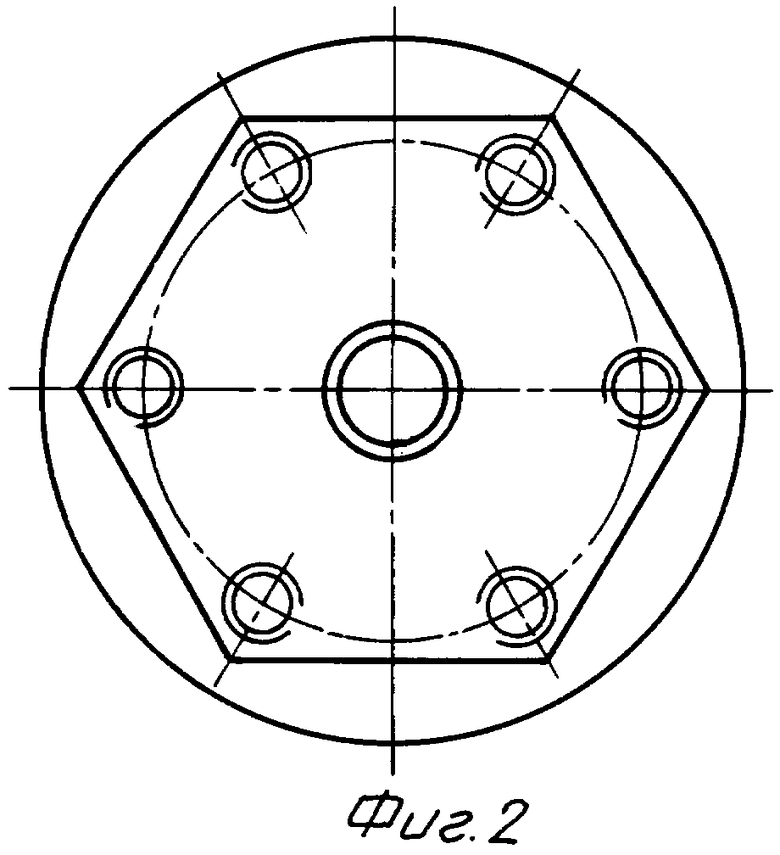

на фиг.2 - вид устройства сверху;

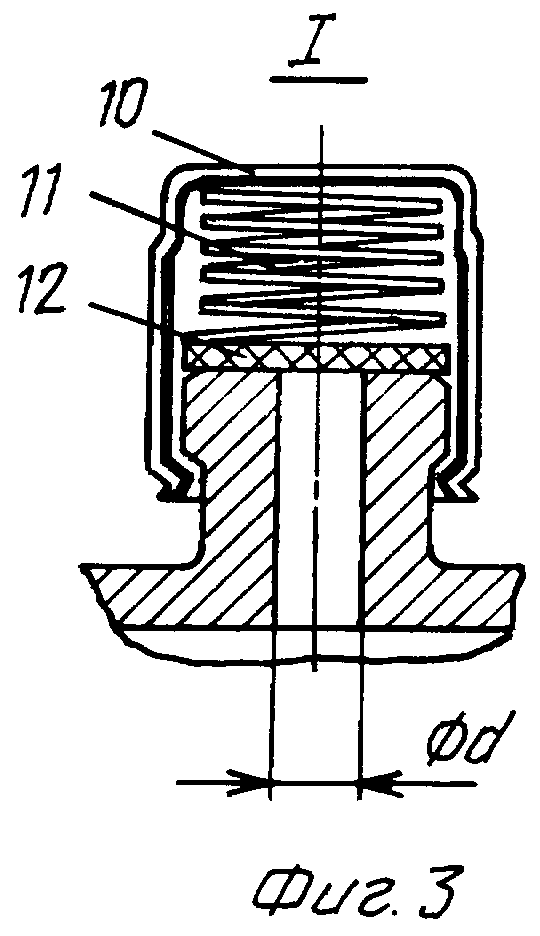

на фиг.3 - регулятор давления в разрезе;

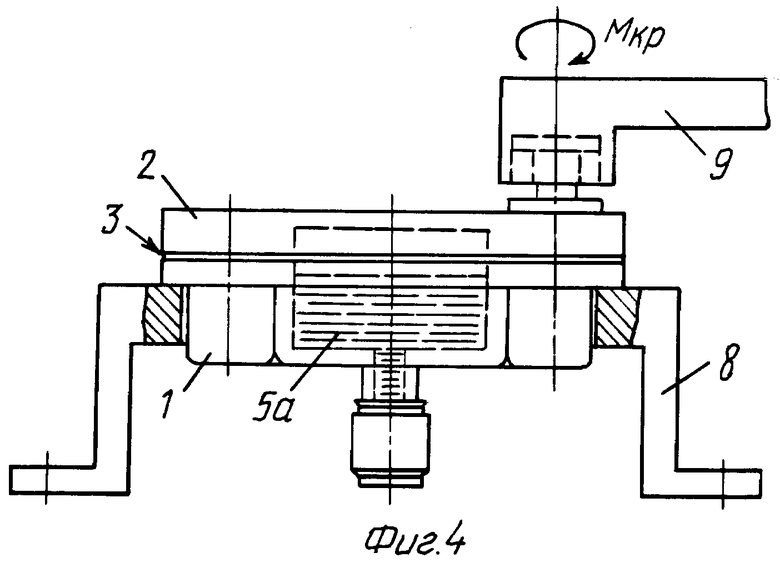

на фиг.4 - схема закручивания болтов на устройстве;

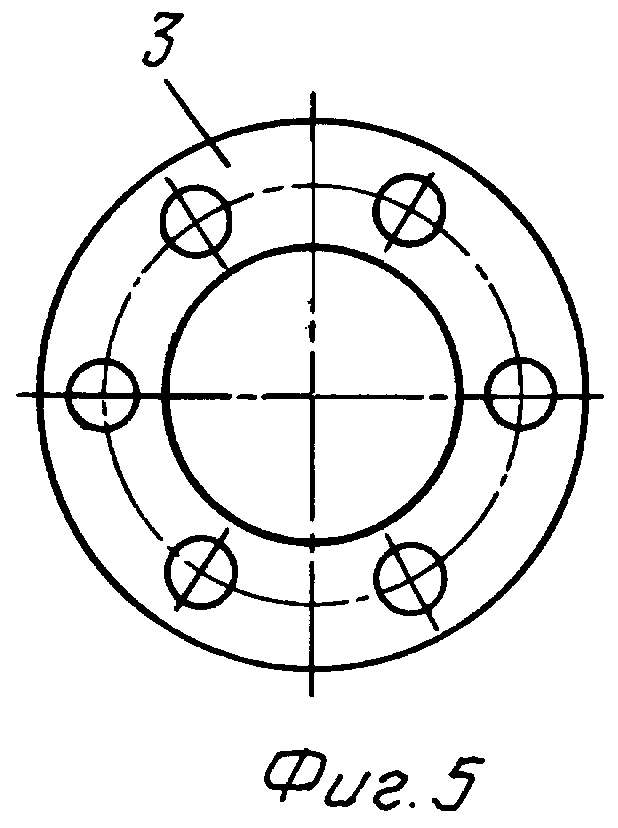

на фиг.5 - общий вид испытываемого уплотнительного образца.

Устройство содержит фланцы - верхний 1 и нижний 2, образец испытываемого материала 3, регулятор давления 4, связанный отверстием с емкостью 5, заполненной на 2/3 трансмиссионным маслом 5а. Фланцы между собой соединяются болтами 6 с шайбами 7. Регулятор давления 4 состоит из колпачка 10, пружины 11 и шайбы 12. Диаметр отверстия ⊘d, фиг.3, во фланце 1 определяется в зависимости от заданной величины избыточного давления внутри емкости 5.

Работа с устройством осуществляется следующим образом. Фланец 1 своим 6-гранным выступом устанавливается в скобу 8, имеющую 6-гранное отверстие и закрепленную на рабочем столе. Это сделано для удобной фиксации фланцев при закручивании болтов 6. В емкость 5 фланца 1 заливается трансмиссионное масло 5а, устанавливается испытываемый образец 3, а сверху надевается фланец 2. Все это стягивается болтами 6 с помощью динамометрического ключа 9 с крутящим моментом 70 кг/см2, обеспечивающим необходимое усилие сжатия образца болтами. Количество заливаемого в емкость масла, в рассматриваемом случае, составляет 2/3 от общего объема емкости. Собранное таким образом устройство взвешивают на весах с точностью взвешивания ±0,01 грамм. После чего в положении, показанном на фиг.1, помещают в термопечь, в которой осуществляется процесс старения испытываемого образца 3 при температуре 80±2°С в течение 100 часов. Возникающее при нагревании избыточное давление от паров масла внутри емкости свыше 1,05 атм регулируется клапаном 4 путем сброса лишнего давления через подпружиненную прокладку 12. По окончании процесса старения устройство достают из термопечи, охлаждают, производят повторное взвешивание для определения потерь масла, испарившегося в результате диффузионного просачивания через торцы фланцев 1, 2 и образца 3 и в результате испарения через регулятор давления 4. Затем устройство разбирают и производят осмотр самого образца. Образец считается выдержавшим испытание, если нет сплошного (видимого) просачивания масла между отверстиями и наружными торцами образца, а также если суммарные потери масла, испарившегося через регулятор давления и в результате просачивания, составят не более 1,5-2,0%.

Предлагаемое изобретение упрощает конструкцию устройства для определения просачиваемости прокладочных материалов по сравнению с существующими методами и устройствами, повышает качество контроля за счет учета диффузионных потерь масла, позволяет производить лабораторные исследования материалов в условиях, близких к эксплуатационным, обеспечивает значительную экономию масла, устройство просто и удобно в работе. Опробированное в работе заявляемое устройство показало возможность проведения более качественного контроля прокладочных материалов на просачиваемостъ в сравнении с существующими средствами контроля в лабораторных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК УПРАВЛЕНИЯ РАБОЧИМ ПРОЦЕССОМ | 2004 |

|

RU2351906C2 |

| СПОСОБ РЕМОНТА ФЛАНЦЕВОГО СОЕДИНЕНИЯ ГАЗОПРОВОДА | 2008 |

|

RU2390685C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ СИСТЕМЫ ОХЛАЖДЕНИЯ ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) И СИСТЕМА ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2017 |

|

RU2715463C2 |

| ТОПЛИВОМАСЛОЗАПРАВЩИК ДЛЯ КРИТИЧЕСКИХ КЛИМАТИЧЕСКИХ УСЛОВИЙ | 2020 |

|

RU2741667C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗАЗОРА В ШАТУННОМ ПОДШИПНИКЕ КОЛЕНЧАТОГО ВАЛА ПРИ ИСПЫТАНИИ И ДИАГНОСТИКЕ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ АВТОМОБИЛЕЙ, ТРАНСПОРТНЫХ И ТРАНСПОРТНО-ТЕХНОЛОГИЧЕСКИХ МАШИН | 2018 |

|

RU2691259C1 |

| СТЕНД ДЛЯ ИССЛЕДОВАНИЯ УДЕРЖИВАЮЩЕЙ СПОСОБНОСТИ СОСТАВОВ | 2022 |

|

RU2786952C1 |

| Стенд теплопрочностных статических и ресурсных испытаний иллюминаторов и устройство создания избыточного давления для иллюминаторов | 2023 |

|

RU2797655C1 |

| ПРИСАДКА К ТРАНСМИССИОННЫМ МАСЛАМ | 2000 |

|

RU2181753C2 |

| Устройство для измерения напряжений | 1979 |

|

SU917048A1 |

| Устройство для измерения диэлектрических свойств in-situ под высоким давлением в широком температурном диапазоне | 2022 |

|

RU2782680C1 |

Использование: для контроля уплотнительных материалов путем определения просачиваемости. Сущность: струбцина с болтовым соединением для зажима образца уплотнительного материала выполнена в виде двух полых фланцев, образующих замкнутую полость для трансмиссионного масла. Полость снабжена отверстием для регулирующего клапана, обеспечивающего необходимое избыточное давление внутри емкости при нагреве устройства с образцом. Технический результат изобретения заключается в упрощении конструкции и снижении материалоемкости устройства. 5 ил.

Устройство для определения просачиваемости уплотнительных материалов, содержащее емкость для трансмиссионного масла и струбцину с болтовым соединением для зажима образца уплотнительного материала, отличающееся тем, что струбцина выполнена в виде двух полых фланцев, образующих замкнутую емкость, заполняемую трансмиссионным маслом, с отверстием для регулирующего клапана, обеспечивающего необходимое избыточное давление внутри емкости при нагреве устройства с образцом, размещенным между фланцами.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТРУКТУРНЫХ ХАРАКТЕРИСТИК ПРОНИЦАЕМЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2017135C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ВОДОПРОНИЦАЕМОСТИ ЛИСТОВЫХ МАТЕРИАЛОВ | 1993 |

|

RU2096760C1 |

| US 3561254, 09.02.1971 | |||

| АППАРАТ ДВУХСТУПЕНЧАТЫЙ ОЧИСТКИ ВОЗДУХА ОТ ПЫЛИ | 2002 |

|

RU2238134C2 |

| US 4385517, 31.05.1983. | |||

Авторы

Даты

2004-11-20—Публикация

2002-04-15—Подача