Изобретение относится к неразрушающему контролю мостовых металлических конструкций.

Известен способ акустоэмиссионного контроля изделий, заключающийся в том, что на поверхности объекта контроля устанавливают приемники сигналов акустической эмиссии, принимают сигналы, возникающие при образовании трещины, регистрируют разность времен прихода сигнала на приемники относительно приемника, принявшего его первым, и спектр сигнала, по которым определяют местоположение трещины и глубину ее залегания. Кроме того, измеряют частоту, соответствующую минимальной составляющей спектра принятого сигнала, и используют ее при определении глубины залегания трещины с учетом ее ориентации (Пат. РФ №2006855, МКИ G 01 N 29/14, 1994 г., принятый за аналог).

Недостатками известного способа является то обстоятельство, что данный способ предусматривает регистрацию и анализ либо спектральных характеристик акустических сигналов, либо регистрацию времени прихода акустических сигналов с определением координат их источников и с анализом традиционных параметров акустических сигналов (длительность, энергия, суммарный счет и т.д.). Данный способ контроля существенно увеличивает время обработки сигналов акустической эмиссии и снижает достоверность идентификации дефектов и оценки состояния диагностируемой конструкции. Кроме того, операции, связанные с определением разности времен прихода сигнала акустической эмиссии на приемники (и последующее вычисление координат дефектов) и определение спектральных характеристик акустических сигналов, выполняются не одновременно, а последовательно, что исключает возможность проведения экспресс-анализа результатов контроля в ходе испытаний в реальном времени.

Известно многоканальное акустико-эмиссионное устройство для контроля изделий (Пат. РФ №2105301, МКИ G 01 N 29/14, приоритет от 06.07.95 г.), содержащее измерительные каналы из последовательно соединенных акустического преобразователя, предварительного усилителя, фильтра, основного усилителя, пикового детектора и компаратора, последовательно соединенные генератор, счетчик и блок памяти, а также коммутатор каналов, элемент памяти, первый вход которого соединен с выходом счетчика, а второй вход - с выходом коммутатора каналов, цифроаналоговый преобразователь, выход которого подключен ко вторым входам компараторов и регистратор. Кроме того, устройство снабжено вторым блоком памяти, вход которого связан с выходом счетчика, коммутатором, первый вход которого соединен с выходом первого блока памяти, второй вход - с выходом второго блока памяти, а выход - с входом цифроаналогового преобразователя, блоком управления, вход которого соединен с выходом коммутатора каналов, а первый выход - с управляющим входом коммутатора каналов, элементом задержки, вход которого соединен со вторым выходом блока управления и управляющим входом коммутатора, а выход - с входами сброса пиковых детекторов каналов, а также таймером, вход которого объединен с входами блоков памяти, выход подключен к третьему входу элемента памяти, а выход элемента памяти подключен к входу регистратора.

Недостатком данного устройства является то, что оно позволяет осуществлять только последовательный опрос измерительных каналов. Поскольку каналы опрашиваются последовательно, то информация о сигналах акустической эмиссии неопрошенных каналов пропадает, что существенно снижает точностные характеристики системы и не обеспечивает современных требований к достоверности, точности и надежности оценки состояния диагностируемого объекта контроля.

Наиболее близким к предлагаемому решению является способ диагностирования конструкций (Пат. РФ №2141655, МПК 6 G 01 N 29/14, приоритет от 24.11.98 г., БИ №32, 1999), включающий регистрацию широкополосных акустических сигналов и их волновой формы, оцифровку волновой формы акустических сигналов, вычисление по ней спектра акустических сигналов, их предварительную обработку, фильтрацию помех, регистрацию времени прихода акустических сигналов и вычисление по нему координат их источников, анализ параметров акустических сигналов и оценку степени опасности источников этих сигналов как потенциальных дефектов диагностируемой конструкции. Кроме того, регистрацию времени прихода акустических сигналов и определение по нему координат их источников производят по частоте дискретизации быстродействующих аналого-цифровых преобразователей, которую синхронизируют по всем приемным каналам системы, а фильтрацию помех, анализ параметров акустических сигналов и оценку степени опасности источников этих сигналов дополнительно производят по вычисленным спектрам акустических сигналов с учетом одновременно вычисляемых координат их источников, причем операции вычисления спектра акустических сигналов, вычисления координат их источников, предварительной обработки акустических сигналов, фильтрации помех, анализа параметров акустических сигналов и оценки степени опасности источников акустических сигналов выполняют параллельно на распределенных по локально-вычислительной сети процессорах многоканальных модулей регистрации и предварительной обработки акустических сигналов и модулей анализа акустических сигналов под управлением операционной системы реального времени.

Недостатком известного способа является следующее обстоятельство. Способ предусматривает регистрацию и цифровую обработку широкополосных акустических импульсов в реальном времени. Он совмещает возможности анализа традиционных параметров акустической эмиссии и определения координат дефектов с анализом формы и спектра импульсов и обеспечивает выполнение операций предварительной обработки и критериального анализа акустической информации в режиме экспресс-анализа, т.е. непосредственно в ходе проведения акустико-эмиссионного контроля. Однако данный способ может быть реализован только при небольшой скорости счета. Если же поток регистрируемых сигналов большой, что встречается часто при акустико-эмиссионной диагностике металлических конструкций, то данный способ не реализуем непосредственно в ходе проведения эксперимента.

Наиболее близким по технической сущности является многоканальное акустико-эмиссионное устройство для контроля изделий (Пат. РФ №2150698, МПК 7 G 01 N 29/04, приоритет от 25.11.97 г., БИ №16, 2000 г.), состоящее из 1...n блоков, каждый из которых содержит четыре измерительных канала, состоящих из последовательно соединенных акустического преобразователя, предварительного усилителя, фильтра, пикового детектора, выход которого соединен с инвертирующим входом компаратора, а также содержит цифроаналоговый преобразователь, выход которого подключен к неинвертирующему входу компаратора, а также коммутатор каналов, основной усилитель, аналого-цифровой преобразователь, оперативное запоминающее устройство и таймер. Кроме того, в устройстве последовательно соединены коммутатор каналов, основной усилитель, аналого-цифровой преобразователь, оперативное запоминающее устройство, выход которого соединен с первым входом устройства сопряжения, причем четыре входа коммутатора каналов соединены с выходами фильтров каналов и входами пиковых детекторов соответствующих каналов, а входы цифроаналоговых преобразователей четырех каналов блока объединены и соединены с первым выходом устройства сопряжения, выходы компараторов каждого канала подключены ко входам таймера, выход которого соединен со вторым входом оперативного запоминающего устройства, второй выход устройства сопряжения соединен с третьим входом таймера, а третий выход устройства сопряжения соединен с шиной компьютера.

К числу основных недостатков данного устройства относятся:

- невозможность контроля протяженных и крупногабаритных объектов, так как измерительные блоки находятся в одном корпусе с центральным процессором, поскольку связаны с ним единой шиной и акустические преобразователи подключаются к блокам отдельным кабелем ограниченной длины;

- низкое быстродействие, обусловленное наличием коммутирующих устройств в блоках. Низкое быстродействие является причиной появления погрешностей при измерении амплитуды, времени прихода, спектра сигналов акустической эмиссии. Это приводит не только к понижению быстродействия всего устройства, но при этом резко повышаются погрешности локализации и уменьшается объем передаваемой информации;

- взаимное влияние каналов, вызванное прохождением паразитных сигналов через коммутирующие устройства на соседний канал;

- большое число соединительных кабелей между местом установки датчиков на конструкции и диагностической аппаратурой;

- невозможность определения в реальном масштабе времени спектральных характеристик сигналов акустической эмиссии, а следовательно, и типа дефекта, так как вся обработка информации осуществляется в одном центральном процессоре.

При разработке заявляемого способа диагностирования металлических мостовых конструкций и устройства для его осуществления была поставлена задача повышения быстродействия, точностных характеристик, сокращения объема измерительной информации, увеличения площади диагностируемой конструкции. Поставленная задача решается за счет того, что в предлагаемом способе диагностирования металлических мостовых конструкций, включающем прием, регистрацию и оценку параметров сигналов акустической эмиссии в момент прохождения поезда по мостовой металлической конструкции, осуществляют оцифровку акустических сигналов, вычисления по ней спектра акустических сигналов, их предварительную обработку, фильтрацию помех, регистрацию времени прихода акустических сигналов и вычисление по нему координат развивающихся дефектов. Кроме того, согласно изобретению одновременно с регистрацией сигналов с акустических преобразователей осуществляют регистрацию динамической деформации, а регистрацию основных параметров акустических сигналов, координат развивающихся дефектов и их спектральных характеристик осуществляют в момент достижения максимума механических деформаций конструкции.

Поставленная задача решается также за счет того, что многоканальное акустико-эмиссионное устройство для диагностики мостовых металлических конструкций, состоящее из 1...n блоков, каждый из которых содержит канал, состоящий из последовательно соединенных акустического преобразователя, предварительного усилителя, фильтра, а также аналого-цифрового преобразователя, оперативного запоминающего устройства и устройства сопряжения. Кроме того, согласно изобретению в первом канале выход фильтра соединен с последовательно соединенными аналого-цифровым преобразователем, оперативным запоминающим устройством, сигнальным процессором и устройством сопряжения, а также оно снабжено в каждом блоке вторым каналом, состоящим из последовательно соединенных тензодатчика, аналогового преобразователя, аналого-цифрового преобразователя, процессора и устройства сопряжения, причем выходы устройств сопряжения первого и второго каналов блока соединены с сигнальной шиной компьютера, которая, в свою очередь, соединена с компьютером, причем второй выход процессора второго канала блока соединен со вторыми входами оперативного запоминающего устройства и сигнального процессора первого канала, а также с входом генератора, выход которого соединен с ключом, выход которого подключен к акустическому преобразователю.

Предлагаемая система по сравнению с существующими акустико-эмиссионными системами (Серьезнов А.Н., Степанова Л.Н., Муравьев В.В. и др. - Акустико-эмиссионная диагностика конструкций /Под ред. проф. Л.Н.Степановой. - М.: Радио и связь, 2000, с.112-156) позволяет существенно увеличить площадь контроля протяженных объектов с одновременным повышением точности локализации и быстродействия.

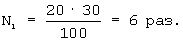

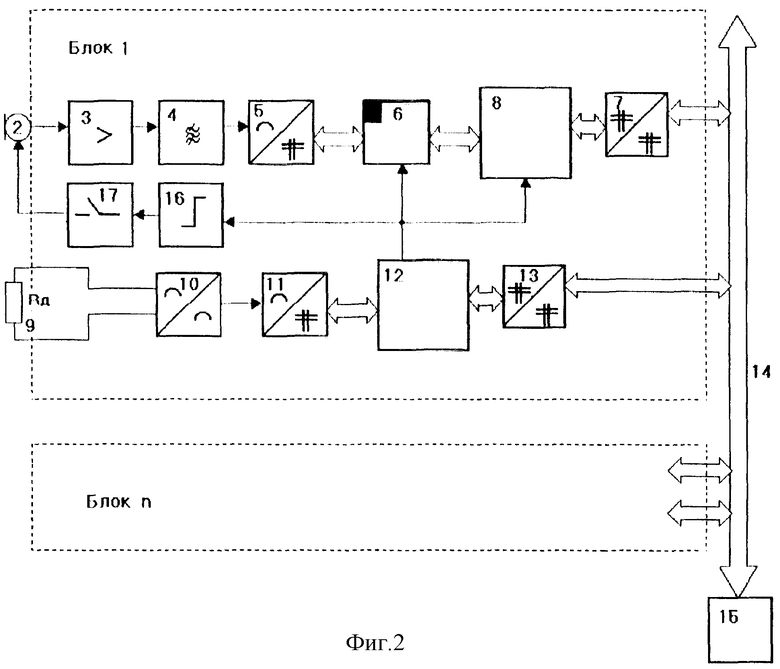

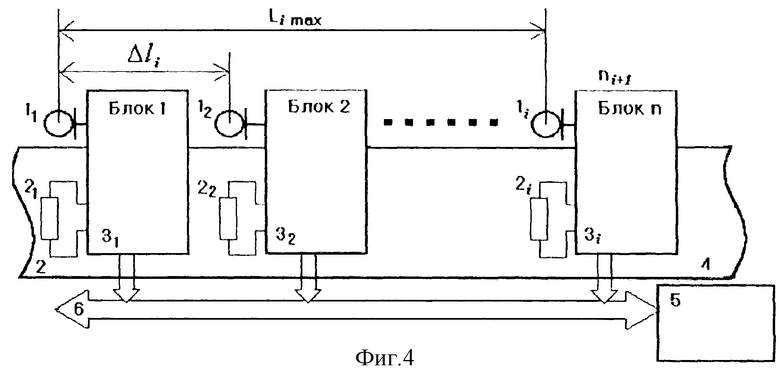

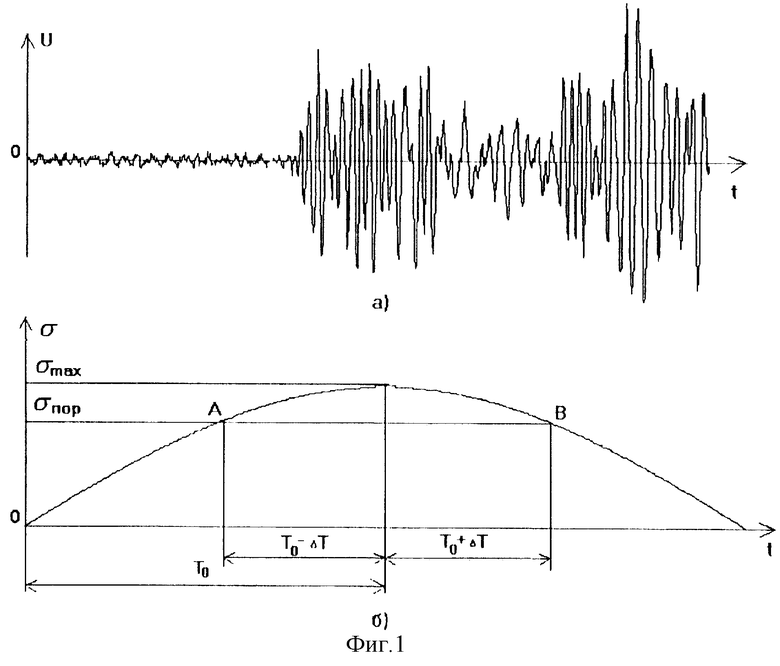

На фиг.1 приведены временные диаграммы, поясняющие предлагаемый способ диагностирования металлических мостовых конструкций. На фиг.2 приведена функциональная схема блока преобразования информации. На фиг.3 приведена функциональная схема, поясняющая сбор информации в прототипе, а на фиг.4 - функциональная схема, поясняющая сбор информации в предлагаемом устройстве.

Устройство, реализующее способ диагностирования металлических мостовых конструкций (фиг.2), содержит:

1...n - блоки;

2 - акустический преобразователь;

3 - предварительный усилитель;

4 - фильтр;

5, 11 - аналого-цифровой преобразователь;

6 - оперативное запоминающее устройство;

7, 13 - устройство сопряжения;

8 - сигнальный процессор;

9 - тензодатчик;

10 - аналоговый преобразователь;

12 - процессор;

14 - сигнальная шина компьютера;

15 - компьютер;

16 - генератор;

17 - ключ.

Практическая реализация предлагаемого устройства, реализующего способ диагностирования мостовых металлических конструкций, выполняется по известным схемам с использованием следующих компонентов:

- сигнальный процессор TMS 320 LC 548; программируемая логическая интегральная схема семейства МАХ 7000 ЕРМ 7192 SOC 160-7;

- оперативное запоминающее устройство UM 628100; цифроаналоговый преобразователь TLC 7528; операционные усилители AD 797, МС 33282; аналого-цифровые преобразователи AD 9260; интерфейс ETHERNET NE 8392 C.

Их основные характеристики изложены в следующих источниках:

1. ПЛИС фирма ALTERA: проектирование устройств обработки сигналов - М. ДОДЭКА, 2000, с.18.

2. Интернет-сайты фирмы Texas Instruments-www.ti.com, фирмы Analog Devices-www.ad.com; фирмы Motorolla - www.motco.com; фирмы Altera-www.altera.com.

3. Система схемотехнического моделирования MICRO-CAP5-M.: “СОЛОН”, 1997.

4. Микросхемы для аналого-цифрового преобразования и средств мультимедиа - М. ДОДЭКА, 1996, вып.1, с.214.

Многоканальное акустико-эмиссионное устройство для диагностики мостовых металлических конструкций (фиг.2) состоит из 1...n блоков, каждый из которых содержит канал, состоящий из последовательно соединенных акустического преобразователя 2, предварительного усилителя 3, фильтра 4, а также аналого-цифрового преобразователя 5, оперативного запоминающего устройства 6, устройства сопряжения 7. Кроме того, в первом канале выход фильтра 4 соединен с последовательно соединенными аналого-цифровым преобразователем 5, оперативным запоминающим устройством 6, сигнальным процессором 8 и устройством сопряжения 7, а также устройство снабжено в каждом блоке вторым каналом, состоящим из последовательно соединенных тензодатчика 9, аналогового преобразователя 10, аналого-цифрового преобразователя 11, процессора 12 и устройства сопряжения 13. Причем выходы устройств сопряжения 7, 13 первого и второго каналов блока соединены с сигнальной шиной компьютера 14, которая, в свою очередь, соединена с компьютером 15. Причем второй выход процессора 12 второго канала блока соединен со вторыми входами оперативного запоминающего устройства 6 и сигнального процессора 8 первого канала, а также с входом генератора 16, выход которого соединен с ключом 17, выход которого подключен к акустическому преобразователю 2.

Предложенная система и способ работают следующим образом. Вначале, перед диагностикой конструкции моста, проверяется правильность установки акустических преобразователей 2, после чего производится тестирование конструкции, состоящее в измерении скорости звука на той части металлического моста, где осуществляется его диагностика. Для этого командой с процессора 12 второго канала блока 1 к акустическому преобразователю 2 подключается ключ 17 и запускается генератор 16, который выдает короткий импульс. При этом акустический преобразователь 2 осуществляет преобразование импульса в акустический сигнал, который распространяется по конструкции и принимается датчиками остальных блоков. Система измеряет время распространения акустического сигнала по конструкции моста и вычисляет скорость распространения акустического сигнала как

где а - расстояние от акустического преобразователя, работающего в режиме излучения, до акустического преобразователя, работающего в режиме приема;

t - время распространения акустического сигнала от акустического преобразователя, работающего в режиме излучения до акустического преобразователя, работающего в режиме приема.

Для повышения точности локализации сигналов акустической эмиссии, вычисления спектральных характеристик необходимо иметь полный оцифрованный сигнал. Однако большое количество паразитных сигналов и шумов, вызванных прохождением поезда по металлической мостовой конструкции, приводит к большим сложностям и практической невозможности проведения оцифровки всей информации с акустических преобразователей, что связано с ограниченным объемом памяти диагностических акустико-эмиссионных систем.

При нагружении металлической мостовой конструкции идущим поездом акустические сигналы усиливаются в предварительных усилителях 3, затем осуществляется их фильтрация в фильтре 4, позволяющая убрать низкочастотные помехи, после чего сигналы поступают на вход аналого-цифрового преобразователя 5, который производит их оцифровку.

Одновременно с оцифровкой акустико-эмиссионных сигналов осуществляется непрерывное измерение механических деформаций в зоне расположения данного акустического преобразователя. Для этого в каждый блок системы введен второй канал, предназначенный для измерения деформаций конструкции моста в месте расположения акустического преобразователя 2 блока 1. При этом выход тензодатчика 9, установленного на конструкции моста, подключается на вход аналогового преобразователя 10. Аналоговый преобразователь 10 состоит из источника тока для питания тензодатчика, мостовой схемы измерения сопротивления и устройства выделения разбаланса с измерительной диагонали моста. С выхода аналогового преобразователя 10 сигнал поступает на вход аналого-цифрового преобразователя 11 второго канала блока, предназначенного для измерения деформаций. Затем оцифрованный сигнал, содержащий информацию о механических деформациях конструкции моста, поступает на вход микропроцессора 12. Микропроцессор 12 управляет аналого-цифровым преобразователем 11 и аналоговым преобразователем 10, измеряет деформации и осуществляет в реальном времени непрерывную обработку полученной информации с тензодатчика 9. При достижении определенного порогового значения по механической деформации (фиг.1) микропроцессор 12 (фиг.2) выдает команду на сигнальный процессор 8, который осуществляет управление акустическим каналом 1 блока 1 устройства. До тех пор, пока не пришел сигнал от микропроцессора 12, сигнальный процессор 8 осуществляет считывание и обработку информации из оперативного запоминающего устройства 6. После поступления сигнала от микропроцессора 12, несущего информацию о максимуме механических деформаций в конструкции моста, сигнальный процессор 8 предоставляет аналого-цифровому преобразователю 5 полный доступ к оперативному запоминающему устройству 6. Таким образом, обеспечивается непрерывная запись информации с акустического преобразователя 2 первого канала блока 1 в оперативное запоминающее устройство 6. В период времени (То-ΔT), (То+ΔT), когда механические деформации в конструкции моста достигают максимума, осуществляется запись всех сигналов акустической эмиссии, поступающих с акустического преобразователя 2. Сигнальный процессор 8 рассчитывает их основные параметры (амплитуда, спектр, энергия, скорость нарастания переднего фронта, длительность, активность и т.д.) и выставляет запрос на предоставление доступа в оперативное запоминающее устройство 6. После подтверждения доступа, сигнальный процессор 8 записывает информацию о сигнале в выделенный ему сегмент оперативного запоминающего устройства 6 и формирует команду, по которой центральный процессор компьютера 15 считывает информацию из оперативного запоминающего устройства 6. Сигнальный процессор 8 рассчитывает спектральные характеристики сигналов акустической эмиссии и записывает их в оперативное запоминающее устройство 6. В оперативном запоминающем устройстве 6 хранится информация о спектральных характеристиках сигналов акустической эмиссии. Обмен между центральным процессором компьютера 15 и сигнальным процессором 8 обеспечивается через устройство сопряжения 7.

Таким образом, если деформации σ конструкции моста в месте расположения акустического преобразователя 2 не превышают допустимые σ<σдоп. (фиг.1), то в канале 1 (фиг.2) не производится записи сигналов акустической эмиссии. Если же деформации σ≥σдоп окажутся равными допустимым или превысят их, то канал 1 системы производит обработку и запись сигналов акустической эмиссии.

На фиг.3 показано подключение акустико-эмиссионной системы 2, выполненной по схеме прототипа, где через 11, 12,...1i обозначены акустические преобразователи; 3 - компьютер; 4 - объект контроля.

Предлагаемое устройство в отличие от прототипа позволяет значительно увеличить площадь (размер) диагностируемой конструкции. Если длина кабеля от акустического преобразователя до системы равна 50 м, то максимальную длину, которую может контролировать диагностическая система, выполненная по схеме прототипа (фиг.3), составит

Lmax1=(50·2) м=100 м.

На фиг.4 показано подключение к акустическим преобразователям 11, 12,...1i предлагаемого устройства. Через 21, 22,...2i обозначены тензодатчики; 31, 32,...3i, - измерительные блоки; 4 - объект контроля; 5 - компьютер; 6 - сигнальная шина компьютера. В предлагаемом устройстве (фиг.2) максимальный размер объекта контроля Lmах2 определяется длиной линии связи 6 (фиг.4) до компьютера 5. Причем для увеличения этого расстояния можно использовать стандартные буферные усилители. Если предположить, что, как и в первом примере, расстояние между акустическими преобразователями составляет ΔLi=20 м, то максимальная длина контролируемого объекта равна

Lmax=n·ΔLi,

где n - число каналов системы. Если использовать 20-канальную систему, то выигрыш составит

При использовании 30-канальной системы выигрыш составит

Предлагаемое устройство по сравнению с прототипом обладает более высокой помехозащищенностью, поскольку длина аналоговых линий связи минимальна. Введение в канал измерителя деформаций позволяет существенно увеличить достоверность информации и повысить быстродействие системы, так как канал передачи информации не будет занят передачей информации от паразитных сигналов и шумов. Кроме того, появляется возможность дополнительной классификации дефектов по зависимости характеристик акустико-эмиссионных сигналов от величины деформации в объекте контроля. Предлагаемое устройство позволяет осуществлять непрерывный контроль мостовых конструкций, записывая информацию только в момент прохождения состава, а также проводить непрерывный контроль по каналу измерения деформации, что дает дополнительную информацию о поведении объекта контроля.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИРОВАНИЯ МЕТАЛЛИЧЕСКИХ МОСТОВЫХ КОНСТРУКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2391655C2 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ РЕЛЬСОВЫХ ПЛЕТЕЙ МЕТАЛЛИЧЕСКОГО МОСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2284519C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339938C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КООРДИНАТ ИСТОЧНИКОВ СИГНАЛОВ АКУСТИЧЕСКОЙ ЭМИССИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2356043C2 |

| МНОГОКАНАЛЬНАЯ АКУСТИКО-ЭМИССИОННАЯ СИСТЕМА ДИАГНОСТИКИ КОНСТРУКЦИЙ | 2017 |

|

RU2664795C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА УСТАНОВКИ АКУСТИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ НА МЕТАЛЛИЧЕСКОЙ КОНСТРУКЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2299429C2 |

| АКУСТИКО-ЭМИССИОННЫЙ СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕСНЫХ ПАР ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296320C1 |

| АКУСТИКО-ЭМИССИОННЫЙ СПОСОБ ДИАГНОСТИРОВАНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ УГЛЕПЛАСТИКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2599327C1 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА В ПРОЦЕССЕ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2442155C2 |

| МНОГОКАНАЛЬНАЯ АКУСТИКО-ЭМИССИОННАЯ СИСТЕМА ДИАГНОСТИКИ КОНСТРУКЦИЙ | 2001 |

|

RU2217741C2 |

Изобретение относится к неразрушающему контролю мостовых металлических конструкций. Позволяет увеличить площадь диагностируемой конструкции при повышении точности диагностирования и сокращении объема измерительной информации. Способ диагностирования металлических мостовых конструкций включает прием, регистрацию и оценку параметров сигналов акустической эмиссии в момент прохождения поезда по мостовой металлической конструкции, оцифровку акустических сигналов, вычисление по ней спектра акустических сигналов, их предварительную обработку, фильтрацию помех, регистрацию времени прихода акустических сигналов и вычисление по нему координат развивающихся дефектов. Кроме того, одновременно с регистрацией сигналов с акустических преобразователей осуществляют регистрацию динамической деформации, а регистрацию основных параметров акустических сигналов, координат развивающихся дефектов и их спектральных характеристик осуществляют в момент достижения максимума механических деформаций конструкции. Также предложено многоканальное акустико-эмиссионное устройство для диагностики мостовых металлических конструкций. 2 с. п. ф-лы, 4 ил.

| МНОГОФУНКЦИОНАЛЬНАЯ АКУСТИКО-ЭМИССИОННАЯ СИСТЕМА ДИАГНОСТИКИ КОНСТРУКЦИЙ И СПОСОБ ДИАГНОСТИРОВАНИЯ НА ЕЕ ОСНОВЕ | 1998 |

|

RU2141655C1 |

| МНОГОКАНАЛЬНОЕ АКУСТИКО-ЭМИССИОННОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ИЗДЕЛИЙ | 1995 |

|

RU2105301C1 |

| МНОГОКАНАЛЬНОЕ АКУСТИКО-ЭМИССИОННОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ИЗДЕЛИЙ | 1997 |

|

RU2150698C1 |

| RU 2060493 C1, 20.05.1996 | |||

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ПОДОШВЫ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 1993 |

|

RU2085936C1 |

| DE 19912785, 05.10.2000 | |||

| Устройство для укладки плодов в тару | 1976 |

|

SU603608A1 |

| WO 9966320, 23.10.1999 | |||

| US 4457178 А, 03.07.1984 | |||

| US 5970438 А, 19.10.1999. | |||

Авторы

Даты

2004-11-20—Публикация

2001-06-20—Подача