Изобретение относится к неразрушающему контролю металлических конструкций и может быть использовано при акустико-эмиссионном контроле. Целью изобретения является автоматизация контроля качества установки акустических преобразователей на металлической конструкции и сокращение времени подготовки к проведению акустико-эмиссионного контроля металлических деталей на потоке.

Известен способ контроля качества установки акустических преобразователей на металлической конструкции, состоящий в подаче электрического сигнала с имитатора на акустический преобразователь, работающий в режиме излучения, приеме (n-1) преобразователями акустического сигнала, определении разности времен прихода сигналов акустической эмиссии, автоматизации процесса калибровки качества установки акустических преобразователей, определении скорости распространения акустического сигнала в контролируемой конструкции (Диагностика объектов транспорта методом акустической эмиссии / А.Н.Серьезнов, Л.Н.Степанова, В.В.Муравьев и др. - / под ред. Л.Н.Степановой, В.В.Муравьева - М.: Машиностроение, 2004, с.48-57, принятый за аналог).

Недостатком данного способа является то, что в нем не раскрыт алгоритм автоматизации калибровки качества установки акустических преобразователей (т.е. алгоритм определения наличия акустического контакта преобразователя с объектом контроля), а также не раскрыт алгоритм калибровки их координат установки.

Известна многофункциональная акустико-эмиссионная система диагностики конструкций, включающая акустические приемники-преобразователи, последовательно соединенные с быстродействующими аналого-цифровыми преобразователями многоканального модуля регистрации и предварительной обработки акустических сигналов с процессором, связанного с модулем анализа акустических сигналов с процессором. Кроме того, дополнена, по крайней мере, одним многоканальным модулем регистрации и предварительной обработки акустических сигналов с процессором и, по крайней мере, одним модулем анализа акустических сигналов с процессором, причем каждый многоканальный модуль регистрации и предварительной обработки акустических сигналов имеет связанное с быстродействующими аналого-цифровыми преобразователями устройство синхронизации их работы, процессоры многоканальных модулей регистрации и предварительной обработки акустических сигналов и процессоры модулей анализа акустических сигналов снабжены сетевой операционной системой реального времени, при этом все процессоры посредством соединенных с ними сетевых карт связаны между собой, совместно образуя многопроцессорную локально-вычислительную сеть распределенной параллельной обработки акустических сигналов под управлением операционной системы реального времени (Пат. РФ №2141655, МКИ6 G01N 29/14. Многофункциональная акустико-эмиссионная система диагностики конструкций и способ диагностирования на ее основе / В.А.Гуменюк, Ю.Г.Иванов, В.А.Казаков и др. - приоритет от 24.11.1998 г., принятая за аналог).

Недостатком данной системы является то, что в ней отсутствует встроенный имитатор сигналов акустической эмиссии, позволяющий осуществлять автоматическую калибровку зоны контроля и контроль наличия акустического контакта преобразователей с конструкцией.

Наиболее близким к предлагаемому решению является способ контроля качества установки акустических преобразователей на конструкции, включающий поочередную генерацию акустического сигнала возле каждого из n акустических преобразователей, составления матрицы времен распространения акустических сигналов по конструкции от всех (n-1) акустических преобразователей до некоторого выбранного акустического преобразователя, работающего в режиме излучения (Бачурин В.В., Соловьев И.Ю. Об одном подходе к построению метода определения координат источника сигнала акустической эмиссии - Автометрия, 1993, №6, с.102-108), принятый за прототип.

Недостатком данного способа является большой объем предварительных экспериментальных измерений, высокая трудоемкость его выполнения, невозможность калибровки в труднодоступных местах, отсутствие алгоритма калибровки качества установки акустического преобразователя на исследуемую металлическую конструкцию.

Наиболее близкой по технической сущности является многоканальная акустико-эмиссионная система диагностики конструкций (Пат. РФ №2217741, МПК 7 G01N 29/14. Многоканальная акустико-эмиссионная система диагностики конструкций - / Л.Н.Степанова, А.Н.Серьезнов, В.М.Круглов и др. - приоритет от 13.03.2001 г., БИ №33, 2003 г., принятая за прототип), состоящая из 1...n каналов, каждый из которых содержит последовательно соединенные акустический преобразователь, предварительный усилитель, фильтр, основной усилитель, компаратор, выход которого соединен с таймером, устройство сопряжения, цифроаналоговый преобразователь, выход которого подключен к неинвертирующему входу компаратора, а также содержит аналого-цифровой преобразователь, выход которого соединен с первым входом оперативного запоминающего устройства. Кроме того, в системе основной усилитель программируемый, а его выход подключен к инвертирующему входу компаратора и аналого-цифровому преобразователю, выход оперативного запоминающего устройства соединен с первым входом сигнального процессора, выход которого подключен к устройству сопряжения, а выход устройства сопряжения соединен с локальной сетью, которая, в свою очередь, соединена с компьютером, выход таймера подключен ко входу устройства управления, причем первый выход устройства управления соединен со входом генератора, выход которого через ключ соединен с акустическим преобразователем, второй выход устройства управления соединен с управляющим входом оперативного запоминающего устройства, третий выход устройства управления соединен со вторым входом сигнального процессора, при этом устройство управления также выполнено с возможностью подачи команды на увеличение порога срабатывания, который с помощью цифро-аналогового преобразователя устанавливается на входе компаратора.

В данной системе в каждый измерительный канал встроен генератор сигналов, который по команде с устройства управления через ключ в определенные моменты времени подает калиброванный электрический импульс на вход акустического преобразователя, который начинает работать в режиме излучения акустического сигнала. В это время другие акустические преобразователи работают в режиме приема акустических сигналов. Последовательно подавая электрический сигнал на все n подключенные каналы и принимая отклики на это тестовое воздействие, осуществляется автоматическая калибровка качества установки акустических преобразователей, определяется скорость распространения акустической волны в контролируемом изделии. (Диагностика объектов транспорта методом акустической эмиссии / А.Н.Серьезнов, Л.Н.Степанова, В.В.Муравьев и др. - / под ред. Л.Н.Степановой, В.В.Муравьева - М.: Машиностроение, 2004, с.48-57).

Недостатком данной системы является низкое быстродействие, определяемое последовательным способом передачи информации с измерительных блоков. Кроме того, не раскрыт алгоритм автоматической калибровки качества установки акустических преобразователей на объект контроля.

При разработке заявляемого способа контроля качества установки акустических преобразователей на металлической конструкции и устройства для его осуществления была поставлена задача по автоматизации процесса калибровки качества установки акустических преобразователей, сокращения времени подготовки конструкции к акустико-эмиссионным испытаниям.

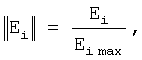

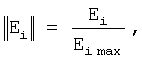

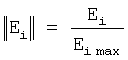

Поставленная задача решается за счет того, что в предлагаемом способе контроля качества установки акустических преобразователей на металлической конструкции, включающем поочередную регистрацию акустического сигнала каждым из n акустических преобразователей, регистрацию времени прихода акустических сигналов, составление матрицы времен распространения акустических сигналов от всех (n-1) акустических преобразователей до некоторого выбранного акустического преобразователя, работающего в режиме излучения. Кроме того, согласно изобретению вводится эталонная матрица амплитуд размером [n...n], (где n - число акустических преобразователей), каждый из n акустических преобразователей последовательно переводится в режим излучения, определяются максимальные амплитуды сигналов, пришедших на акустические преобразователи, и составляется матрица реальных амплитуд сигналов, вводится число ошибок E=[E1, E2...En], (где Еi - число ошибок для i-го акустического преобразователя) для каждого акустического преобразователя, сравниваются амплитуды акустических сигналов, полученных при тестировании конструкции с соответствующими значениями амплитуд эталонной матрицы и в случае выполнения неравенства аij<aij !, (где aij - амплитуда измеренного акустического сигнала, записанная в i-й строке и в j-м столбце матрицы; аij - амплитуда акустического сигнала в i-й строке и в j-м столбце эталонной матрицы), число ошибок Ei, Ej увеличивается на единицу, проводят нормирование ошибок

(где Eimax - максимальное число ошибок для i-го акустического преобразователя) выбирается максимальное значение нормированной ошибки, и в случае, если она превышает порог, равный (0,05-0,1), считается, что акустический преобразователь имеет некачественный акустический контакт с конструкцией.

Кроме того, вводится эталонная матрица разностей времен прихода, каждый из n акустических преобразователей последовательно переводится в режим излучения, определяются разности времен прихода акустических сигналов между i-м акустическим преобразователем, работающим в режиме излучения, и (n-1) акустическими преобразователями, работающими в режиме приема, составляется матрица реальных разностей времен прихода, после чего сравниваются разности времен прихода, полученные при тестировании конструкции, с разностями времен прихода эталонной матрицы. Затем вычисляются вектора ошибок разностей времен прихода  , сравниваются длины векторов ошибок

, сравниваются длины векторов ошибок  с пороговым значением длины вектора ошибки для i-го акустического преобразователя. В случае превышения длиной вектора ошибки порогового значения, считается, что i-й акустический преобразователь установлен не в заданных координатах.

с пороговым значением длины вектора ошибки для i-го акустического преобразователя. В случае превышения длиной вектора ошибки порогового значения, считается, что i-й акустический преобразователь установлен не в заданных координатах.

Поставленная задача решается также за счет того, что многоканальное акустико-эмиссионное устройство для контроля качества установки акустических преобразователей на металлической конструкции состоит из n каналов, каждый из которых содержит последовательно соединенные акустический преобразователь и предварительный усилитель, фильтр, программируемый основной усилитель, аналого-цифровой преобразователь, а также содержит последовательно соединенные устройство управления и устройство сопряжения, выход которого соединен с шиной компьютера, которая, в свою очередь, соединена с центральным процессором компьютера. Кроме того, в предварительный усилитель введены ключ, генератор калибровочных импульсов, пороговое устройство, процессор, источник опорного напряжения, усилитель. Причем акустический преобразователь соединен с усилителем и первым входом ключа, управляющий вход которого соединен с первым выходом процессора, второй вход ключа соединен с входом генератора калибровочных импульсов, выход которого соединен со вторым выходом процессора, а управляющий вход процессора соединен с выходом порогового устройства, первый вход которого соединен с выходом усилителя и входом двухпозиционного ключа. Второй вход порогового устройства соединен с источником опорного напряжения. Первый выход двухпозиционного ключа соединен со входом фильтра, а вторые выходы двухпозиционных ключей каналов блока объединены и соединены с источником питания. При этом с выхода предварительного усилителя сигналы через двухпозиционный ключ поступают на вход фильтра. Выход фильтра соединен с входом программируемого усилителя, выход которого соединен с входом аналого-цифрового преобразователя, выход которого соединен с входом цифрового мультиплексора, выход которого соединен с входом оперативного запоминающего устройства и входом цифрового компаратора кодов, управляющий вход которого соединен с входом регистра времен прихода, выход оперативного запоминающего устройства соединен с первым входом устройства управления, а выходы цифрового компаратора кодов и регистра времен прихода объединены и соединены со вторым входом устройства управления, первый выход устройства управления соединен с управляющим входом оперативного запоминающего устройства, второй выход устройства управления соединен с управляющим входом цифрового мультиплексора, а управляющие входы программируемых усилителей каналов блока объединены и соединены с третьим выходом устройства управления, управляющие входы двухпозиционных ключей объединены и соединены с четвертым выходом устройства управления.

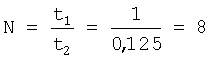

Предлагаемое устройство по сравнению с существующими акустико-эмиссионными устройствами (Серьезнов А.Н., Степанова Л.Н., Муравьев В.В. и др. Диагностика объектов транспорта методом акустической эмиссии - / Под ред. Л.Н.Степановой, В.В.Муравьева - М.: Машиностроение, 2004, с.24-61) обладает более высоким быстродействием по приему и обработке сигналов акустической эмиссии, поскольку обладает параллельной структурой построения. Цифровой способ сравнения уровня сигнала с пороговым значением позволяет повысить точность за счет исключения аналогового компаратора и источника опорного напряжения с цифро-аналоговым преобразователем. При этом время срабатывания уменьшается в

раз,

раз,

(где t1 - время срабатывания аналогового компаратора и время записи в регистр времени прихода сигнала акустической эмиссии (t1=1 мкс); t2 - время срабатывания цифрового компаратора (равно одному периоду тактовой частоты устройства управления (t2=0,125 мкс). Более высокое быстродействие при обработке сигналов акустической эмиссии объясняется тем, что доступ к значениям измеренных времен прихода в прототипе осуществляется в синхроцикле с интервалом 32 мс, а в предлагаемом устройстве значения времен прихода считываются непосредственно по шине PCI. Одно значение за четыре такта шины равно 4·30·10-9 с=0,12 мкс.

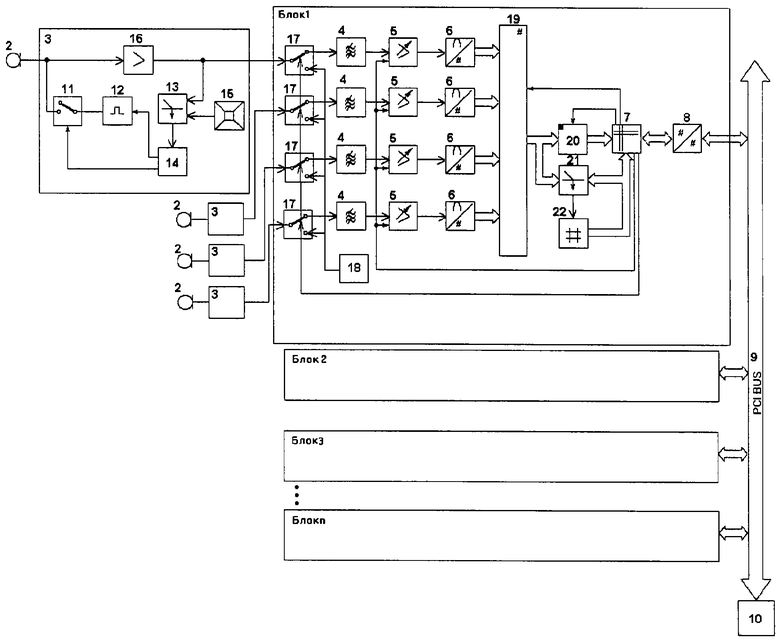

На фиг.1 приведена функциональная схема многоканального акустико-эмиссионного устройства для контроля качества установки акустических преобразователей на металлической конструкции.

Устройство, реализующее способ контроля качества установки акустических преобразователей на металлической конструкции (фиг.1), содержит:

1...n - блоки;

2 - акустический преобразователь;

3 - предварительный усилитель;

4 - полосовой фильтр;

5 - программируемый основной усилитель;

6 - аналого-цифровой преобразователь;

7 - устройство управления;

8 - устройство сопряжения;

9 - шина PCI;

10 - центральный процессор компьютера;

11- ключ;

12 - генератор калибровочных импульсов;

13 - пороговое устройство;

14 - процессор;

15 - источник опорного напряжения;

16 - усилитель;

17 - двухпозиционный ключ;

18 - источник питания;

19 - цифровой мультиплексор;

20 - оперативное запоминающее устройство;

21 - цифровой компаратор кодов;

22 - регистр времен прихода.

Практическая реализация предлагаемого устройства, реализующего способ контроля качества установки акустических преобразователей на металлической конструкции, выполняется по известным схемам с использованием следующих компонентов:

- оперативное запоминающее устройство выполнено на микросхеме UM 628100; цифро-аналоговый преобразователь - на микросхеме TLC 7528; операционные усилители - на микросхемах типа AD797, МС 33282; аналого-цифровой преобразователь - на микросхеме AD 9220.

Их основные характеристики изложены в следующих источниках:

1. Генератор калибровочных импульсов выполнен по схеме одновибратора. Пример реализации приведен в книге (Гутников B.C. Интегральная электроника в измерительных устройствах - Л.: Энергоатомиздат, 1988, с.159, рис.5.10,а).

2. Пороговое устройство выполнено на микросхеме компаратора LM311. Процессор в предварительном усилителе собран на микросхеме ATiny11L-2SC фирмы «ATMEL». Ключи реализованы на реле TRR1C05D00 фирмы «TTI».

3. Полосовые фильтры выполнены по двухзвенной схеме активных фильтров второго порядка на операционных усилителях МС33282 фирмы «Motorolla». Пример реализации приведен в книге (Гутников B.C. Интегральная электроника в измерительных устройствах - Л.: Энергоатомиздат, 1988, с.105, рис.3.8,б).

4. Устройство управления, устройство сопряжения, регистр времен прихода, цифровой компаратор кодов и цифровой мультиплексор выполнены на программируемой логической интегральной схеме ПЛИС фирмы «Altera» EPF10K10TC.

5. Оперативное запоминающее устройство выполнено на микросхемах статического ОЗУ AS7C1026.

Информация о микросхемах находится:

1. ПЛИС фирма ALTERA: проектирование устройств обработки сигналов - М. ДОДЭКА, 2000, с.18.

2. Интернет-сайты фирмы Texas Instruments- www.ti.com: фирмы Motorolla - www.motco.com; фирмы Altera - www.altera.com.

3. Система схемотехнического моделирования MICRO-CAPS - M. - «СОЛОН», 1997.

4. Микросхемы для аналого-цифрового преобразования и средств мультимедиа - М., ДОДЭКА, 1996, вып.1, с.214.

Многоканальное акустико-эмиссионное устройство для контроля качества установки акустических преобразователей на металлической конструкции (фиг.1) состоит из n каналов, каждый из которых содержит последовательно соединенные акустический преобразователь 2 и предварительный усилитель 3, фильтр 4, программируемый основной усилитель 5, аналого-цифровой преобразователь 6, а также содержит последовательно соединенные устройство управления 7 и устройство сопряжения 8, выход которого соединен с шиной компьютера 9, которая, в свою очередь, соединена с центральным процессором компьютера 10. Кроме того, в предварительный усилитель 3 введены ключ 11, генератор калибровочных импульсов 12, пороговое устройство 13, процессор 14, источник опорного напряжения 15, усилитель 16. Причем акустический преобразователь 2 соединен с усилителем 16 и первым входом ключа 11, управляющий вход которого соединен с первым выходом процессора 14, второй вход ключа 11 соединен с входом генератора калибровочных импульсов 12, выход которого соединен со вторым выходом процессора 14, а управляющий вход процессора 14 соединен с выходом порогового устройства 13, первый вход которого соединен с выходом усилителя 16 и входом двухпозиционного ключа 17, второй вход порогового устройства 13 соединен с источником опорного напряжения 15. Первый выход двухпозиционного ключа 17 соединен со входом фильтра 4, а вторые выходы двухпозиционных ключей 17 каналов блока объединены и соединены с источником питания 18, при этом с выхода предварительного усилителя 3 сигналы через двухпозиционный ключ 17 поступают на вход фильтра 4, выход фильтра 4 соединен с входом программируемого усилителя 5, выход которого соединен с входом аналого-цифрового преобразователя 6, выход которого соединен с входом цифрового мультиплексора 19, выход которого соединен с входом оперативного запоминающего устройства 20 и входом цифрового компаратора кодов 21, управляющий вход которого соединен с входом регистра времен прихода 22, выход оперативного запоминающего устройства 20 соединен с первым входом устройства управления 7, а выходы цифрового компаратора кодов 21 и регистра времен прихода 22 объединены и соединены со вторым входом устройства управления 7, первый выход устройства управления 7 соединен с управляющим входом оперативного запоминающего устройства 20, второй выход устройства управления 7 соединен с управляющим входом цифрового мультиплексора 19, а управляющие входы программируемых усилителей 5 каналов блока объединены и соединены с третьим выходом устройства управления 7, управляющие входы двухпозиционных ключей объединены и соединены с четвертым выходом устройства управления.

Предложенная система и способ работают следующим образом. На первом этапе производится установка акустических преобразователей 2 на объекте контроля, после чего осуществляется контроль акустических шумов. При этом устройство устанавливается в режим приема акустических сигналов всеми каналами. Регистрируемые шумовые сигналы не должны превышать соответствующие уровни селекции каналов. В случае, если в каком-либо из каналов сигналы будут превышать уровень селекции, необходимо устранить их причину.

Затем производится перевод устройства в режим калибровки, когда осуществляется определение скорости звука в конструкции и проверяется качество установки акустических преобразователей на объекте контроля. При работе в режиме калибровки каждый из измерительных каналов последовательно переводится в режим имитатора, при котором акустический преобразователь 2 данного канала осуществляет излучение акустического сигнала. Для перевода одного из каналов устройства в режим имитатора центральный процессор компьютера 10 через шину PCI 9 подает на устройство управления 7 команду, по которой происходит переключение двухпозиционного ключа 17 выбранного канала в режим калибровки. При этом к выходу предварительного усилителя 3 подключается выход источника питания 18, изменяя напряжение питания предварительного усилителя 3. Изменение напряжения питания предварительного усилителя 3 приводит к срабатыванию порогового устройства 13, в результате чего подается сигнал управления процессору 14. Процессор 14 включает ключ 11 и запускает генератор калибровочных импульсов 12. Калибровочный импульс с выхода генератора 12 через ключ 11 поступает на акустический преобразователь 2, в результате чего он оказывается переведенным в режим обратного пьезоэффекта и излучает акустический сигнал. Акустический сигнал после прохождения по объекту контроля принимается (n-1) акустическими преобразователями, работающими в режиме приема. Затем определяется разность времен прихода между i-м акустическим преобразователем, работающим в режиме излучения, и (n-1) акустическими преобразователями, работающими в режиме приема.

На следующем этапе калибровки осуществляется анализ качества установки акустических преобразователей. При этом сначала осуществляется контроль качества акустического контакта преобразователя с конструкцией. Для этого вводится эталонная матрица размером [n·n], которая получена в результате предварительных испытаний при качественной установке акустических преобразователей 2. При этом получаем с акустических преобразователей 2 максимальные амплитуды сигналов акустической эмиссии. В реальных условиях в процессе испытании деталей на потоке амплитуды сигналов с акустических преобразователей 2 будут значительно меньше. Поэтому в эталонную матрицу заносятся амплитуды, равные 0,5 от измеренных максимальных значений.

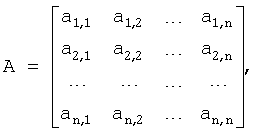

Затем каждый из акустических преобразователей 2 последовательно переводится в режим излучения. Для каждого измерительного канала устройства определяют амплитуду сигнала. Полученные результаты заносятся в матрицу амплитуд

где aij - амплитуда акустического сигнала, принятого акустическим преобразователем j при работе канала i в режиме излучения; n- количество акустических преобразователей.

После этого вводится число ошибок E=[E1, E2...En], (где Ei - число ошибок для i-го акустического преобразователя) для каждого акустического преобразователя. Начальное значение всех ошибок устанавливается равным нулю.

Затем сравниваются амплитуды сигналов, полученные при тестировании конструкции, с соответствующими значениями амплитуд эталонной матрицы

в которой находятся пороговые значения амплитуд сигналов акустической эмиссии, вычисленные по результатам предварительной калибровки объекта контроля. В случае выполнения неравенства ai,j<a′i,j (где aij-амплитуды измеренного акустического сигнала, записанные в i-й строке и j-м столбце матрицы; aij ! - амплитуды акустического сигнала в i-й строке и в j-м столбце эталонной матрицы), число ошибок Еi датчика, работающего в режиме излучения, и число ошибок Ej датчика, работающего в режиме приема, увеличивают на единицу. Затем осуществляется нормирование ошибок по формуле

где Еimax - максимальное значение ошибки для i-го акустического преобразователя.

После этого выбирается максимальное значение нормированной ошибки и в случае, если она превышает порог, равный (0,05-0,1), считается, что акустический преобразователь имеет некачественный акустический контакт с исследуемой конструкцией.

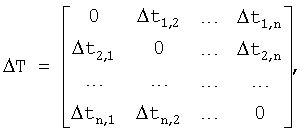

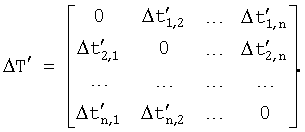

На следующем этапе производится анализ координат установки акустических преобразователей. Каждый из акустических преобразователей последовательно переводится в режим излучения. С помощью алгоритмов определения времени прихода сигналов акустической эмиссии определяется точное время прихода первого сигнала акустической эмиссии для каждого акустического преобразователя и вычисляется разность времен прихода относительно времени излучения первого сигнала. При этом получается матрица:

где Δtij - разность времен прихода сигнала акустической эмиссии на акустический преобразователь j, работающий в режиме приема, и акустический преобразователь i, работающий в режиме излучения; Δtij 1 - эталонная разность времен прихода.

Так же как и в предыдущем алгоритме по определению амплитуд сигналов акустической эмиссии, для каждого объекта контроля составляется эталонная матрица разностей времен прихода сигналов акустической эмиссии

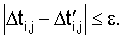

Погрешность в установке акустических преобразователей ε находится как

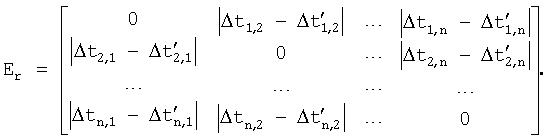

В результате получается матрица ошибок

Используя данную матрицу, определяются проекции вектора ошибки  акустического преобразователя i на оси

акустического преобразователя i на оси  и

и  , направленные от акустического преобразователя i к акустическим преобразователям k и l. Длина вектора ошибки находится как

, направленные от акустического преобразователя i к акустическим преобразователям k и l. Длина вектора ошибки находится как

где ϕ - угол, образованный векторами  и

и  .

.

Рассчитанные для каждого акустического преобразователя длины векторов ошибок сравниваются с пороговыми значениями. Пороговое значение длины вектора ошибки для i-го акустического преобразователя равно максимально допустимому отклонению координат установки i-го акустического преобразователя, выраженному в единицах разности времен прихода. В случае выполнения неравенства

(где  - пороговое значение длины вектора ошибки для i-го акустического преобразователя) считается, что i-й акустический преобразователь установлен не в требуемых координатах.

- пороговое значение длины вектора ошибки для i-го акустического преобразователя) считается, что i-й акустический преобразователь установлен не в требуемых координатах.

После проведения калибровки устройство переводится в режим приема акустических сигналов. При нагружении объекта контроля возникают акустические сигналы, которые поступают на акустические преобразователи 2, работающие в режиме приема. Они преобразуют акустические сигналы в электрические, которые затем поступают на входы предварительных усилителей 3 и усиливаются на 40 дБ (К=100). С выхода предварительных усилителей 3 сигналы через двухпозиционные ключи 17 поступают на входы полосовых фильтров 4, обеспечивающих подавление паразитных сигналов за полосой пропускания. С выхода фильтров 4 сигналы поступают на входы нормирующих усилителей 5, где усиливаются в К раз, (где К=0,1...20). Нормирующий усилитель 5 обладает программируемым коэффициентом усиления. С выхода нормирующих усилителей 5 сигналы подаются на входы аналого-цифровых преобразователей 6, в которых происходит дискретизация сигналов акустической эмиссии с частотой 4 МГц. Выходные шины аналого-цифровых преобразователей 6 подключены к входам цифрового мультиплексора 19, выход которого подключен к оперативному запоминающему устройству 20 и к цифровому компаратору кодов 21. Цифровой компаратор кодов 21 сравнивает значения кодов аналого-цифрового преобразователя 6 с пороговыми значениями, предварительно записанными в устройстве управления 7. Одновременно цифровой мультиплексор 19 поочередно подключает выходные шины аналого-цифрового преобразователя 6 к входу оперативного запоминающего устройства 20, на котором организован циклический буфер, в котором сохраняются результаты измерений. В случае превышения порогового значения цифровой компаратор кодов 21 выдает сигнал на регистр времен прихода 22, который регистрирует время прихода сигнала акустической эмиссии. Устройство управления 7 через время, равное времени отсечки, запрещает запись в оперативное запоминающее устройство 20 и выставляет на шину PCI 9 сигнал прерывания, по которому центральный процессор компьютера 10 считывает из оперативного запоминающего устройства 20 через устройство управления 7 информацию о дискретной реализации формы сигнала акустической эмиссии. Центральный процессор компьютера 10 через шину PCI 9 и устройство управления 7 считывает из регистра времен прихода 22 код времени прихода сигнала акустической эмиссии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА В ПРОЦЕССЕ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2379677C1 |

| АКУСТИКО-ЭМИССИОННЫЙ СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕСНЫХ ПАР ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296320C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339938C1 |

| МНОГОКАНАЛЬНАЯ АКУСТИКО-ЭМИССИОННАЯ СИСТЕМА ДИАГНОСТИКИ КОНСТРУКЦИЙ | 2001 |

|

RU2217741C2 |

| МНОГОКАНАЛЬНОЕ АКУСТИКО-ЭМИССИОННОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ИЗДЕЛИЙ | 1997 |

|

RU2150698C1 |

| АКУСТИКО-ЭМИССИОННЫЙ СПОСОБ ДИАГНОСТИРОВАНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ УГЛЕПЛАСТИКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2599327C1 |

| МНОГОКАНАЛЬНОЕ АКУСТИКО-ЭМИССИОННОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ИЗДЕЛИЙ | 2004 |

|

RU2300761C2 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА КОЛЬЦЕВОГО СВАРНОГО ШВА В ПРОЦЕССЕ МНОГОПРОХОДНОЙ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2572067C1 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ СТЫКОВ РЕЛЬСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2528586C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КООРДИНАТ ИСТОЧНИКОВ СИГНАЛОВ АКУСТИЧЕСКОЙ ЭМИССИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2684443C1 |

Использование: для контроля качества установки акустических преобразователей на металлической конструкции. Сущность: заключается в том, что вводится эталонная матрица амплитуд размером [n·n], (где n - число акустических преобразователей), каждый из n акустических преобразователей последовательно переводится в режим излучения, определяются максимальные амплитуды сигналов, пришедших на акустические преобразователи, и составляется матрица реальных амплитуд сигналов, вводят число ошибок Е=[Е1, Е2...Еn], (где Еi - число ошибок, для i-го - акустического преобразователя) для каждого акустического преобразователя, сравниваются амплитуды акустических сигналов, полученных при тестировании конструкции с соответствующими значениями амплитуд эталонной матрицы и в случае выполнения неравенства аij<аij !, (где aij - амплитуда измеренного акустического сигнала, записанная в i-й строке и в j-м столбце матрицы; аij ! - амплитуда акустического сигнала в i-й строке и j-м столбце эталонной матрицы), число ошибок Ei, Ej увеличивается на единицу, проводится нормирование ошибок

(где Eimax - максимальное число ошибок для i-го акустического преобразователя), выбирается максимальное значение нормированной ошибки, и в случае, если она превышает порог, равный (0,05-0,1), считается, что преобразователь имеет некачественный акустический контакт с конструкцией. Технический результат: автоматизация процесса калибровки качества установки акустических преобразователей, сокращение времени подготовки конструкции к акустико-эмиссионным испытаниям. 2 н. и 1 з.п. ф-лы, 1 ил.

(где Eimax - максимальное число ошибок для i-го акустического преобразователя), выбирается максимальное значение нормированной ошибки, и в случае, если она превышает порог, равный 0,05-0,1, считается, что преобразователь имеет некачественный акустический контакт с конструкцией.

(где Eimax - максимальное число ошибок для i-го акустического преобразователя), выбирается максимальное значение нормированной ошибки, и в случае, если она превышает порог, равный 0,05-0,1, считается, что преобразователь имеет некачественный акустический контакт с конструкцией. разностей времен прихода, сравниваются длины векторов ошибок

разностей времен прихода, сравниваются длины векторов ошибок  с пороговым значением длины вектора ошибки для i-го акустического преобразователя, и в случае превышения длиной вектора ошибки порогового значения считается, что i-ый акустический преобразователь установлен не в заданных координатах.

с пороговым значением длины вектора ошибки для i-го акустического преобразователя, и в случае превышения длиной вектора ошибки порогового значения считается, что i-ый акустический преобразователь установлен не в заданных координатах.

| БАЧУРИН В.В., СОЛОВЬЕВ И.Ю | |||

| Об одном подходе к построению метода определения координат источника сигнала акустической эмиссии | |||

| Автометрия | |||

| Способ изготовления фанеры-переклейки | 1921 |

|

SU1993A1 |

| МНОГОКАНАЛЬНАЯ АКУСТИКО-ЭМИССИОННАЯ СИСТЕМА ДИАГНОСТИКИ КОНСТРУКЦИЙ | 2001 |

|

RU2217741C2 |

| СПОСОБ КОНТРОЛЯ СТЕПЕНИ АКУСТИЧЕСКОГО КОНТАКТА | 1991 |

|

RU2022548C1 |

| Способ контроля качества акустического контакта | 1980 |

|

SU1010545A1 |

| Способ установки ультразвукового преобразователя на плоскопараллельном образце с отражателем с симметричной индикатриссой рассеяния для настройки дефектоскопа | 1982 |

|

SU1027605A1 |

| Устройство для контроля качества акустического контакта | 1987 |

|

SU1446556A1 |

| JP 2001014094 A, 19.01.2001 | |||

| JP 63235857 A, 30.09.1988. | |||

Авторы

Даты

2007-05-20—Публикация

2005-05-03—Подача