Изобретение относится к технике измерения тепловых параметров компонентов силовой электроники, в частности силовых полупроводниковых приборов, включающих в себя структуры IGBT-, MOSFET-транзисторов и обратных FRD-диодов, и может быть использовано для контроля качества изделий силовой электроники и для оценки их температурных запасов.

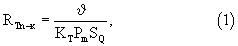

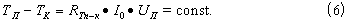

Тепловое сопротивление (RТп-к) полупроводникового прибора определяется как отношение разности эффективной температуры перехода (ТП) и температуры основания корпуса (ТК) в контролируемой точке к рассеиваемой мощности (Р) прибора в установившемся тепловом режиме, когда измеряемая температура не изменяется по отношению к окружающей среде. Температурочувствительные электрические параметры кристалла используются как датчики температуры (термометры) для непрямого измерения его температуры.

Известен способ [1] измерения теплового сопротивления переход-корпус полупроводниковых диодов, в котором на контролируемый диод подают греющие импульсы тока постоянной амплитуды Im, в промежутках между которыми через диод пропускают постоянный начальный ток и измеряют изменение прямого напряжения θ диода и греющую мощность Рm. При этом подачу на контролируемый диод греющих импульсов тока осуществляют таким образом, что величину, обратную скважности греющих импульсов тока Q-1=τ и·fcл, где τ и - длительность греющих импульсов тока, а fсл - частота их следования, увеличивают по линейному закону с постоянной крутизной SQ. По полученным значениям определяют тепловое сопротивление по выражению

где КТ - температурный коэффициент прямого напряжения диода при протекании постоянного начального тока.

Недостатком способа является низкая точность, обусловленная большой погрешностью измерения импульсного напряжения из-за влияния переходных тепловых и электрических процессов при переключении диода из одного режима - режима разогрева в другой - режим измерения [2]. Другим существенным недостатком известного способа является большое время измерения, связанное с операцией калибровки.

Существующие способы измерения теплового сопротивления заключаются в предварительной калибровке и последующем измерении в состоянии теплового равновесия, что требует значительных временных затрат (несколько часов). При этом необходимо применение теплоотвода с использованием теплопроводящей пасты, что значительно увеличивает погрешность измерения, а для силовых полупроводниковых приборов с величиной теплового сопротивления, составляющей сотые доли градуса на ватт, погрешность измерения из-за применения теплопроводящей пасты может составить величину порядка 40-100%, что делает вообще невозможным получение правильного результата.

Наиболее близким по технической сущности к заявляемому способу является экспресс-метод [3] измерения теплового сопротивления переход-корпус силовых полупроводниковых приборов в корпусном исполнении, заключающийся в том, что полупроводниковый кристалл нагревают путем пропускания через него постоянного тока I0 [А] заданной амплитуды и в процессе нагревания измеряют значение его температурочувствительного параметра, в качестве которого используют прямое падение напряжения на кристалле (UП) [В].

Данный способ измерения теплового сопротивления переход-корпус производят по двум осциллограммам, так называемым осциллограммам "основание" и "модуль", температурочувствительного параметра, снятым и записанным с помощью осциллографа TDS 340 в память компьютера.

Получение осциллограммы "основание" производят при нагреве кристалла постоянным током небольшой амплитуды в течение первых ста секунд нагрева и последнего временного отсчета в установившемся состоянии теплового равновесия. Осциллограмму "основание" получают один раз для всей серии приборов и хранят в памяти компьютера.

Снятие осциллограммы "модуль" осуществляют в течение нескольких секунд при нагреве кристалла постоянным током, обеспечивающим разность температур перехода ТП и основания корпуса ТК не более 30-50° С в течение времени эксперимента, удовлетворяющем условию ТП<125° С.

При получении осциллограмм в начальный и конечный моменты измерений дополнительно измеряют и запоминают температуру основания корпуса в выбранной точке.

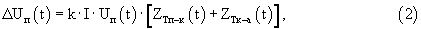

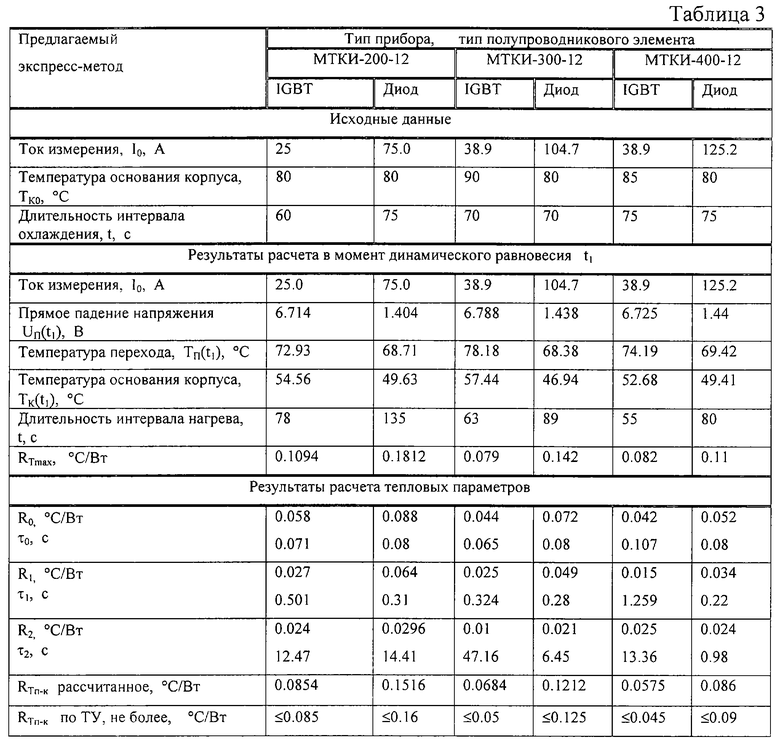

Для осциллограммы температурочувствительного параметра UП при постоянном греющем токе и линейной зависимости UП от температуры можно записать [4]:

где Δ UП(t) [В] - изменение прямого падения напряжения на кристалле относительно начального значения при t=t0,

k [B/° C] - температурный коэффициент температурочувствительного параметра,

I [A] - постоянный греющий ток,

t [с] - текущий момент времени,

ZТп-к(t) [° С/Вт] - динамическая характеристика переходного теплового сопротивления переход-корпус полупроводникового прибора,

ZТк-а(t) [° С/Вт] - динамическая характеристика полного переходного теплового сопротивления корпус-среда полупроводникового прибора.

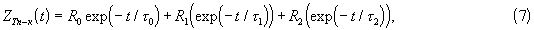

Каждая из динамических характеристик ZТп-к(t) и ZТк-а(t) может быть сведена к сумме показательных функций с параметрами эквивалентной тепловой модели, в которой тепловые сопротивления и емкости определяются постоянными времени показательных функций.

По осциллограмме Δ UП(t) "основание" определяют тепловые составляющие параметры полного переходного теплового сопротивления корпус-среда ZТк-а(t) полупроводникового прибора.

Из зависимости "модуль" вычитают кривую, построенную с использованием найденных тепловых составляющих параметров полного переходного теплового сопротивления корпус-среда ZТк-а(t), и находят изменение Δ UП(t), характеризующее только ZТп-к(t), по которому определяют установившееся тепловое сопротивление переход-корпус прибора.

Наиболее существенными недостатками указанного способа являются большое время измерения при получении осциллограммы "основание", необходимость хранения ее в базе данных компьютера и длительный процесс итерационного поиска решения с корреляцией по методу [5] наименьших квадратов.

Технический результат - уменьшение времени измерения, снижение аппаратурных затрат при реализации способа и повышение выхода годности в технологическом процессе.

Технический результат достигается тем, что в экспресс-методе измерения теплового сопротивления переход-корпус силовых полупроводниковых приборов в корпусном исполнении, заключающегося в том, что полупроводниковый кристалл нагревают путем пропускания через него постоянного тока I0 [А] заданной амплитуды, измеряют в процессе нагревания значение его температурочувствительного параметра, в качестве которого используют прямое падение напряжения на кристалле UП, на интервале нагревания дополнительно измеряют температуру основания корпуса ТК [° С] прибора в выбранной точке, запоминают эти значения, получая их зависимости от времени t, прекращают нагрев полупроводникового кристалла при достижении температуры ТК заданного значения, и в режиме естественного охлаждения полупроводникового прибора, при подаче на кристалл коротких измерительных импульсов тока с амплитудой I0 и скважностью, не влияющих на тепловое равновесие прибора, измеряют и запоминают значения температурочувствительного параметра UП и температуры ТК, получая зависимости UП(t) и ТК(t) уже на интервале охлаждения, при этом длительность интервала охлаждения выбирают из условия безусловного выполнения t&γτ; &γτ; 3τ , где τ [с] - наибольшая тепловая постоянная конструкции прибора, определяют момент динамического равновесия t1 [с] на интервале нагрева и по полученным зависимостям вычисляют тепловое сопротивление переход-корпус в данной точке t1.

В силовых полупроводниковых приборах используют кристаллы, включающие в себя транзисторные и диодные структуры.

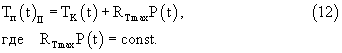

При нагреве кристалла постоянным током температура ТП возрастает относительно растущей ТК по экспоненциальной зависимости с постоянной времени τ до момента динамического равновесия t1, после его наступления при t1≥3τ превышение ТП над ТК происходит по линейной зависимости, а разность их составляет постоянную величину.

Признаками, отличающими заявляемое техническое решение от прототипа, являются следующие действия:

измеряют на интервале нагрева температуру основания корпуса прибора в выбранной точке;

получают зависимость от времени UП(t) и ТК(t) на интервале нагрева;

прекращают нагрев полупроводникового кристалла при достижении температуры корпуса заданного значения,

в режиме естественного охлаждения измеряют температурочувствительный параметр и температуру основания корпуса при подаче на кристалл коротких измерительных импульсов тока с амплитудой I0, равной амплитуде греющего тока, и скважностью, не изменяющих теплового равновесия прибора;

формируют и запоминают зависимости UП(t) и ТК(t) уже на интервале охлаждения;

длительность интервала охлаждения выбирают из условия безусловного выполнения t&γτ; &γτ; 3τ ;

определяют момент динамического равновесия t1 на интервале нагрева;

вычисляют тепловое сопротивление переход-корпус в точке динамического равновесия;

в силовых полупроводниковых приборах используют кристаллы, включающие в себя транзисторные и диодные структуры.

В известных технических решениях не обнаружены признаки, сходные с признаками, отличающими заявленное решение от прототипа.

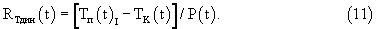

В момент времени t1 рассчитывают предварительное значение теплового сопротивления переход-корпус в динамике RТдин [° С/Вт], его используют для расчета калибровочной характеристики на интервале нагрева и температуры перехода на интервале охлаждения, что позволяет вычислить переходное тепловое сопротивление переход-корпус (ZTп-к) на интервале охлаждения, далее находят по нему тепловые составляющие эквивалентной тепловой модели полупроводникового прибора и вычисляют по этим составляющим установившееся тепловое сопротивление переход-корпус, которое обычно определяют в статике КТп-к [° С/Вт].

Положительный эффект предлагаемого технического решения заключается в совмещении процесса измерения и калибровки измеряемых зависимостей UП(t) и ТК(t), что позволяет провести все измерение за 2-3 минуты при отсутствии стандартных измерительных приборов.

Сущность заявляемого решения поясняется чертежами.

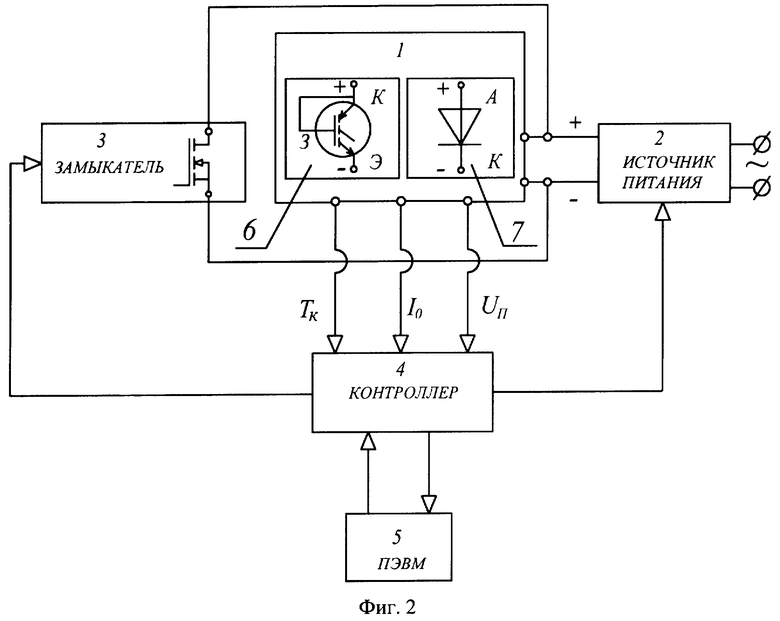

Фиг.1 - кривые, поясняющие метод измерения теплового сопротивления переход-корпус:

а - машинная осциллограмма тока с амплитудой I0 на интервале t0<ti<t2 нагрева и на интервале t2<tj<t4 охлаждения,

б - машинная осциллограмма температурочувствительного параметра UП(t) на интервалах нагрева и охлаждения,

в - машинная осциллограмма измеряемой температуры основания корпуса ТК(t) и рассчитанной температуры перехода TП(t) на интервалах нагрева и охлаждения,

г - расчетная эпюра динамики предварительного RТдин(t) значения теплового сопротивления переход-корпус, поясняющая определение момента динамического равновесия t1.

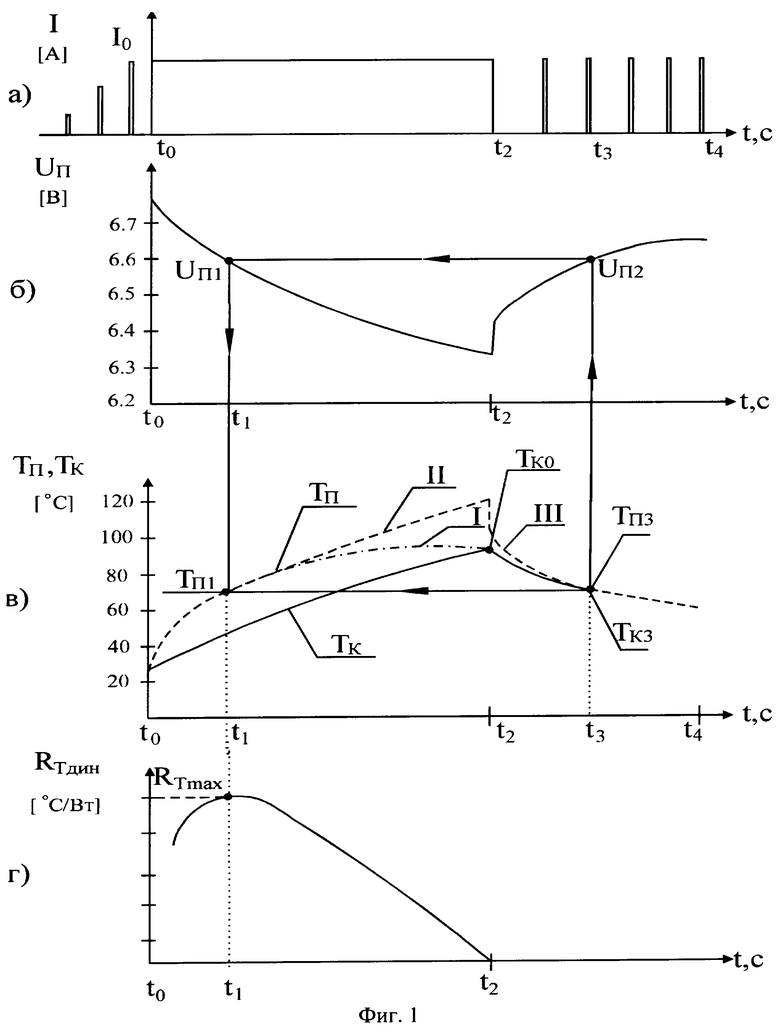

Фиг.2 - структурная схема устройства измерения.

При нагревании полупроводникового прибора постоянным током I0 тепловой поток через полупроводниковый кристалл, слой припоя, металлизированную с двух сторон керамику, еще один слой припоя и медное основание распространяется к основанию корпуса прибора и далее в окружающую среду, создавая распределение температурного поля в соответствии с внутренними тепловыми сопротивлениями элементов конструкции. В качестве контрольной выбранной точки при измерении температуры ТК используют точку под центром разогреваемого кристалла как самую горячую точку на основании корпуса, либо в центре основания, если неизвестны положения кристаллов.

Величины постоянного тока I0, мощности потерь Р и температуры основания корпуса ТК удовлетворяют условию ограничения температуры перехода ТП≤125° С, которая не превышает предельной температуры с запасом 20-30° С, где ТП=ТК+Р• 2· RТп-кТУ, P=I0•UП [Вт], 2· RТп-кТУ -предполагаемое или известное из технических условий (ТУ) или справочных данных значение теплового сопротивления с гарантией от перегрева перехода по мощности потерь с коэффициентом "2". Отключение постоянного греющего тока производят при температуре основания корпуса ТК0≈80-90° С.

Полупроводниковый кристалл нагревают постоянным током I0 (фиг.1а) до достижения температуры корпуса заданного значения ТК0 в момент времени t2. На интервале времени t0<t<t2 измеряют температурочувствительный параметр UП(t) (фиг.1б), в качестве которого используют прямое падение напряжения на кристалле, и температуру ТК(t) (фиг.1в) основания корпуса в выбранной точке. Значения измеряемых параметров запоминают. Прекращают нагрев полупроводникового кристалла и в режиме естественного охлаждения прибора при подаче на кристалл коротких измерительных импульсов тока той же амплитуды I0 со скважностью, не влияющих на тепловое равновесие прибора, измеряют и записывают значения UП(t) и TК(t) уже на интервале t2<t<t4 охлаждения.

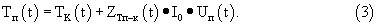

Анализ эквивалентной тепловой модели полупроводникового прибора при постоянном токе позволяет описать установление температуры перехода TП(t) по выражению

Приближенная трехэлементная тепловая модель из RiСi-цепочек, где Ri - тепловое сопротивление [° С/Вт], Сi - теплоемкость [Дж/° С], τ i=Ri·Сi - тепловая постоянная времени соответствующей i-цепочки связана с внутренней структурой конструкции прибора. Условно можно принять, что цепочка с тепловой постоянной времени τ 0=R0·C0 описывает структуру элементов первого паяного слоя (кристалл-припой-металлизация), соответственно τ 1=R1·C1 - второго паяного слоя (металлизированная керамика-припой-основание) и τ 2=R2·C2 - условия теплоотдачи на границе основание-окружающая среда. В условиях статики, когда на поверхности основания температура остается неизменной по отношению к окружающей среде, R2=0.

Наиболее быстро тепловое равновесие устанавливается в элементах, более близких к кристаллу (ранее других будет задействована (заряжена) теплоемкость С0, затем C1), и гораздо дольше тепловое равновесие устанавливается на границе основания корпуса со средой. Это означает, что для конструкции прибора выполняется условие

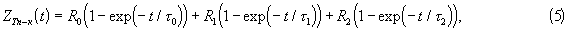

Полное переходное тепловое сопротивление из эквивалентной тепловой модели на интервале t0<t<t2 нагрева определяется выражением

при t→ ∞ процесс установления теплового равновесия приведет к установившемуся равновесию в статике, при котором температура Тк на границе с окружающей средой остается постоянной, величина ZТп-к стремится к установившемуся значению теплового сопротивления RТп-к=R0+R1 (в статике R2=0). Разность температур при этом будет определяться постоянной величиной

Для интервала t2<t<t4 охлаждения динамическая характеристика ZТп-к имеет более простое выражение

при t→ ∞ ZТп-к стремится к нулю и ТП→ТК.

Так как условие (4) обеспечивается конструкцией прибора, то для экспоненциальных выражений ZТп-к можно принять, что процесс установления теплового равновесия в соответствии с полным переходным тепловым сопротивлением практически заканчивается при t≥ 3τ 2. При этом экспоненциальные члены выражения становятся пренебрежимо малы. Дальнейший подвод мощности приводит к пропорциональному возрастанию температуры относительно температуры окружающей среды в соответствии с внутренними Ri-элементами структуры конструкции. В этом случае можно принять, что состояние динамического теплового равновесия прибора наступает в момент достижения разности температур между любыми точками прибора постоянного значения (например, ТП-ТК≈const).

Отсюда очевидно, что одним из моментов сокращения времени измерения теплового сопротивления может быть применение метода, при котором температура основания не достигает состояния теплового равновесия с окружающей средой, но разность температур становится уже постоянной (когда TП≠const, TК≠const, но ТП-ТК=const).

Это означает, что на интервале нагревания t1<t<t2 при t>3τ 2 температура основания ТК отличается от температуры кристалла ТП на постоянную величину

а на интервале охлаждения t3<t<t4 при t>3τ 2 получаем

следовательно, при t>3τ 2 ТК на интервале охлаждения выполняет функцию температуры перехода ТП в калибровочной характеристике

Определяют момент времени t1 на интервале нагрева для расчета теплового сопротивления в динамике. Предполагая, что выражение (9) выполняется на всем интервале t2<t<t4 охлаждения, а не только при t>3τ 2, допускают, что калибровочная характеристика действует на всем интервале охлаждения. Используя ее и значения температурочувствительного параметра UП(t) на интервале t0<t<t2 нагрева, определяют предварительные значения температуры перехода TП(t)I (кривая с индексом I на фиг.1в) по алгоритму, приведенному ниже, и рассчитывают тепловое сопротивление RТдин(t) (фиг.1г) в динамике на этом интервале по выражению

Максимальное значение RТmax этой зависимости RТдин(t) соответствует моменту динамического равновесия t1.

Предварительные значения TП(t)I находят в моменты времени t=ti на интервале t0<ti<t2 нагрева по значениям температуры перехода из калибровочной характеристики (10), которые соответствуют отсчетам измерения tj на интервале t2<tj<t4 охлаждения, при соответственно равных значениях в этих временных точках ti и tj значений прямого падения напряжения, как ТП(ti)=ТК(tj) при UП(ti)=UП(tj).

Построение предварительных значений ТП(t)I поясняется (фиг.1б и 1в) для точки динамического равновесия t1. Допустим, что момент времени t3 (фиг.1в) удовлетворяет условию t3>3τ 2, тогда значение температуры перехода в этой точке принимают равным температуре на основании корпуса ТП(t3)=ТК(t3) или ТП3=ТК3. Температуре перехода ТП3 соответствует значение температурочувствительного параметра UП3 (фиг.1б). Находят момент времени t1 на интервале нагрева, в котором UП1=UП3 (фиг.1б), и определяют TП(t1)I по уровню температуры ТП3, т.е. TП(t1)I=ТП1=ТП3. Такие построения выполняют для всех временных отсчетов интервала охлаждения, начиная с конечного отсчета измерения до первого после прекращения нагрева.

Далее определяют температуру перехода TП(t)II (кривая с индексом II на фиг.1в) уже на участке интервала нагрева t1<t<t2 по выражению

Рассчитанная зависимость TП(t)II составляет с зависимостью UП(t) вторую калибровочную характеристику UП(t)=f(TП(t)II) на отрезке времени t1<t<t2. Ее используют для определения температуры перехода TП(t)III (кривая с индексом III на фиг.1в) на интервале охлаждения по алгоритму, аналогичному при построении предварительных значений TП(t)I. Далее вычисляют зависимость переходного теплового сопротивления на интервале t2<t<t4 охлаждения по выражению

аппроксимируют ее суммой экспоненциальных зависимостей по выражению (7) и определяют по методике, разработанной авторами, тепловые составляющие параметры R0, R1, R2, τ 0, τ 1, τ 2 и установившееся тепловое сопротивление переход-корпус как

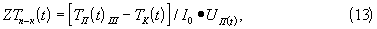

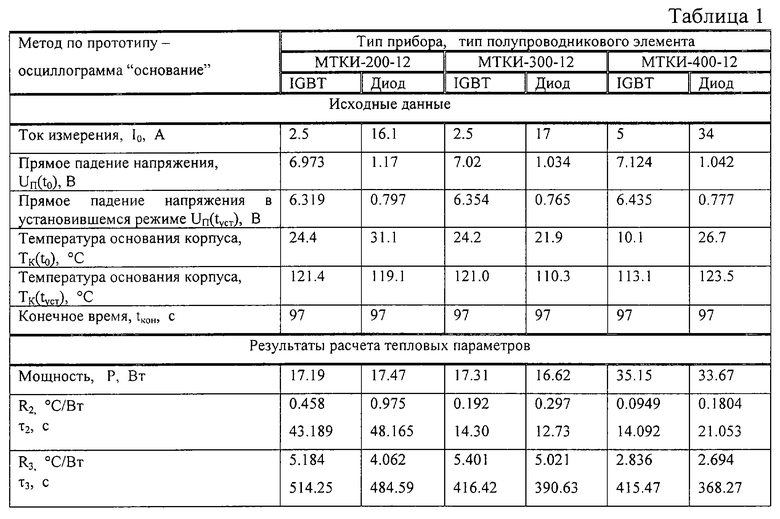

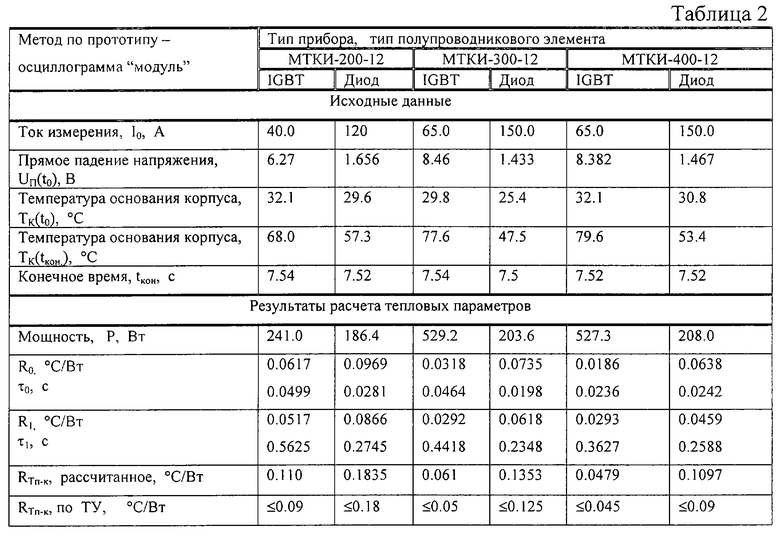

Сравнительные характеристики методов измерения теплового сопротивления переход-корпус по способу прототипа и предлагаемого экспресс-метода представлены в таблицах 1-3.

В таблице 1 приводятся условия измерения и результаты расчета эксперимента "основание".

В таблице 2 приводятся условия и результаты эксперимента "модуль".

В таблице 3 приводятся исходные данные предлагаемого экспресс-метода измерения, результаты расчета параметра теплового сопротивления в динамике в момент динамического равновесия RТmax и результаты расчета тепловых параметров, по которым определяют значение установившегося теплового сопротивления переход-корпус RТп-к.

Метод прототипа и предлагаемый экспресс-метод используют эквивалентную тепловую модель полупроводникового прибора, но они отличаются по способу ее анализа. По методу прототипа анализ проводят только по процедуре нагрева. В предлагаемом экспресс-методе анализ строят по процедуре нагрева и последующей процедуре охлаждения, что позволяет совместить процесс измерения с процедурой калибровки. Из-за различного подхода при анализе тепловых процессов в приборе нельзя сравнивать исходные данные процесса измерения. Сравнение допустимо проводить по конечному результату - измеренному значению параметра теплового сопротивления и удобству их эксплуатации - длительности процедуры измерения до получения конечного результата и количества необходимых процедур измерения.

Предлагаемый экспресс-метод не требует применения теплоотвода, исключает проведение длительной процедуры калибровки и позволяет проводить измерение установившегося теплового сопротивления в течение нескольких минут. Этот метод можно применять для оценки качества полупроводниковых приборов в технологическом цикле, что позволяет снизить выход брака и повысить выход годности приборов в процессе производства.

Предлагаемый метод реализован с помощью устройства, структурная схема которого показана на фиг.2, а машинные осциллограммы измеряемых параметров, полученные с его помощью, - на фиг.1.

Устройство содержит зажимное устройство 1, источник 2 питания, замыкатель 3, программируемый контроллер 4, ПЭВМ 5 с процессором Pentium IV.

Контролируемый прибор подключают в зажимное устройство в соответствии с требованиями измеряемой полупроводниковой структуры - "транзисторный ключ" 6 или диод 7. Под структурой полупроводникового "ключа" подразумевается структура IGBT- или MOSFET-транзистора.

Измерение температурочувствительного параметра UП на транзисторной структуре производят на клеммах коллектор-эмиттер при короткозамкнутых выводах затвора и коллектора.

Элементы блок-схемы выполняют следующие функции.

Источник 2 питания представляет собой источник постоянного тока I0 с регулируемой амплитудой от 10 до 600 А. Ток устанавливается под управлением контроллера 4 по типу измеряемого прибора.

Замыкатель 3 в исходном состоянии замкнут, и при включенном источнике 2 питания через него течет ток. При размыкании 3 ток от источника питания протекает через измеряемый прибор.

Процесс измерения происходит в автоматизированном режиме под управлением контроллера 4. Контроллер формирует сигнал задания уставки амплитуды тока I0 и передает его в источник 2 питания, который обеспечивает выходной ток заданной амплитуды; управляет замыкателем 3, обеспечивая режим прохождения коротких измерительных импульсов тока, не нагревающих прибор, в начальном состоянии системы измерения (при t<t0) и на заданном временном интервале (t2<t<t4) охлаждения, или режим нагревающего постоянного тока (t0<t<t2); а также контролирует температуру на основании корпуса; считывает и записывает в собственную память измеряемые зависимости - машинные осциллограммы I0(t), UП(t) и TК(t) на интервалах нагревания и охлаждения и передает записанную информацию и управление в ПЭВМ.

Устройство работает следующим образом.

Подключают в сеть источник 2 питания, включают ПЭВМ 5 и загружают программу измерения. С помощью экранного меню задают условия измерения: указывают тип прибора и структуру полупроводникового элемента - "ключ" или диод.

Автоматизированный процесс измерения начинают при нажатии кнопки ПУСК в экранном меню. Из базы данных автоматически формируются параметры измерения для передачи их в контроллер -значение амплитуды постоянного тока I0, величина ограничения температуры на корпусе, время измерения на интервале охлаждения, шаг измерения. При этом из ПЭВМ в контроллер 4 поступает соответствующая команда, которая запускает программу измерения контроллера.

Значение уставки для тока I0 из контроллера поступает в источник питания, начинается формирование тока I0, замыкатель 3 работает в режиме коротких измерительных импульсов тока, пока не сформируется ток амплитуды I0 в момент времени t=t0. Измеряют исходные значения I0(t0), UП(t0) и ТК(t0) и запоминают их в памяти контроллера. В момент времени t=t0 размыкают 3 и на кристалл подают постоянный греющий ток I0. В процессе нагревания производят отсчеты измеряемых значений I0(t), UП(t), TК(t) и запоминают их в памяти контроллера. При достижении TК заданного значения замыкатель переходит в режим подачи на кристалл коротких измерительных импульсов тока I0 со скважностью, не нагревающих кристалл. Производят отсчеты измеряемых значений I0(t), UП(t), TК(t), которые также запоминают в памяти контроллера. По истечении заданного времени измерения на интервале охлаждения контроллер прекращает процесс измерения. Происходит считывание информации из него в ПЭВМ, где она обрабатывается по специальной программе до выдачи на экран монитора значения RТп-к с возможностью получения на экране и в виде твердых копий-распечаток параметров процесса измерения, тепловых параметров R0, R1, R2, τ 0, τ 1, τ 2 и машинных осциллограмм UП(t) и ТК(t).

Преимущество измерительного устройства заключается в отсутствии стандартного оборудования, сложного в эксплуатации, и безинерционного процесса коммутации постоянного тока через контролируемый прибор в режиме измерительных импульсов.

Литература

1. Патент РФ №2178893 G 01 R 31/26, опубл. 27.01.2002 г. Бюл. №3, 2002 г.

2. Викулин И.М., Стафеев В.И. Физика полупроводниковых приборов. – М.: Сов. Радио, 1980, с.51.

3. Экспресс-метод определения теплового сопротивления силовых модулей. Гарцбейн В.М., Иванов С.В., Романовская Л.В., Флоренцев С.Н. ЭЛЕКТРОТЕХНИКА, №12, 2000, с.14-20 (прототип).

4. Siemens "Силовые IGBT модули". Материалы по применению. М.: "ДОДЭКА", 1997, с.101-107.

5. Вильям Дж. Орвис. "EXCEL для ученых, инженеров и студентов". Киев: "Юниор", 1999, с.270-275.

Изобретение относится к измерительной технике, в частности к технике измерения тепловых параметров компонентов силовой электроники, и может быть использовано для контроля качества силовых полупроводниковых приборов в корпусном исполнении. Технический результат - сокращение времени измерения, снижение аппаратурных затрат при реализации способа и повышение выхода годности изделий в технологическом процессе измерения. Для достижения данного результата полупроводниковый кристалл нагревают путем пропускания через него постоянного тока (I0) заданной амплитуды, измеряют в процессе нагревания значение его температурочувствительного параметра, в качестве которого используют прямое падение напряжения на кристалле (Uп), и одновременно измеряют температуру основания корпуса (Тк) прибора в выбранной точке. Запоминают эти значения, получая их зависимости от времени t. Прекращают нагрев полупроводникового кристалла при достижении температуры Тк заданного значения и в режиме естественного охлаждения при подаче на кристалл коротких измерительных импульсов тока с амплитудой I0 и скважностью, не влияющих на тепловое равновесие прибора, измеряют и запоминают значения температурочувствительного параметра и температуры основания корпуса, получая зависимости Uп(t) и Tк(t) на интервале охлаждения. При этом длительность интервала охлаждения выбирают из условия безусловного выполнения 1>>3τ, где τ - наибольшая тепловая постоянная конструкции прибора, определяют момент динамического равновесия t1 на интервале нагрева и по полученным зависимостям вычисляют тепловое сопротивление переход-корпус в данной точке t1. 1 з.п. ф-лы, 3 табл., 2 ил.

| Экспресс-метод определения теплового сопротивления силовых модулей | |||

| Гарцбейн В.М., Иванов С.В., Романовская Л.В., Флоренцев С.Н | |||

| ж | |||

| "Электротехника" | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОВОГО СОПРОТИВЛЕНИЯ ПЕРЕХОД-КОРПУС ПОЛУПРОВОДНИКОВЫХ ДИОДОВ | 2001 |

|

RU2178893C1 |

| Siemens | |||

| Силовые IGBT модули | |||

| Материалы по применению | |||

| - М.: ДОДЭКА, 1997, с.101-107 | |||

| Способ контроля теплового сопротивления транзисторов | 1980 |

|

SU873167A1 |

| DE 1231815 A (TESLA), 01.05.1967. | |||

Авторы

Даты

2004-11-20—Публикация

2003-04-22—Подача