Изобретение относится к устройствам для электрической очистки газов и может быть использовано на тепловых электростанциях, в цементной и других отраслях промышленности.

Известен электрофильтр для очистки газов, в котором между пластинами осадительных электродов располагаются коронирующие электроды. Каждый коронирующий электрод представляет собой спираль из упругой проволоки. Сечение проволоки - прямоугольное, оси витков спирали располагаются перпендикулярно поверхности пластин осадительных электродов (SU №393754, 23.06.1977).

Недостаток известного электрофильтра состоит в том, что конструктивное выполнение коронирующих электродов не обеспечивает высокоэффективную работу электрофильтра.

Наиболее близким к предлагаемому является электрофильтр для очистки газов, в корпусе которого расположена система осадительных электродов и рамная система вертикально установленных спиралеобразных коронирующих электродов круглой или овальной формы из проволоки с поперечным сечением многоугольной формы - квадратной, треугольной. Ребра проволоки коронирующих электродов на входе в электрофильтр, плоские стороны проволоки коронирующих электродов в остальном рабочем пространстве электрофильтра ориентированы в сторону поверхности, осадительных электродов. Диаметр витков спирали на входе в электрофильтр больше, чем в остальной его части. Электрофильтр имеет устройство газораспределения, патрубки ввода и вывода газов (DE №19611331 AI, 25. 09.1997).

В указанном электрофильтре положительным качеством спиралеобразных коронирующих электродов являются их пружинящие свойства, позволяющие поддерживать постоянные геометрические размеры под воздействием температуры и движения очищаемых газов в межэлектродном пространстве электрофильтра. В то же время в электрофильтре не может быть достигнута высокоэффективная очистка газов от пыли из-за недостаточной напряженности электрического поля в зоне ребер проволоки спиралеобразных коронирующих электродов, имеющих круглую или овальную формы.

Задача настоящего технического решения - обеспечение высокоэффективной очистки газов от пыли, содержащей большое количество мелкодисперсных частиц с размером менее 1 мкм.

Решение задачи достигается техническим результатом, который заключается в увеличении тока эмиссии электронов (ионов) на единицу длины коронирующих электродов за счет повышения их эмиссионной способности.

Для достижения технического результата в электрофильтре для очистки газов, содержащем корпус, систему осадительных электродов, рамную систему коронирующих электродов спиралеобразной формы, устройство газораспределения и патрубки ввода и вывода газов, согласно изобретению, коронирующие электроды выполнены в виде последовательно соединенных между собой прямоугольников, образующих единое тело. Прямоугольники соединены под углом от 0 до 90° по отношению друг к другу. Длина зоны соединения прямоугольников составляет от 0,01 до 0,5 от длины каждого прямоугольника, а на меньших сторонах каждого из двух соединенных прямоугольников расположены заостренные зубья.

При этом коронирующие электроды натянуты и закреплены в рамах так, что заостренные зубья направлены параллельно или под углом от 0 до 90° в сторону осадительных электродов.

Кроме того, заостренные зубья коронирующих электродов выполнены треугольной или трапецевидной формы и расположены под углом от 0 до 90° по отношению к горизонтали.

Также шаг между заостренными зубьями составляет от 0,5 до 20 от высоты заостренных зубьев, а расстояние по горизонтали между противоположно расположенными на меньших сторонах прямоугольников заостренными зубьями составляет от 2 до 30 от их высоты.

Описание и сущность конструкции электрофильтра для очистки газов, выполненной в соответствии с изобретением, поясняется чертежами.

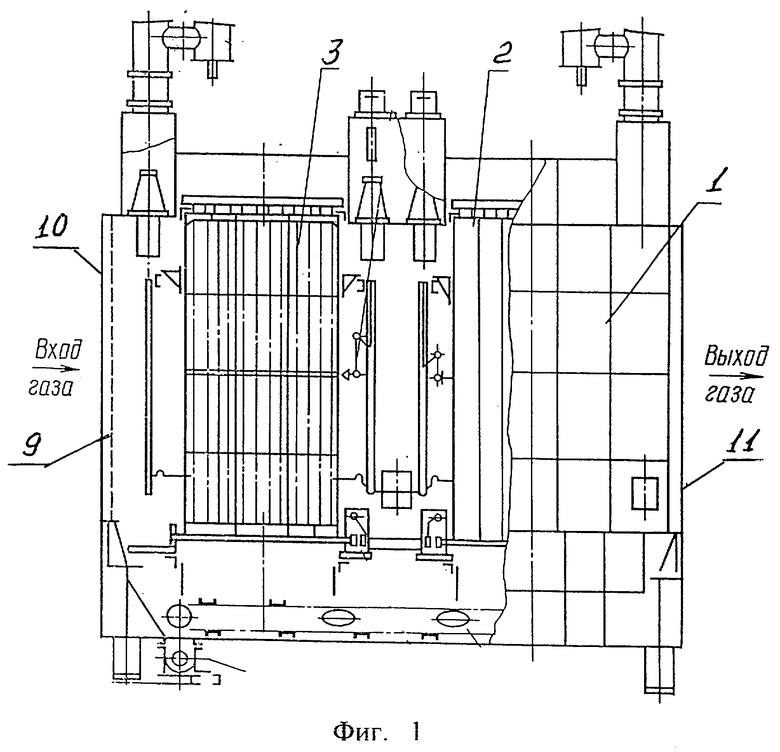

На фиг.1 изображен электрофильтр, общий вид.

На фиг.2 изображен коронирующий электрод до установки в электрофильтр.

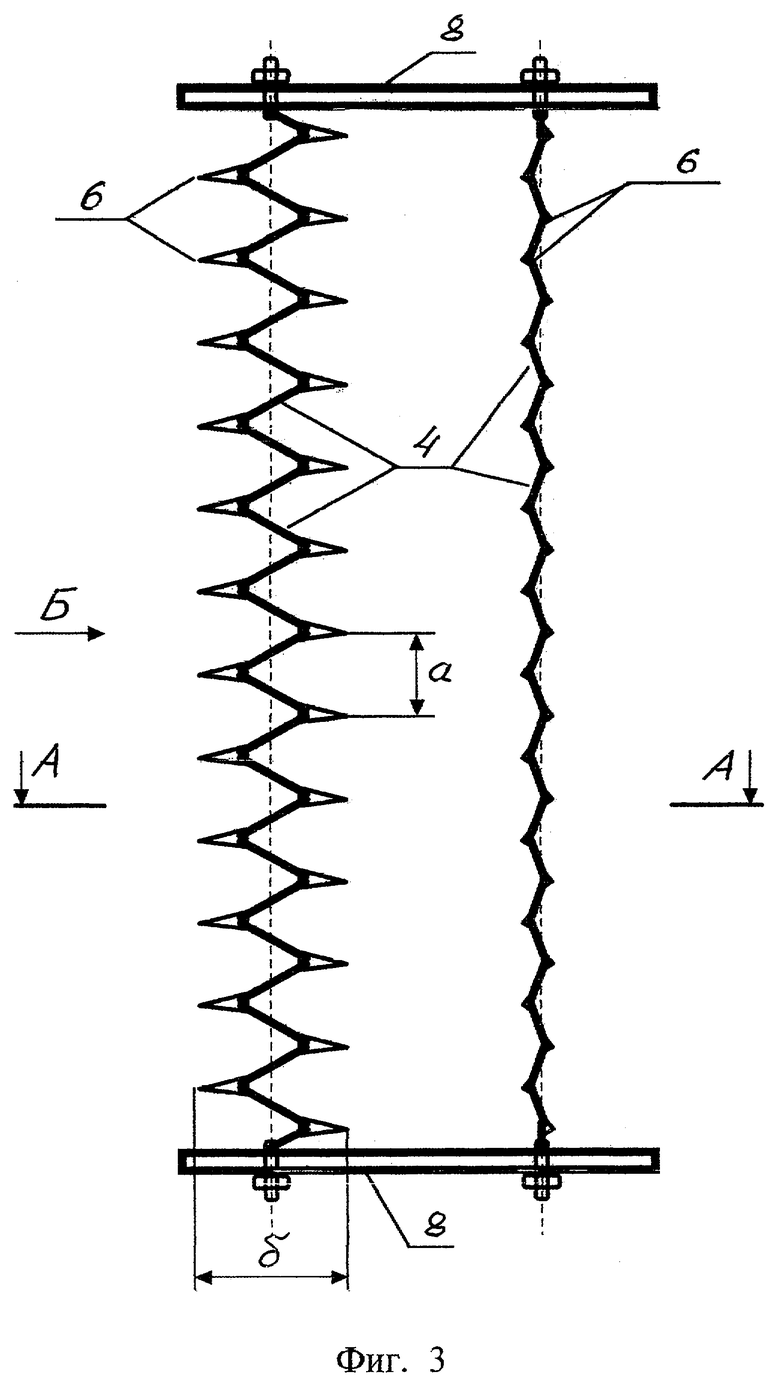

На фиг.3 изображен коронирующий электрод, натянутый и закрепленный в раме.

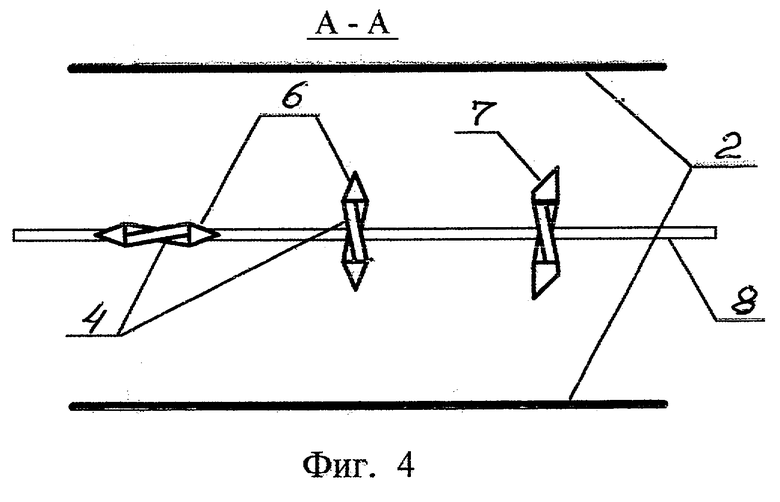

На фиг.4 изображено сечение А-А коронирующего электрода на фиг.3.

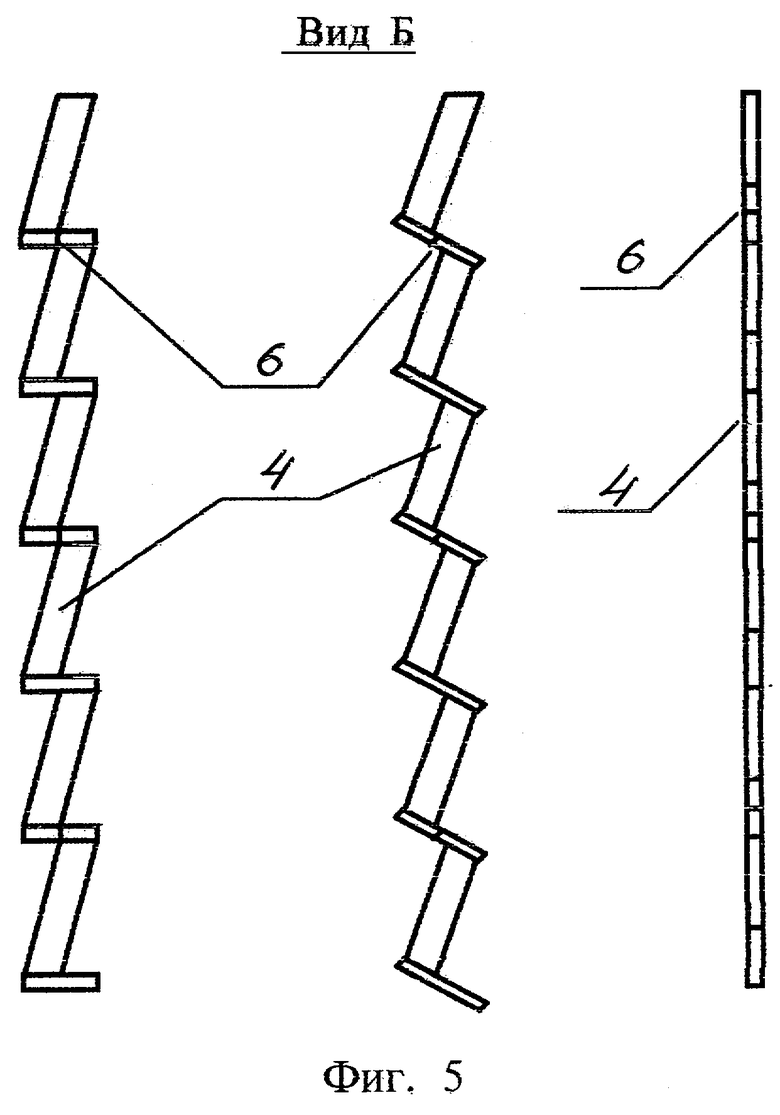

На фиг.5 изображен вид по стрелке Б на фиг.3.

Электрофильтр для очистке газов состоит из корпуса 1, системы осадительных электродов 2, системы коронирующих электродов 3 в виде образующих единое тело прямоугольников 4 последовательно соединенных между собой под углом от 0 до 90° по отношению друг к другу. Длина зоны соединения 5 прямоугольников 4 составляет от 0,01 до 0,5 от длины каждого из них. Каждый из двух соединенных прямоугольников 4 имеет на меньших сторонах заостренные зубья треугольной 6 или трапециевидной 7 формы с шагом а от 0,5 до 20 от высоты зубьев 6 или 7, с расстоянием по горизонтали б от 2 до 30 от высоты зубьев 6 или 7. Коронирующие электроды 3 натянуты и закреплены в раме 8 таким образом, что заостренные зубья 6 или 7 расположены под углом от 0 до 90° по отношению к горизонтали и направлены параллельно или под углом от 0 до 90° в сторону осадительных электродов 2. При этом коронирующие электроды 3 имеют спиралеобразную форму. Электрофильтр имеет систему газораспределения 9, патрубки ввода 10 и вывода 11 газов.

Электрофильтр для очистке газов работает следующим образом.

Запыленные газы с содержанием большого количества мелкодисперсных частиц с размером менее 1 мкм поступают в электрофильтр через патрубок ввода газов 10, проходят через систему газораспределения 9, после чего равномерно распределяются по сечению электрофильтра и поступают в его активную зону, состоящую из осадительных 2 и коронирующих 3 электродов. Вблизи заостренных зубьев 6 или 7 коронирующих электродов 3 под действием электрического поля частицы газов ионизируются. Отрицательно заряженные ионы движутся от коронирующих электродов к осадительным. Частицы пыли, встречая на своем пути заряженные ионы, адсорбируют их, заряжаются и под действием сил поля также двигаются к осадительным электродам 2, где и осаждаются. По мере накопления слоя пыли осадительные электроды 2 встряхиваются, слой пыли разрушается и пыль удаляется. Очищенные газы выводятся из электрофильтра через потрубок 11.

В предлагаемом техническом решении конструктивное выполнение спиралеобразных коронирующих электродов таково, что они имеют локальные точки коронирования в виде заостренных зубьев. При расположении заостренных зубьев, в частных случаях выполнения - треугольной или трапецевидной формы, на меньших сторонах каждого из двух соединенных прямоугольников, с острых углов треугольников или трапеций при подаче высокого напряжения на коронирующие электроды происходит эмиссия отрицательно заряженных ионов и электронов в сторону осадительных электродов. Это позволяет повысить напряженность электрического поля в зоне расположения заостренных зубьев на 20-30% по сравнению с прототипом, достигнуть максимального тока эмиссии коронирующих электродов и обеспечить высокоэффективную очистку газов, содержащих мелкодисперсную пыль. Выбор оптимального значения угла соединения прямоугольников от 0 до 90° по отношению друг к другу обусловлен тем, что при угле 0° шаг между заостренными зубьями коронирующих электродов минимальный, а при увеличении угла до 90° шаг увеличивается. При этом в зависимости от свойств очищаемых газов (концентрации пыли, содержания в пыли мелкодисперсных частиц с размером менее 1 мкм, температуры, влагосодержания и др.) и требуемой степени очистки газов определяют оптимальный шаг между заостренными зубьями, в зависимости от которого выбирают угол соединения прямоугольников в интервале оптимального значения от 0 до 90°. Соединение прямоугольников под углом больше 90° нецелесообразно, т.к. снижаются пружинящие свойства коронирующих электродов, что приводит к колебанию последних под воздействием потока газов и электрического поля, уменьшению расстояния между коронирующими электродами, снижению пробивного напряжения, вследствие этого - к уменьшению тока эмиссии коронирующих электродов и снижению эффективности очистки газов.

Выбор длины зоны соединения прямоугольников от 0,01 до 0,5 от длины каждого прямоугольника обусловлен тем, что при длине зоны соединения меньше 0,01 не обеспечивается механическая прочность коронирующих электродов, а при длине больше 0,5 не обеспечиваются их пружинящие свойства из-за образования единой (цельной) полосы по оси коронирующих электродов. В процессе эксплуатации из-за ослабления натяжения коронирующие электроды могут изгибаться, что приводит к уменьшению расстояния между осадительными и коронирующими электродами и в конечном результате - к снижению эффективности очистки газов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОФИЛЬТР | 2007 |

|

RU2327523C1 |

| ЭЛЕКТРОФИЛЬТР | 2005 |

|

RU2304470C2 |

| ЭЛЕКТРОФИЛЬТР | 2000 |

|

RU2179892C1 |

| МОКРЫЙ ОДНОЗОННЫЙ ЭЛЕКТРОФИЛЬТР | 2007 |

|

RU2343362C1 |

| ЭЛЕКТРОФИЛЬТР | 2005 |

|

RU2283186C1 |

| ЭЛЕКТРОФИЛЬТР | 2007 |

|

RU2330727C1 |

| Вертикальный электрофильтр | 1991 |

|

SU1820876A3 |

| ЭЛЕКТРОФИЛЬТР | 2003 |

|

RU2234378C1 |

| КОРОНИРУЮЩИЙ ЭЛЕКТРОД ЭЛЕКТРОФИЛЬТРА | 2018 |

|

RU2680550C1 |

| Вертикальный электрофильтр | 1991 |

|

SU1803192A1 |

Изобретение относится к устройствам для электрической очистки газов и может быть использовано на тепловых электростанциях, в цементной и других отраслях промышленности. Изобретение обеспечивает высокоэффективную очистку газов от пыли с содержанием большого количества мелкодисперсных частиц с размером менее 1 мкм за счет увеличения тока эмиссии электронов (ионов) на единицу длины коронирующих электродов. Это достигается тем, что в электрофильтре для очистки газов коронирующие электроды выполнены в виде образующих единое тело прямоугольников, последовательно соединенных между собой под углом от 0 до 90° по отношению друг к другу. Длина зоны соединения прямоугольников составляет от 0,01 до 0,5 от длины каждого из них. На меньших сторонах каждого из двух соединенных прямоугольников расположены заостренные зубья. 3 з.п. ф-лы, 5 ил.

| DE 19611331 A1, 25.09.1997 | |||

| Устройство для упрочнения зубчатых колес | 1981 |

|

SU969395A1 |

| US 4106919 A, 15.08.1978 | |||

| US 4277258 A, 07.07.1981 | |||

| US 4666475 A, 19.05.1987 | |||

| US 5210678 A, 11.05.1993 | |||

| КОРОНИРУЮЩИЙ ЭЛЕКТРОД ЭЛЕКТРОФИЛЬТРА | 1996 |

|

RU2098192C1 |

| КОРОНИРУЮЩИЙ ЭЛЕКТРОД ЭЛЕКТРОФИЛЬТРА | 1995 |

|

RU2085298C1 |

Авторы

Даты

2004-11-27—Публикация

2003-12-11—Подача