Изобретение относится к электрофильтрам для очистки газов от взвешенных частиц пыли.

Известен коронирующий электрод электрофильтра с фиксированными точками коронирования по патенту GB 1575404, в котором каждый коронирующий элемент имеет по два разрядных наконечника, отогнутых в разные стороны, что обуславливает получение нестабильного распределения электрического тока из-за наличия «мертвых зон».

Ближайшим аналогом изобретению является коронирующий электрод электрофильтра, который содержит пластину и треугольные зубья на боковой стороне пластины, которые можно согнуть под разными углами с образованием 6 точек разряда для образования одной точки коронирования (см. CN 202700653).

Недостатком известного электрода является сложность изготовления элементов и в недостаточности точек коронирования, что обуславливает наличие «мертвых зон».

Технический результат изобретения заключается в повышении эффективности очистки газов электрофильтров, упрощении конструкции, снижение запыленности самого электрода, возможность использования электрода с осадительными электродами различной формы, учитывая их геометрию и наиболее удаленные «застойные» зоны. Электрод, согласно изобретению, почти полностью перекрывает проходное сечение коронным разрядом, уменьшая наличие «мертвых зон», и тем самым повышается степень очистки газов электрофильтров.

Уменьшение налипания взвешенных частиц пыли происходит из-за малой площади контакта пыли с зубьями и выполнения поверхности полированной, а упрощение монтажа обеспечивается за счет шарнирного соединения нескольких электрода.

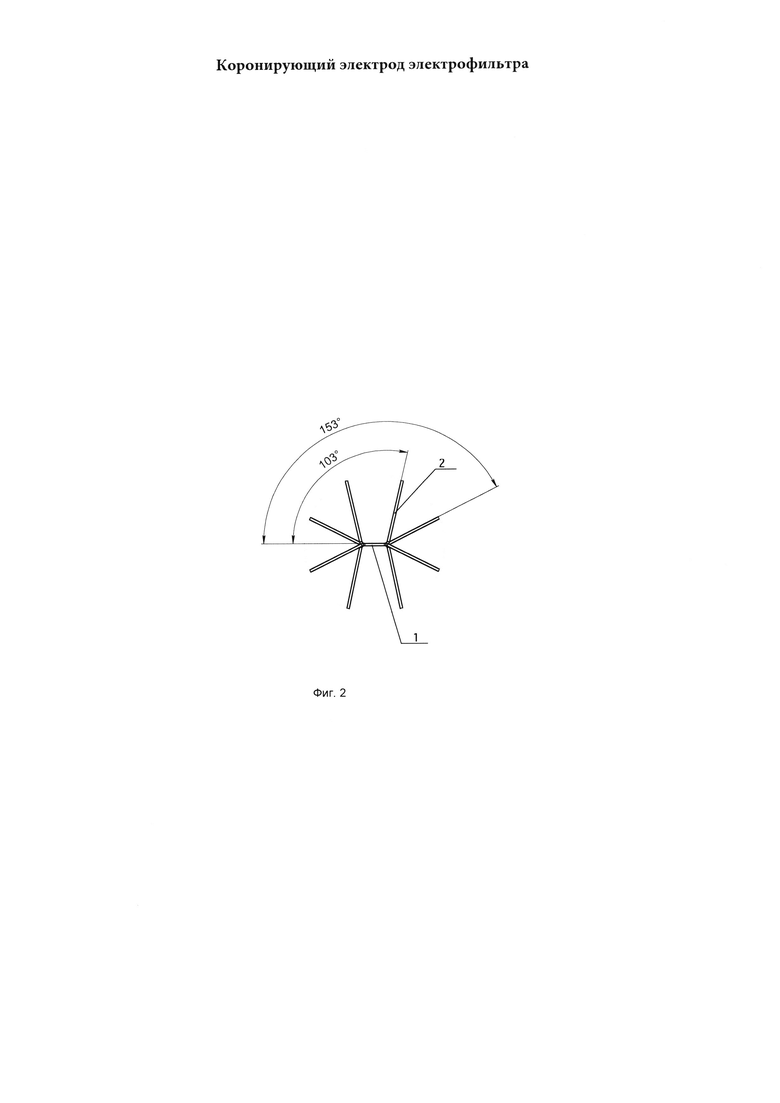

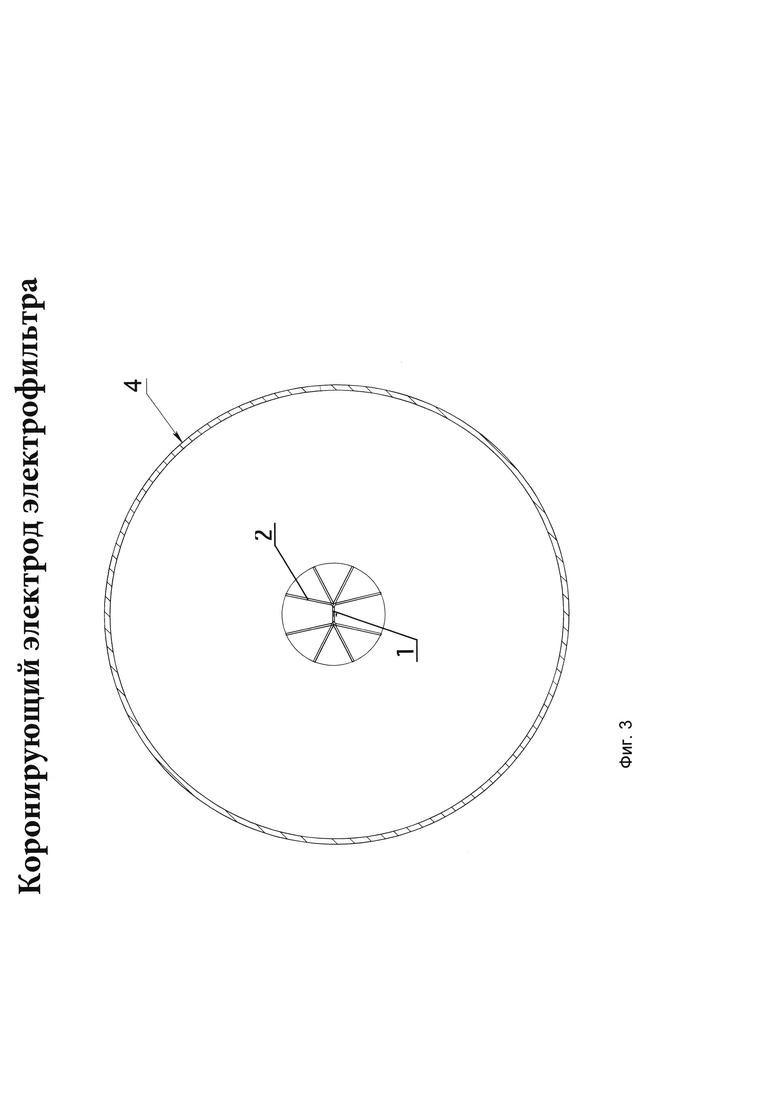

Технический результат достигается тем, что коронирующий электрод электрофильтра для работы с осадительным электродом содержит корпус из металлической полосы с расположенными по ее продольным сторонам элементами с фиксированными точками зажигания коронного разряда и средствами для крепления на концах полосы, причем элементы выполнены в виде пилообразных зубьев или игл и расположены в виде секций, каждая из которых состоит из восьми различных по высоте пилообразных зубьев или игл, расположенных симметрично по четыре с каждой продольной стороны полосы и изготовленных посредством реза. При этом пилообразные зубья или иглы изогнуты так, чтобы выдающиеся направления зубьев или игл были установлены в восьми направлениях, а острые концы зубьев или игл, являющиеся точками зажигания, были расположены на единой виртуальной описанной окружности для создания одной точки коронирования по отношению к осадительному электроду, а расстояние от точек зажигания до внутренней поверхности осадительного электрода составляет не более 100 мм.

В электроде полоса выполнена из углеродистой или жаропрочной стали, или титанового сплава, угол загиба зубьев или игл выполнены от 25° до 55° для создания плотного, стабильного электрического поля.

Средство для крепления электрода с электрофильтром и в наборе по меньшей мере с другим электродом выполнено шарнирным по меньшей мере с другим электродом, выполнено шарнирным.

При изготовлении поверхности электрода полируют для снижения налипания пыли.

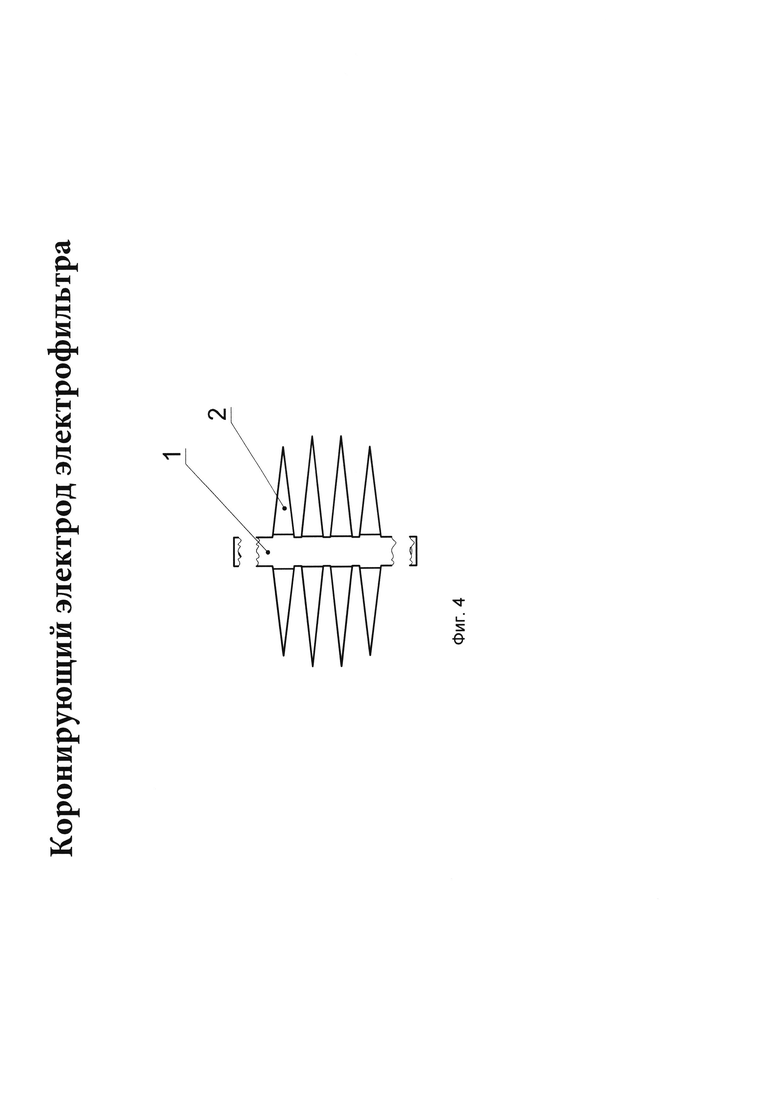

Расстояние между началом реза соседних зубьев или игл равно от 1 до 4 мм.

Диаметр описанной окружности равен от 25 до 60 мм, что способствует созданию плотного стабильного электрического поля.

В электроде высота 2-х крайних зубьев или игл каждой секции с каждой стороны меньше средних для того, чтобы при загибе на разные углы острия зубьев или игл располагались по окружности одного диаметра равномерно.

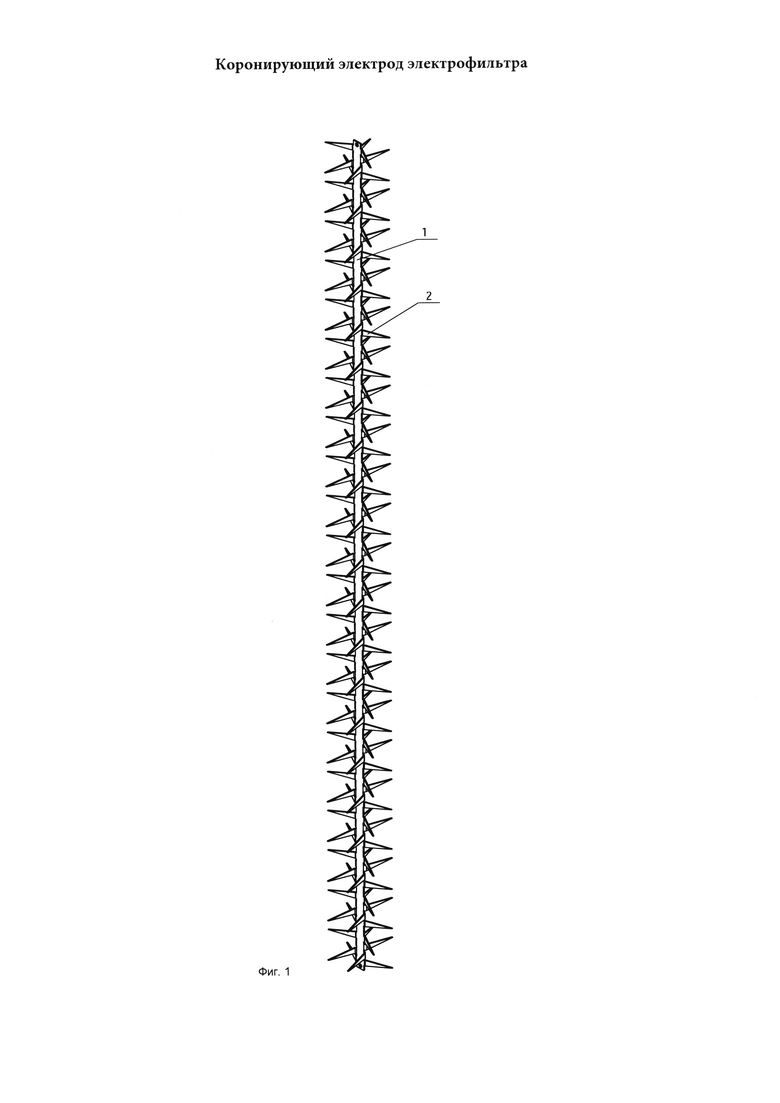

На фиг. 1 изображен электрод, общий вид;

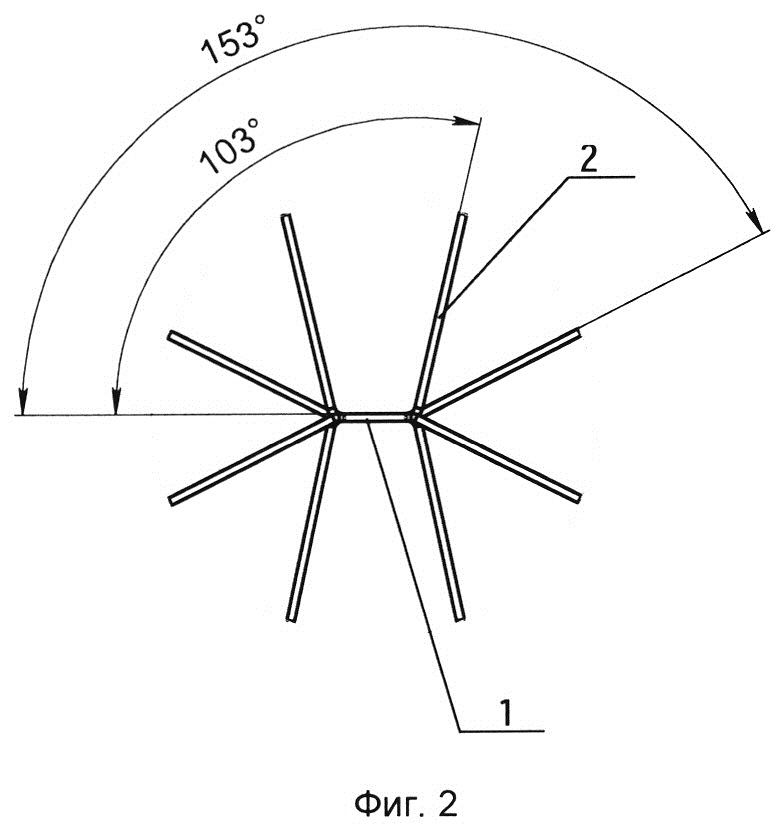

На фиг. 2 - секция коронирующего электрода с отогнутыми зубьями с указанием величины угла загиба зубьев, вид сверху;

На фиг. 3 - коронирующий и осадительный электрод;

На фиг. 4 - секция электрода с пилообразными неизогнутыми зубьями (в увеличенном масштабе);

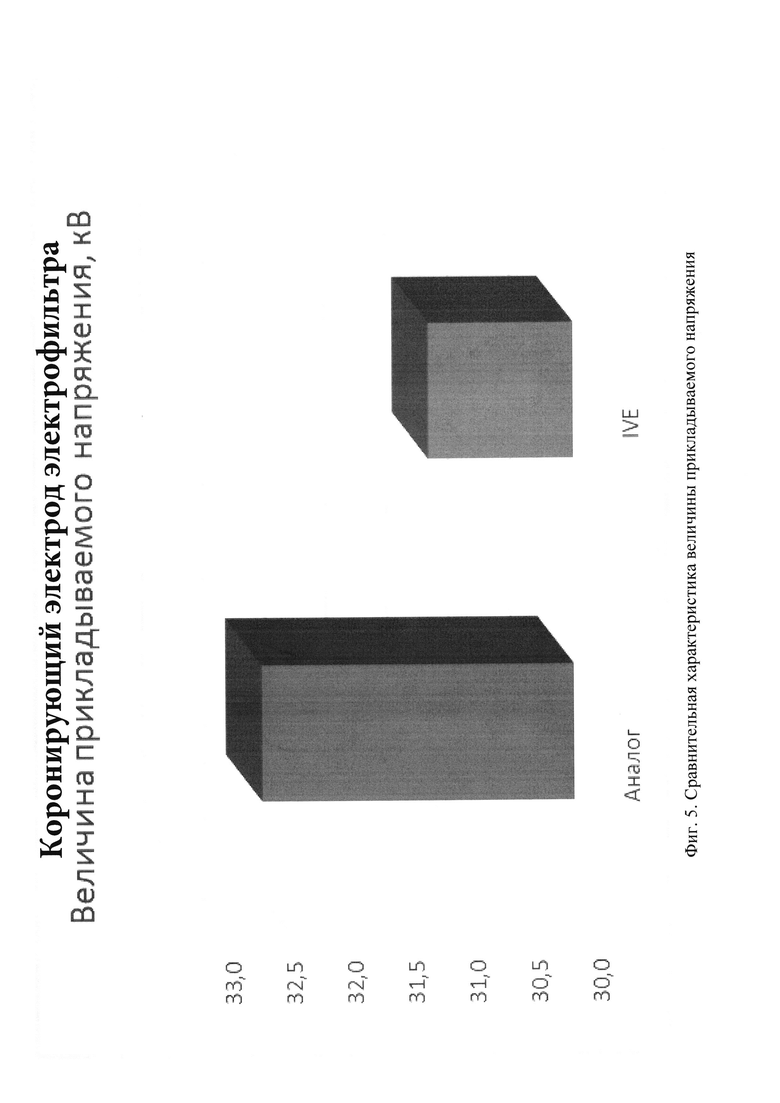

На фиг. 5 приведены сравнительные данные по количеству прикладываемого напряжения на коронирующие электроды для создания коронного разряда плоскоигольчатых коронирующих электродов в сравнении с ближайшим аналогом;

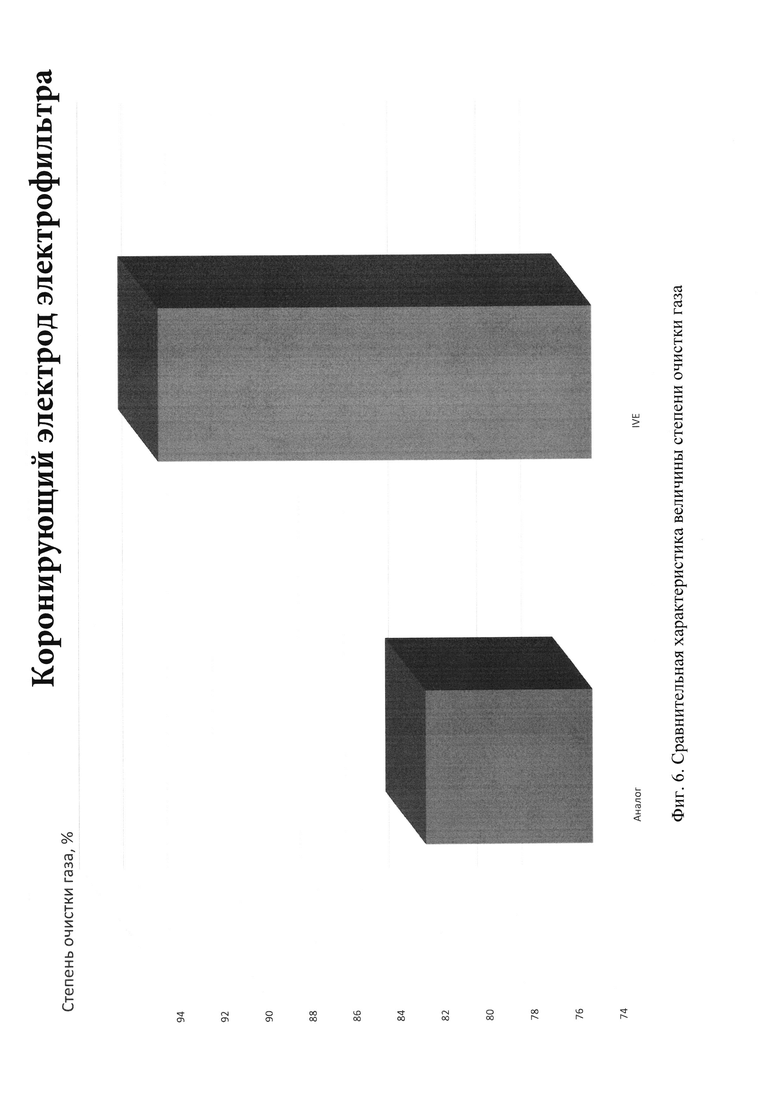

На фиг. 6 приведены сравнительные данные по степени очистки газа от пыли при использовании плоскоигольчатых коронирующих электродов в сравнении с ближайшим аналогом.

Электрод содержит корпус 1 в виде полосы из углеродистой или жаропрочной стали, или титанового сплава. На полосе расположены по ее продольным сторонам элементы 2 с фиксированными точками зажигания коронного разряда, а на концах полосы выполнены средства 3 для крепления электрода к фильтру или между собой для чего используют шарнирное крепление. Элементы 2 расположены в виде секций, каждая из которых состоит из восьми различных по высоте пилообразных зубьев или игл, расположенных симметрично по четыре с каждой продольной стороны полосы 1 и изготовленных посредством реза. При этом пилообразные зубья или иглы изогнуты под углом в диапазоне от 25° до 55° так, чтобы выдающиеся направления зубьев или игл были установлены в восьми направлениях, а острые концы зубьев или игл, являющиеся точками зажигания, были расположены на единой виртуальной описанной окружности для создания одной точки коронирования по отношению к осадительному электроду, Высота 2-х крайних зубьев или игл каждой секции с каждой стороны полосы меньше средних (см. фиг. 4) для того, чтобы при загибе на разные углы острия зубьев или игл располагались по окружности одного диаметра равномерно. Расстояние между осадительным и коронирующим электродом не более 100 мм. Увеличение расстояния между коронирующим и осадительным электродом более 100 мм приводит к снижению напряженности электрического поля на ≈15÷20%, что в свою очередь повлечет за собой снижение эффективности очистки газа. Уменьшение расстояния на величину менее 100 мм также не рекомендуется из-за проявления эффекта «обратной короны», вызванного увеличением слоя пыли на трубных осадительных электродах меньшего диаметра, при том же объеме газа.

Пример осуществления изобретения.

Рез элементов 2 на полосе выполняют на станке лазерной резки, обеспечивающим необходимую точность реза и ровную кромку. После полировки поверхности элементов 2 на плоскошлифовальном станке Grit GIL, с лентой шлифовальной Trizact 237А6 (Р2000, Ra=0,25÷0,2 мкм), производят попарный загиб элементов 2 под необходимым углом на штампе.

Дополнительная полирование поверхности коронирующего электрода осуществляют для уменьшения в размере поверхности зерна металла, которое становится меньше, чем частицы пыли в подвергающемся очистке газе. Адсорбционные пленки, образующиеся на полируемой поверхности и на поверхностях частичек металлической пыли, препятствуют их прилипанию друг к другу за счет снижения шероховатости поверхности, снятия статического заряда, снижения "липучести" материала.

Угол загиба элементов в диапазоне от 25 до 55° осуществляют для образования единой описанной окружность, то есть для образования одной точки коронирования по отношению к осадительному электроду, вследствие этого обеспечивается высокая эффективность работы коронирующего электрода в паре с осадительным электродом различной формы, учитывая их геометрию и наиболее удаленные «застойные» зоны.

Расстояние между началом реза соседних элементов составляет от 1 до 4 мм для обеспечения регулирования тока короны благодаря изменению расстояния между концами элементов. Очищаемый газ на входе в камеру электрофильтра содержит большее количество взвешенных частиц (более загрязнен), поэтому элементы, находящиеся на входе газа, подвергаются более высокой пылевой нагрузке, что приводит к неравномерному распределению электромагнитного поля по длине электрода. В связи с этим предлагается элемент с резом соседних элементов 4 мм для уменьшения тока короны, что ведет к сокращению налипания частиц пыли на первоначальном пути газа, что обеспечивает равномерное осаждение взвешенных частиц пыли по длине осадительного и коронирующего электродов.

При увеличении расстояния реза между элементами 2 более 4 мм также происходит снижение степени очистки газов, вследствие снижения средней плотности тока из-за уменьшения количества элементов 2.

Кроме того, высота элементов коронирующего электрода может изменяться в диапазоне 25-28 мм. Дальнейшее уменьшение высоты элементов нецелесообразно из-за чрезмерного уменьшения тока короны. Высота элементов 25 и 28 мм обусловлена существующим межэлектродным расстоянием в электрофильтрах, так как дальнейшее увеличение высоты элементов приводит к недопустимому снижению пробивных напряжений в электрофильтре.

Таким образом, в коронирующем электроде регулирование тока короны может быть осуществлено следующими путями: применением коронирующих элементов 2 с различным расстоянием между элементами и с различной их высотой. Это позволяет осуществлять достаточно широкое регулирование тока короны в электрофильтре.

Данный тип коронирующего электрода предусматривает его натяжение для обеспечения центровки коронирующего электрода по отношению к осадительному электроду. Величина ширины несущей полосы 1 составляет 10-30 мм при толщине 1 мм и зависит от величины межэлектродного промежутка электрофильтра. Для больших величин межэлектродного промежутка принимается максимальная ширина полосы.

Электроды между собой и в точках подвеса соединены шарнирно, что позволяет производить набор коронирующих электродов необходимой длины. Шарнирное соединение обеспечивает достаточную жесткость конструкции элемента коронирующего электрода, гарантирующий длительный срок его службы при работе в напряженных аэродинамических условиях работы электрофильтра. Набор электродов возможен в количестве, обусловленном требованием Заказчика. Основным преимуществом шарнирного соединения является возможность монтажа электродов через любые технологические отверстия фильтра, в отличие от электрода по патенту CN 202700653.

Изобретение позволяет улучшить степень очистки газов электрофильтром при пониженном напряжении, вследствие более высокого тока короны, получаемого при выполнении изгиба элементов 2 различной высоты, что обеспечивает полное перекрытие проходного сечения активной части электрофильтра коронным разрядом без образования «мертвых зон», вследствие чего повышается степень очистки и эффективность работы электрофильтра. Чистота обработки поверхности и конструкция электрода за счет уменьшения площади контакта пыли с его полированной поверхностью обеспечивает отсутствие налипания взвешенных частиц пыли.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД КОРОНИРУЮЩИЙ ДЛЯ ЭЛЕКТРОФИЛЬТРОВ | 2019 |

|

RU2699767C1 |

| КОРОНИРУЮЩИЙ ЭЛЕКТРОД | 2010 |

|

RU2448779C1 |

| ЭЛЕКТРОФИЛЬТР | 2017 |

|

RU2655691C1 |

| ВОЛНИСТЫЙ ЭЛЕКТРОФИЛЬТР | 2018 |

|

RU2692293C1 |

| ЭЛЕКТРОФИЛЬТР | 2003 |

|

RU2234378C1 |

| ЭЛЕКТРОФИЛЬТР | 1993 |

|

RU2097140C1 |

| ВОЛНОВОЙ ЭЛЕКТРОФИЛЬТР | 2008 |

|

RU2371254C1 |

| ЭЛЕКТРОФИЛЬТР | 2005 |

|

RU2283186C1 |

| ЭЛЕКТРОФИЛЬТР | 1987 |

|

SU1815843A1 |

| ЭЛЕКТРОФИЛЬТР С САМОЦЕНТРИРУЮЩИМИСЯ КОРОНИРУЮЩИМИ ЭЛЕМЕНТАМИ | 2010 |

|

RU2448778C1 |

Изобретение относится к электрофильтрам для очистки газов от пыли. Электрод содержит корпус из металлической полосы с расположенными по ее продольным сторонам элементами с фиксированными точками зажигания коронного разряда и средствами для крепления на концах полосы. Элементы выполнены в виде пилообразных зубьев или игл и расположены в виде секций, каждая из которых состоит из восьми различных по высоте пилообразных зубьев или игл, расположенных симметрично по четыре с каждой продольной стороны полосы и изготовленных посредством реза. Пилообразные зубья или иглы изогнуты так, чтобы выдающиеся направления зубьев или игл были установлены в восьми направлениях, а острые концы зубьев или игл, являющиеся точками зажигания, были расположены на единой виртуальной описанной окружности для создания одной точки коронирования по отношению к осадительному электроду. Расстояние от точек зажигания до внутренней поверхности осадительного электрода составляет не более 100 мм. Изобретение обеспечивает повышение степени очистки газа. 7 з.п. ф-лы, 6 ил.

1. Коронирующий электрод электрофильтра для работы с осадительным электродом, содержащий корпус из металлической полосы с расположенными по ее продольным сторонам элементами с фиксированными точками зажигания коронного разряда и средствами для крепления на концах полосы, причем элементы выполнены в виде пилообразных зубьев или игл и расположены в виде секций, каждая из которых состоит из восьми различных по высоте пилообразных зубьев или игл, расположенных симметрично по четыре с каждой продольной стороны полосы и изготовленных посредством реза, при этом пилообразные зубья или иглы изогнуты так, чтобы выдающиеся направления зубьев или игл были установлены в восьми направлениях, а острые концы зубьев или игл, являющиеся точками зажигания, были расположены на единой виртуальной описанной окружности для создания одной точки коронирования по отношению к осадительному электроду, а расстояние от точек зажигания до внутренней поверхности осадительного электрода составляет не более 100 мм.

2. Электрод по п. 1, в котором полоса выполнена из углеродистой или жаропрочной стали, или титанового сплава.

3. Электрод по п. 1, в котором угол загиба зубьев или игл выполняют от 25° до 55° для создания плотного, стабильного электрического поля

4. Электрод по п. 1, в котором средство для крепления электрода с электрофильтром и в наборе по меньшей мере с другим электродом, выполнено шарнирным.

5. Электрод по п. 1, в котором поверхности электрода при изготовлении полируют для снижения налипания пыли.

6. Электрод по п. 1, в котором расстояние между началом реза соседних зубьев или игл равно от 1 до 4 мм.

7. Электрод по п. 1, в котором диаметр описанной окружности равен от 25 до 60 мм, что способствует созданию плотного стабильного электрического поля

8. Электрод по п. 1, в котором высота 2-х крайних зубьев или игл каждой секции с каждой стороны меньше средних для того, чтобы при загибе на разные углы острия зубьев или игл располагались по окружности одного диаметра равномерно.

| CN 202700653 U, 30.01.2013 | |||

| Ленточный элемент коронирующего электрода | 1991 |

|

SU1810113A1 |

| ЭЛЕКТРОФИЛЬТР | 2005 |

|

RU2283186C1 |

| МАШИНА ДЛЯ МОЙКИ ВОЛОКНИСТЫХ ИЗДЕЛИЙ | 0 |

|

SU168628A1 |

| ГИБОЧНАЯ МАШИНА ДЛЯ ГОРЯЧЕЙ ГИБКИ РЕЛЬСОВ И ДРУГОГО НЕСИММЕТРИЧНОГО ПО СЕЧЕНИЮ ПРОФИЛЯ ПРОКАТА | 1949 |

|

SU85266A1 |

| Способ вулканизации синтетического каучука | 1947 |

|

SU71117A1 |

| CN 1069555787 A, 18.07.2017. | |||

Авторы

Даты

2019-02-22—Публикация

2018-04-23—Подача