Изобретение относится к нефтепереработке, а именно к композициям на основе нейтрализованного кислого гудрона, которые используются для получения углеводородного топлива.

Известны композиции на основе нейтрализованного кислого гудрона, в состав которой входит гудрон, сернокислые соли кальция, магния, сульфонатные соли кальция, магния, органических кислот и вода [1-4]. Композиции пригодны для получения связующего в различных дорожных и строительных материалах. Но такие композиции, представляющие собой взаимонесмешивающиеся жидкости (органику и воду) и твердую фазу (сернокислые соли кальция, магния) являются сложными гетерогенными системами, которые совершенно нестабильны во времени и при температуре, и используются только в качестве связующего [5]. Кроме того, неквалифицированно используется вся присутствующая в нейтрализованном кислом гудроне органика.

Известна композиция на основе нейтрализованного кислого гудрона для производства углеводородного топлива [6]. Она выбрана нами в качестве прототипа. В состав композиции входит гудрон, сернокислые соли металлов I-II группы периодической системы элементов (натрия, калия, кальция, магния), сульфонаты органических солей металлов I-II группы периодической системы элементов (натрия, калия, кальция, магния), вода и модификатор - соли синтетических жирных кислот С6-С22 этих же металлов, компонент котельного топлива. Композиция предназначена для получения углеводородного топлива (компонент котельного топлива), но имеет ряд недостатков, на которых необходимо остановиться подробнее.

Как было ранее отмечено, композиция представляет собой сложную гетерогенную систему: жидкая фаза (две несмешивающиеся жидкости органика-гудрон и вода), твердая фаза - сернокислые соли металлов I-II группы Периодической системы элементов, которая кроме изменения показателей механической, агрегативной, термической устойчивости во времени проявляет явления тиксотропии.

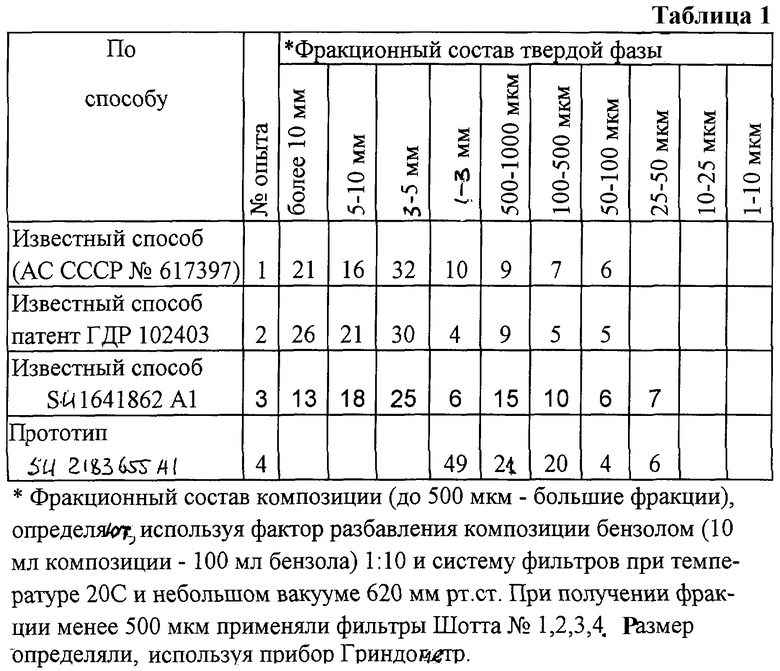

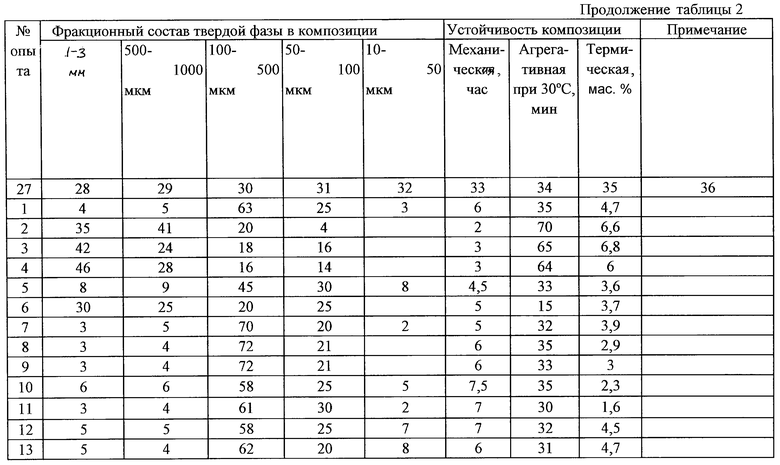

Основной причиной структурно-реологических изменений таких систем во времени и от температуры является не только средний размер частиц твердой фазы (неорганических солей, калия, натрия, кальция, магния), но и распределение этих частиц по размерам - фракционный состав твердой фазы. В таблице 1 приведены данные по фракционному составу известных композиций на основе гудрона, в том числе и композиции, принятой нами в качестве прототипа.

Как следует из анализа данных таблицы 1, состав твердой фазы композиций примеров 1, 2, 3 характеризуется наличием частиц, превышающих по размеру 1000 мкм - в 1 опыте 65% частиц размером более 1 мм, 9% размером от 500 мкм до 1000 мкм и только 13% фракции менее 500 мкм. При таком крупном размере частиц твердой фазы качественно провести процесс нейтрализации серной кислоты практически невозможно (процесс нейтрализации необходимо проводить на молекулярном уровне), продукт можно использовать как связующее в дорожном строительстве.

Фракционный состав твердой фазы опыта 4 (прототип) 41 мас.% фракций размером 1000-100 мкм безусловно улучшают определенную "гомогенность" композиции, процесс нейтрализации завершается за 6-8 часов. Композиция имеет определенную механическую устойчивость, позволяющую проводить технологические операции без забивки насосов, но длительность процессов нейтрализации и разделения композиции на твердую и жидкую фазы уже не удовлетворяет все возрастающим требованиям промышленности.

С целью повышения выхода фракции размером 100-500 мкм, повышения механической устойчивости и понижения агрегативной устойчивости композиции при температуре 30°С нами разработана композиция для получения углеводородного топлива.

Указанная цель достигается тем, что в качестве модификатора в композиции используют соль триэтаноламина и олеиновой кислоты в количестве 0,3-0,7 мас.ч. и на 100 мас.ч. гудрона.

Примеры приготовления композиции иллюстрируют данное изобретение.

Пример 1.

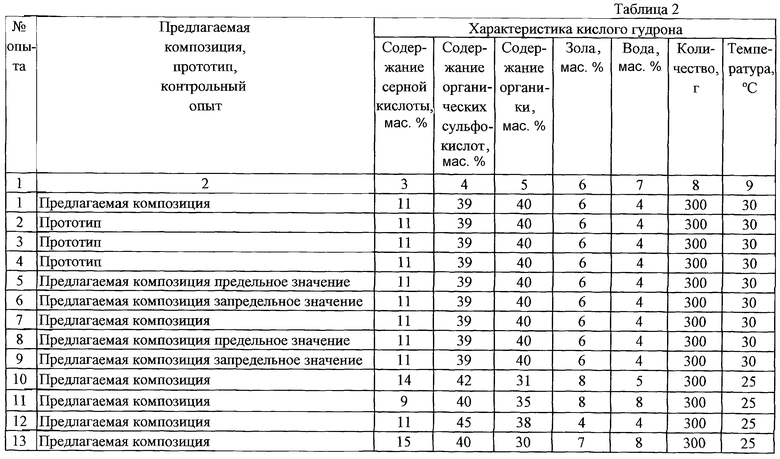

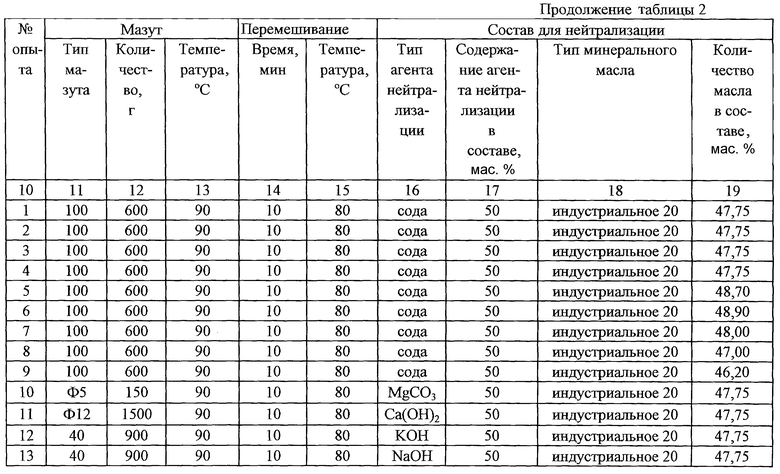

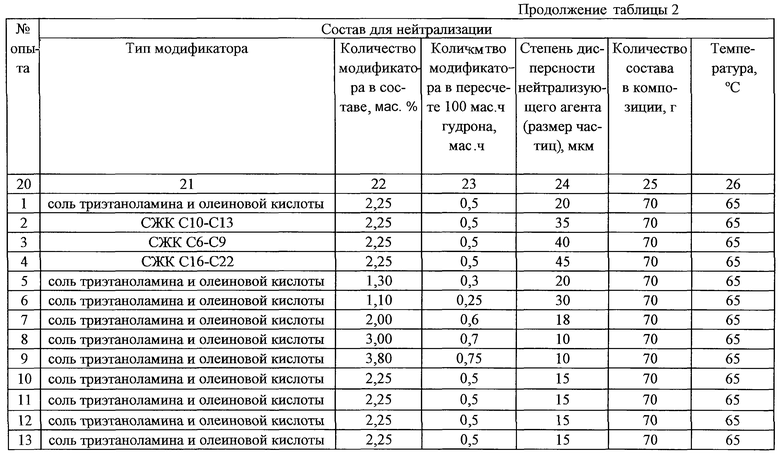

300 г кислого гудрона из кислогудроннго пруда нефтеперерабатывающего завода им. Д.И. Менделеева с содержанием, мас.%: серной кислоты - 11, сульфокислот - 39, суммы медицинского, вазелинового, парфюмерного масла и поликонденсированных смол - 25, суммы асфальтенов, карбенкарбоидов, полициклов - 15, зола - 6, вода - 4. Загружают в обогреваемый миксер на 1,5 л, имеющий перемешивающее устройство 360 об/мин, куда предварительно загрузили 600 г мазута 100 с температурой 90°С, перемешивают содержимое миксера в течение 10 мин, добавляют состав, мас.%: сода - 50, минеральное масло - 49,5, соль триэтаноламина и олеиновой кислоты (модификатор) - 1,5, 70 г. Состав имеет степень дисперсности 20 мкм. (Состав диспергируют в скоростной мешалке с числом оборотов 920 об/мин при температуре 80°C). При температуре 80°С ведут процесс нейтрализации в течение 30 мин. Анализируют полученную композицию: определяют фракционный состав и механическую, агрегативную и термическую устойчивость композиции, далее композицию разделяют на жидкую и твердую фазы. Для контроля опыт повторяют, но в составе для нейтрализации используют синтетические жирные кислоты фракции С10-С13; С6-С9, C16-С22 (модификатор)

Опыт повторяют, но используют различные количества соли триэталамина и олеиновой кислоты, определяя запредельные и предельные значения. Данные приведены в таблице 2.

Методики определения агрегативной, механической, термической устойчивости следующие:

Агрегативная устойчивость - в цилиндр диаметром 35 мм, имеющий нижний слив, наливают 100 г полученной композиции при температуре 30°С, через промежутки времени отбирают пробы композиции сверху и снизу, определяя время расслоения композиции. Время расслоения считается законченным при арифметической разнице веса сухого остатка композиции, отобранной снизу, и сухого остатка, отобранного сверху, равной 98% веса сухого вещества, отобранного снизу.

сниз-сверх=0,98сниз

Механическая устойчивость - 300 мл композиции заливают в емкость, соединенную с лабораторным насосом, работающим в цикле с емкостью при температуре 30°С. Отмечают время пуска насоса и первого срыва насоса.

Термическую устойчивость определяют по наличию сухого остатка при обработке композиции при температуре 330°С (используя методику Конрадсона).

Как следует из анализа данных таблицы 2, максимальный выход фракции 100-500 мкм 45-72 мас.% имел место при использовании соли триэтаноламина и олеиновой кислоты в пределах 0,3-0,7 мас.ч. на 100 мас.ч. гудрона, в то время как при использовании в качестве модификатора фракции СЖК С6-С9, С10-C13, C16-С22 получали выход данной фракции 16-22 мас.%. Вместе с тем и механическая устойчивость композиции в 2-2,5 раза превышала устойчивость композиции при применении синтетических жирных кислот. При применении соли триэтаноламина и олеиновой кислоты механическая устойчивость (во времени) составила 6-7,5 часов, использование СЖК быстро приводит к остановке насоса (2-3 часа).

Очень важно отметить, что агрегативная устойчивость композиции при 30°С с использованием соли триэтаноламина и олеиновой кислоты падает почти в 2 раза по сравнению с таковой с использованием синтетических жирных кислот, что позволяет улучшить технологию процесса разделения жидкой и твердой фазы и приводит к сокращению времени разделения фаз и повышению качества углеводородного топлива.

Нами обусловлены пределы применения соли триэтаноламина и олеиновой кислоты 1,3-3 мас.% в составе для нейтрализации и соответственно 0,3-0,7 мас.ч. на 100 мас.ч. гудрона.

Применение соли в количестве менее чем 0,3 мас.ч. на 100 мас.ч. гудрона (пример 6 - 0,25) приведет к уменьшению выхода фракции твердой фазы 500-100 до 20 мас.%, а увеличение количества соли триэтаноламина и олеиновой кислоты более 0,7 мас.ч. на 100 мас.ч. гудрона не изменяет показателей.

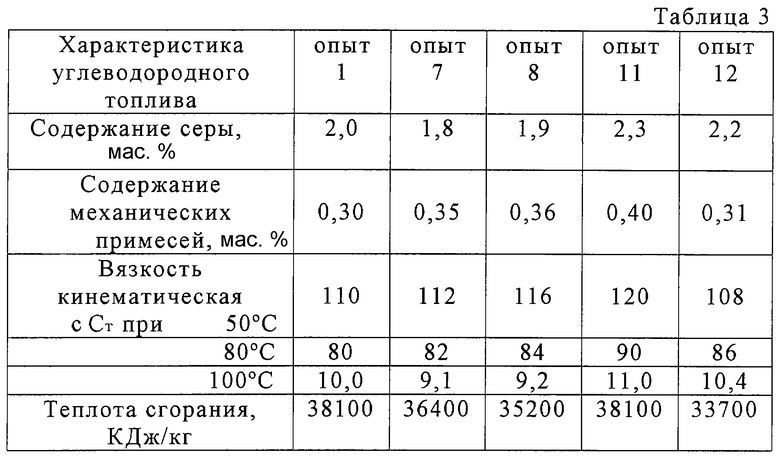

Качество полученного после разделения композиции углеводородного топлива приведено в таблице 3 и соответствует большинству применяемых нефтяных топлив.

Физические характеристики углеводородного топлива, полученного на основе предлагаемой композиции приведены в таблице 3.

Источники информации

1. Авт. св. СССР 617397, кл. С 10 С 3/04, 1976.

2. Пархоменко В.Е. Кислый гудрон как технологическое сырье. 1947. с.54-81.

3. Агеев О.В. и др. Нефтепереработка и нефтехимия. ЦНИИПЭнефтехим. 1982, № 3, с. 13-15.

4. Патент ГДР 102403, кл. В 23 В 1/05, 1973.

5. FU 1754765 А1, кл. С 10 С 17/10, 15.08.92.

6. FU 2183655 А1, 20.06.2002 (прототип).

7. ГОСТ 10585-99. Топливо нефтяное. Мазут.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ КИСЛЫХ ГУДРОНОВ | 2001 |

|

RU2183655C1 |

| СПОСОБ ПЕРЕРАБОТКИ КИСЛЫХ ГУДРОНОВ | 2002 |

|

RU2241017C2 |

| СЫРЬЕВАЯ КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА САЖИ | 2001 |

|

RU2198192C2 |

| ЭМУЛЬГАТОР ИНВЕРТНЫХ ЭМУЛЬСИЙ | 2001 |

|

RU2200056C2 |

| СОСТАВ ДЛЯ ПРОВЕДЕНИЯ РЕМОНТНЫХ И ИЗОЛЯЦИОННЫХ РАБОТ В СКВАЖИНЕ | 1999 |

|

RU2167181C2 |

| МНОГОФУНКЦИОНАЛЬНЫЙ НАПОЛНИТЕЛЬ НА ОСНОВЕ ХИМИЧЕСКИ ОСАЖДЕННОГО КАРБОНАТА КАЛЬЦИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2350637C2 |

| ЭМУЛЬГАТОР-СТАБИЛИЗАТОР ИНВЕРТНЫХ ЭМУЛЬСИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ИНВЕРТНО-ЭМУЛЬСИОННОГО БУРОВОГО РАСТВОРА НА ЕГО ОСНОВЕ | 2007 |

|

RU2336291C1 |

| РЕАГЕНТ ДЛЯ ИНВЕРТНЫХ ЭМУЛЬСИОННЫХ РАСТВОРОВ | 2001 |

|

RU2200753C1 |

| ЭМУЛЬГАТОР ОБРАТНЫХ ВОДОНЕФТЯНЫХ ЭМУЛЬСИЙ | 2009 |

|

RU2414290C1 |

| ЖИДКОСТЬ ГЛУШЕНИЯ НЕФТЕГАЗОВОЙ СКВАЖИНЫ | 2005 |

|

RU2279462C1 |

Изобретение относится к нефтепереработке, а именно к композициям на основе нейтрализованного кислого гудрона. В состав композиции входят, мас.ч. на 100 мас.ч. гудрона: 50-500 мазута; 8-15 сернокислых солей металлов I-II групп Периодической системы элементов (натрия, калия, кальция, магния), 35-45 сульфонатов органических солей металлов I-II групп Периодической системы элементов (натрия, калия, кальция, магния); 8-12 воды; 0,3-0,7 соли триэтаноламина и олеиновой кислоты. Композиция имеет и высокое содержание фракции твердой фазы 500-100 мкм и как результат высокую механическую устойчивость и пониженную агрегативную устойчивость, что позволяет быстро и качественно разделять жидкую и твердую фазы и получать углеводородное топливо, аналогичное нефтяным топливам. 3 табл.

Композиция для получения углеводородного топлива, включающая гудрон, сернокислые соли металлов I-II групп Периодической системы элементов (натрия, калия, кальция, магния), сульфонаты органических солей этих же металлов, воды, мазута и модификатора, отличающаяся тем, что в качестве модификатора она содержит соль олеиновой кислоты и триэтаноламина, а компоненты композиции взяты в следующих соотношениях, мас.ч. на 100 мас.ч. гудрона:

Гудрон 100

Мазут 50-500

Сернокислые соли металлов I-II групп

Периодической системы элементов

(натрия, калия, кальция, магния) 8-15

Сульфонаты органических солей металлов

I-II групп Периодической системы элементов

(натрия, калия, кальция, магния) 35-45

Вода 8-12

Соль триэтаноламина и олеиновой кислоты 0,3-0,7

| СПОСОБ ПЕРЕРАБОТКИ КИСЛЫХ ГУДРОНОВ | 2001 |

|

RU2183655C1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| SU 9296694 A, 23.05.1982 | |||

| Способ получения из ржаной обойной муки препарата с ароматом ржаного солода | 1948 |

|

SU77165A1 |

Авторы

Даты

2004-11-27—Публикация

2002-12-09—Подача