Изобретение относится к области энергомашиностроения, а именно к конструкциям роторных машин, и может быть использовано в гидравлических или пневматических передачах различных устройств.

Известна роторная машина, содержащая корпус, в котором установлены с возможностью вращения барабан, расположенный концентрично с осью корпуса, и ротор, имеющий радиальные прорези с лопастями. Вместе с барабаном вращается гильза с прорезями, в которые при перемещении гильзы входят лопасти. Гильза передвигается вдоль барабана при помощи цилиндрических поводков, связанных с маховичком. Надвигая гильзу на барабан и уменьшая рабочую длину лопастей, уменьшают подачу рабочей жидкости (Кожевников С.Н. и др. Элементы механизмов. М., издательство оборонной промышленности, 1956, с.843, фиг.2680).

Известна также роторная машина, содержащая корпус, ротор с подвижными лопастями, размещенный в корпусе с образованием рабочих камер, разделитель, кулачковый механизм перемещения лопастей, кольцевой поршень с продольным пазом. Ротор имеет поперечный кольцевой выступ с радиальными прорезями и размещен в корпусе с образованием между выступом, ротором и корпусом кольцевой полости. Лопасти расположены в прорезях с возможностью перемещения вдоль оси ротора Кулачковый механизм установлен с возможностью осевого перемещения и кинематически связан с поршнем, расположенным в кольцевой полости. Разделитель закреплен с возможностью его ввода в паз поршня. При этом рабочие камеры образованы между радиальным выступом, ротором, корпусом и одним из торцов поршня, а между другим его торцом, ротором и корпусом образована камера регулирования, сообщенная с источником переменного давления (SU 1618903 A1, 07.01.1991, F 01 C 1/16).

Однако известные роторные машины переменной производительности ввиду высоких динамических нагрузок, обусловленных высокими ускорениями деталей в приводе управления лопастями, имеют ограниченную производительность, а наличие механических связей в механизме регулирования производительности в процессе эксплуатации приводит к образованию зазоров в рабочих камерах, утечкам рабочей жидкости и, как следствие, к уменьшению объемного КПД.

Наиболее близким по технической сущности к заявленному техническому решению является роторная машина, содержащая корпус с, по меньшей мере, одним разделителем, и торцовыми крышками, образующими рабочие полости, сообщенные с каналами всасывания и нагнетания, коаксиально установленный в корпусе ротор с радиальными прорезями, в которых размещены с возможностью возвратно-поступательного перемещения лопасти, снабженные на торцах, обращенных к торцовым крышкам корпуса, цилиндрическими сегментами, расположенными концентрично оси ротора с возможностью взаимодействия с цилиндрическими сегментами, по меньшей мере, одной перегородки, закрепленной на торце корпуса и имеющей радиальную прорезь, механизм принудительного перемещения лопастей, снабженный шестерней, жестко закрепленной на валу ротора и находящейся в зацеплении с, по меньшей мере, одним валом-шестерней, размещенным в отверстиях торцовых крышек и корпуса и соединенным кинематической связью с лопастями, причем передаточное отношение шестерни ротора и вала-шестерни кратно количеству лопастей Кинематическая связь вала-шестерни с лопастями выполнена в виде кулачкового механизма, по меньшей мере, один кулачок которого жестко посажен на валу-шестерне с возможностью взаимодействия с толкателем, размещенным в радиальной прорези перегородки, причем профиль кулачка выполнен таким образом, что величина разности наибольшего расстояния от оси его вращения до точки соприкосновения с толкателем на одной стороне плоскости, проходящей через ось вращения кулачка, и радиуса полуокружности на другой стороне этой плоскости больше рабочей высоты лопастей на величину, пропорциональную толщине лопастей и разделителя, а на торце толкателя, обращенного к корпусу, выполнены цилиндрические сегменты, взаимодействующие с цилиндрическими сегментами лопастей (BY a20000644 A, 30.03.2002, F 01 C 1/344).

Недостатком известной машины является ограниченность ее применения из-за отсутствия регулирования производительности. Другим недостатком является то, что в кулачковом механизме привода лопастей часть профильной кривой кулачка, соответствующая нахождению толкателя в ВМТ, имеет длину дуги полуокружности, т.е. составляет 180 градусов, что ограничивает угол поворота и длину дуги профильной кривой кулачка, соответствующей перемещению толкателя из ВМТ в НМТ и обратно. Это не позволяет уменьшить ускорение перемещения толкателя и, соответственно, уменьшить динамические нагрузки на детали привода, в результате чего известная роторная машина развивает недостаточные обороты ротора, что ограничивает ее производительность.

Задачей настоящего изобретения является увеличение производительности и расширение функциональных возможностей машины путем обеспечения ее регулирования.

Указанная зaдaча решается тем, что роторная машина, содержащая корпус с, по меньшей мере, одним разделителем и торцовыми крышками, образующими рабочие полости, сообщенные с каналами всасывания и нагнетания, коаксиально установленный в корпусе ротор с радиальными прорезями, в которых размещены с возможностью возвратно-поступательного перемещения лопасти, снабженные на торцах, обращенных к торцовым крышкам корпуса, цилиндрическими сегментами, расположенными концентрично оси ротора с возможностью взаимодействия с цилиндрическими сегментами, по меньшей мере, одной перегородки, закрепленной на торце корпуса и имеющей радиальную прорезь, механизм принудительного перемещения лопастей, снабженный шестерней, жестко закрепленной на валу ротора и находящейся в зацеплении с, по меньшей мере, одним валом-шестерней, размещенным в отверстиях торцовых крышек корпуса, соединенным кулачковым механизмом с лопастями, по меньшей мере, один кулачок которого, жестко посажен на валу-шестерне с возможностью взаимодействия с толкателем, размещенным в радиальной прорези перегородки с возможностью возвратно-поступательною перемещения, на торце которого, обращенного к корпусу, выполнены цилиндрические сегменты, взаимодействующие с цилиндрическими сегментами лопастей. причем передаточное отношение шестерни ротора и вала-шестерни кратно количеству лопастей, а профиль кулачка выполнен таким образом, что величина разности наибольших расстояний от оси вращения кулачка до точки соприкосновения с толкателем на одной стороне плоскости, проходящей через ось вращения кулачка, и на другой стороне этой плоскости равна рабочей высоте лопастей, согласно изобретению она дополнительно содержит цилиндрическую втулку, размещенную между цилиндрическими поверхностями корпуса и ротора, концентрично установленную на роторе с возможностью осевого перемещения и снабженную продольными прорезями для прохода лопастей, сообщенные с источником переменного давления камеру регулирования производительности, образованную цилиндрическими поверхностями корпуса и ротора, торцом подвижной цилиндрической втулки и торцевой крышкой корпуса, и камеру поджатия, выполненную в противоположной торцевой крышке корпуса, причем разделитель установлен с возможностью перемещения вдоль оси ротора в упомянутую камеру поджатия и снабжен на торце выемкой, взаимодействующей с подвижной цилиндрической втулкой, а часть профильной кривой кулачка кулачкового механизма, соответствующая нахождению толкателя в ВМГ, выполнена с длиной дуги окружности, меньшей 180 градусов. В частном случае выполнения в камере поджатия размещена пружина сжатия.

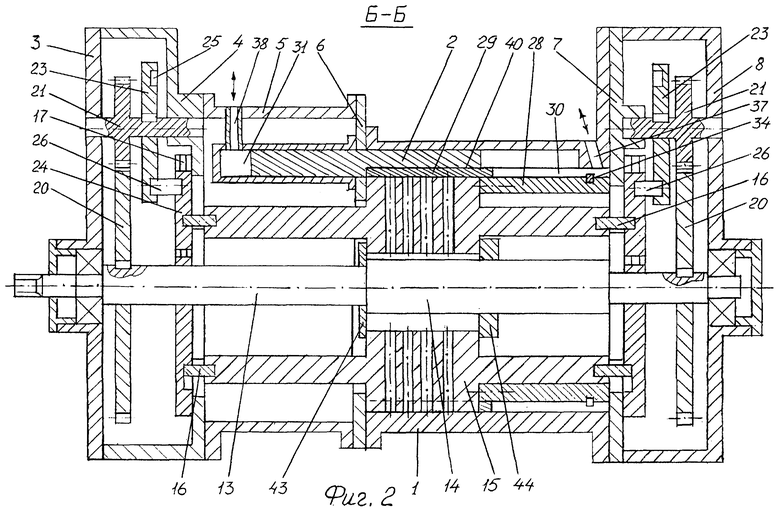

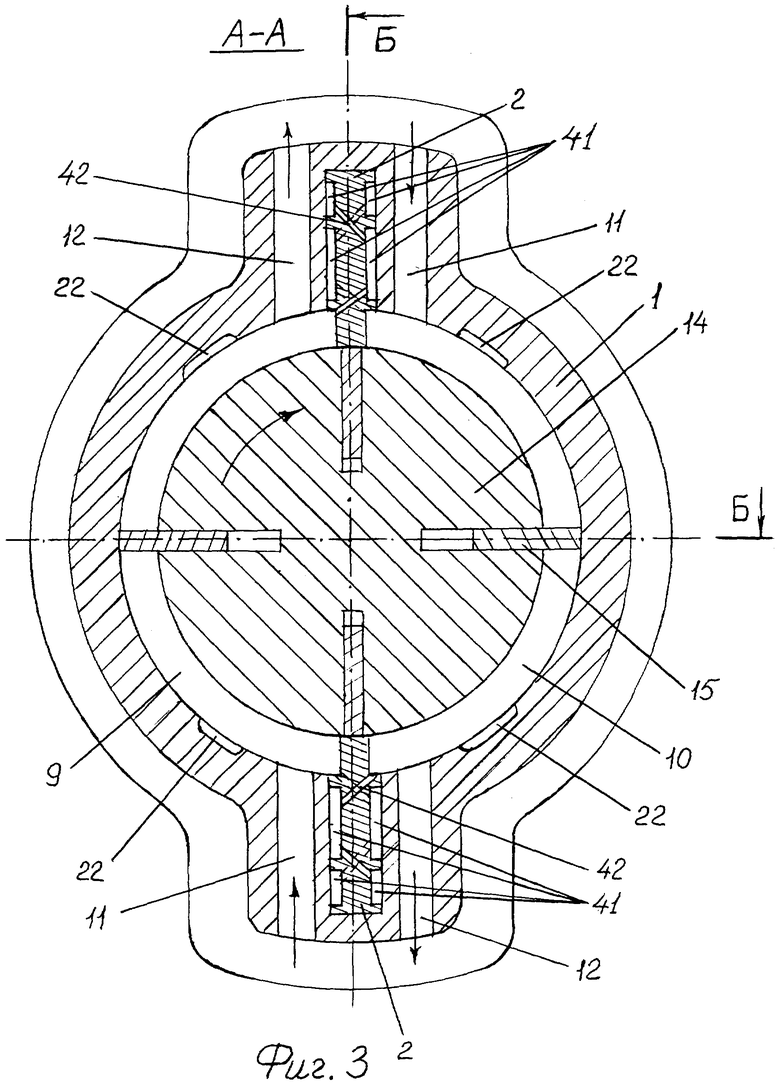

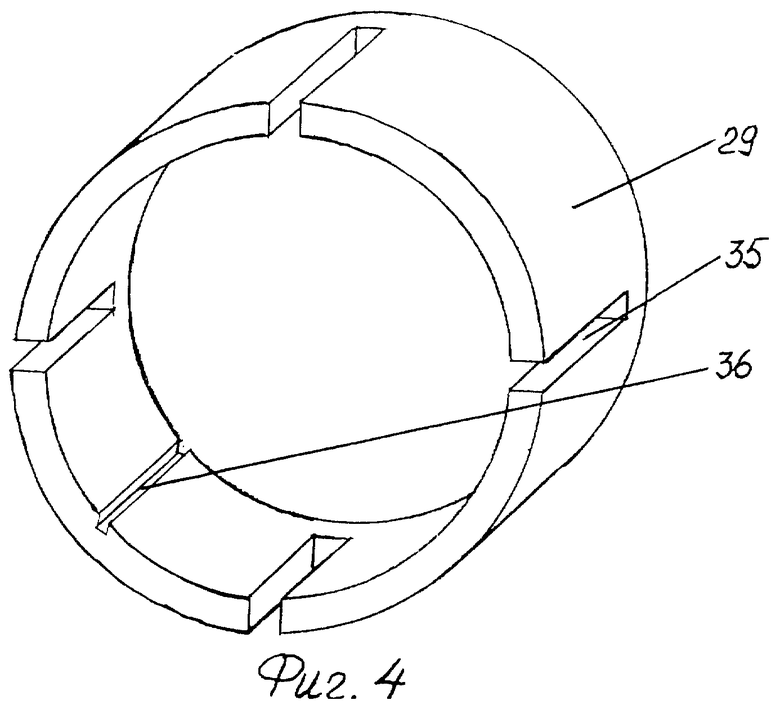

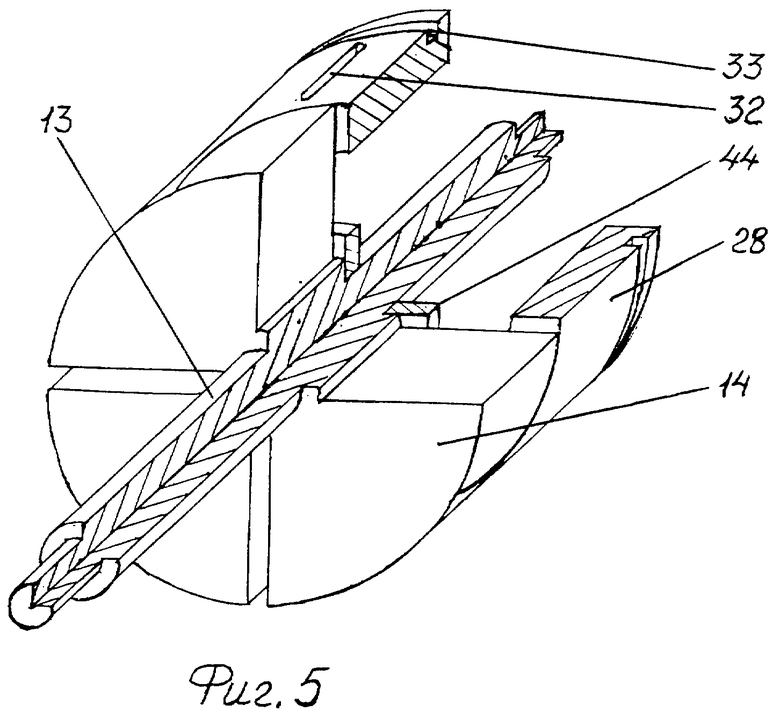

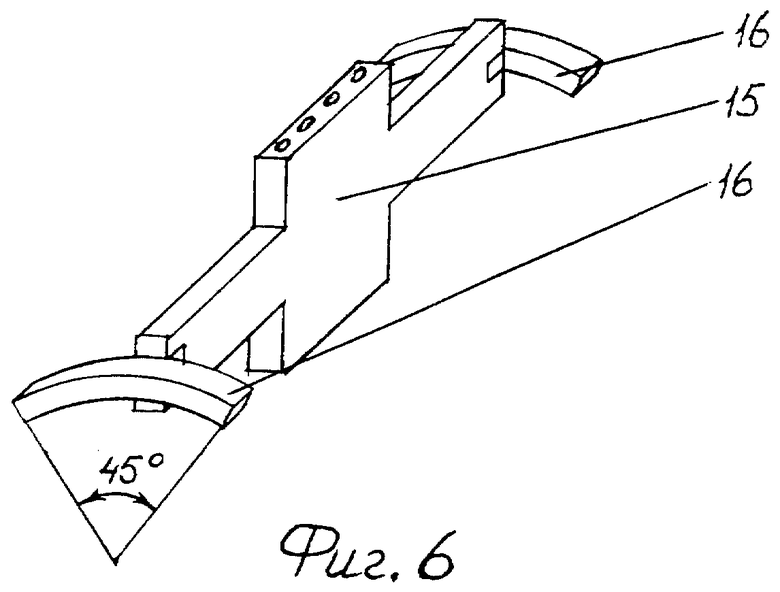

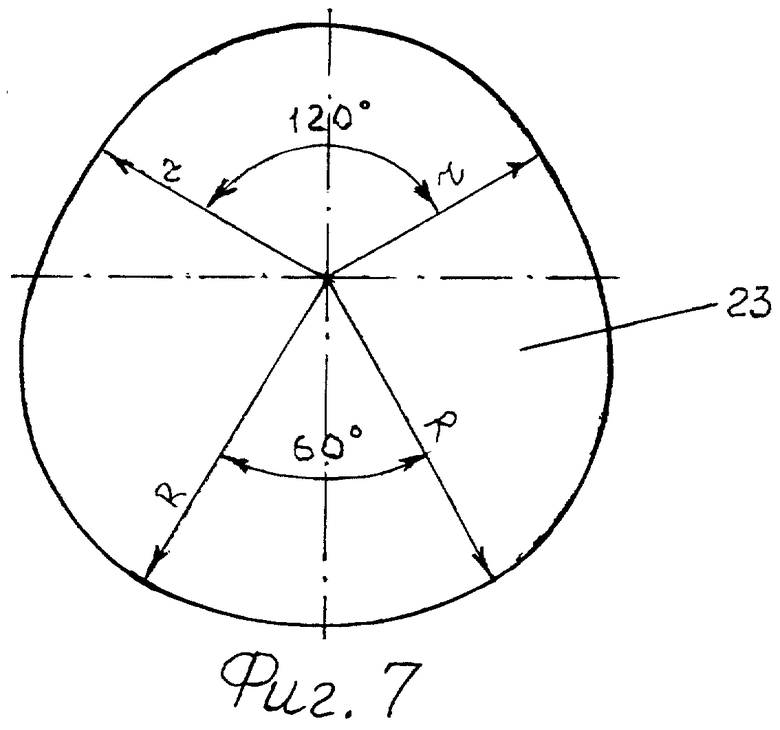

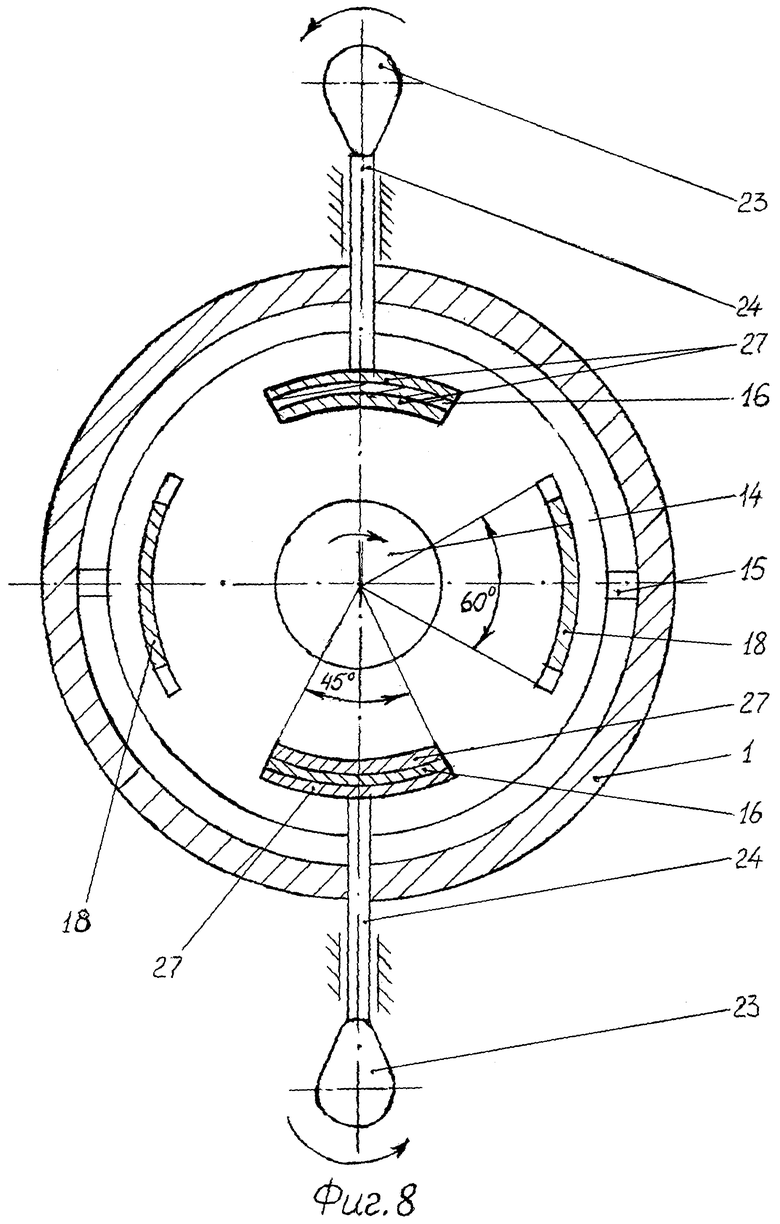

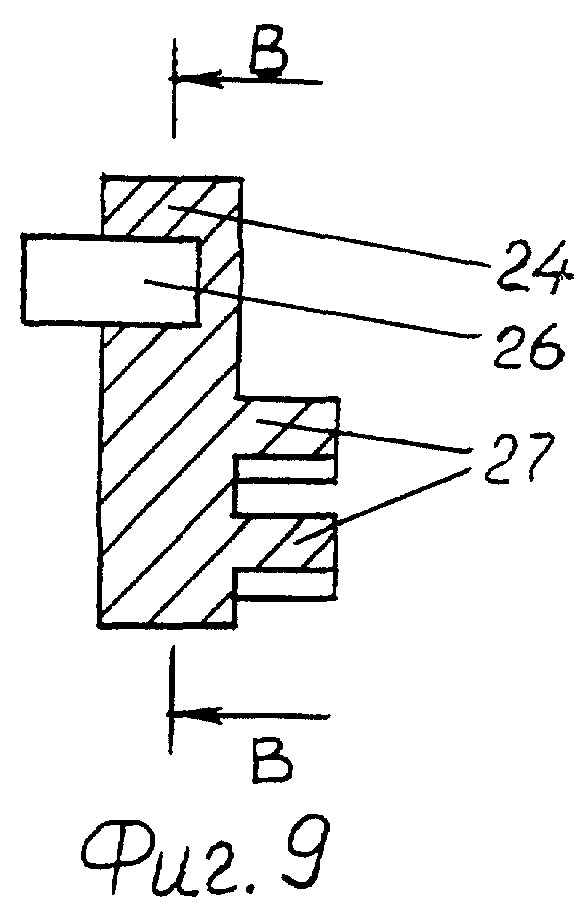

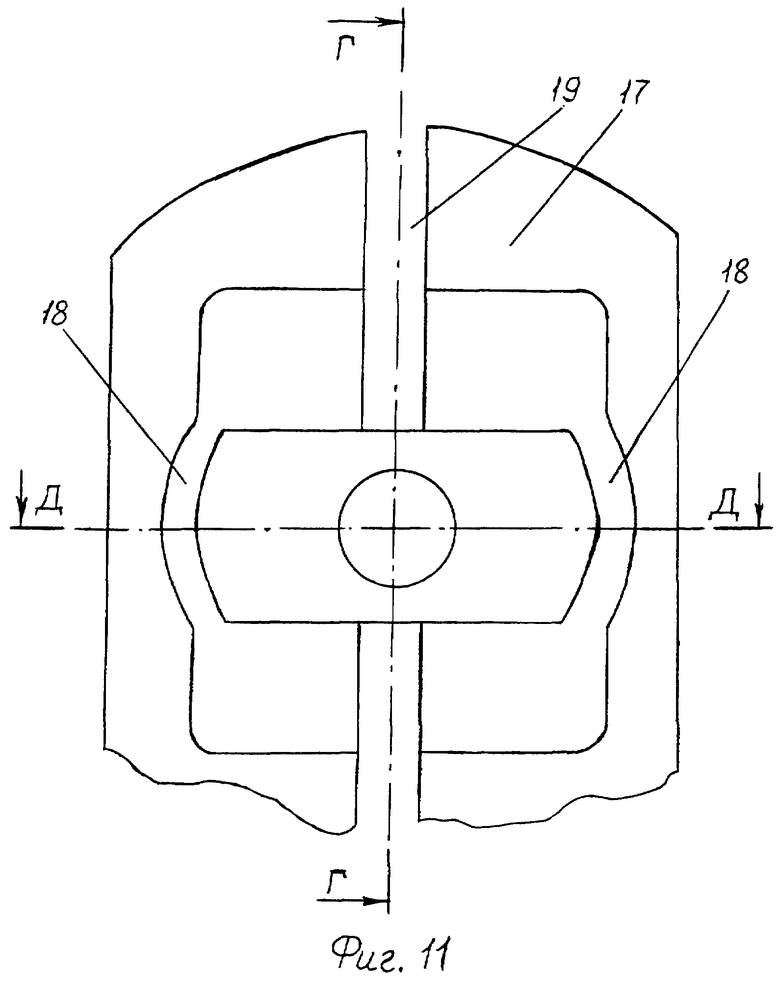

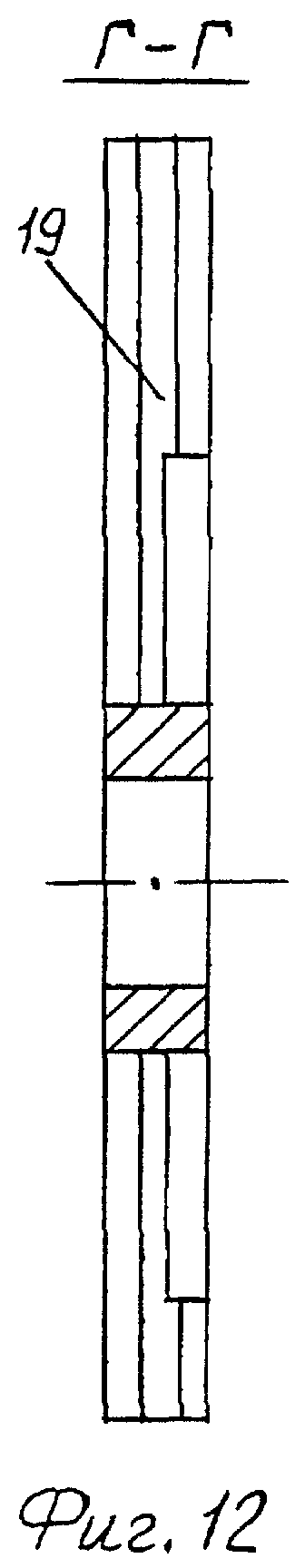

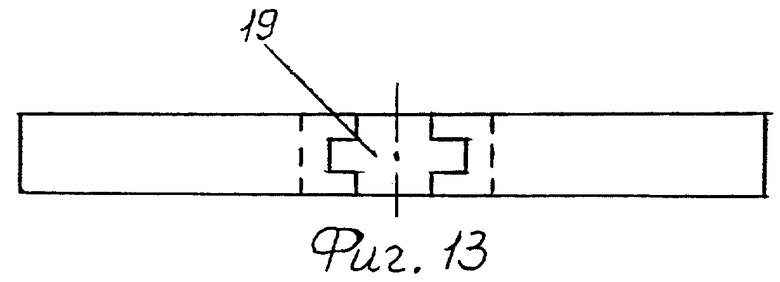

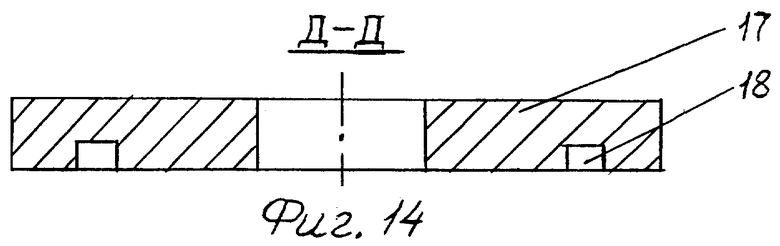

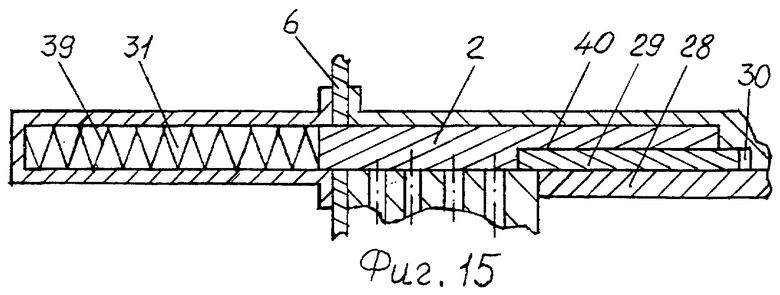

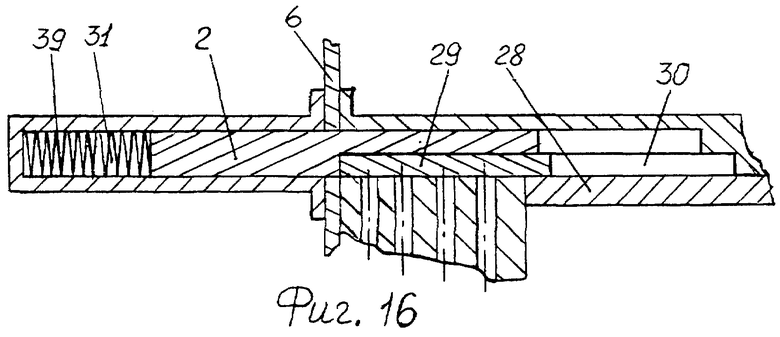

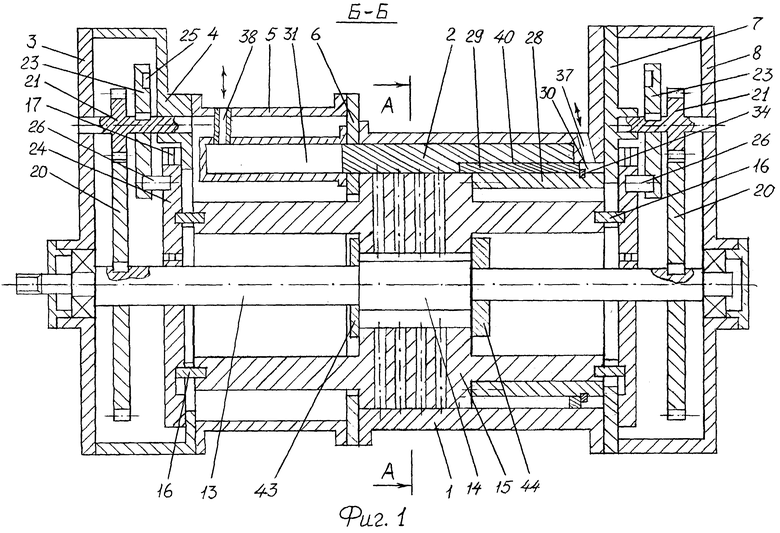

На фиг.1 изображена роторная машина, разрез Б-Б на фиг.3, в положении максимальной производительности, на фиг.2 - то же, в положении нулевой производительности, на фиг.3 - то же, разрез А-А на фиг.1, на фиг.4 изображена подвижная цилиндрическая втулка с продольными прорезями в аксонометрии, на фиг.5 изображен ротор в аксонометрии, на фиг.6 изображена лопасть в аксонометрии, на фиг.7 изображен профиль кулачка, на фиг.8 изображена схема принудительного перемещения лопастей при положении толкателя, например, в НМТ, на фиг.9 изображен общий вид толкателя в разрезе, на фиг.10 - то же, разрез В-В на фиг.9, на фиг.11 изображен общий вид перегородки, на фиг.12 - то же, разрез Г-Г на фиг.11, на фиг.13 - то же, вид сверху, на фиг.14 - то же, разрез Д-Д на фиг.11, на фиг.15 изображен вариант исполнения камеры поджатая с размещенной в ее полости пружины сжатия при максимальной производительности машины, на фиг.16 - то же, при нулевой производительности.

Роторная машина содержит корпус 1 с разделителями 2 и торцовыми крышками 3, 4, 5, 6, 7, 8, (фиг.1), рабочие полости 9, 10, сообщенные с каналами всасывания 11 и нагнетания 12 (фиг.3), коаксиально установленный на валу 13 в корпусе 1 ротор 14 с радиальными прорезями, в которых размещены с возможностью возвратно-поступательного перемещения лопасти 15. На торцах лопастей 15, обращенных к торцовым крышкам 4, 7 корпуса 1, выполнены цилиндрические сегменты 16, размещенные концентрично оси ротора 14 с длиной окружности в 45 градусов (фиг.1, 6).

Машина имеет перегородки 17 с цилиндрическими сегментами 18 и радиальными прорезями 19, закрепленные на торцевых крышках 4, 8 корпуса 1 (фиг.1, 11, 12), механизм принудительного перемещения лопастей 15, снабженный шестерней 20, жестко закрепленной на валу 13 ротора 14 и находящейся в зацеплении с валами-шестернями 21, размещенными в отверстиях торцевых крышек 3, 4, 7, 8, (фиг.1), камеры 22 разгрузки лопастей 15, выполненные в виде выемок на внутренней поверхности корпуса 1 вблизи каналов нагнетания 12 и всасывания 11 (фиг.3).

Радиус наружной поверхности цилиндрических сегментов 18 перегородок 17 выполнен равным радиусу внутренних поверхностей цилиндрических сегментов 16 лопастей 15. На валах-шестернях 21 жестко закреплены кулачки 23, расположенные с возможностью взаимодействия с толкателями 24, размещенными в радиальных прорезях 19 перегородок 17 (фиг.11, 12). На торцевых поверхностях кулачков 23, обращенных к корпусу 1, могут быть выполнены кольцевые пазы (фиг.1), в которых размещены с возможностью скольжения пальцы 26, консольно закрепленные на толкателях 24 (фиг.9). Профиль кулачков 23 выполнен таким образом, что величина разности наибольших расстояний от оси вращения кулачка до точки соприкосновения с толкателем на одной стороне плоскости, проходящей через ось вращения куличка, и на другой стороне этой плоскости равна рабочей высоте лопастей 15, а длина дуги окружности части профильной кривой, соответствующей нахождению толкателя в ВМТ, составляет, например, 120 градусов, длина дуги окружности части профильной кривой, соответствующей нахождению толкателя в НМТ, составляет, например, 60 градусов (фиг.7). Шестерня 20 ротора 14 и валы-шестерни 21 имеют передаточное отношение, кратное количеству лопастей 15, например 1:4. На торцах толкателей 24, обращенных к корпусу 1, выполнены цилиндрические сегменты 27, расстояние между которыми и радиусы их окружностей равны соответственно толщине и радиусам окружностей цилиндрических сегментов 16 лопастей 15 (фиг.9). Цилиндрические сегменты 18 перегородок 17 выполнены с длиной окружности в 60 градусов, а цилиндрические сегменты 27 толкателей 24 - с длиной окружности в 45 градусов (фиг.8, 11).

Роторная машина содержит также две цилиндрические втулки 28, 29, камеру 30 регулирования производительности и камеру 31 поджатия (фиг.1).

Цилиндрическая втулка 28 жестко закреплена на торце ротора 14, например, при помощи винтового соединения (не показано), на наружной ее поверхности выполнен продольный паз 32 под шпонку (не показана), а вблизи торцевой крышки 8 корпуса 1 - кольцевая канавка 33, в которой размещено пружинное кольцо 34 (фиг.1, 5). Цилиндрическая втулка 29 концентрично установлена на втулке 28 и имеет продольные прорези 35 для прохода лопастей 15 (фиг.4). На внутренней поверхности втулки 29 выполнен продольный паз 36 для взаимодействия со шпонкой втулки 28, обеспечивая, таким образом, возможность осевого перемещения втулки 29, ограниченного кольцом 34, и совместного вращения с втулкой 28 и ротором 14.

Камера 30 регулирования производительности, образованная цилиндрическими поверхностями корпуса 1 и втулки 28, торцом втулки 29 и торцевой крышкой 8 корпуса 1, сообщена каналом 37 с источником переменного давления (не показан). Камера 31 поджатия, выполненная в торцевой крышке 5 корпуса 1, также сообщена каналом 38 с источником переменного давления (не показан). В частном случае исполнения в полости камеры 31 поджатия может быть установлена пружина 39 сжатия (фиг.15, 16).

Разделители 2 роторной машины установлены в корпусе 1 с возможностью перемещения вдоль оси ротора 14 в камеру 31 поджатия и имеют на торце, обращенном к торцевой крышке 8, выемку 40, взаимодействующую с втулкой 29. В предпочтительном варианте исполнения, с целью исключения заклинивания при перемещении, разделители 2 выполнены с выемками 41 на противоположных друг другу гранях, сообщенных между собой каналами 42 (фиг.3).

На. валу 13 по торцам ротора 14 жестко посажены уплотнительные шайбы 43, 44.

Цилиндрическая втулка 28, жестко закрепленная на торце ротора 14 с помощью разъемного соединения, обеспечивает упрощение технологии изготовления радиальных прорезей ротора, в которых перемещаются лопасти 15.

Наличие подвижной цилиндрической втулки 29, камеры 30 регулирования производительности и установка разделителей 2 с возможностью перемещения вдоль оси ротора 14 в камеру 31 поджатия обеспечивают регулирование производительности роторной машины, что расширяет ее функциональные возможности.

Наличие камеры 31 поджатая способствует постоянному прижатию разделителей 2 к подвижной цилиндрической втулке 29, вследствие чего уменьшаются утечки рабочего тела В результате этого повышается объемный КПД машины и ее производительность.

Часть профильной кривой кулачка 23, соответствующая нахождению толкатели 24 в ВМТ и выполненная с длиной дуги окружности, меньшей 180 градусов, позволяет снизить ускорения толкателя при заданном движении между ВМТ и НМТ и обратно, что уменьшает динамические нагрузки в механизме привода лопастей 15. Вследствие этого роторная машина имеет возможность увеличить обороты ротора 14 и, тем самым, увеличить производительность.

Роторная машина работает следующим образом.

В режиме, например, насоса, при вращении ротора 14 по часовой стрелке, передние грани лопастей 15, совершающих рабочий ход, сжимают рабочее тело (жидкость или газ) в полости 10, перемещая его в каналы нагнетания 12 (фиг.3). При этом за задними гранями лопастей 15 в рабочей полости 9 возникает разрежение, и рабочее тело поступает в последнюю через каналы 11 всасывания.

При подходе лопастей 15 к каналам 12 нагнетания избыточное давление рабочего тела, возникающее в рабочей полости 10 перед передними гранями лопастей 15, сбрасывается за их задние грани в момент прохождения лопастей выемок 22 корпуса 1. В результате этого снижаются динамические нагрузки, воздействующие на лопасти 15 во время начала их перемещения вовнутрь ротора 14 перед прохождением под разделителями 2.

Одновременно шестерня 20 ротора 14 вращает валы-шестерни 21, кулачки 23 которых приводят в заданное возвратно-поступательное движение толкатели 24. Последние при помощи цилиндрических сегментов 27, взаимодействующих с цилиндрическими сегментами 16 лопастей 15, осуществляют перемещение лопастей 15 внутрь ротора 14 перед прохождением их под разделителями 2 и обратно в рабочее положение после прохождении их под разделителями 2. При передаточном отношении шестерни 20 и валов-шестерен 21, кратным количеству лопастей 15, например 1:4, за один оборот ротора 14 каждый из кулачков 23 совершает четыре оборота.

При вращении кулачка 23, например, по часовой стрелке, контактируя с последним на участках профильных кривых с длинами дуги соответственно 120 и 60 градусов, толкатель 24 находится в неподвижном состоянии соответственно в ВМТ и НМТ (фиг.7).

При контактировании толкателя 24 с профильной кривой кулачка 23 на участке в 120 градусов он находится в неподвижном состоянии в ВМТ. В этом положении передние концы цилиндрических сегментов 16 одних лопастей 15 размещены между цилиндрическими сегментами 27 толкателя 24, а передние концы цилиндрических сегментов 16 других лопастей 15 расположены на цилиндрических сегментах 18 перегородок 17.

При дальнейшем повороте кулачков 23 на 90 градусов толкатели 24 перемещаются из ВМТ в НМТ, перемещая к оси ротора 14 навстречу друг другу лопасти 15. При этом толкатели 24 совершают замедленное заданное движение, что приводит к уменьшению динамических нагрузок.

При контактировании толкателя 24 с профильной кривой кулачка 23 на участке в 60 градусов он находится в неподвижном состоянии в НМГ. Две лопасти 15 в этот момент проходят под разделителями 2, а две другие поджаты к внутренней цилиндрической поверхности корпуса 1 и продолжают совершать рабочий ход, а их цилиндрические сегменты 16 скользят по цилиндрическим сегментам 18 перегородок 17.

В дальнейшем цикл повторяется.

Регулирование производительности роторной машины осуществляют следующим образом.

В камеру 30 регулирования по каналу 37 подают давление от источника переменного давления, например от канала нагнетания 12. При этом подвижная цилиндрическая втулка 29 и разделители 2 перемещаются вдоль оси ротора 14. Разделители 2 перемещаются в камеру 31 поджатия, а лопасти 15 заходят в продольные прорези 35 втулки 29. Таким образом, уменьшая общий объем рабочих полостей 9,10, уменьшают производительность машины Одновременно рабочее тело из камеры 31 вытесняется торцом разделителей 2 и по каналу 38 истекает в источник переменного давления, например в канал 11 всасывания. Таким образом обеспечивается постоянное поджатие разделителей 2 к подвижной втулке 29 и соответственно, уменьшение утечек рабочего тела.

В другом частном случае исполнения вышеуказанное поджатие осуществляют при помощи пружины 39 сжатия, размешенной в полости камеры 31.

При положении подвижной втулки 29 и разделителей 2 в крайнем левом положении, как показано на фиг.2, достигают нулевой производительности роторной машины В промежуточном положении втулки 29 и разделителей 2 достигают постоянной производительности, при этом перекрывают канал 37 и прекращают подачу давления в камеру 30. Увеличение производительности роторной машины осуществляют путем снижения давления в камере 30 и увеличения давления в камере 31. При этом подвижная втулка 29 и разделители 2 перемещаются вправо, вытесняя рабочее тело из камеры 30 по каналу 37 в источник переменного давления.

Благодаря наличию на противоположных гранях разделителей 2 выемок 41, сообщенных между собой каналами 42, обеспечивается их перемещение вдоль оси ротора 14 без защемления в корпусе 1 (фиг.3).

Аналогично осуществляется работа роторной машины в режиме компрессора или мотора. Конструкция роторной машины позволяет работать в реверсивном режиме путем изменения функций каналов всасывания 11 и нагнетания 12.

Использование данного технического решения позволяет расширить функциональные возможности роторной машины путем обеспечения ее регулирования и увеличить ее производительность за счет повышения оборотов ротора и объемного КПД.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНАЯ МАШИНА | 2000 |

|

RU2190102C2 |

| БЕССТУПЕНЧАТАЯ ПЕРЕДАЧА | 2005 |

|

RU2298714C2 |

| Роторная машина | 1988 |

|

SU1618903A1 |

| РОТОРНАЯ МАШИНА | 1993 |

|

RU2103552C1 |

| МУФТА СВОБОДНОГО ХОДА | 2006 |

|

RU2298710C1 |

| ОБЪЕМНАЯ РОТОРНО-ПЛАСТИНЧАТАЯ МАШИНА (ДВА ВАРИАНТА) | 2016 |

|

RU2612230C1 |

| РОТОРНАЯ РОЛИКОЛОПАСТНАЯ ГИДРОМАШИНА | 1991 |

|

RU2030597C1 |

| РОТОРНО-ПОРШНЕВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2091596C1 |

| РОТОРНАЯ МАШИНА | 1993 |

|

RU2062885C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С ВОЗВРАТНО-КАЧАТЕЛЬНЫМ ДВИЖЕНИЕМ РАБОЧИХ ОРГАНОВ | 2010 |

|

RU2455508C2 |

Изобретение относится к энергомашиностроению, в частности к конструкциям роторных машин, и может быть использовано в гидравлических и пневматических передачах различных устройств. Роторная машина содержит цилиндрическую втулку, размещенную между цилиндрическими поверхностями корпуса и ротора, концентрично установленную на роторе с возможностью осевого перемещения и снабженную продольными прорезями для прохода лопастей, сообщенные с источником переменного давления камеру регулирования производительности, образованную цилиндрическими поверхностями корпуса и ротора, торцом подвижной цилиндрической втулки и торцевой крышкой корпуса, и камеру поджатия, выполненную в противоположной торцевой крышке корпуса. Разделитель установлен с возможностью перемещения вдоль оси ротора в упомянутую камеру поджатия и снабжен выемкой на торце, взаимодействующей с подвижной цилиндрической втулкой, а часть профильной кривой кулачка кулачкового механизма, соответствующая нахождению толкателя в ВМТ, выполнена с длиной дуги окружности, меньшей 180 градусов. Увеличивается производительность и расширяются функциональные возможности путем обеспечения ее регулирования. 1 з.п. ф-лы, 16 ил.

| BY a20000644 А, 30.03.2002 | |||

| Роторная машина | 1988 |

|

SU1618903A1 |

| Роторная машина | 1986 |

|

SU1498951A1 |

| SU 4890990 A, 02.01.1990 | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| DE 19543572 A1, 28.05.1997. | |||

Авторы

Даты

2004-11-27—Публикация

2002-11-27—Подача