Изобретение относится к области машиностроения и может быть использовано в системах добычи и транспортировки газа и жидкости, в газоперекачивающих, энергетических и химических установках.

Известно дискретное устройство многопоточной схемы, содержащее корпус, входной и выходной патрубки, две перегородки, гильзы и запорные клапаны с расходными шайбами (см. патент РФ №2037178, кл.G 05 D 7/06, 1995). Недостатком известного устройства является способ организации течения рабочей среды к расходным шайбам, при котором поток перед первой перегородкой разворачивается к отверстиям во входном патрубке и после их прохождения поступает к гильзам, имеющим одинаковые отверстия для протока. Это приводит к большим местным потерям давления и к разной величине дискретности на отдельных участках дроссельной характеристики устройства.

Наиболее близким к заявленному является дискретное устройство многопоточной схемы, содержащее корпус, перегородку с калиброванными отверстиями, гильзы с перфорацией и запорные клапаны с управлением (см. патент США №4207919, кл. 137/487.5, 137/599, 1980). Недостатком этого устройства является использование двоичного кода для управления, а также способ организации течения рабочей среды к отверстиям, при котором рабочая среда поступает к ним через одинаковое число отверстий в гильзах. Это приводит к разной величине дискретности на отдельных участках дроссельной характеристики по площади проходного сечения устройства, а двоичный код управления приводит к наличию множества расходных шайб, сильно отличающихся друг от друга величиной диаметра.

Указанные недостатки известных устройств наиболее ярко проявляются при их использовании в качестве исполнительных органов систем автоматического управления, к характеристике которых по площади проходного сечения предъявляются повышенные требования по точности во всем диапазоне ее изменения. Разная величина дискретности на участках дроссельной характеристики по площади проходного сечения может привести к изменению величины коэффициента усиления в контуре регулирования и к появлению забросов (провалов) величины регулируемого параметра, а при наличии участков с “падающей” характеристикой и к появлению автоколебательных режимов.

Технический результат, достигаемый изобретением, заключается в повышении надежности функционирования дискретных устройств многопоточной схемы и стабильности их характеристик по площади проходного сечения путем обеспечения регламентированной величины дискретности во всех условиях эксплуатации.

Указанный результат достигается тем, что в многопоточном дискретном клапан-дросселе, содержащем корпус, разделяющую входной и выходной патрубки перегородку, соединенную с корпусом цилиндрическими полыми стяжками, внутри каждой стяжки расположены двухпозиционный запорный клапан, гильза и расходная шайба, при этом на боковых поверхностях стяжек и гильз выполнены отверстия для прохождения к шайбам рабочей среды из входного патрубка, отличающийся тем, что подвод рабочей среды из входного патрубка к расходным шайбам производится с расширением потока в промежуточной полости, а величины эффективной площади гильз повторяют целочисленную последовательность расходных шайб.

Указанный результат достигается также тем, что по периферии перегородки устанавливается восемь расходных шайб по одной в стяжке, при этом величина эффективной площади проходного сечения 2-й шайбы в два раза больше величины площади 1-й шайбы, 3-й - в два раза больше 2-й, а 4-й и остальных - в два раза больше 3-й.

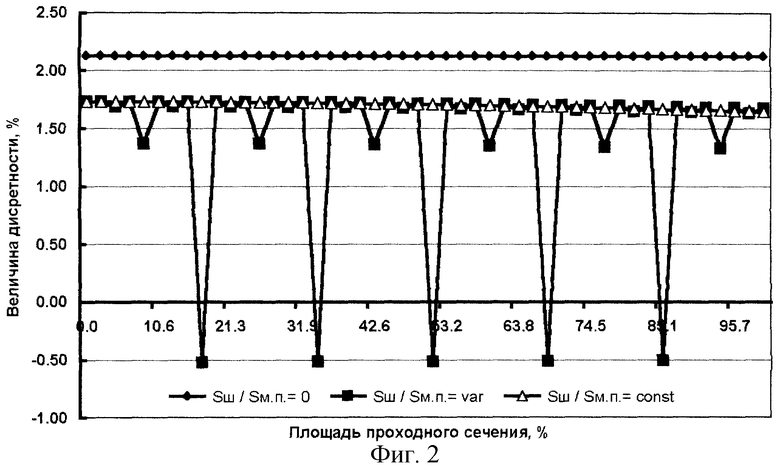

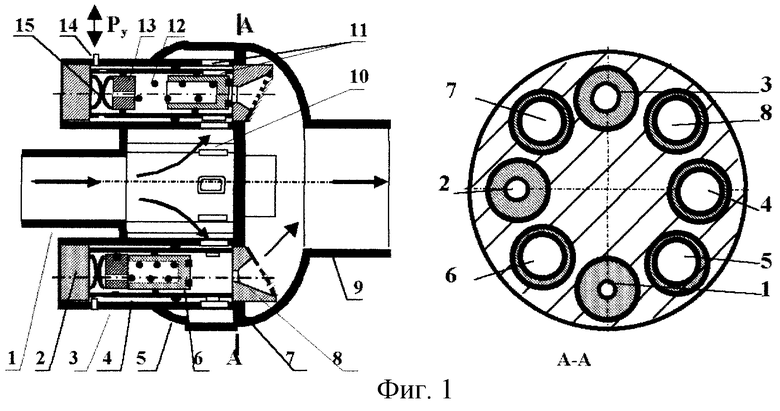

На фиг.1 приведена схема многопоточного дискретного клапана-дросселя, а на фиг.2 показан характер изменения величины дискретности устройства при изменении величины площади проходного сечения клапана от нуля до 100%.

Основой конструкции устройства являются патрубки 1, 9 и корпус 5, внутри которого установлена перегородка 7, разделяющая устройство на входную и выходную части. Входная часть корпуса и перегородка соединяются между собой цилиндрическими полыми стяжками 3. Внутри каждой стяжки имеется упор 2, гильза 4 и у перегородки 7 расходная шайба с калиброванным отверстием 8, а внутри каждой гильзы 4 - поршень 6, противоударная масса 13 и пружины 12, 15. У перегородки 7 на боковой поверхности стяжек 3 и гильз 4 имеются отверстиями 11 для протока рабочей среды из полости 10 к расходным шайбам и далее на выход клапана. В промежуточную полость 10, расположенную между выходом патрубка 1, перегородкой 7 и стяжками, поток из-за своего расширения поступает из патрубка 1 с падением скорости. Поршень 6, противоударная масса 13, пружины 12 и 15 образуют запорный клапан для управления протоком рабочей среды через шайбы 8. Поршень двухпозиционный, т.е. имеет два устойчивых крайних положения - левое и правое. Крайнее левое положение (поршень в нижней части фиг.1) реализуется при сбросе из полостей запорного клапана рабочей среды через штуцер 14, при этом обеспечивается состояние шайбы 8 ОТКРЫТО. Крайнее правое положение (поршень в верхней части фиг.1) реализуется при подаче рабочей среды с давлением Ру в полости запорного клапана через штуцер 14, при этом обеспечивается состояние шайбы 8 ЗАКРЫТО, т.к. поршень 6 перекрывает проток рабочей среды через шайбу 8.

Требуемая величина площади проходного сечения устройства обеспечивается путем открытия двухпозиционными запорными клапанами протока рабочей среды через одни расходные шайбы и закрытия протока через другие. Из-за открытия определенной комбинации шайб разного диаметра дроссельная характеристика клапана, т.е. зависимость между входным сигналом управления и величиной площади проходного сечения, имеет ступенчатый дискретный характер. Для обеспечения равноступенчатости характеристики, т.е. одинаковой величины дискретности, определяемой как разность двух близлежащих значений площадей, площади проходного сечения шайб должны быть связаны между собой определенной функциональной зависимостью, характеризуемой целочисленной числовой последовательностью. Числа последовательности равны отношению величины площади проходного сечения каждой расходной шайбы к величине площади сечения шайбы с минимальным размером. Величина дискретности неизменна только теоретически в результате расчета дроссельной характеристики по геометрическим размерам отверстий в расходных шайбах. Наличие допусков на точность их изготовления, а главное, наличие потерь давления на сжатие, расширение и поворот потоков, потерь на местных сопротивлениях в виде отверстий в стяжках и гильзах, т.е. наличие так называемых внутрикорпусных потерь, приводит к неравномерности величины дискретности и ее зависимости от величины площади проходного сечения устройства и других факторов.

Как видно из схемы устройства (фиг.1), течение рабочей среды в его проточной части носит сложный характер с осевым, радиальным и тангенциальным взаимодействием потоков. В первом приближении его проточная часть может быть идеализирована как множество параллельных потоков, на которые в полости 10 разделяется общий поток из входного патрубка. В каждом потоке рабочая среда поступает к отверстию в шайбе 8 через отверстия 11 на боковой поверхности стяжки 3 и гильзы 4. Величина площади отверстий в гильзе меньше площади отверстий в стяжке, но выше площади отверстия шайбы. За шайбами потоки разворачиваются, соединяются и поступают в выходной патрубок.

Величина внутрикорпусных потерь должна быть минимальна и на участке от входа в устройство до его расходных шайб не должно быть существенного дросселирования потока. В этих условиях работы параметры потока примерно постоянны и справедлив принцип аддитивности потерь давления, т.е. их суммирование. Для турбулентного режима течения через сечение рабочей среды с плотностью ρ величина потерь давления (Δ P∑ ) равна потерям давления на самом сечении, величина которых прямо пропорциональна квадрату массового расхода G и обратно пропорциональна квадрату геометрической площади сечения S, плюс местные потери, величина которых пропорциональна квадрату скорости течения V и величине коэффициентов местных потерь.

При допущении о постоянстве величин коэффициентов местных потерь давления величина эффективной площади проходного сечения устройства (Sдкд) определяется из соотношений последовательно-параллельного соединения отдельных сечений проточной части устройства. Величина Sдкд равна сумме величин геометрической площади проходного сечения отверстий во всех шайбах S∑m, разделенной на корень квадратный из приведенного к расходным шайбам коэффициента потерь давления ξ ∑ , т.е. Sдкд=S∑ ш/ .

.

В схеме устройства фиг.1 основные потери давления (Δ Р) в i-й расходной шайбе, ее площадь Sшi, скорость Vшi, массовый расход Gшi, суммарный коэффициент местных потерь ∑ ξ шi на поворот потока перед шайбой, на его сжатие при входе в нее, на расширение при выходе и смешение (Δ Pшi=G

Суммируя потери давления на i-й шайбе с потерями в сечении “стяжка-гильза” и обозначая коэффициент местных потерь давления на паре “гильза - шайба” - ξ г-ш.i, имеем

(Δ Pг-ш=Δ Ршi+Δ Ргi=G

ξ г-ш.i=[(1+∑ ξ шi)+(1+∑ ξ гi)/S

При параллельности потоков через расходные шайбы общая величина расхода равна сумме парциальных расходов и расходу во входном патрубке Gвп. Тогда выражение потерь давления на расходных шайбах Δ Рг-ш примет вид Δ Pг-ш=G

Из полученных выражений видно, что величина эффективной площади каждой расходной шайбы меньше ее геометрического значения Sшi из-за влияния коэффициента местных потерь давления ξ г-ш.i, который больше единицы. Если величина ξ г-ш.i различна для отдельных шайб, то числовая последовательность от деления эффективной площади сечения каждой расходной шайбы на минимальное ее значение не целочисленная и равноступенчатость дроссельной характеристики устройства по площади проходного сечения не обеспечивается. Следовательно, для обеспечения равноступенчатости дроссельной характеристики прежде всего необходимо, чтобы величина коэффициента местных потерь давления для каждой i-й шайбы ∑ ξ шi была одинаковой

(1+∑ ξ шi)=const=(1+∑ ξ ш).

Однако, как это видно из выражения для ξ г-ш.i, этого недостаточно и при одинаковых величинах коэффициентов местных потерь на шайбах необходимо также обеспечить и одинаковое отношение величины эффективной площади каждой шайбы – Sэ.ш.i=Sшi/√ (1+∑ ξ ш) к величине эффективной площади всех местных потерь давления у соответствующей расходной шайбы – Sм.п.i=Sгi/√ (1+∑ ξ гi)], т.е.:

Sэ.ш.i/Sм.п.i=[Sшi/√ (1+∑ ξ шi)]/[Sгi/√ (1+∑ ξ гi)]=λ г-ш=сonst>1.0

В данном устройстве выполнения этого требования обеспечивается подбором величины эффективной площади проходного сечения каждой гильзы с учетом всех местных потерь у соответствующей расходной шайбы. При этом величины эффективной площади гильз образовывают такую же числовую последовательность, как и площади отверстий в расходных шайбах, т.е. при увеличении эффективной площади сечения шайбы вдвое эффективная площадь гильз также увеличивается вдвое и т.д. Число от деления парциальных величин площадей гильз и шайб, а также и их сумм одинаковое.

Т.к. величина ξ г-ш должна быть одинакова для всех шайб, то Δ Рг-ш=G

Δ Рп-г-ш=Δ Рвп+Δ Рг-ш=[∑ ξ вп/S

где ξ ∑ =∑ ξ впS∑

- приведенный к расходным шайбам коэффициент суммарных потерь давления.

После подстановки в выражение приведенного коэффициента суммарных потерь давления ∑ ξ соотношения для ξ г-ш получим выражение ξ ∑ , включающее в себя все коэффициенты местных потерь - входного патрубка - ∑ ξ вп, шайб - ∑ ξ ш и гильз -∑ ξ г, а также величины площади проходного сечения входного патрубка - Sвп и гильз - Sг:

ξ ∑ =∑ ξ вп· S∑

На фиг.2 показан характер изменения величины дискретности устройства с числовой последовательностью 1:2:4:8:16:16 (47 дискретных ступенек) в зависимости от величины площади проходного сечения при различных величинах эквивалентной площади местных потерь (Sм.п.). Величина дискретности без учета всех местных потерь равна 2.13% (100/47) во всем диапазоне изменения площади (линия Sш/Sм.п.=0 с индексом  на фиг.2). Учет влияния местных потерь (∑ ξ вп=3, ∑ ξ ш=∑ ξ г=0.5) при одинаковой величине отношения площади шайб к площади гильз (Sш/Sг=l/1.4) привел к уменьшению величины дискретности с 2.13% до 1.73% с плавным падением этого значения до 1.67% при изменении площади от 0 до 100% (линия Sш/Sм.п.=const с индексом # на фиг.2). Если требования Sш / Sг = const не выполняется, например площадь гильз одинакова для всех шайб, то величина дискретности периодически сильно изменяется и достигает даже отрицательного значения 0.5% (линия Sш/Sм.п.=var с индексом на рис.2).

на фиг.2). Учет влияния местных потерь (∑ ξ вп=3, ∑ ξ ш=∑ ξ г=0.5) при одинаковой величине отношения площади шайб к площади гильз (Sш/Sг=l/1.4) привел к уменьшению величины дискретности с 2.13% до 1.73% с плавным падением этого значения до 1.67% при изменении площади от 0 до 100% (линия Sш/Sм.п.=const с индексом # на фиг.2). Если требования Sш / Sг = const не выполняется, например площадь гильз одинакова для всех шайб, то величина дискретности периодически сильно изменяется и достигает даже отрицательного значения 0.5% (линия Sш/Sм.п.=var с индексом на рис.2).

Такой характер изменения величины дискретности при Sг=const связан с разной величиной коэффициента потерь для каждой шайбы, при этом его величина максимальна для шайбы с наибольшим размером диаметра отверстия и минимальна - для шайбы с наименьшим. Из-за этого сумма эффективных площадей 1, 2, 3 шайб оказывается больше величины эффективной площади 4-й шайбы, а не меньше, как это требуется для равноступенчатости дроссельной характеристики.

Анализируя выражение для суммарного коэффициента потерь давления ξ ∑ видно, что при сделанных допущениях величина местных потерь на шайбе, стяжке и гильзе не зависит от суммарной площади расходных шайб S∑ ш. От величины S∑ ш зависит первая составляющая выражения ξ ∑ , в которую входит коэффициент местных потерь входного патрубка ∑ ξ вп. Это приводит к уменьшению величины дискретности по мере увеличения площади расходных шайб, и величину ∑ ξ вп необходимо уменьшать. В данном устройстве это достигается путем организации расширения потока рабочей среды из входного патрубка в промежуточную полость 10. При этом снижается скорость потоков рабочей среды и обеспечивается равномерный ее подвод ко всем стяжкам и гильзам.

Обеспечение постоянного значения величины отношения эффективной площади шайб к эффективной площади гильз наиболее просто обеспечить для меньшего количества шайб с разной величиной калиброванных отверстий в них. В данном устройстве это достигается применением смешанной числовой последовательности с использованием двоичного кода в первых элементах последовательности (разрядах кода управления) и повторения двух последних ее элементов (шестиэлементная последовательность 1:2:4:8:16:16 для шайб фиг.1). Величина площади сечений расходных шайб пропорциональна соответствующему элементу числовой последовательности. При разделении пополам площади сечения шайб, соответствующей последним элементам последовательности, получим по площади сечений последовательность 1:2:4:8:8:8:8:8 с восемью элементами, пять из которых одинаковы (по управлению остается последовательность 1:2:4:8:16:16). На разрезе “А-А” фиг.1 по расходным шайбам показана реализация этой последовательности, при этом величина эффективной площади проходного сечения 2-й шайбы в два раза больше величины площади 1-й шайбы, 3-й -в два раза больше 2-й, а 4-й и остальных - в два раза больше 3-й. При получении сигнала управлении для пятого разряда открываются/закрываются одновременно пятая и седьмая расходные шайбы, а для шестого разряда - шестая и восьмая. Такое расположение шайб обеспечивает и симметричность нагрузки на конструкцию.

Функционирование многопоточного клапана происходит следующим образом. Для открытия проходного сечения любой шайбы 8 система управления обеспечивает соединение штуцера 14 соответствующего запорного клапана с выходом устройства. Давление в полостях запорного клапана падает и под действием перепада давления на площадь поршня 6 он перемещается в крайнее левое положение. После соударения поршня с противоударной массой 13 происходит снижение скорости поршня и их совместное движение влево с дальнейшим падением скорости из-за противодействия движению силы пружины 15, имеющей высокую жесткость. Поршень занимает крайнее левое положение, и рабочая среда из полости 10 поступает к отверстиям 11 в стяжке, гильзе и шайбе 8 и далее на выход клапана. Для закрытия проходного сечения любой расходной шайбы 8 система управления обеспечивает соединение штуцера 14 со входом в клапан. Давление в полостях запорного клапана возрастает, и под действием перепада давления на площадь поршня 6 и действия сил сжатых пружин 12 и 15 противоударная масса 5 и поршень 6 перемещаются вправо, при этом поршень перекрывает проток рабочей среды через шайбу 8.

Таким образом, использование в заявленном устройстве подвода рабочей среды из входного патрубка к расходным шайбам с расширением потока в промежуточной полости и снижением его скорости на входе в отверстия стяжек и гильз, а также обеспечение постоянства отношения величины эффективной площади шайб к эффективной площади гильз в сочетании с сокращением числа расходных шайб с разным диаметром калиброванного отверстия в них повышают надежность функционирования миогопоточного дискретного клапана-дросселя и обеспечивают стабильность величины его дискретности. При этом обеспечивается и экологическая чистота устройства из-за уменьшения количества элементов во входном патрубке с возможностью срыва с них вихрей, что способствует снижению уровня шума устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОПОТОЧНЫЙ КЛАПАН-ДРОССЕЛЬ | 1998 |

|

RU2152068C1 |

| ДИСКРЕТНЫЙ КЛАПАН-ДРОССЕЛЬ С ИМПУЛЬСНОЙ СИСТЕМОЙ УПРАВЛЕНИЯ | 1997 |

|

RU2114457C1 |

| КЛАПАН ПЕРЕПУСКНОЙ МАГНИТОРЕГУЛИРУЕМЫЙ ДЛЯ ДВУХФАЗНЫХ СРЕД (ВАРИАНТЫ) | 2008 |

|

RU2368831C1 |

| ЦИФРОВОЙ ГИДРАВЛИЧЕСКИЙ ДРОССЕЛЬ | 2000 |

|

RU2185651C2 |

| ДИСКРЕТНОЕ ЗАПОРНО-РЕГУЛИРУЮЩЕЕ УСТРОЙСТВО | 1992 |

|

RU2037178C1 |

| Способ закрытия отсека клапан-дросселя | 2023 |

|

RU2799268C1 |

| КЛАПАН ПЕРЕПУСКНОЙ С МАГНИТНОЙ ФИКСАЦИЕЙ И АВАРИЙНЫМ СБРОСОМ | 2006 |

|

RU2329427C1 |

| Предохранительный клапан | 1988 |

|

SU1634923A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ КИСЛОРОДА ИЗ АТМОСФЕРНОГО ВОЗДУХА | 1998 |

|

RU2140806C1 |

| УСТРОЙСТВО СМЕШЕНИЯ И ДОЗИРОВАНИЯ ЖИДКИХ КОМПОНЕНТОВ В ЗАДАННОМ СООТНОШЕНИИ | 2021 |

|

RU2767588C1 |

Изобретение относится к области машиностроения и предназначено для использования в системах добычи и транспортировки газа и жидкости, в газоперекачивающих, энергетических и химических установках. Многопоточный дискретный клапан-дроссель содержит корпус, разделяющую входной и выходной патрубки перегородку. Перегородка соединена с корпусом цилиндрическими полыми стяжками. Внутри каждой стяжки расположены двухпозиционный запорный клапан, гильза и расходная шайба. На боковых поверхностях стяжек и гильз выполнены отверстия для прохождения к шайбам рабочей среды из входного патрубка. Подвод рабочей среды из входного патрубка к расходным шайбам производится с расширением потока в промежуточной полости. Величины эффективной площади гильз повторяют целочисленную последовательность расходных шайб. Изобретение направлено на повышение надежности функционирования дискретных устройств многопоточной схемы и стабильности их характеристик по площади проходного сечения путем обеспечения регламентированной величины дискретности во всех условиях эксплуатации. 1 з.п. ф-лы, 2 ил.

| US 4207919 А, 17.06.1980 | |||

| МНОГОПОТОЧНЫЙ КЛАПАН-ДРОССЕЛЬ | 1998 |

|

RU2152068C1 |

| ДИСКРЕТНЫЙ КЛАПАН-ДРОССЕЛЬ С ИМПУЛЬСНОЙ СИСТЕМОЙ УПРАВЛЕНИЯ | 1997 |

|

RU2114457C1 |

| ДИСКРЕТНОЕ ЗАПОРНО-РЕГУЛИРУЮЩЕЕ УСТРОЙСТВО | 1992 |

|

RU2037178C1 |

| US 4303097 A, 01.12.1981 | |||

| СПОСОБ ШЛИФОВКИ (ПОЛИРОВКИ) АСФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1969 |

|

SU361653A1 |

| УСТРОЙСТВО для СИНХРОНИЗАЦИИ ИМПУЛЬСОВ | 0 |

|

SU355723A1 |

Авторы

Даты

2004-11-27—Публикация

2002-10-31—Подача