Изобретение относится к области технического обслуживания систем управления потоками газообразных и жидких продуктов, а именно к, клапан-дросселям, и может быть использовано на предприятиях, изготавливающих клапан-дроссели и в местах их эксплуатации, для закрытия отсеков корпуса клапан-дросселя.

Из уровня техники известны клапан-дроссели (патенты №RU2241249C2, опубл. 27.11.2004; №RU2152068C1, опубл. 27.06.2000; №RU2114457C1, опубл. 27.06.1998; №RU2037178C1, опубл. 09.06.1995; https://web.archive.org/web/20130523063352/http://ecogazenergo.ru/, дата кеширования информации по данным сайта http://web.archive.org/ – 23.05.2013), содержащие корпус, входной и выходной патрубки, выполненные с возможностью соединения, соответственно, с входным и выходным трубопроводами, перегородку, разделяющую объем внутри корпуса клапан-дросселя на вход и выход, при этом на входе находятся отсеки с двухпозиционными запорными клапанами поршневого типа; в закрытом (исходном) состоянии поршни запорных клапанов, выполненных подпружиненными, закрывают отверстия в расходных шайбах, вмонтированных в перегородку. В закрытом (исходном) состоянии при отсутствии давления во входном трубопроводе и отсеках с запорными клапанами поршни всех запорных клапанов находятся в крайнем положении у расходных шайб из-за наличия заглушек в каждом отсеке, формирующих сжатие пружинного блока, создающего усилие на закрытие запорного клапана.

В вышеупомянутых источниках клапан-дроссели именуются следующим образом: «многопоточный дискретный клапан-дроссель», «многопоточный клапан-дроссель», «дискретный клапан-дроссель с импульсной системой управления», «дискретное запорно-регулирующее устройство». Здесь и далее по тексту будет использоваться термин «клапан-дроссель».

Для специалиста по техническому обслуживанию систем управления потоками газообразных и жидких продуктов очевидно, что клапан-дроссели не ограничиваются только клапан-дросселями из вышеупомянутых источников информации. В заявленном изобретении «способ закрытия отсека клапан-дросселя» правовая охрана распространяется на способ закрытия отсеков таких клапан-дросселей, заглушки которых формируют сжатие пружинного блока, создающего усилие на перемещение поршня запорного клапана, закрывающего отверстие в перегородке между входом и выходом клапан-дросселя.

Здесь и далее по тексту для обобщения терминов «газообразный продукт», «жидкий продукт», «газ», «жидкость» будет использоваться термин «рабочая среда», если иное не указано прямо.

В вышеупомянутых клапан-дросселях (патенты №RU2241249C2, опубл. 27.11.2004; №RU2152068C1, опубл. 27.06.2000; №RU2114457C1, опубл. 27.06.1998; №RU2037178C1, опубл. 09.06.1995; https://web.archive.org/web/20130523063352/http://ecogazenergo.ru/, дата кеширования информации по данным сайта http://web.archive.org/ – 23.05.2013) реализована многопоточная схема течения рабочей среды и импульсный способ управления потоками рабочей среды, при котором изменение площади проходного сечения отверстий расходных шайб в перегородке, разделяющей корпус клапан-дросселя на вход и выход, происходит при подаче электрического импульса. Для перевода двухпозиционных запорных клапанов из одного положения в другое (т.е. из положения «открыто» в положение «закрыто» или наоборот) используется рабочая среда. Рабочая среда кратковременно отбирается со входа клапан-дросселя для перевода двухпозиционных запорных клапанов в положение «закрыто», а для их перевода в положение «открыто» рабочая среда утилизируется на выход клапан-дросселя или в свечу (в свечу – если рабочей средой является газообразный продукт). Величина площади проходного сечения отверстий расходных шайб в перегородке регулируется посредством перевода требуемого числа запорных клапанов в положение «открыто».

Из уровня техники (инструкция по эксплуатации многофункциональной системы управления потоком газа на основе дискретного клапана дросселя (ДКД), регулятор расхода/давления ДКД – 100,150,200,300,400,500. – «ДКД 10.00.03 ТО и ИЭ». – 36 cтр. – 2011 г. – Москва. – фирма «ЭкоГазЭнерго». https://web.archive.org/web/20160828004445/http://ecogazenergo.ru/files/DKD-47-111-2011.pdf, дата кеширования информации по данным сайта http://web.archive.org/ - 28.08.2016) известно, что при длительной эксплуатации клапан-дросселя один раз в 2 года проверяется герметичность торцевых уплотнений поршней запорных клапанов клапан-дросселя, и при неудовлетворительных результатах производится полная разборка запорных клапанов с заменой поврежденных деталей.

Из уровня техники (инструкция по ремонту и техническому обслуживанию многофункциональных систем управления потоком газа на основе дискретного клапана-дросселя (ДКД). – 8 стр. – Москва. – фирма «ЭкоГазЭнерго». https://web.archive.org/web/20160828014436/http://ecogazenergo.ru/files/Instruction%20on%20repair%20and%20maintenance%20DKD.pdf, дата кеширования информации по данным сайта http://web.archive.org/ - 28.08.2016) известно, что в процессе эксплуатации клапан-дросселя возможно возникновение отдельных неисправностей.

Может возникнуть такая неисправность, как пропуск рабочей среды в выходной трубопровод при закрытом состоянии запорных клапанов (вероятные причины возникновения неисправности: 1. попадание на поверхность уплотнительной пары запорного клапана грязи (например, при повышенном содержании механических и других примесей в рабочей среде); 2. повреждение поверхности уплотнительной пары запорного клапана; 3. заклинивание запорного клапана), для устранения этой неисправности необходимо произвести разборку запорного клапана и удалить частицы грязи и/или заменить поршень, и/или заменить запорный клапан, и/или заменить уплотнение.

Также, может возникнуть такая неисправность, как пропуск рабочей среды (т.е. утечка, просачивание, выпуск, протечка, вытекание рабочей среды) через заглушку/заглушки (вероятные причины возникновения неисправности: 1. повреждение уплотнения заглушки; 2. износ наружной резьбы заглушки и/или ответной ей части – внутренней резьбы в отсеке корпуса), для устранения этой неисправности необходимо открутить заглушку и заменить поврежденное уплотнение заглушки на новое после чего произвести закручивание заглушки.

Из-за повреждения уплотнения заглушки может происходить выдавливание смазки из резьбового соединения заглушки и отсека корпуса, что в свою очередь приводит к возникновению следующих недостатков:

– неравномерное покрытие витков резьбы смазкой с образованием «сухих» зон трения;

– возникновение внутреннего напряжения на витках резьбы;

– увеличение износа резьбового соединения (потеря массы наружной резьбы заглушки и ответной ей части – внутренней резьбы в отсеке корпуса после многократного закручивания-откручивания заглушки);

– отсутствие защиты резьбового соединения от коррозии;

– снижение ресурса резьбового соединения (ухудшение эксплуатационных и технических характеристик при закручивании-откручивании заглушки);

– ускорение старения резьбового соединения.

После ввода в эксплуатацию клапан-дросселя при повреждении уплотнения заглушки пропуск рабочей среды через заглушку не осуществляется благодаря наличию плотного межвиткового контакта резьбового соединения заглушки и отсека корпуса.

В процессе эксплуатации клапан-дросселя при откручивании-закручивании заглушки из/в отсек корпуса происходит постепенный износ витков резьбы заглушки и витков резьбы отсека корпуса. При повреждении уплотнения заглушки под давлением рабочей среды происходит постепенное выдавливание смазки из резьбового соединения заглушки и отсека корпуса из-за износа витков резьбы, и соответственно, отсутствия плотного межвиткового контакта резьбового соединения.

В процессе эксплуатации клапан-дросселя после замены уплотнения заглушки и смазывания резьбы заглушки при каждом следующем разрушении уплотнения заглушки смазку выдавливает повторно, при этом частично разрушенные витки резьбы (как было перечислено выше, при отсутствии смазки витки резьбы интенсивно изнашиваются) продолжают разрушаться еще больше без смазки, следовательно с каждым циклом разрушения уплотнения заглушки резьба всё интенсивнее разрушается, и если в начале эксплуатации клапан-дросселя пропуск рабочей среды через заглушку не осуществляется благодаря наличию плотного межвиткового контакта резьбового соединения заглушки и отсека корпуса, то далее при эксплуатации клапан-дросселя из-за износа витков резьбы необходимо при разрушении уплотнения заглушки сразу же останавливать работу клапан-дросселя, откручивать заглушку и менять уплотнение. Количество операций откручивания-закручивания заглушки прогрессирует c каждым годом эксплуатации клапан-дросселя.

Пропуск газа (если рабочей средой является газ) через заглушку/заглушки можно обнаружить визуально (пузырение мыльного раствора или выдавливание смазки из резьбового соединения) либо с помощью газоанализатора. Также, пропуск газа сопровождается свистом или шипением, однако если клапан-дроссель установлен, например в узле редуцирования газа, то этот шум невозможно будет услышать (в узлах редуцирования газа с высокой пропускной способностью через проточную часть регулирующей арматуры протекают объемы рабочей среды от нескольких десятков до нескольких сотен тысяч кубометров в час, а уровни звукового давления возрастают до величин, превышающих 100-110 дБА).

Пропуск жидкости (если рабочей средой является жидкость) через заглушку/заглушки можно обнаружить визуально (струи жидкости или выдавливание смазки из резьбового соединения).

При возникновении вышеуказанных неисправностей нужно производить откручивание заглушки/заглушек, ремонт/замену запорного клапана и/или замену уплотнения заглушки и закручивание заглушки/заглушек клапан-дросселя.

Из уровня техники (инструкция по ремонту и техническому обслуживанию многофункциональных систем управления потоком газа на основе дискретного клапана-дросселя (ДКД). – 8 стр. – Москва. – фирма «ЭкоГазЭнерго». https://web.archive.org/web/20160828014436/http://ecogazenergo.ru/files/Instruction%20on%20repair%20and%20maintenance%20DKD.pdf, дата кеширования информации по данным сайта http://web.archive.org/ - 28.08.2016) известен способ открытия-закрытия отсеков клапан-дросселя, включающий в себя последовательность действий:

1. Снятие контровочной шайбы (стопорного кольца);

2. Откручивание и вынимание заглушки из отсека корпуса;

3. Вынимание пластинчатых (тарельчатых) пружин Бельвилля;

4. Вынимание противоударной массы;

5. Вынимание цилиндрической пружины из поршня;

6. Вынимание поршня из гильзы;

7. Осмотр уплотнений поршня (с придерживанием от случайного падения);

8. Замена бокового уплотнения (уплотнительного кольца) поршня при повреждении бокового уплотнения;

9. Вставка поршня в гильзу;

10. Вставка цилиндрической пружины в поршень;

11. Вставка противоударной массы;

12. Вставка пластинчатых пружин Бельвилля;

13. Закручивание заглушки;

14. Установка контровочной шайбы;

15. Проверка срабатывания запорного клапана в режиме ручного механического управления с помощью рукоятки электропневмотриггера (ЭПТ).

При этом, в вышеупомянутой инструкции не описаны особенности некоторых действий, характеризующихся сложностью и недостатками.

После вставки пластинчатых пружин Бельвилля и уплотнения заглушки (в вышеупомянутой инструкции пропущена информация по установке уплотнения заглушки) далее следует закручивание заглушки в отсек корпуса клапан-дросселя, однако перед закручиванием необходимо сначала коснуться первым витком резьбы заглушки первого витка резьбы посадочного места в отсеке корпуса клапан-дросселя, затем, соблюдая соосность заглушки относительно отсека корпуса клапан-дросселя, повернуть заглушку (по часовой стрелке, если резьба правосторонняя) и совместить (т.е. произвести зацепление) первый виток резьбы заглушки и первый виток резьбы посадочного места, после чего произвести закручивание заглушки в отсек.

Здесь и далее под термином «посадочное место» понимается часть пространства внутри отсека корпуса клапан-дросселя, оборудованная внутренней резьбой для размещения заглушки, оборудованной наружной резьбой.

Здесь и далее термины «отсек корпуса клапан-дросселя», «отсек корпуса», «отсек клапан-дросселя» и «отсек» используются взаимозаменяемо, если иное не указано прямо. Здесь и далее под термином «отсек» понимается часть пространства внутри корпуса клапан-дросселя, имеющая полость и отделенная от других частей корпуса, при этом в торце отсека имеется отверстие, закрываемое заглушкой, для обслуживания запорного клапана, размещенного в отсеке.

Здесь и далее термины «внутренняя резьба посадочного места» и «резьба посадочного места» используются взаимозаменяемо, если иное не указано прямо. Резьба посадочного места характеризуется наличием витков резьбы, при этом под первым витком резьбы понимается полный виток резьбы, ближайший к торцу отсека, а под вторым витком резьбы понимается полный виток резьбы, идущий вслед за первым витком резьбы.

Здесь и далее термины «наружная резьба заглушки», «внешняя резьба заглушки» и «резьба заглушки» используются взаимозаменяемо, если иное не указано прямо.

У заглушки один из торцов в поперечном сечении может иметь вогнутые части, выступающие внутрь, и выпуклые части, выступающие наружу, которые чередуются и повторяются в радиальном направлении вокруг центральной точки торца заглушки; и иметь любую геометрическую форму, например, такую, как треугольник, криволинейный треугольник, квадрат, прямоугольник, параллелограмм, ромб, трапецоид, трапеция, дельтоид, пятиугольник, шестиугольник, семиугольник, восьмиугольник, девятиугольник, десятиугольник, круг с внешними выступами, эллипс или овал. Данный торец с примыкающими к нему вогнутыми/выпуклыми частями (гранями) заглушки предназначен для соединения с установочным инструментом (например, гаечный ключ), имеющим соответствующую форму вогнутых и выпуклых частей. Данный торец с примыкающими к нему вогнутыми/выпуклыми частями (гранями) заглушки здесь и далее по тексту будет именоваться как «головка заглушки».

Наружная резьбы заглушки выполнена таким образом, что первый виток резьбы максимально удален от головки заглушки, но приближен ко второму торцу заглушки, при этом второй виток резьбы и последующие за ним витки (третий, четвертый и т.д.), приближаются к головке заглушки и, соответственно, удаляются от второго торца заглушки. Последний виток резьбы заглушки максимально приближен к головке заглушки и максимально удален от второго торца заглушки (относительно других витков резьбы заглушки). Второй торец с примыкающей к нему областью заглушки, оборудованной наружной резьбой здесь и далее по тексту будет именоваться как «резьбовой конец заглушки». Головка заглушки может быть соединена напрямую с резьбовым концом заглушки либо через переходные элементы, имеющие в своем поперечном сечении, например, круг, квадрат, треугольник, прямоугольник, параллелограмм, ромб, трапецоид, трапецию, дельтоид, пятиугольник, шестиугольник, семиугольник, восьмиугольник, девятиугольник, десятиугольник, круг с внешними выступами, эллипс или овал.

Основным недостатком вышеупомянутого способа закрытия отсеков клапан-дросселя является то, что весьма сложно коснуться первым витком резьбы заглушки первого витка резьбы посадочного места (очевидно, что если закрученная в отсек заглушка формирует сжатие пружинного блока, создающего усилие перемещения в крайнее положение поршня запорного клапана, то пружинный блок, расположенный в отсеке, находясь в ненагруженном (т.е. несжатом) состоянии имеет размеры, превышающие свои размеры в нагруженном (т.е. сжатом закрученной заглушкой) состоянии), так как к пружинному блоку необходимо приложить усилие, преодолевающее сопротивление пружинного блока для его сжатия.

Пружинный блок в ненагруженном (т.е. несжатом) состоянии не позволяет первому витку резьбы заглушки коснуться первого витка резьбы посадочного места, т.к. пружины пружинного блока, либо элементы, соединенные с пружинным блоком (например, противоударная масса и т.п.) выпирают относительно первого витка резьбы посадочного места, поэтому, чтобы коснуться первым витком резьбы заглушки первого витка резьбы посадочного места необходимо надавить на заглушку с усилием, преодолевающим сопротивление пружинного блока, в результате чего уменьшится длина пружинного блока (т.е. сожмётся) до такой степени, чтобы можно было закрутить заглушку в отсек.

Для того, чтобы надавить на заглушку, размещенную своим резьбовым концом в отсеке, пользователь может использовать подручные средства, также на головку заглушки можно навалиться плечом (упираясь при этом ногами в пол), либо просто прижимать её двумя руками или ногой. Кроме того, так как отсеки расположены по окружности корпуса клапан-дросселя, то часть отсеков может быть низко расположена, например, на уровне пола, таким образом при закрытии отсеков пользователю необходимо принять неудобное положение (нагнувшись или сидя на корточках, на коленях), при этом невозможно контролировать соосность заглушки относительно отсека, таким образом возможен ее ход не по резьбе посадочного места. Движение заглушки не по резьбе посадочного места чревато порчей резьбы (т.е. деформацией витков резьбы) как заглушки, так и посадочного места.

При порче резьбы посадочного места невозможно закрутить заглушку, следовательно клапан-дроссель нельзя эксплуатировать, так как при подаче рабочей среды она (рабочая среда) будет под давлением выходить из отсека с деформированной резьбой посадочного места из-за отсутствия там заглушки.

При порче резьбы посадочного места есть два варианта:

1. Можно заварить посредством сварки этот отсек с деформированной резьбой посадочного места, используя вместо заглушки с резьбой подходящие безрезьбовые приспособления (например, крышку, цилиндр или круг), чтобы осуществить сжатие пружинного блока запорного клапана, однако этот способ характеризуется невозможностью дальнейшего технического обслуживания запорного клапана, размещенного в этом заваренном отсеке.

2. Можно восстановить работоспособность клапан-дросселя путем вырезки (например, кислородной (газовой), воздушно-плазменной резкой) этого отсека с деформированной резьбой посадочного места и на его место приварить новый отсек с подготовленной резьбой.

Вышеупомянутые варианты характеризуются сложностью, поэтому целесообразно закрывать отсек, соблюдая соосность заглушки относительно отсека, чтобы не деформировать витки резьбы заглушки и витки резьбы посадочного места.

Технической проблемой является противодействие пружинного блока (и элементов с ним соединенных, например, противоударной массы и т.п.), выпирающего относительно первого витка резьбы посадочного места, закрытию отсека заглушкой, т.к. для сжатия ненагруженного пружинного блока требуется приложить заглушкой такое усилие на пружинный блок, которое будет достаточно, чтобы преодолеть сопротивление пружинного блока и уменьшить длину (т.е. сжать) пружинного блока до такой степени, чтобы можно было закрутить заглушку в отсек. При приложении заглушкой необходимого усилия к пружинному блоку и соединенным с ним элементам пользователь прикладывает максимальные трудозатраты на преодоление сопротивления пружинного блока и не может при этом контролировать соосность заглушки относительно отсека, в результате чего возможна деформация витков резьбы заглушки и витков резьбы посадочного места. Также, при сжатии пружинного блока сила упругости пружинного блока увеличивается, вследствие чего сложно коснуться первым витком резьбы заглушки первого витка резьбы посадочного места и произвести их зацепление.

Техническими результатами заявленного изобретения являются обеспечение закрытия отсека клапан-дросселя в условиях воздействия пружинного блока на заглушку, обеспечение соосности заглушки относительно отсека корпуса клапан-дросселя, обеспечение сохранности витков резьбы заглушки, обеспечение сохранности витков резьбы посадочного места в отсеке корпуса клапан-дросселя.

Технический результат достигается тем, что на трубопроводе вблизи клапан-дросселя устанавливают устройство для прижима, которым прижимают заглушку к первому витку резьбы посадочного места, расположенного в отсеке корпуса клапан-дросселя, с усилием, преодолевающим сопротивление пружинного блока, размещенного в вышеупомянутом отсеке корпуса клапан-дросселя, до момента прижатия первого витка резьбы заглушки к первому витку резьбы вышеупомянутого посадочного места, после чего закручивают заглушку в вышеупомянутый отсек корпуса клапан-дросселя посредством установочного инструмента.

Целесообразно устройство для прижима установить на входном трубопроводе.

Допускается, чтобы устройство для прижима было установлено на выходном трубопроводе.

Целесообразно, чтобы устройство для прижима было установлено на трубопроводе вблизи клапан-дросселя посредством хомутов или стяжек, или цепей, или ремней, или тросов, или скоб, или проволоки, или жгутов, или бандажа, или монтажной ленты, или клипс с отверстиями в боковых стенках под резьбовое соединение, или зажимов, состоящих из двух полукорпусов с отверстиями в боковых стенках под резьбовое соединение, или зажимов, состоящих из двух полукорпусов, соединенных пружинными защелками, или быстросъемных соединительных устройств, или магнитного узла.

Рекомендуется заглушку прижимать к первому витку резьбы посадочного места не менее, чем одним нажимным элементом устройства для прижима.

Целесообразно, чтобы установочным инструментом являлся плоский гаечный ключ или накидной ключ-трещотка, или реверсный ключ, или торцевая головка, или торцевая головка, соединенная с приводной рукояткой, или динамометрический ключ.

Допускается, чтобы в процессе прижатия заглушки к первому витку резьбы посадочного места производился контроль силы упругости пружинного блока с помощью устройства для прижима, снабженного тензодатчиком или набором тензодатчиков, или тензометрическим динамометром, или пьезорезистивным измерительным элементом.

Допускается, чтобы при закручивании заглушки производился контроль затяжки с помощью электронного устройства или динамометрического ключа.

Рекомендуется после прижатия первого витка резьбы заглушки к первому витку резьбы посадочного места и их зацепления закручивать заглушку с прекращением ее прижатия устройством для прижима.

Допускается после прижатия первого витка резьбы заглушки к первому витку резьбы посадочного места и их зацепления закручивать заглушку с продолжением ее прижатия устройством для прижима.

Использование устройства для прижима, которым прижимают заглушку к первому витку резьбы посадочного места, позволяет пользователю при закрытии отсека контролировать заглушку сбоку, сверху, снизу и с торца, соответственно, направляя взгляд как на боковую поверхность, так и на торец (торцы) заглушки, отслеживая все изменения пространственного расположения заглушки относительно отсека. Пользователь, визуально контролируя пространственное расположение заглушки относительно отсека, при возникновении вертикальных и/или горизонтальных отклонений продольной оси заглушки относительно продольной оси отсека, их видит и оперативно воздействует на заглушку и/или устройство для прижима для устранения отклонений, что тем самым влияет на выполнение такого технического результата, как обеспечение соосности заглушки относительно отсека.

За счет визуального контроля пользователем пространственного расположения заглушки относительно отсека, при возникновении вертикальных и/или горизонтальных отклонений продольной оси заглушки относительно продольной оси отсека, пользователь сразу же воздействует на заглушку и/или устройство для прижима для устранения отклонений, что тем самым предотвращает движение заглушки не по резьбе, следовательно достигаются такие технические результаты, как обеспечение сохранности витков резьбы заглушки и обеспечение сохранности витков резьбы посадочного места. Как было описано выше, пользователь, прижимающий руками/ногами заглушку, для преодоления сопротивления пружинного блока, размещенного в отсеке, не может при этом контролировать пространственное расположение заглушки относительно отсека, в результате чего возможен ее ход не по резьбе посадочного места. При использовании устройства для прижима пользователю не нужно осуществлять чрезмерные трудозатраты для преодоления сопротивления пружинного блока, так как если устройство для прижима выполнено автоматическим, то пользователь только визуально наблюдает за продольным движением заглушки, контролируя и поправляя (при необходимости) пространственное расположение заглушки, еще не вошедшей своими витками резьбы в зацепление с витками резьбы посадочного места. Если устройство для прижима выполнено ручным, то оно также минимизирует трудозатраты на преодоление сопротивления пружинного блока: пользователь одной рукой воздействует на устройство для прижима, при этом он также может контролировать заглушку сбоку, сверху, снизу и с торца, соответственно, визуально наблюдая за продольным движением заглушки, контролируя и поправляя (при необходимости) второй рукой пространственное расположение заглушки, еще не вошедшей своими витками резьбы в зацепление с витками резьбы посадочного места.

Так как отсеки расположены по окружности корпуса клапан-дросселя, то часть отсеков может быть низко расположена, например на уровне пола, поэтому если при закрытии отсеков используются приспособления, выполненные с возможностью установки на полу (земле, бетоне и т.д.) и с возможностью удлинения-укорочения для того, чтобы изменять свою длину и обеспечивать прижим как заглушек, устанавливаемых в отсеки на уровне пола, так и заглушек, устанавливаемых в отсеки в верхней части корпуса, то эти приспособления должны быть снабжены узлами фиксации на полу, чтобы фиксироваться на полу и обеспечивать при этом достаточную степень крепления, не смещаясь со своего местоположения при приложении к заглушке усилия, преодолевающего сопротивление пружинного блока. Очевидно, что такое приспособление, выполненное с возможностью установки на полу, увеличивает трудозатраты при закручивании более, чем одной заглушки (так как необходимо регулировать размеры приспособления, чтобы доставать от пола до каждой заглушки), при этом если узел фиксации недостаточно надежно закреплен на полу, то при приложении к заглушке усилия, достаточного для преодоления сопротивления пружинного блока, приспособление смещается (например, скользит) на полу, и формирует непредсказуемое воздействие на заглушку (например, формируется воздействие, направленное не на продольное перемещение заглушки, а на вертикальное и/или горизонтальное отклонение продольной оси заглушки относительно продольной оси отсека).

Таким образом, только размещение на трубопроводе вблизи клапан-дросселя устройства для прижима обеспечивает его надежную фиксацию относительно отсеков, при этом предотвращается вертикальное и/или горизонтальное отклонение продольной оси заглушки относительно продольной оси отсека, предотвращается движение заглушки не по резьбе, следовательно достигаются такие технические результаты, как обеспечение сохранности витков резьбы заглушки и обеспечение сохранности витков резьбы посадочного места. Также, уменьшаются трудозатраты, т.к. отпадает необходимость в удлинении-укорочении вышеупомянутых приспособлений, т.к. длина от наружной поверхности трубопровода до отсека клапан-дросселя одинакова для каждого отсека, следовательно устройство для прижима, снабженное одним нажимным элементом, необходимо только смещать по окружности трубопровода (например, при восьми отсеках – на 45°). Также, если количество нажимных элементов устройства для прижима соответствует количеству отсеков, то очевидно, что смещать устройство для прижима по окружности трубопровода не нужно. Если количество нажимных элементов устройства для прижима, например, два, а отсеков, например, восемь, то устройство для прижима необходимо смещать на 90° по окружности трубопровода.

При установке устройства для прижима на входном трубопроводе обеспечивается расположение устройства для прижима рядом с торцами отсеков, в которые необходимо закрутить заглушки, что позволяет пользователю при визуальном контроле (в процессе закрытия отсека) пространственного расположения заглушки относительно отсека осуществлять визуальный контроль также и за устройством для прижима и при возникновении визуально контролируемых предпосылок его выхода из строя (поломка, деформация), с возможным дальнейшим непредсказуемым воздействием на заглушку (например, формирование воздействия, направленного не на продольное перемещение заглушки, а на вертикальное и/или горизонтальное отклонение продольной оси заглушки относительно продольной оси отсека) пользователь сразу же может прекратить воздействие на заглушку устройством для прижима, тем самым предотвращая движение заглушки не по резьбе, следовательно достигаются такие технические результаты, как обеспечение сохранности витков резьбы заглушки и обеспечение сохранности витков резьбы посадочного места.

При установке устройства для прижима на выходном трубопроводе обеспечивается расположение большей части устройства для прижима (а именно – его частей, монтируемых на трубопроводе) вдалеке от торцов отсеков, в которые необходимо закрутить заглушки, что позволяет освободить пространство рядом с этими торцами отсеков, следовательно для пользователя облегчается (т.е. снижаются трудозатраты) закрытие отсека, т.к. ему ничего не мешает удобно расположиться и визуально контролировать соосность заглушки относительно отсека.

При креплении устройства для прижима на трубопроводе необходимо, чтобы оно было надежно зафиксировано на трубопроводе, что могут обеспечить такие средства, обеспечивающие фиксацию на ряде диаметров трубопроводов из широкого интервала, как, например, хомуты, стяжки, цепи, ремни, тросы, скобы, проволока, жгуты, бандаж, монтажная лента или магнитный узел; также могут использоваться такие средства, обеспечивающие фиксацию на одном диаметре трубопроводов, как, например, клипсы с отверстиями в боковых стенках под резьбовое соединение, зажимы, состоящие из двух полукорпусов с отверстиями в боковых стенках под резьбовое соединение, зажимы, состоящие из двух полукорпусов, соединенные пружинными защелками или быстросъемные соединительные устройства.

Надежная фиксация устройства для прижима относительно отсеков предотвращает смещение устройства для прижима после его закрепления на трубопроводе, соответственно устраняется возможность формирования устройством для прижима непредсказуемого воздействия на заглушку, приводящего к вертикальному и/или горизонтальному отклонению продольной оси заглушки относительно продольной оси отсека, предотвращается движение заглушки не по резьбе, следовательно достигаются такие технические результаты, как обеспечение сохранности витков резьбы заглушки и обеспечение сохранности витков резьбы посадочного места.

Если устройство для прижима выполнено ручным, то пользователю достаточно одной рукой воздействовать на устройство для прижима, которое благодаря наличию не менее, чем одного рычага, формирует усилие, преодолевающее сопротивление пружинного блока, размещенного в отсеке. Если устройство для прижима выполнено автоматическим, то для формирования усилия, преодолевающего сопротивление пружинного блока, размещенного в отсеке, может использоваться гидравлический механизм, пневматический механизм и т.п.

Устройство для прижима взаимодействует с головкой заглушки не менее, чем одним нажимным элементом. Если нажимной элемент один и размеры его конца (в поперечном сечении) меньше, чем размеры торца заглушки, то им формируется воздействие на центр торца заглушки или близлежащие к центру области торца заглушки. Если нажимной элемент один и размеры его конца (в поперечном сечении) равны размерам торца заглушки либо чуть меньше размеров торца заглушки, либо больше размеров торца заглушки, то он ориентируется соосно (либо приблизительно соосно) торцу заглушки. Если нажимных элементов несколько, и они установлены, например, по окружности, то тогда эту окружность нажимных элементов ориентируют соосно (либо приблизительно соосно) торцу заглушки и формируют воздействие на ее торец. Также, помимо окружности, нажимные элементы могут образовывать и другие геометрические фигуры (квадрат, треугольник и т.д.), которые тоже необходимо ориентировать соосно (либо приблизительно соосно) торцу заглушки.

Конец нажимного элемента может быть выполнен сферическим или частично сферическим, или плоским, или цилиндрическим, или пирамидальным, или клиновидным. Воздействие нажимным элементом на центр торца заглушки или на области, близлежащие к центру торца заглушки, или на весь торец заглушки, для ее прижатия к первому витку резьбы посадочного места, предотвращает вертикальное и/или горизонтальное отклонение продольной оси заглушки относительно продольной оси отсека, следовательно предотвращается движение заглушки не по резьбе, таким образом достигаются такие технические результаты, как обеспечение сохранности витков резьбы заглушки и обеспечение сохранности витков резьбы посадочного места.

Очевидно, что без применения установочного инструмента весьма затруднительно голыми руками закрутить заглушку в отсек, поэтому применение установочного инструмента прямо влияет на технический результат. Использование некоторых видов установочного инструмента позволяет уменьшить трудозатраты на закрытие отсека, например, такие виды установочного инструмента, как ключ-трещотка, реверсный ключ или торцевая головка, соединенная с приводной рукояткой-трещоткой, благодаря наличию храпового механизма позволяют закручивать заглушку, не снимая установочный инструмент с заглушки и не переустанавливая его в исходное положение.

В процессе прижатия заглушки к первому витку резьбы посадочного места пользователь контролирует момент касания первым витком резьбы заглушки первого витка резьбы посадочного места по звуку соударения витков либо тактильно по отсутствию перемещения заглушки и устройства для прижима и резкому увеличению сопротивления (при использовании ручного устройства для прижима), либо это может контролироваться с помощью ручного устройства для прижима, снабженного тензодатчиком или набором тензодатчиков, или тензометрическим динамометром, или пьезорезистивным измерительным элементом, т.е. по показаниям датчиков. Также, при использовании автоматического устройства для прижима, снабженного тензодатчиком или набором тензодатчиков, или тензометрическим динамометром, или пьезорезистивным измерительным элементом, по показаниям датчиков производится контроль силы упругости пружинного блока и при резком увеличении показаний датчиков формируется вывод о соприкосновении первого витка резьбы заглушки с первым витком резьбы посадочного места, после чего прижатие заглушки устройством для прижима останавливается, и производится закручивание заглушки в отсек посредством установочного инструмента. Также, наличие вышеупомянутых датчиков позволяет осуществлять сохранение данных по силе упругости пружинного блока в базе данных для последующего анализа и принятия решений о корректировке процесса закрытия отсека с целью обеспечения сохранности витков резьбы заглушки и сохранности витков резьбы посадочного места.

Закручивание заглушки с одновременным контролем затяжки с помощью электронного устройства или динамометрического ключа позволяет осуществлять сохранение данных по моменту затяжки заглушки в базе данных для последующего анализа и принятия решений о корректировке процесса закрытия отсека с целью обеспечения сохранности витков резьбы заглушки и сохранности витков резьбы посадочного места. Также, определение правильности зацепления витков резьбы посадочного места и витков резьбы заглушки осуществляется непосредственно самим пользователем по тактильным ощущениям (при ручном закручивании пользователем), однако применение электронного устройства или динамометрического ключа позволяет дополнительно определить правильность зацепления витков резьбы посадочного места и витков резьбы заглушки.

После прижатия первого витка резьбы заглушки к первому витку резьбы посадочного места и их зацепления, закручивают заглушку в отсек установочным инструментом с прекращением ее прижатия устройством для прижима, т.к. при использовании устройства для прижима (ручного или автоматического) есть вероятность деформировать витки резьбы заглушки и/или посадочного места, т.к. увеличение усилий, прикладываемых к головке заглушки, должно быть синхронизировано с процессом закручивания заглушки в отсек, чего не всегда удаётся добиться. Таким образом, прекращение прижатия заглушки устройством для прижима обеспечивает сохранность витков резьбы заглушки и сохранность витков резьбы посадочного места.

Также, после прижатия первого витка резьбы заглушки к первому витку резьбы посадочного места и их зацепления, можно закручивать заглушку в отсек установочным инструментом с продолжением ее прижатия устройством для прижима, т.к. сила упругости пружинного блока при закручивании заглушки увеличивается (сила упругости пружинного блока увеличивается при сжатии пружинного блока), при этом пружинный блок (и элементы с ним соединенные, например, противоударная масса и т.п.) формирует воздействие на заглушку (если сила упругости пружинного блока превысит пределы прочности резьбы заглушки и/или посадочного места, то это приведет к выходу из строя резьбы (смятие/излом витков резьбы) заглушки и/или посадочного места), таким образом при продолжении прижатия головки заглушки в процессе закручивания заглушки в отсек, происходит компенсирование воздействия пружинного блока на заглушку и уменьшение нагрузки на резьбу, в связи с чем обеспечивается сохранность витков резьбы заглушки и сохранность витков резьбы посадочного места.

Настоящее изобретение станет более понятным из приведенного ниже описания фигур со ссылкой на приложенные фигуры, на которых показан неограничивающий сущность изобретения практический вариант осуществления изобретения, где:

на фиг. 1 представлено изометрическое изображение ручного устройства для прижима; штриховой линией показана ось вращения рычага ручного устройства для прижима относительно узла, обеспечивающего фиксацию ручного устройства для прижима на трубопроводе и выполненного в виде хомута, состоящего из двух полуколец;

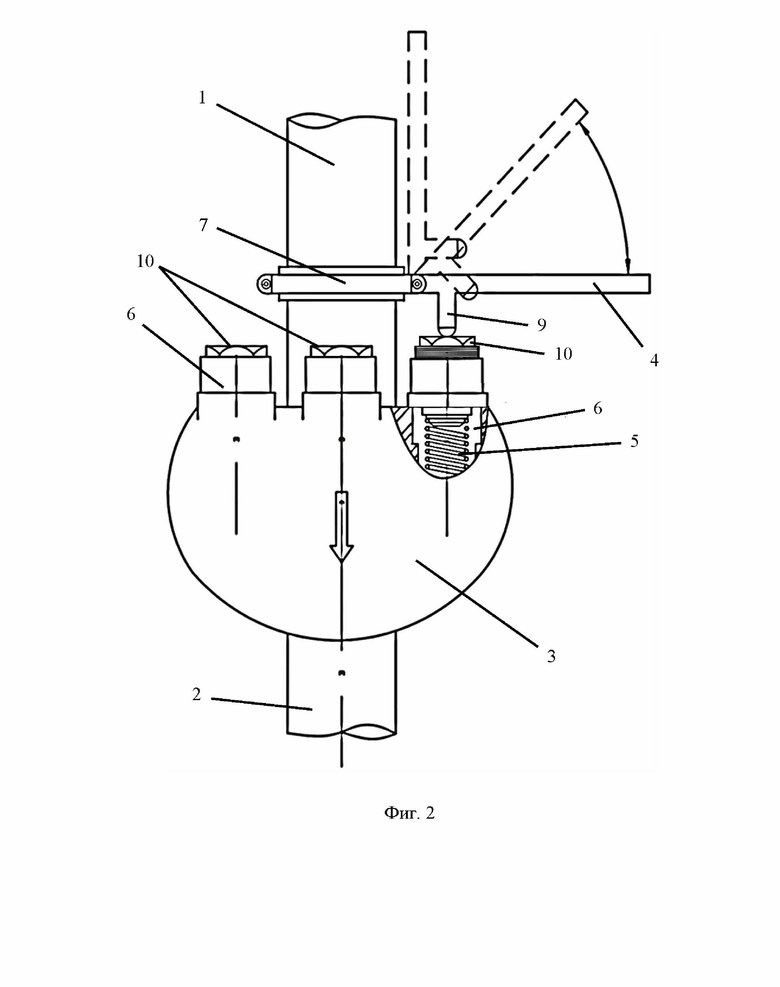

на фиг. 2 схематично представлен вид сверху c местным вырезом в корпусе клапан-дросселя с двумя закрытыми заглушками отсеками; на входном трубопроводе установлено ручное устройство для прижима с фиг.1, прижимающее заглушку, вставленную своим резьбовым концом в отсек корпуса, к первому витку резьбы посадочного места; штриховой линией показано расположение рычага ручного устройства для прижима при его вращении относительно оси вращения на 45 ° и 90 °; вращательное движение рычага ручного устройства для прижима между положением, в котором он прижимает заглушку своим нажимным элементом, и положением (показанным штриховой линией), в котором нажимной элемент отведен от заглушки, показано двойной дуговой стрелкой; одинарной стрелкой условно показано направление движения рабочей среды при эксплуатации клапан-дросселя;

на фиг. 3 схематично показан вид слева на клапан-дроссель с пронумерованными отсеками без заглушек (отсеки условно показаны пустыми и без расходных шайб в перегородке); двойными дуговыми стрелками показаны углы между продольными осями соседних отсеков;

на фиг. 4 представлены фотографии процесса закрытия отсека пользователем без использования устройства для прижима; на фиг. 4а показано как пользователь прикладывает усилие к заглушке (направление усилия показано стрелкой и буквой F) одной рукой, а другой рукой выравнивает заглушку соосно относительно отсека; на фиг. 4b показано как пользователь прикладывает усилия к заглушке (направление усилий показано стрелками и буквами F) двумя руками; на фиг. 4c показано как пользователь прикладывает усилие к заглушке (направление усилия показано стрелкой и буквой F) одной рукой;

на фиг. 5 представлены фотографии процесса закрытия отсека пользователем без использования устройства для прижима (продолжение процесса закрытия отсека с фиг.4); на фиг. 5a показано как пользователь прекратил прикладывать усилие к заглушке, и заглушка под действием силы упругости пружинного блока стала двигаться по направлению «из отсека»; на фиг. 5b показана выпавшая из отсека заглушка (результат движения заглушки с фиг. 5а по направлению «из отсека»);

на фиг. 6 представлены фотографии процесса закрытия отсека ручным устройством для прижима; на фиг. 6а показано как пользователь рукой выравнивает заглушку соосно относительно отсека, при этом стрелкой показано направление вращения рычага ручного устройства для прижима вокруг своей оси вращения, а сам рычаг лежит на поверхности входного трубопровода (часть рычага не попала в кадр); на фиг. 6b показано как пользователь одной рукой (эта рука и часть рычага не попали в кадр) посредством рычага ручного устройства для прижима прижимает заглушку к первому витку резьбы посадочного места (направление усилия показано стрелкой и буквой F), а другой рукой выравнивает заглушку соосно относительно отсека; на фиг. 6с показана частично закрученная в отсек заглушка;

на фиг. 7 представлена фотография клапан-дросселя с полностью закрученной в отсек заглушкой с фиг. 4-6 (все остальные заглушки также закручены в отсеки); рычаг ручного устройства для прижима лежит на поверхности входного трубопровода (часть рычага не попала в кадр).

Способ закрытия отсека клапан-дросселя осуществляют следующим образом.

На входном 1 (обозначен позициями на фиг. 2,3; показан на фиг. 4-7, но позициями не обозначен) или выходном 2 (фиг. 2) трубопроводе вблизи клапан-дросселя 3 (обозначен позициями на фиг. 2,3; показан на фиг. 4-7, но позициями не обозначен) устанавливают ручное или автоматическое устройство для прижима (ручное устройство для прижима показано на фиг. 1, 2, 6, 7, но позицией не обозначено). Предпочтительнее, чтобы устройство для прижима было установлено на входном 1 трубопроводе. Под входным 1 и выходным 2 трубопроводами понимаются трубопроводы, соединенные, соответственно, с входным и выходным патрубками (показаны на фиг. 2, 7, но позицией не обозначены) клапан-дросселя 3. Устройство для прижима может быть ручным (фиг. 1, 2, 6, 7) или автоматическим (на фиг. не показано), предпочтительнее ручное устройство для прижима. Если устройство для прижима выполнено ручным, то оно должно быть снабжено не менее, чем одним рычагом 4 (обозначен позициями на фиг. 1,2; показан на фиг. 6, 7, но позициями не обозначен), на который может воздействовать пользователь (показан на фиг. 4-6, но позициями не обозначен) своей рукой/руками (показаны на фиг. 4-6, но позициями не обозначены). Если устройство для прижима выполнено автоматическим, то для формирования усилия, преодолевающего сопротивление пружинного блока 5 (фиг. 2), размещенного в отсеке 6 (обозначен позициями на фиг. 2,3; показан на фиг. 4-7, но позициями не обозначен), могут использоваться гидравлический, пневматический, механический, электрический (в виде электромагнита) механизмы или их комбинации.

Устройство для прижима (ручное или автоматическое) надежно фиксируют на трубопроводе вблизи клапан-дросселя 3 посредством узла фиксации на трубопроводе 7 (обозначен позициями на фиг. 1, 2; показан на фиг. 6, 7, но позициями не обозначен), при этом в узлах фиксации 7 могут использоваться такие средства, обеспечивающие фиксацию на ряде диаметров трубопроводов из широкого интервала, как, например, хомуты (показан на фиг. 1, 2, 6, 7), стяжки, цепи, ремни, тросы, скобы, проволока, жгуты, бандаж, монтажная лента, магнитный узел (на фиг. не показаны) или их комбинации; также могут использоваться такие средства, обеспечивающие фиксацию на одном диаметре трубопроводов, как, например, клипсы с отверстиями в боковых стенках под резьбовое соединение, зажимы, состоящие из двух полукорпусов с отверстиями в боковых стенках под резьбовое соединение, зажимы, состоящие из двух полукорпусов, соединенные пружинными защелками или быстросъемные соединительные устройства (на фиг. не показаны).

Если устройство для прижима фиксируют на трубопроводе с помощью, например, хомута, то он может быть составным, например, в виде двух соединенных между собой полуколец (показаны на фиг. 1, 2, 6, 7, но позициями не обозначены). Полукольца могут быть соединены между собой пазовым соединением или посредством шарнирного соединения или вращательного блока. Полукольца могут быть жестко зафиксированы (после установки на трубопроводе) друг с другом посредством стяжного болта (состоящего, например, из пары болт(шпилька/штифт)-гайка(втулка)), защелки или фиксатора в любой части (например, нижней и/или верхней) хомута. Полукольца хомута могут быть выполнены из металлической, металлокерамической или армированной пластмассовой полосы и покрыты с внутренней (контактирующей с поверхностью трубопровода) стороны противоскользящим покрытием 8 (обозначено позицией на фиг. 1; показано на фиг. 2, 6, 7, но позициями не обозначено) и/или покрытием, предотвращающим повреждение защитного покрытия трубопровода вблизи клапан-дросселя 3. Противоскользящее покрытие 8 обеспечивает надежную фиксацию устройства для прижима на трубопроводе вблизи клапан-дросселя 3. В качестве противоскользящего покрытия 8 у полуколец хомута с внутренней стороны может быть нанесено(прикреплено) алкидное покрытие или эпоксидное покрытие, или полиэфирное покрытие, или полиуретановое покрытие, или покрытие, модифицированное силиконом, или покрытие на базе поливинилхлорида, или покрытие на базе фторполимеров, или резиновое покрытие или их комбинации.

Если устройство для прижима выполнено автоматическим, то его корпус (на фиг. не показан) должен иметь дополнительные упоры (на фиг. не показаны), препятствующие изменению положения корпуса устройства для прижима относительно отсеков 6. Для ручного устройства прижима, упоры не нужны, т.к. его рычаг 4 должен вращаться пользователем вокруг своей оси вращения (показана на фиг. 1 штриховой линией, но позицией не обозначена) для формирования усилия, преодолевающего сопротивление пружинного блока 5. Если продольная ось корпуса автоматического устройства для прижима перпендикулярна оси трубопровода, на котором закреплен узел фиксации 7, то предпочтительнее, чтобы корпус автоматического устройства для прижима был оснащен двумя упорами, симметрично (относительно продольной оси корпуса автоматического устройства для прижима) прикрепленными (например, посередине или в верхней части корпуса (с противоположных его сторон) автоматического устройства для прижима) c корпусу автоматического устройства для прижима, например, под углом 45° к продольной оси корпуса автоматического устройства для прижима и упертыми в поверхность трубопровода.

Если устройство для прижима выполнено ручным, то его рычаг 4 должен иметь не менее одного нажимного элемента 9 (обозначен позициями на фиг. 1, 2; показан на фиг. 6, 7, но позициями не обозначен), а также рычаг 4 должен быть соединен с узлом фиксации 7, например, посредством шарнирного соединения (фиг. 1, 2, 6, 7) или вращательного блока (на фиг. не показан), т.к. рычаг 4 должен быть выполнен с возможностью вращения вокруг своей оси вращения. Если устройство для прижима выполнено автоматическим, то его нажимной элемент (на фиг. не показан) соединен не с рычагом (т.к. у автоматического устройства для прижима отсутствует рычаг, с которым взаимодействует пользователь), а с корпусом (и элементами, установленными в корпусе) автоматического устройства для прижима. Рычаг 4 может быть выполнен цельным или составным, или телескопическим. Рычаг 4 может быть выполнен в виде стержня или штока, или цилиндра, или трубчатого элемента и может иметь такую форму поперечного сечения, как прямоугольная или квадратная, или форма полукруга, или треугольная, или трапецеидальная, или круглая, или эллиптическая, или многоугольная, или их комбинации. В качестве материала для рычага 4 могут быть использованы металл или композит, или пластик, армированный волокном.

Устройство для прижима (как автоматическое, так и ручное) в работе взаимодействует с заглушкой 10 (обозначена позицией на фиг. 2; показана на фиг. 4-7, но позициями не обозначена) не менее, чем одним нажимным элементом 9. Нажимной элемент 9 устройства для прижима может быть выполнен цельным или составным, или телескопическим и может быть соединен с элементами (например, если устройство для прижима выполнено ручным, то соединен с рычагом 4, а если автоматическим, то соединен с его корпусом (и элементами, установленными в корпусе)) устройства для прижима посредством болтов или заклепок, или сжимающих фитингов, или сварного соединения, или клеевого соединения, или паяного соединения, или хомутового соединения, или магнитного соединения, или пазового соединения, или резьбового соединения или выполнен заодно с рычагом 4 посредством механической обработки. Нажимной элемент 9 устройства для прижима (как автоматического, так и ручного) может быть выполнен в виде стержня или штока, или цилиндра, или трубчатого элемента и может иметь имеет такую форму поперечного сечения, как прямоугольная или квадратная, или форма полукруга, или треугольная, или трапецеидальная, или круглая, или эллиптическая, или многоугольная, или их комбинации. Конец нажимного элемента 9 может быть выполнен сферическим или частично сферическим, или плоским, или цилиндрическим, или пирамидальным, или клиновидным. Нажимной элемент 9 может быть изготовлен из металла или композита, или пластика, армированного волокном. Также, поверхность нажимного элемента 9 может быть покрыта упругим прочным искробезопасным материалом (например, капролактамом, полиуретаном и т.п. – на фиг. не показаны) или мягким искробезопасным металлом (например, медью, бронзой и т.п. – на фиг. не показаны), или нажимной элемент 9 может быть изготовлен из искробезопасного материала (например, из меди или бронзы и т.п.), что исключает возникновение искрообразования при соприкосновении нажимного элемента 9 и заглушки 10. Также, в основании нажимного элемента 9 (под основанием понимается второй конец нажимного элемента 9, не контактирующий с заглушкой 10) может быть расположена плавающая опора (на фиг. не показана), выполненная, например, в виде одного радиально-упорного шарикоподшипника, либо может быть расположен шаровый шарнир, либо шарнир Гука (карданово соединение). Если нажимных элементов 9 несколько, то предпочтительно все разместить на одной общей плавающей опоре.

Если, например, используется ручное устройство для прижима (фиг. 1), фиксируемое на трубопроводе посредством хомута, состоящего из двух полуколец, то хомут (у которого полукольца соединены друг с другом посредством шарнирного соединения с одного конца полуколец, а с другого конца посредством стяжного болта) устанавливают на трубопроводе вблизи клапан-дросселя 3 и фиксируют относительно отсека 6 клапан-дросселя 3, в который необходимо закрутить заглушку 10, путем установки полуколец с разных сторон трубопровода, вставления стяжного болта в пару отверстий рядом расположенных концов полуколец, с незначительной затяжкой на нем гайки (на фиг. не показана), подтягивания ослабленной гайки на болте шарнирного соединения полуколец. Осью вращения рычага 4 (показана на фиг. 1) может являться либо элемент шарнирного соединения полуколец хомута (например, болт, как на фиг. 1), либо полукольцо хомута может иметь проушины (на фиг. не показаны) для закрепления оси вращения рычага 4. Оптимальнее, чтобы осью вращения рычага 4 являлся элемент соединения полуколец хомута между собой. Также, ось вращения рычага 4 является элементом соединения рычага 4 с узлом фиксации 7.

После размещения ручного устройства для прижима на трубопроводе его рычаг 4 (для удобства вставления заглушки 10 в отсек 6) временно опирают на поверхность трубопровода, шарнирно проворачивая вокруг его оси вращения (рычаг 4, лежащий на поверхности входного 1 трубопровода, показан на фиг. 7; т.к. диаметр входного 1 трубопровода на фиг. 7 увеличивается, то угол между продольной осью рычага 4 и продольной осью трубопровода больше 0°).

Далее подносят заглушку 10 к отверстию отсека 6, вставляют (фиг. 6а) её резьбовой конец в отверстие отсека 6 до упора резьбового конца в пружинный блок 5 (либо элементы связанные/соединенные с пружинным блоком 5, например противоударная масса) и подводят рычагом 4 нажимной элемент 9 (если он один) к торцу заглушки 10. Надавливают нажимным элементом 9 на торец заглушки 10 (фиг. 6b) для определения соосности нажимного элемента 9 относительно заглушки 10. Если нажимной элемент 9 и заглушка 10 не соосны, то за счет продольного (вдоль оси трубопровода) и поперечного (вокруг оси трубопровода) смещения узла фиксации 7 (например, хомута) выставляют нажимной элемент 9 соосно с заглушкой 10 (при этом нажимной элемент 9 должен быть уперт в торец заглушки 10, а заглушка 10 должна быть соосна отсеку 6), после чего окончательно располагают в заданном положении узел фиксации 7 (например, если используется хомут с полукольцами и стяжным болтом с гайкой, то гайку затягивают на стяжном болте со значительной затяжкой), таким образом завершая выбор оптимального места установки узла фиксации 7 на трубопроводе вблизи клапан-дросселя 3.

Далее на конец рычага 4, удаленный от узла фиксации 7, воздействуют одной рукой, передавая таким образом силовое воздействие через нажимной элемент 9 на заглушку 10, которая, в свою очередь, продольно перемещается в отсеке к первому витку резьбы посадочного места и сжимает при этом пружинный блок 5, размещенный в отсеке 6.

Для движения заглушки 10 к первому витку резьбы посадочного места необходимо усилие, достаточное для того, чтобы преодолеть сопротивление пружинного блока 5. При этом, достаточно, чтобы усилие действовало на торец заглушки 10. Если усилие, приложенное пользователем к заглушке 10, больше усилия, приложенного со стороны пружинного блока 5, то заглушка 10 движется вдоль отсека 6 к первому витку резьбы посадочного места, однако если усилие, приложенное пользователем к заглушке 10, меньше усилия, приложенного со стороны пружинного блока 5, то заглушка 10 движется по направлению «из отсека».

Воздействие нажимным элементом 9 должно осуществляться на центр торца заглушки 10, но оно также может осуществляться на области, близлежащие к центру торца заглушки 10, а также на весь торец заглушки 10, для ее прижатия к первому витку резьбы посадочного места.

Если нажимной элемент 9 один и размеры его конца (в поперечном сечении) меньше, чем размеры торца заглушки 10, то им формируется воздействие на центр торца заглушки 10 или близлежащие к центру области торца заглушки 10. Если нажимной элемент 9 один и размеры его конца (в поперечном сечении) равны размерам торца заглушки 10 либо чуть меньше размеров торца заглушки 10, либо больше размеров торца заглушки 10, то он ориентируется соосно (либо приблизительно соосно) торцу заглушки 10. Если нажимных элементов 9 несколько, и они установлены, например, по окружности, то тогда эту окружность нажимных элементов 9 ориентируют соосно (либо приблизительно соосно) торцу заглушки 10 и формируют воздействие на ее торец. Также, помимо окружности, нажимные элементы 9 могут образовывать и другие геометрические фигуры (квадрат, треугольник и т.д.), которые тоже необходимо ориентировать соосно (либо приблизительно соосно) торцу заглушки 10.

Использование устройства для прижима, которым прижимают заглушку 10 к первому витку резьбы посадочного места, позволяет пользователю при прижиме заглушки 10 контролировать её сбоку, сверху, снизу и с торца, соответственно, направляя взгляд как на боковую поверхность, так и на торцевую поверхность заглушки 10, отслеживая все изменения пространственного расположения заглушки 10 относительно отсека 6. Пользователь, визуально контролируя пространственное расположение заглушки 10 относительно отсека 6, при возникновении вертикальных и/или горизонтальных отклонений продольной оси заглушки 10 относительно продольной оси отсека 6, их видит и оперативно воздействует на заглушку 10 и/или устройство для прижима для устранения отклонений, таким образом соблюдается соосность заглушки 10 относительно отсека 6.

При использовании устройства для прижима пользователю не нужно осуществлять чрезмерные трудозатраты для преодоления сопротивления пружинного блока 5, так как если устройство для прижима выполнено автоматическим, то пользователь только визуально наблюдает за продольным движением заглушки 10, контролируя и поправляя (при необходимости) положение заглушки 10, еще не вошедшей своими витками резьбы в зацепление с витками резьбы посадочного места. Если устройство для прижима выполнено ручным, то оно также минимизирует трудозатраты на преодоление сопротивления пружинного блока 5, благодаря наличию рычага 4.

В процессе прижатия заглушки 10 к первому витку резьбы посадочного места пользователь контролирует момент касания первым витком резьбы заглушки 10 первого витка резьбы посадочного места по звуку соударения витков либо тактильно по отсутствию перемещения заглушки 10 и рычага 4 и резкому увеличению сопротивления (при использовании ручного устройства для прижима), либо это может контролироваться с помощью устройства для прижима (ручного или автоматического), снабженного тензодатчиком или набором тензодатчиков, или тензометрическим динамометром, или пьезорезистивным измерительным элементом, т.е. по показаниям датчиков (на фиг. не показаны). По показаниям датчиков производится контроль силы упругости пружинного блока 5 и при резком увеличении показаний датчиков формируется вывод о соприкосновении первого витка резьбы заглушки 10 с первым витком резьбы посадочного места, после чего прижатие заглушки 10 останавливается, и производится её закручивание в отсек 6 посредством установочного инструмента (на фиг. не показан). Также, наличие датчиков позволяет осуществлять сохранение данных по силе упругости пружинного блока 5 в базе данных для последующего анализа и принятия решений о корректировке процесса закрытия отсека 6.

Пружинный блок 5 сжимается до момента касания первого витка резьбы заглушки 10 к первому витку резьбы посадочного места, при этом необходимо, не увеличивая приложенное к заглушке 10 усилие, продолжать прижимать её нажимным элементом, а рукой, обеспечивая соосность заглушки 10 относительно отсека 6, необходимо повернуть заглушку 10 вокруг своей продольной оси в такое положение относительно отсека 6, которое обеспечит зацепление первого витка резьбы заглушки 10 и первого витка резьбы посадочного места. Далее заглушка 10 закручивается рукой по резьбе в отсек 6 на несколько оборотов (фиг. 6с). После проверки, идёт ли закручивание заглушки 10 по резьбе, можно прекратить её прижатие устройством для прижима (если ручное, то шарнирно отводится рычаг 4 с нажимным элементом 9 в сторону, а если автоматическое, то нажимной элемент возвращается в исходное положение), и продолжить закручивание заглушки 10 до конечного положения в отсеке 6 уже с помощью установочного инструмента, например, установленной на головку заглушки 10 торцевой головкой. Торцевая головка должна иметь внутреннее отверстие, соответствующее внешним размерам и форме головки заглушки 10, например, шестигранное отверстие или отверстие любой другой формы, например двенадцатигранника.

В качестве установочного инструмента может использоваться, например, плоский гаечный ключ или накидной ключ-трещотка, или реверсный ключ, или торцевая головка, соединенная с приводной рукояткой, или динамометрический ключ. При использовании установочного инструмента, снабженного храповым механизмом, можно закручивать заглушку 10, не снимая установочный инструмент с заглушки 10 и не переустанавливая его в исходное положение. При использовании такого установочного инструмента, как, например, плоский гаечный ключ, необходимо снимать его с заглушки 10 и переустанавливать в исходное положение при закручивании заглушки 10.

Закручивание заглушки 10 с одновременным контролем затяжки с помощью электронного устройства (на фиг. не показано) или динамометрического ключа (на фиг. не показан) позволяет осуществлять сохранение данных по моменту затяжки заглушки 10 в базе данных для последующего анализа и принятия решений о корректировке процесса закрытия отсека 6. Также, определение правильности зацепления резьбы посадочного места и резьбы заглушки 10 осуществляется непосредственно самим пользователем по тактильным ощущениям (при ручном закручивании), однако применение электронного устройства или динамометрического ключа позволяет дополнительно определить правильность зацепления резьбы посадочного места и резьбы заглушки 10.

После прижатия первого витка резьбы заглушки 10 к первому витку резьбы посадочного места и их зацепления закручивают заглушку 10 установочным инструментом с прекращением либо продолжением ее прижатия устройством для прижима. Выбор – продолжать или нет прижатие заглушки 10 устройством для прижима остается за пользователем, так как при продолжении прижатия есть как плюсы, так и минусы, также при прекращении прижатия заглушки 10 есть как плюсы, так и минусы, т.к. при использовании устройства для прижима (ручного или автоматического) есть вероятность деформировать витки резьбы заглушки 10 и/или витки резьбы посадочного места, т.к. увеличение усилий, прикладываемых к головке заглушки 10 должно быть синхронизировано с процессом закручивания заглушки 10 в отсек 6, чего не всегда удаётся добиться. Также, сила упругости пружинного блока 5 при закручивании заглушки 10 увеличивается, при этом пружинный блок 5 формирует воздействие на заглушку 10 (если сила упругости пружинного блока 5 превысит пределы прочности резьбы заглушки 10 и/или посадочного места, то это приведет к выходу из строя резьбы заглушки 10 и/или посадочного места), таким образом при продолжении прижатия головки заглушки 10 происходит компенсирование воздействия пружинного блока 5 на заглушку 10 и уменьшение нагрузки на резьбу.

Следует отметить, что в корпусе клапан-дросселя 3 размещено более одного отсека 6, например, у «ДКД-00-200/500» – восемь отсеков, соответственно, все они снабжены заглушками 10, которые необходимо монтировать в эти отсеки 6 для их закрытия. Так как отсеки 6 расположены равномерно по окружности корпуса клапан-дросселя 3 и равноудаленно от продольной оси входного 1 трубопровода, то закрытие всех отсеков 6 клапан-дросселя 3 производится по аналогии с вышеописанным способом закрытия отсека 6 (необходимо только менять положение устройства для прижима, поворачивая его вокруг продольной оси трубопровода, чтобы нажимной элемент был расположен соосно отсеку 6, в который будет монтироваться заглушка 10, для его закрытия).

Смена положения устройства для прижима (например, если используется ручное устройство для прижима, показанное на фиг. 1 и фиксируемое на трубопроводе посредством хомута, состоящего из двух полуколец, соединенных друг с другом посредством стяжного болта с одного конца полуколец) осуществляется посредством раскручивания гайки на стяжном болте, поворачивания устройства для прижима вокруг продольной оси трубопровода на 45° (на фиг.3 показаны углы между продольными осями соседних отсеков 6, равные 45° при восьми отсеках 6), закручивания гайки на стяжном болте при соосном расположении нажимного элемента 9 относительно отсека 6.

Таким образом, если устройство для прижима снабжено одним нажимным элементом, то оно должно поворачиваться вокруг продольной оси трубопровода для прижима следующей заглушки 10. Если количество нажимных элементов устройства для прижима соответствует количеству отсеков 6, то очевидно, что поворачивать устройство для прижима вокруг продольной оси трубопровода не нужно. Если количество нажимных элементов устройства для прижима, например, два, а отсеков, например, восемь, то устройство для прижима можно поворачивать вокруг продольной оси трубопровода на 90°.

Примеры практической реализации.

Заявленный способ применялся для закрытия отсеков 6 на клапан-дросселе «ДКД-00-200/500» фирмы «ЭкоГазЭнерго». Клапан-дроссель «ДКД-00-200/500» имел 8 отсеков, равномерно размещенных по окружности корпуса клапан-дросселя 3 относительно продольной оси входного 1 трубопровода. Клапан-дроссель «ДКД-00-200/500» был установлен в узле редуцирования газа и использовался для управления потоками газа.

Пример №1

Была сделана попытка осуществить закрытие отсека 6 без устройства для прижима (фиг. 4, 5). На фиг. 4а показано как пользователь прикладывал усилие к заглушке 10 (направление усилия показано стрелкой и буквой F) одной рукой, а другой рукой выравнивал заглушку 10 соосно относительно отсека 6; коснуться первым витком резьбы заглушки 10 первого витка резьбы посадочного места не удалось.

На фиг. 4b показано как пользователь прикладывал усилия к заглушке 10 (направление усилий показано стрелками и буквами F) двумя руками, пытаясь при этом выровнять заглушку 10 соосно относительно отсека 6. Коснуться первым витком резьбы заглушки 10 первого витка резьбы посадочного места не удалось.

На фиг. 4c показано как пользователь прикладывал усилие к заглушке 10 (направление усилия показано стрелкой и буквой F) одной рукой, пытаясь при этом этой же рукой выровнять заглушку 10 соосно относительно отсека 6; коснуться первым витком резьбы заглушки 10 первого витка резьбы посадочного места не удалось, а также не удалось выровнять заглушку 10 соосно относительно отсека 6.

После безуспешных попыток осуществить соприкосновение первых витков резьбы заглушки 10 и посадочного места и их зацепление, пользователь прекратил прикладывать усилие к заглушке 10 и она под действием силы упругости пружинного блока 5, стала двигаться по направлению «из отсека» (фиг. 5а). Пользователь, аккуратно поддерживая заглушку 10, поймал её (фиг. 5b), чтобы не допустить падения и повреждения заглушки 10 и/или входного 1 трубопровода.

Пример №2

На входном 1 трубопроводе вблизи клапан-дросселя «ДКД-00-200/500» установили ручное устройство для прижима (фиг. 1, 2, 6, 7). Устройство для прижима было зафиксировано на входном 1 трубопроводе посредством хомута. С хомутом устройства для прижима был шарнирно соединен рычаг длиной 600 мм, к которому был перпендикулярно прикреплен посредством сварки нажимной элемент длиной 150 мм со сферическим концом. Рычаг 4 и нажимной элемент 9 в поперечном сечении представляли собой круглую металлическую трубу с наружным диаметром 20 мм. В отсек №5 (показан на фиг. 4-7, но позицией не обозначен), расположенный в верхней образующей корпуса клапан-дросселя 3, вставили цилиндрическую пружину (показана на фиг. 2, входит в пружинный блок 5). На заглушке 10 установили уплотнение (показано на фиг. 5b), а также в углубление заглушки 10 вставили пластинчатые пружины Бельвилля и противоударную массу (показана на фиг. 2, 5b). Пользователь вставил резьбовой конец заглушки 10 в отсек №5 одной рукой (фиг. 6a), обеспечивая при этом соосность заглушки 10 относительно отсека №5. Другой рукой пользователь шарнирно повернул рычаг 4 вокруг своей оси вращения (на фиг. 6a стрелкой показано направление вращения рычага 4) и убедился, что конец нажимного элемента 9 рычага 4 воздействует на область, приблизительно соответствующую центру торца заглушки 10. С помощью ручного воздействия, с небольшим усилием, пользователь надавил рукой на рычаг 4 (т.е. приложил усилие, направление усилия показано стрелкой и буквой F на фиг. 6b), при этом заглушка 10 оказалась зажата своими торцами между нажимным элементом 9 рычага 4 и пружинным блоком 5. Пользователь постепенно прижимал заглушку 10 к первому витку резьбы посадочного места, расположенного в отсеке №5 с усилием, преодолевающим сопротивление пружинного блока 5, размещенного в отсеке №5. Заглушку 10 прижимали к первому витку резьбы посадочного места постепенно, без резкого увеличения усилий, для того, чтобы избежать резкого прижатия первого витка резьбы заглушки 10 к первому витку резьбы посадочного места, при котором могли быть деформированы эти витки резьбы.

В процессе прижатия заглушки 10 к первому витку резьбы посадочного места пользователь визуально и тактильно контролировал приближение заглушки 10 к первому витку резьбы посадочного места и при резком увеличения сопротивления, а также отсутствии движения заглушки 10 сделал вывод о соприкосновении первого витка резьбы заглушки 10 с первым витком резьбы посадочного места, после чего пользователь, той рукой, которой он поддерживал заглушку 10, вращая заглушку 10 вокруг её продольной оси, обеспечил зацепление первых витков резьбы заглушки 10 и посадочного места. Далее пользователь шарнирно повернул рычаг 4 вокруг своей оси вращения и разместил его на поверхности трубопровода, после чего установил торцевую головку (на фиг. 6c показана частично, т.к. не вошла в кадр) на головку заглушки 10, имеющую шестигранные выступы, далее частично закрутил заглушку 10, вращая торцевую головку руками (результат закручивания показан на фиг. 6с), после чего соединил торцевую головку с приводной рукояткой (на фиг. не показана) и закрутил заглушку 10 полностью в отсек №5 клапан-дросселя 3 и установил контровочную шайбу (фиг.7). Таким образом, пользователь смог закрыть отсек 6 с минимальными трудозатратами и имел возможность контролировать и обеспечивать соосность заглушки 10 относительно отсека 6, при этом была обеспечена сохранность резьбы заглушки 10 и резьбы посадочного места.

Пример №3

Пример №3 отличается от примера №2 только тем, что в качестве узла фиксации 7 использовался ремень с проушинами для закрепления оси вращения рычага 4, а закрывали отсек №2. Пользователь смог закрыть отсек 6 с минимальными трудозатратами и имел возможность контролировать и обеспечивать соосность заглушки 10 относительно отсека 6, при этом была обеспечена сохранность резьбы заглушки 10 и резьбы посадочного места.

Пример №4

Пример №4 отличается от примера №2 только тем, что в качестве узла фиксации 7 использовался магнитный узел, содержащий электромагнит, с проушинами для закрепления оси вращения рычага 4, а закрывали отсек №4. Пользователь смог закрыть отсек 6 с минимальными трудозатратами и имел возможность контролировать и обеспечивать соосность заглушки 10 относительно отсека 6, при этом была обеспечена сохранность резьбы заглушки 10 и резьбы посадочного места.

Пример №5

Пример №5 отличается от примера №2 тем, что в качестве устройства для прижима использовалось автоматическое устройство для прижима, в котором нажимной элемент перемещался гидравлическим механизмом, а закрывали отсек №7. В основании нажимного элемента была установлена плавающая опора в виде радиально-упорного шарикоподшипника. Устройство для прижима было снабжено тензодатчиком для контроля силы упругости пружинного блока 5. Закручивание заглушки 10 в отсек 6 осуществлялось посредством динамометрического ключа с контролем затяжки заглушки 10. Пользователь смог закрыть отсек 6 с минимальными трудозатратами и имел возможность контролировать и обеспечивать соосность заглушки 10 относительно отсека 6, при этом была обеспечена сохранность резьбы заглушки 10 и резьбы посадочного места.

Для специалиста из данной области техники очевидно, что при использовании автоматического устройства для прижима его нажимной элемент, перемещаемый посредством гидравлического механизма, воздействует на заглушку 10, перемещая её к первому витку резьбы посадочного места, а пользователю необходимо только поддерживать заглушку 10 и контролировать её положение относительно отсека 6. Также, если используется, например, автоматическое устройство для прижима расширенной функциональности, осуществляющее не только прижим заглушки 10, но и ее закручивание в отсек клапан-дросселя, то пользователю не нужно поддерживать заглушку 10, ему нужно только установить нажимной элемент, совмещающий в себе еще и установочный инструмент, на головку заглушки 10 и контролировать процесс закручивания и отслеживать показания датчиков устройства для прижима, чтобы из-за сбоя работы датчиков не произошло повреждение витков резьбы заглушки и/или посадочного места.

Следует отметить, что решить техническую проблему можно путем конструктивных изменений самого клапан-дросселя: необходимо увеличить длину каждого отсека клапан-дросселя и/или увеличить количество витков резьбы посадочного места либо сместить витки резьбы посадочного места, таким образом отпадет необходимость в устройстве для прижима, однако, известные клапан-дроссели конструктивно не расположены для данной модернизации эксплуатирующей организацией, поэтому это необходимо делать непосредственно на заводе-изготовителе при изготовлении клапан-дросселя. Также следует отметить, что есть клапан-дроссели, при эксплуатации которых не возникает заявленная техническая проблема, например, клапан-дроссель «ДКД-00-300-700», вероятно в нем увеличено количество витков резьбы посадочного места и/или удлинен отсек.

Таким образом, достигаются технические результаты – обеспечение закрытия отсека клапан-дросселя в условиях воздействия пружинного блока на заглушку, обеспечение соосности заглушки относительно отсека корпуса клапан-дросселя, обеспечение сохранности витков резьбы заглушки, обеспечение сохранности витков резьбы посадочного места в отсеке корпуса клапан-дросселя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пистолет-распылитель | 2024 |

|

RU2839729C1 |

| Система и способ контроля смещения временного герметизирующего устройства | 2023 |

|

RU2822341C1 |

| Способ вырезки технологического отверстия в трубопроводе с газовой смесью | 2023 |

|

RU2816235C1 |

| Способ определения линейной координаты места возникновения течи в трубопроводе | 2022 |

|

RU2789793C1 |

| Электроприводной газоперекачивающий агрегат | 2018 |

|

RU2682789C1 |

| Устройство жидкостного охлаждения термоэлектрогенератора | 2022 |

|

RU2801245C1 |

| Способ обнаружения линейной координаты утечки в газопроводе | 2023 |

|

RU2809174C1 |

| Способ питания от токов наведения от защищаемой коммуникации и непрерывного контроля исправности установки дренажной защиты, оснащенной телемеханикой и связью | 2024 |

|

RU2832722C1 |

| Способ испытания пожарного извещателя на устойчивость к воздушным потокам (варианты) | 2024 |

|

RU2832246C1 |

| ЗАПРАВОЧНО-ДРЕНАЖНОЕ УСТРОЙСТВО ДЛЯ ЗАПРАВКИ БОРТОВОЙ ЕМКОСТИ КРИОГЕННЫМИ, ВЗРЫВООПАСНЫМИ ИЛИ ТОКСИЧНЫМИ КОМПОНЕНТАМИ ТОПЛИВА | 2006 |

|

RU2333137C1 |

Изобретение относится к области технического обслуживания систем управления потоками газообразных и жидких продуктов, а именно к клапан-дросселям, и может быть использовано на предприятиях, изготавливающих клапан-дроссели и в местах их эксплуатации, для закрытия отсеков корпуса клапан-дросселя при противодействии пружинного блока, выпирающего относительно первого витка резьбы посадочного места. Для чего на трубопроводе вблизи клапан-дросселя устанавливают устройство для прижима, которым прижимают заглушку к первому витку резьбы посадочного места, расположенного в отсеке корпуса клапан-дросселя, с усилием, преодолевающим сопротивление пружинного блока, размещенного в вышеупомянутом отсеке корпуса клапан-дросселя, до момента прижатия первого витка резьбы заглушки к первому витку резьбы вышеупомянутого посадочного места, после чего закручивают заглушку в вышеупомянутый отсек корпуса клапан-дросселя посредством установочного инструмента. Изобретение направлено на обеспечение закрытия отсека клапан-дросселя в условиях воздействия пружинного блока на заглушку, обеспечение соосности заглушки относительно отсека корпуса клапан-дросселя, обеспечение сохранности витков резьбы заглушки, обеспечение сохранности витков резьбы посадочного места в отсеке корпуса клапан-дросселя. 9 з.п. ф-лы, 7 ил.

1. Способ закрытия отсека клапан-дросселя, заключающийся в том, что на трубопроводе вблизи клапан-дросселя устанавливают устройство для прижима, которым прижимают заглушку к первому витку резьбы посадочного места, расположенного в отсеке корпуса клапан-дросселя, с усилием, преодолевающим сопротивление пружинного блока, размещенного в вышеупомянутом отсеке корпуса клапан-дросселя, до момента прижатия первого витка резьбы заглушки к первому витку резьбы вышеупомянутого посадочного места, после чего закручивают заглушку в вышеупомянутый отсек корпуса клапан-дросселя посредством установочного инструмента.

2. Способ закрытия отсека клапан-дросселя по п.1, отличающийся тем, что устройство для прижима устанавливают на входном трубопроводе.

3. Способ закрытия отсека клапан-дросселя по п.1, отличающийся тем, что устройство для прижима устанавливают на выходном трубопроводе.

4. Способ закрытия отсека клапан-дросселя по п.1, отличающийся тем, что устройство для прижима устанавливают на трубопроводе вблизи клапан-дросселя посредством хомутов, или стяжек, или цепей, или ремней, или тросов, или скоб, или проволоки, или жгутов, или бандажа, или монтажной ленты, или клипс с отверстиями в боковых стенках под резьбовое соединение, или зажимов, состоящих из двух полукорпусов с отверстиями в боковых стенках под резьбовое соединение, или зажимов, состоящих из двух полукорпусов, соединенных пружинными защелками, или быстросъемных соединительных устройств, или магнитного узла.

5. Способ закрытия отсека клапан-дросселя по п.1, отличающийся тем, что заглушку прижимают к первому витку резьбы посадочного места не менее чем одним нажимным элементом устройства для прижима.

6. Способ закрытия отсека клапан-дросселя по п.1, отличающийся тем, что установочным инструментом является плоский гаечный ключ, или накидной ключ-трещотка, или реверсный ключ, или торцевая головка, или торцевая головка, соединенная с приводной рукояткой, или динамометрический ключ.

7. Способ закрытия отсека клапан-дросселя по п.1, отличающийся тем, что в процессе прижатия заглушки к первому витку резьбы посадочного места производят контроль силы упругости пружинного блока с помощью устройства для прижима, снабженного тензодатчиком, или набором тензодатчиков, или тензометрическим динамометром, или пьезорезистивным измерительным элементом.

8. Способ закрытия отсека клапан-дросселя по п.1, отличающийся тем, что при закручивании заглушки производят контроль затяжки с помощью электронного устройства или динамометрического ключа.

9. Способ закрытия отсека клапан-дросселя по п.1, отличающийся тем, что после прижатия первого витка резьбы заглушки к первому витку резьбы посадочного места и их зацепления закручивают заглушку с прекращением ее прижатия устройством для прижима.

10. Способ закрытия отсека клапан-дросселя по п.1, отличающийся тем, что после прижатия первого витка резьбы заглушки к первому витку резьбы посадочного места и их зацепления закручивают заглушку с продолжением ее прижатия устройством для прижима.

| Инструкция по ремонту и техническому обслуживанию многофункциональных систем управления потоком газа на основе дискретного клапана-дросселя (ДКД) | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| - Москва | |||

| - фирма "ЭкоГазЭнерго" [https://web.archive.org/web/20160828014436/http://ecogazenergo.ru/files/Instruction%20on%20repair%20and%20maintenance%20DKD.pdf], 28.08.2016 | |||

| US 9791048 B2, | |||

Авторы

Даты

2023-07-04—Публикация

2023-04-28—Подача