Область техники, к которой относится изобретение

Изобретение относится к ядерной технике, в частности к конструкциям тепловыделяющих элементов для реакторов на быстрых нейтронах с жидкометаллическим теплоносителем, например натрием.

Уровень техники

К конструкционным материалам оболочек тепловыделяющих элементов, которые эксплуатируются в активной зоне реакторов на быстрых нейтронах, предъявляются высокие требования по сопротивляемости радиационному распуханию, взаимодействию оболочки тепловыделяющего элемента с продуктами деления ядерного топлива, охрупчиванию при длительном и интенсивном облучении и коррозионной стойкости в жидкометаллическом теплоносителе - натрии. К таким материалам предъявляются также повышенные требования высокой пластичности, длительной прочности, низкой скорости ползучести при температуре до (700-850)°С (в области горячих пятен на внутренней поверхности оболочки тепловыделяющего элемента), хорошей сопротивляемости малоцикловой усталости и термическим ударам, связанным с изменением условий охлаждения, высокой радиационной стойкости в потоке быстрых нейтронов. В наибольшей степени данным требованиям при использовании в качестве конструкционного материала для оболочек тепловыделяющих элементов реакторов на быстрых нейтронах отвечают аустенитные стали, которые получили наибольшее распространение в ядерной технике. Аустенитные стали обладают достаточно высокими механическими свойствами как при высоких, так и при низких температурах. Эти стали обладают высокой пластичностью, а в технологическом отношении имеют удовлетворительные свойства: из них получают нужные профили; они свариваются.

Известен тепловыделяющий элемент ядерного реактора на быстрых нейтронах, содержащий оболочку с топливом, герметизированную концевыми деталями (RU 1345917, G 21 С 3/07, 27.09.1996). Для повышения надежности тепловыделяющего элемента за счет обеспечения стабильной размерности оболочки при рабочем уровне температуры оболочки от 370 до 710°С оболочка тепловыделяющего элемента выполнена составной в осевом направлении. Низкотемпературная часть оболочки, т.е. первая по ходу теплоносителя, выполнена из стали ферритомартенситного класса, а высокотемпературная часть оболочки - из жаропрочной стали аустенитного класса. Однако данная конструкция сложна и требует специальной технологии изготовления и сварки частей оболочки.

Известна также тепловыделяющая сборка ядерного реактора на быстрых нейтронах, содержащая тепловыделяющие элементы двух типов, которые отличаются наружными диаметрами оболочки (US 4654193, G 21 С 3/32, 31.03.1987). В данной конструкции тепловыделяющей сборки часть тепловыделяющих элементов выполнена с наружным диаметром оболочки 6,2 мм, а остальные тепловыделяющие элементы выполнены с наружным диаметром оболочки 7,6 мм. В связи с тем, что тепловыделяющие элементы не унифицированы, данная конструкция нетехнологична.

Наиболее близким по технической сущности и достигаемому результату к настоящему изобретению является тепловыделяющий элемент ядерного реактора на быстрых нейтронах, содержащий цилиндрическую оболочку, внутри которой размещено ядерное топливо (US 4587091, G 21 С 3/30, 06.05.1986). В известном тепловыделяющем элементе оболочка выполнена из стали с высоким содержанием никеля, мас.%: 30-80. Повышенное содержание никеля обеспечивает устойчивую астенитную структуру и дает возможность при легировании титаном, ванадием и ниобием повысить сопротивляемость радиационному распуханию при нейтронном облучении. Но увеличение содержания никеля существенно удорожает стоимость тепловыделяющего элемента.

Нержавеющие аустенитные стали имеют коэффициент термического расширения примерно в 1,5 раза больше чем ядерное топливо, например двуокись урана. Поэтому при эксплуатации за счет нагрева тепловыделяющего элемента зазор между ядерным топливом и оболочкой увеличивается. Так как при этом возрастает температурный перепад между оболочкой и ядерным топливом, а следовательно, и максимальная температура ядерного топлива, зазор необходимо выбирать минимально возможным по условиям технологического процесса сборки тепловыделяющего элемента. На максимальную температуру топлива влияет также и диаметр тепловыделяющего элемента, в частности диаметр сердечника ядерного топлива, который таким образом в определенной степени зависит от возможного размера зазора между топливом и оболочкой при использовании в качестве материала оболочки нержавеющей стали. В известных решениях материал для оболочки и величина наружного диаметра оболочки выбраны независимо друг от друга.

Сущность изобретения

Задачей настоящего изобретения является разработка и создание тепловыделяющего элемента ядерного реактора на быстрых нейтронах, обладающею улучшенными характеристиками.

В результате решения данной задачи возможно получение технических результатов, заключающихся в том, что при радиационном облучении снижается формоизменение оболочек тепловыделяющих элементов за счет повышения сопротивляемости распуханию при одновременном сохранении механических свойств и коррозионной стойкости в условиях повышенных температур, а также при сохранении технологичности изготовления тепловыделяющего элемента, уменьшается величина зазора между сердечником ядерного топлива и оболочкой.

Данные технические результаты достигаются тем, что в тепловыделяющем элементе ядерного реактора на быстрых нейтронах, содержащем цилиндрическую оболочку, внутри которой размещено ядерное топливо, наружный диаметр оболочки выбран от 5,9 до 7,5 мм, толщина стенки оболочки выбрана от 0,25 до 0,55 мм, а оболочка выполнена из стали следующего состава, мас.%: углерод 0,05-0,08, кремний 0,3-0,6, марганец 1,0-2,0, сера не более 0,012, фосфор не более 0,020. хром 15,5-17,0, никель 14,0-15,5, молибден 1,9-2,5, титан 0,2-0,5, ванадий 0,1-0,3, бор 0,002-0,005, азот не более 0,02, кобальт не более 0,02, алюминий не более 0,1, магний 0,0001-0,005, кальций 0,0005-0,005, железо остальное, при этом отношение содержания титана к содержанию углерода составляет не менее 4.

Отличительная особенность настоящего изобретения состоит в том, что наружный диаметр оболочки выбран от 5,9 до 7,5 мм, толщина стенки оболочки выбрана от 0,25 до 0,55 мм, а оболочка выполнена из стали следующего состава, мас.%: углерод 0,05-0,08, кремний 0,3-0,6, марганец 1,0-2,0, сера не более 0,012, фосфор не более 0,020, хром 15,5-17,0, никель 14,0-15,5, молибден 1,9-2,5, титан 0,2-0,5, ванадии 0,1-0,3, бор 0,002-0,005, азот не более 0,02, кобальт не более 0,02, алюминий не более 0,1, магний 0,0001-0,005, кальций 0,0005-0,005, железо остальное, при этом отношение содержания титана к содержанию углерода составляет не менее 4.

Экспериментально установлено, что вышеуказанные технические результаты могут быть получены при реализации признаков, характеризующих наружный диаметр оболочки и толщину ее стенки при условии, что оболочка выполнена из определенного сплава с заданными вышеприведенными диапазонами содержания компонентов.

Присутствие магния и кальция способствует снижению количества и размеров неметаллических включений, уменьшению размера зерна, более равномерному распределению по телу зерна карбидов и нитридов, снижению образования остроугольных включений, что уменьшает формоизменение оболочек при длительной эксплуатации.

Хром, кремний и молибден в заданных пределах обеспечивают коррозионную стойкость стали в агрессивных средах, а хром и кремний в заданных пределах обеспечивают жаростойкость при высоких температурах до 950°С.

Марганец и кальций в заданных пределах вступают во взаимодействие в основном с серой (а кальций также с кислородом) с образованием дисперсных сульфидов (и оксидов), способствуя их более равномерному распределению в объеме стали.

Легирование молибденом в заданных пределах обеспечивает стали по настоящему изобретению высокий уровень прочности в сочетании с достаточной пластичностью, а также уменьшает возможность образования фазы Лавеса, которая способствует в сложнолегированных сталях зарождению вакансионных пор и распуханию в активной зоне ядерного реактора.

Присутствие титана обеспечивает твердорастворное и карбонитридное упрочнение сплава по настоящему изобретению, который, выделяясь в теле зерен в виде карбонитридов титана, препятствует нежелательному выделению карбидов хрома на границе зерен.

Присутствие ванадия в заданных пределах оказывает модифицирующее воздействие при кристаллизации слитка.

Присутствие азота в заданных пределах стабилизирует γ-твердый раствор. Кроме того, азот частично расходуется на образование мелкодисперсных частиц нитридов алюминия и хрома. Присутствие бора в заданных пределах связано с пределом его растворимости при температурах нагрева слитка перед горячей обработкой и с возможностью дополнительной стабилизации упрочняющих фаз: карбидов хрома, карбонитридов титана и ниобия, в которые входит бор.

Кроме того, наружный диаметр оболочки предпочтительно выполнить 6,0±0,02 мм, толщину стенки оболочки - 0,3±0,1 мм, а в сталь дополнительно ввести, мас.%: медь не более 0,03, мышьяк не более 0,003, кислород не более 0,01. Сталь может также содержать галлий и/или германий не более 0,0002, висмут, и/или свинец, и/или олово не более 0,001, лантан, и/или церий, и/или празеодим, и/или неодим, и/или скандий не более 0,05, причем отношение содержания фосфора к содержанию бора целесообразно выбрать от 3 до 7, а суммарное содержание серы, фосфора и бора не более 0,04, мас.%.

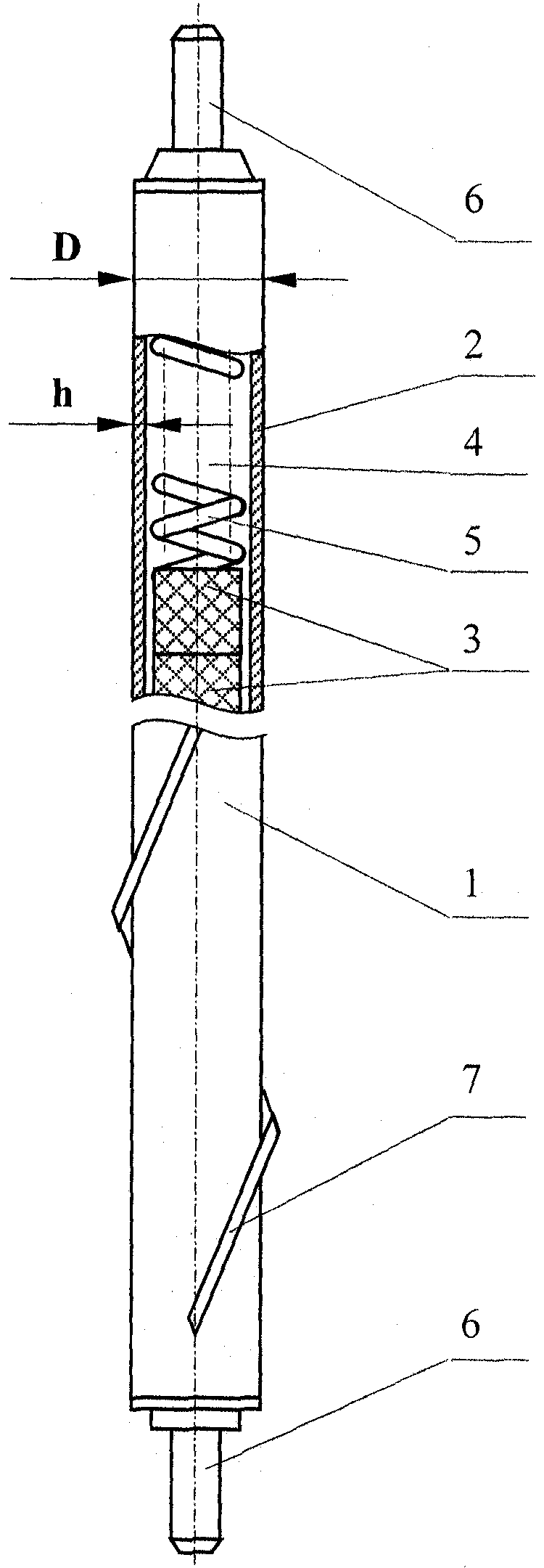

На чертеже изображен общий вид тепловыделяющего элемента ядерного реактора на быстрых нейтронах.

Сведения, подтверждающие возможность осуществления изобретения

Тепловыделяющий элемент 1 ядерного реактора на быстрых нейтронах содержит цилиндрическую оболочку 2, внутри которой размещено ядерное топливо, например, в виде таблеток 3. Наружный диаметр D оболочки выбран от 5,9 до 7,5 мм, а толщина h стенки оболочки выбрана от 0,25 до 0,55 мм. Оболочка выполнена из стали следующего состава, мас.%: углерод 0,05-0,08, кремний 0,3-0,6, марганец 1,0-2,0, сера не более 0,012, фосфор не более 0,020, хром 15,5-17,0, никель 14,0-15,5, молибден 1,9-2,5, титан 0,2-0,5, ванадий 0,1-0,3, бор 0,002-0,005, азот не более 0,02, кобальт не более 0,02, алюминий не более 0,1, магний 0,0001-0,005, кальций 0,0005-0,005, железо остальное, при этом отношение содержания титана к содержанию углерода составляет не менее 4. Предпочтительно наружный диаметр D оболочки выбрать равным 6,0±0,02 мм, а толщину h стенки оболочки - 0,3±0,1 мм. При этом сталь дополнительно может содержать, мас.%: медь не более 0,03, мышьяк не более 0,003, кислород не более 0,01, галлий и германий в сумме не более 0,0002, висмут, свинец и олово в сумме не более 0,001, лантан, церий, празеодим, неодим и скандий в сумме не более 0,05, причем отношение содержания фосфора к содержанию бора составляет от 3 до 7, а суммарное содержание серы, фосфора и бора составляет не более 0,04, мас.%.

В верхней части оболочки 2 предусмотрен компенсационный объем 4, предназначенный для сбора выделяющихся газов и обеспечения возможности расширения ядерного топлива вдоль продольной оси тепловыделяющего элемента. В компенсационном объеме 4 установлен фиксатор ядерного топлива, например, в виде пружины 5, которая поджимает ядерное топливо в направлении продольной оси тепловыделяющего элемента 1. Оболочка 2 загерметизирована посредством верхней и нижней заглушек 6, которые соединены с оболочкой 2 посредством сварки. На наружной поверхности оболочки 2 размещен дистанционирующий элемент, выполненный в виде навитой на наружную поверхность оболочки проволоки 7.

Производство тепловыделяющих элементов в соответствии с настоящим изобретением осуществляется по известной стандартной технологии из трубных заготовок стали, имеющей состав согласно настоящему изобретению.

Основные этапы известной стандартной технологии производства трубной заготовки из стали по настоящему изобретению заключаются в следующем:

- выплавка стали в вакуумных индукционных печах (ВИ);

- вакуумно-дуговой переплав (ВДП) электродов;

- ковка слитков, полученных посредством ВДП на готовый размер.

1. Технология вакуумной индукционной выплавки стали по настоящему изобретению заключается в следующем.

Выплавку стали производят в 12-(6-)тонных тиглях вакуумных индукционных печей. В качестве шихтовых материалов используют чистые (свежие) шихтовые материалы и отходы собственной марки. В завалку задают Fe, Сr, Ni, Si, Al. После расплавления шихты и достижения заданной температуры нагрева металла проводят выдержку (рафинирование) металла в течение 10-20 мин. В период рафинирования металла (с целью снижения содержания газов и неметаллических включений) присаживают С, Mn, V, Ti, В и другие элементы: Са, Mg, редкоземельные металлы (РЗМ).

После выдержки металл перемешивают в течение 1-3 мин. Далее измеряют температуру и отбирают пробу на марочный химический анализ. По окончании плавки металл разливают в изложницы для расходуемых электродов. Продолжительность охлаждения слитков в изложницах не менее 2-х ч, в том числе в печи не менее 40 мин. Дальнейшее охлаждение на воздухе. Общая продолжительность плавки составляет от 2 ч 10 мин до 2 ч 40 мин.

2. Технология вакуумного дугового переплава стали по настоящему изобретению заключается в следующем.

Вакуумный дуговой переплав расходуемых электродов проводят в вакуумно-дуговых печах в кристаллизаторе ⊘ 400 мм. Перед вакуумно-дуговым переплавом поверхность расходуемых электродов подвергают сплошной абразивной зачистке или обдирке на токарных станках.

Во время переплава осуществляют дополнительное охлаждение слитков гелием. Время переплава 90-180 мин. Скорость переплава составляет 3-3,5 кг/мин. После выдержки в вакууме в течение 15 мин печь вскрывается, слитки выгружают, и они охлаждаются на воздухе.

3. Ковка слитков ВДП стали по настоящему изобретению заключается в следующем.

Слитки стали после вакуумного дугового переплава размером ⊘ 400 мм обтачивают резцами или зачищаются абразивами до размера ⊘ 300 мм и передают на ковку на молоты.

Ковка исходных слитков на черновую (до обдирки) трубную заготовку размерами ⊘ 125 мм производится в два передела:

- ковка слитков на промежуточные квадратные заготовки размером 125-145 мм;

- ковка промежуточных квадратных заготовок на черновую трубную заготовку.

Нагрев слитков и заготовок осуществляют в методической печи до температуры (1160±20)°С в течение 14-16 ч.

При ковке удаляют головную и донную части слитка до получения слитка номинальной массой 1000 кг.

После воздушного охлаждения черновая заготовка сечением ⊘ 125 мм обтачивается на трубную ⊘ 90.

Из полученных заготовок известными методами изготавливают оболочки тепловыделяющих элементов, наружный диаметр которых выбран от 5,9 до 7,5 мм, толщина стенки от 0,25 до 0,55 мм.

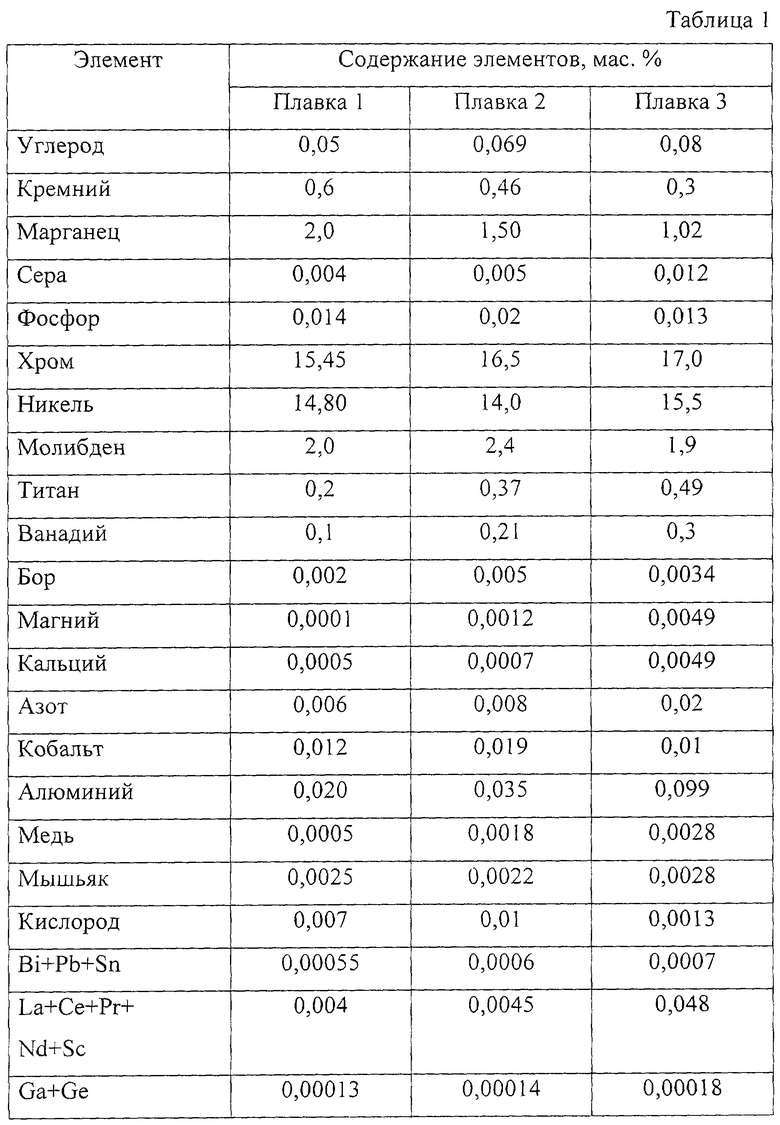

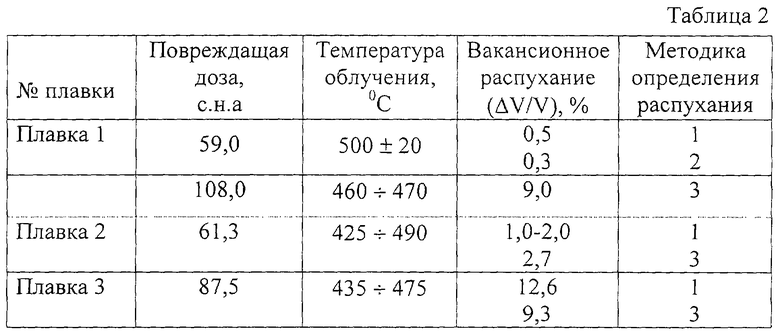

Составы плавок стали по настоящему изобретению приведены в табл.1.

Радиационные свойства образцов оболочек тепловыделяющих элементов, полученных из стали по настоящему изобретению приведены в табл.2.

Примечание к таблице 2:

- из стали состава плавки 1 изготовлены образцы оболочек тепловыделяющих элементов, наружный диаметр которых составляет 5,9 мм, а толщина стенки 0,3 мм;

- из стали состава плавки 2 изготовлены образцы оболочек тепловыделяющих элементов, наружный диаметр которых составляет 6,0 мм, а толщина стенки 0,35 мм;

- из стали состава плавки 3 изготовлены образцы оболочек тепловыделяющих элементов, наружный диаметр которых составляет 6,1 мм, а толщина стенки 0,25 мм;

- с.н.а. - смещение на атом - характеристика величины повреждающей дозы при нейтронном облучении (степень повреждаемости материала);

- плавка 1 облучалась в виде трубчатых образцов в так называемой материаловедческой сборке в реакторе БН-350 (59 с.н.а.) и реакторе БН-600(108с.н.а.);

- вакансионное распухание - отношение изменения объема материала после облучения (AV) к объему материала до облучения;

- методики определения вакансионного распухания:

1. Методика определения вакансионного распухания сталей электронно-микроскопическим методом: “The Structure of Fast-reactor Irradiated Solution-treated Type AISI 316 Steel”. P.J.Barton, B.L.Eyre, D.A.Stow. Journal of Nuclear Materials, №67 (1977), pp.181-197.

2. Методика определения плотности (распухания) методом гидростатического взвешивания: “Дистанционное определение плотности материалов и массы образцов”. Зарегистрирована в отраслевом каталоге методик под №240 и занесена в отраслевую базу данных по методикам под названием “БД МЕРИ”.

3. Методика и система для измерения геометрических параметров облученных твэлов. Паспорт АСК 139.00.ПС.

Таким образом, тепловыделяющий элемент ядерного реактора на быстрых нейтронах по настоящему изобретению обладает увеличенным сопротивлением распуханию (радиационной ползучести) в условиях эксплуатации в активной зоне ядерного реактора на быстрых нейтронах при сохранении других характеристик.

| название | год | авторы | номер документа |

|---|---|---|---|

| АУСТЕНИТНАЯ СТАЛЬ | 2003 |

|

RU2233906C1 |

| ОСОБОТОНКОСТЕННАЯ ТРУБА ИЗ АУСТЕНИТНОЙ БОРОСОДЕРЖАЩЕЙ СТАЛИ ДЛЯ ОБОЛОЧКИ ТВЭЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2420600C1 |

| АУСТЕНИТНАЯ СТАЛЬ | 1994 |

|

RU2068022C1 |

| ХРОМИСТАЯ РАДИАЦИОННОСТОЙКАЯ СТАЛЬ ДЛЯ ЯДЕРНЫХ РЕАКТОРОВ НА БЫСТРЫХ НЕЙТРОНАХ | 2002 |

|

RU2221894C1 |

| ТВЭЛ РЕАКТОРА НА БЫСТРЫХ НЕЙТРОНАХ СО СВИНЦОВЫМ ТЕПЛОНОСИТЕЛЕМ (ВАРИАНТЫ) | 2005 |

|

RU2302044C1 |

| ХРОМИСТАЯ РАДИАЦИОННОСТОЙКАЯ СТАЛЬ ДЛЯ ЯДЕРНЫХ РЕАКТОРОВ НА БЫСТРЫХ НЕЙТРОНАХ | 2007 |

|

RU2360993C1 |

| Металлокерамический сплав на основе урана | 2021 |

|

RU2763048C1 |

| ТВЭЛ РЕАКТОРА НА БЫСТРЫХ НЕЙТРОНАХ (ВАРИАНТЫ) И ОБОЛОЧКА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2262753C2 |

| КОРРОЗИОННО-СТОЙКАЯ ЛЕГИРОВАННАЯ НЕЙТРОННО-ПОГЛОЩАЮЩАЯ СТАЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ ШЕСТИГРАННЫХ ЧЕХЛОВЫХ ТРУБ ДЛЯ УПЛОТНЕННОГО ХРАНЕНИЯ В БАССЕЙНАХ ВЫДЕРЖКИ И ТРАНСПОРТИРОВКИ ЯДЕРНОГО ТОПЛИВА | 2013 |

|

RU2519064C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ АКТИВНОЙ ЗОНЫ ВОДО-ВОДЯНОГО РЕАКТОРА НА МЕДЛЕННЫХ НЕЙТРОНАХ ИЗ МАЛОАКТИВИРУЕМОЙ ФЕРРИТНО-МАРТЕНСИТНОЙ СТАЛИ | 2009 |

|

RU2412255C1 |

Изобретение относится к ядерной технике, в частности к конструкциям тепловыделяющих элементов для реакторов на быстрых нейтронах с жидкометаллическим теплоносителем. Наружный диаметр оболочки выбран от 5,9 мм до 7,5 мм, толщина стенки оболочки выбрана следующего состава, мас.%: углерод 0,05-0,08, кремний 0,3-0,6, марганец 1,0-2,0, сера не более 0,012, фосфор не более 0,02, хром 15,5-17,0, никель 14,0-15,5, молибден 1,9-2,5, титан 0,2-0,5, ванадий 0,1-0,3, бор 0,002-0,005, азот не более 0,02, кобальт не более 0,02, алюминий не более 0,01, магний 0,0001-0,005, кальций 0,0005-0,005, железо остальное, при этом отношение содержания титана к содержанию углерода составляет не менее 4. В результате при радиационном облучении снижается формоизменение оболочек тепловыделяющих элементов за счет повышения сопротивляемости распуханию при одновременном сохранении механических свойств и коррозионной стойкости в условиях повышенных температур, а также при сохранении технологичности. 1 з.п. ф-лы, 2 табл., 1 ил.

| US 4587091 А, 06.05.1986 | |||

| СТАЛЬ | 1990 |

|

SU1807735A1 |

| АУСТЕНИТНАЯ СТАЛЬ | 1994 |

|

RU2068022C1 |

| АУСТЕНИТНЫЙ ЖЕЛЕЗОХРОМОНИКЕЛЕВЫЙ СПЛАВ ДЛЯ ПРУЖИННЫХ ЭЛЕМЕНТОВ АТОМНЫХ РЕАКТОРОВ | 1997 |

|

RU2124065C1 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1993 |

|

RU2039121C1 |

| US 3301668 А, 31.01.1967 | |||

| 1972 |

|

SU416313A1 | |

| БЕСКОРОВАЙНЫЙ Н.М | |||

| Конструкционные материалы ядерных реакторов | |||

| - М.: Энергоатомиздат, 1995, с.246-452. | |||

Авторы

Даты

2004-11-27—Публикация

2003-04-03—Подача