Изобретение относится к атомной технике, а именно к конструкционным материалам для внутренних конструкций ядерных реакторов на быстрых нейтронах, в частности, для чехлов тепловыделяющих сборок (ТВС), деталей стержней и чехлов гильз системы управления и защиты нейтронных источников (СУЗ), оболочек тепловыделяющих элементов (твэлов) и комплектующих деталей к ним.

Для обеспечения высоких экономических показателей за счет повышения выгорания ядерного топлива в ТВС при безопасной эксплуатации и оптимизированных технологических операциях загрузки-выгрузки реактора на быстрых нейтронах к хромистым сталям, работающим в зоне реактора, предъявляются жесткие требования по радиационной стойкости, в том числе, сопротивляемости формоизменению вследствие радиационного распухания, радиационной и термической ползучести и сохранению деформационной способности - стойкости к низкотемпературному радиационному охрупчиванию (НТРО), которое проявляется в значительном повышении температуры хрупко-вязкого перехода.

Известна хромистая сталь марки F17, которая была облучена повреждающей нейтронной дозой 62 сна (смещений на атом) в реакторе PFENIX в виде чехла тепловыделяющей сборки [1]. Сталь имеет следующий состав, мас.%:

Углерод - 0,056

Кремний - 0,35-0,5

Марганец - 0,36

Хром - 17,27

Молибден - <0,02

Сера - ≤0,003

Азот - 0,17

Железо - Остальное

Недостатками стали являются ее низкая длительная прочность σ

Наиболее близкой к предложенной стали по составу ингредиентов и назначению является сталь 05Х12Н2М, разработанная в России для чехлов ТВС реакторов на быстрых нейтронах (ТУ 14-1-2761-79), содержащая, мас.%:

Углерод - 0,02-0,055

Кремний - 0,10-0,20

Марганец - 0,30-0,60

Хром - 11,0-12,5

Никель - 1,0-2,0

Молибден - 0,6-1,0

Сера - ≤0,015

Фосфор - ≤0,015

Азот - 0,01-0,02

Железо - Остальное

Достоинством указанной стали является высокое сопротивление радиационному распуханию. Опыт эксплуатации реактора БН-600 с чехлами ТВС и чехлами гильз СУЗ из стали 05Х12 Н2М показал, что ее использование позволяет достичь выгорание топлива до 9,4% т.а., повреждающая доза 67,7 сна. Однако чехлы при этом имеют значительное формоизменение за счет радиационной и термической ползучести, обусловленной низкими значениями длительной прочности стали в исходном (необлученном) состоянии. Эти показатели близки к проектному выгоранию топлива 10% т.а., повреждающая доза 75 сна.

Техническая задача изобретения состоит в создании хромистой стали, обладающей более высоким сопротивлением формоизменению и хрупкому разрушению при сохранении высокого уровня прочностных свойств в условиях нейтронного облучения по сравнению с известными сталями. Применение заявляемых сталей позволит обеспечить эксплуатационную надежность и безопасность реактора, а также повысить ресурс работы изделий до повреждающих доз 130-180 сна.

Поставленная техническая задача по первому варианту изобретения достигается тем, что в состав известной хромистой стали, содержащей углерод, кремний, марганец, хром, никель, молибден, железо и сопутствующие примеси, в частности серу, фосфор, азот, дополнительно введены ванадий, ниобий, кальций и бор при следующем соотношении компонентов, мас.%:

Углерод - 0,09-0,15

Кремний - 0,25-0,50

Марганец - 0,20-1,0

Хром - 11,0-13,50

Никель - 0,05-0,30

Молибден - 1,4-2,0

Ванадий - 0,10-0,30

Ниобий - 0,15-0,50

Бор - 0,004-0,015

Кальций - 0,001-0,05

Железо - Остальное

Введение в сталь ванадия, ниобия, кальция и бора в указанных выше соотношениях способствует комплексному упрочнению твердого раствора стабильными карбидами, дисперсными карбонитридами и карбонитроборидами. Кальций, очищая границы зерен от сопутствующих вредных примесей (сера, фосфор), сегрегация которых приводит к ослаблению межатомного сцепления на границах зерен, способствует большой растворимости бора на границах зерен и лучшему усвоению бора в металле, что, в сочетании с карбидным упрочнением, обеспечивает высокую длительную прочность и сопротивление ползучести при температурах эксплуатации.

В частном варианте выполнения изобретения (п.2 формулы изобретения) введение циркония в количестве от 0,10 до 0,20 способствует увеличению времени до разрушения примерно на 20% при температурах 650-700oС за счет образования тонкодисперсных термически стабильных нитридов циркония.

В другом варианте выполнения изобретения (п.3 формулы изобретения) регламентированное содержание азота в пределах не более 0,07 мас.% является оптимальным по характеристикам длительной прочности, при этом пластичность и вязкость остаются достаточно высокими.

В другом варианте выполнения изобретения (п.4 формулы изобретения) суммарное содержание углерода и азота в пределах от 0,15 до 0,20 мас.% обусловлено оптимальной скоростью образования карбидов и карбонитридов карбидообразующих элементов и их количеством, т.к. увеличение суммарного содержания углерода и азота вызывает более интенсивное перераспределение легирующих элементов между твердым раствором и карбидной (карбонитридной) фазами, что обусловливает снижение жаропрочности. Регламентированное суммарное содержание углерода и азота создает условия, при которых с течением времени эксплуатации в реакторе характеристики длительной прочности стали не снижаются.

В другом варианте выполнения изобретения (п.5 формулы изобретения) содержание серы не более 0,015 мас.%, а фосфора не более 0,025 мас.%, что необходимо для повышения чистоты границ зерен (ограничения количества сульфидов) и уменьшения анизотропии свойств деформированного металла для повышения его пластических свойств.

В другом варианте выполнения изобретения (п.6 формулы изобретения) суммарное содержание бора и фосфора не превышает 0,030 мас.%, что необходимо для обеспечения технологичности при сварке.

В другом варианте выполнения изобретения (п.7 формулы изобретения) отношение суммарного содержания ванадия, ниобия и циркония к суммарному содержанию углерода и азота составляет от 2 до 6, что надежно обеспечивает структурно-фазовую стабильность твердого раствора, обеспечивая оптимальное сочетание длительной прочности и вязкости.

Поставленная техническая задача по второму варианту изобретения (п.8 формулы изобретения) достигается тем, что в известную хромистую сталь, содержащую углерод, кремний, марганец, хром, никель, молибден, железо и сопутствующие примеси, в частности серу, фосфор, азот, дополнительно введены ванадий, ниобий, кальций, бор и цирконий при следующем соотношении компонентов, мас.%:

Углерод - 0,09-0,15

Кремний - 0,25-0,50

Марганец - 0,20-1,0

Хром - 11,0-13,50

Никель - 0,05-0,30

Молибден - 1,4-2,0

Ванадий - 0,10-0,30

Ниобий - 0,15-0,50

Бор - 0,004-0,015

Кальций - 0,001-0,05

Цирконий - 0,10-0,20

Железо - Остальное

Введение в сталь ванадия, ниобия, кальция, бора и циркония обеспечивает получение стали более чистой по неметаллическим включениям и способствует образованию термически устойчивого твердорастворного упрочнения высокодисперсными карбидами, нитридами, боридами и их карбонитридами и карбонитроборидами, что обусловливает повышение характеристик длительной прочности без снижения вязкости стали.

Получение заявляемой стали проведено следующим образом.

В металлургических открытых электродуговых (ОД) или вакуумно-индукционных (ВИ) печах с последующим электрошлаковым переплавом (ЭШП) были получены слитки весом 500 кг. Полученные слитки подвергались обработке давлением на промышленном кузнечно-прессовом и прокатном оборудовании для получения трубных заготовок ⊘ 60/150 мм, из которых изготавливались шестигранные и оболочечные трубы. Эти изделия из заявляемой и известной сталей в составе ТВС и СУЗ облучались в реакторах на быстрых нейтронах до выгорания ядерного топлива примерно 10% т.а. Образцы, вырезанные из этих изделий (до и после облучения), подвергались испытаниям на длительную прочность, вязкость (склонность к НТРО). Испытания на жаропрочность плоских образцов проводились по ГОСТ 10145-81 [5], а трубчатых - на установке УДППТ-500/800-15 [6]. Температура хрупко-вязкого перехода (Тхр.) определялась при испытаниях на копре типа КМ-5М, модернизированном для дистанционных испытаний [7]. По формоизменению изделий под действием нейтронного облучения оценены характеристики радиационного распухания, радиационной и термической ползучести заявляемой и известной сталей.

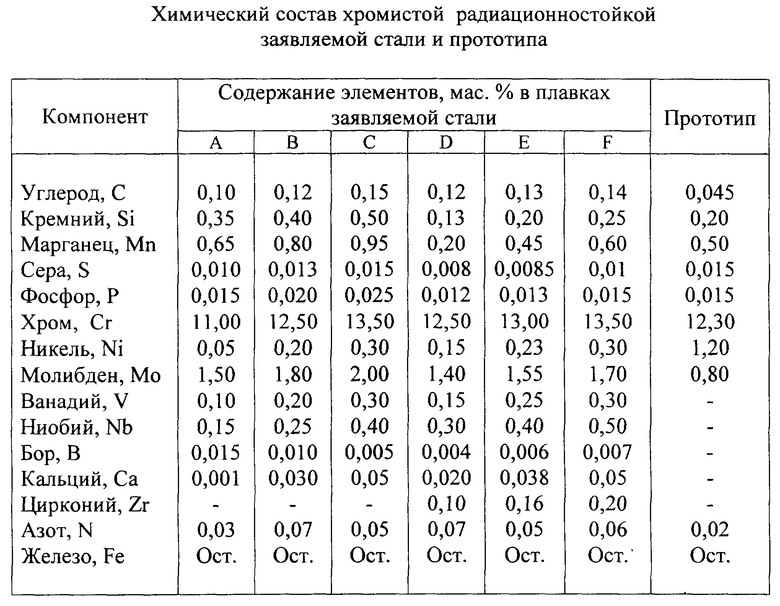

Химический состав исследованных и заявляемой и известной сталей приведен в таблице, результаты вышеперечисленных испытаний представлены на фиг.1-6.

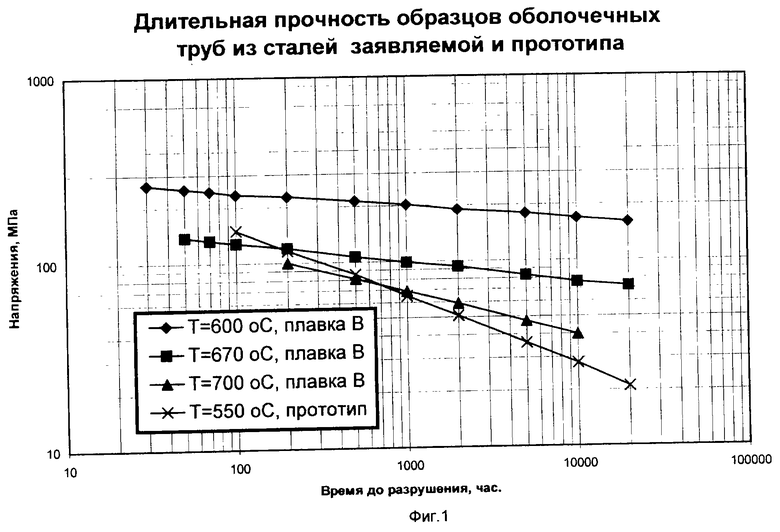

На фиг. 1 представлены результаты испытаний на длительную прочность образцов оболочечных труб из сталей заявляемой и прототипа.

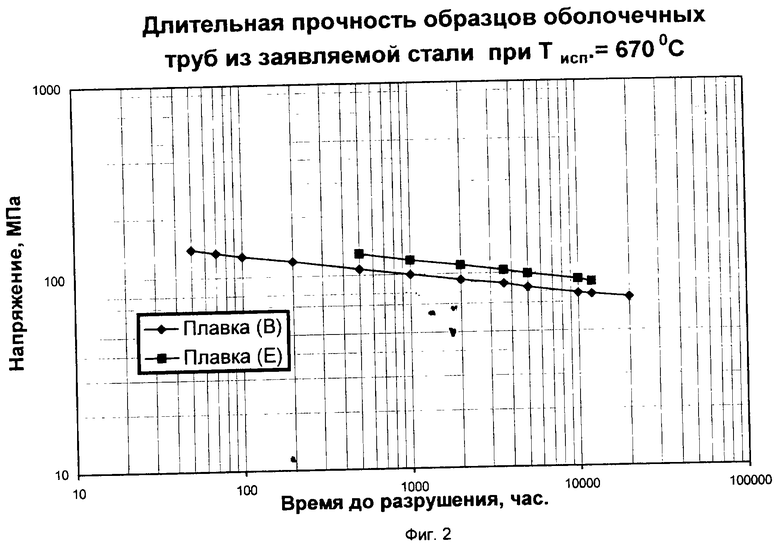

На фиг. 2 представлены результаты испытаний на длительную прочность образцов оболочечных труб из заявляемых сталей (пл. В, пл. Е (см. табл.).

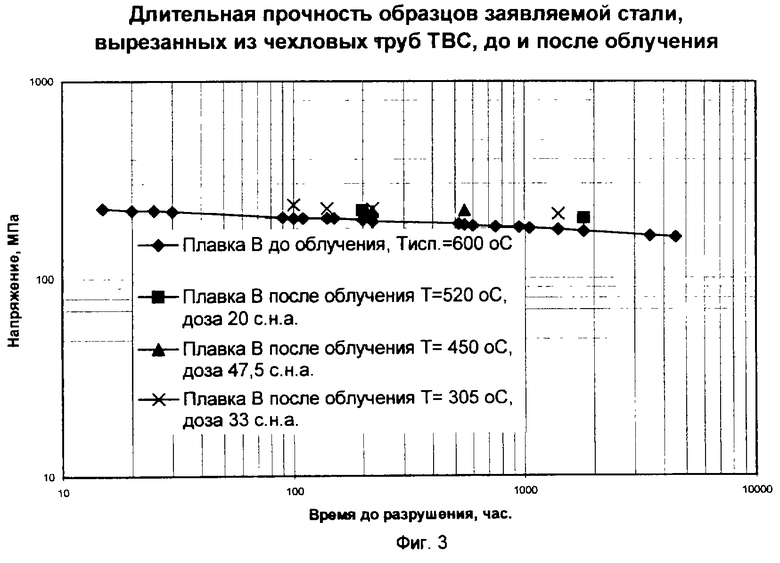

На фиг. 3 представлены результаты испытаний образцов заявляемой стали, вырезанных из чехловых труб ТВС, до и после облучения.

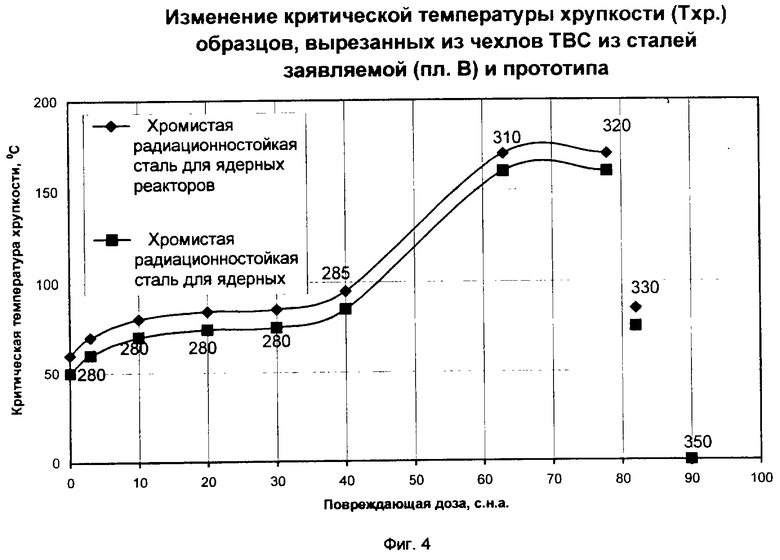

На фиг.4 показано влияние температуры облучения на изменение критической температуры хрупкости (Т хр.) образцов, вырезанных из чехлов ТВС, из сталей заявляемой (пл. В) и прототипа.

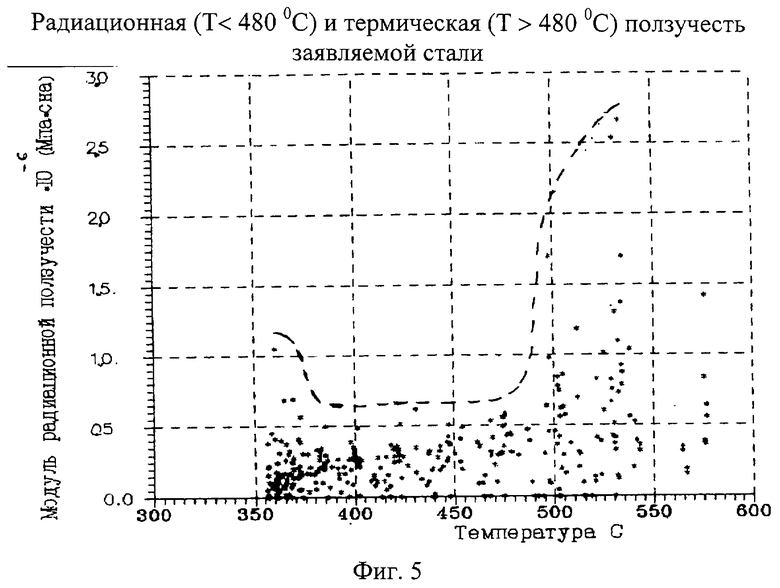

На фиг.5 показаны радиационная (Т <480oС) и термическая (Т > 480oС) ползучесть заявляемой стали.

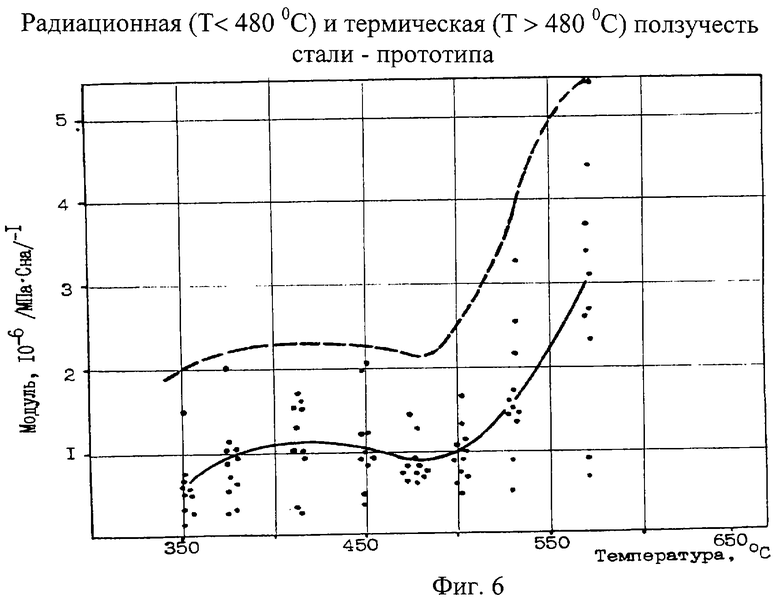

На фиг.6 показаны радиационная (Т <480oС) и термическая (Т > 480oС) ползучесть стали - прототипа.

Из полученных результатов испытаний (см. фиг.1-6) следует:

- длительная прочность заявляемой стали превосходит длительную прочность стали-прототипа (см. фиг.1);

- длительная прочность заявляемой стали с содержанием циркония от 0,10 до 0,20 мас. % и не более 0,07 мас.% азота примерно на 20% выше длительной прочности заявляемой стали без регламентированного содержания этих элементов (см. фиг.2);

- длительная прочность заявляемой стали не снижается под действием облучения (см. фиг.3);

- критическая температура хрупкости заявляемой стали не хуже, чем у стали-прототипа и составляет +170oС, что значительно ниже температуры (+250oС) перегрузки - выгрузки ТВС по технологическому тракту реактора (см. фиг.4);

- под действием облучения формоизменение изделий из заявляемой стали существенно меньше, что обусловлено в 4 раза меньшей радиационной (Т < 480oС) и в 2 раза меньшей термической (Т > 480oС) ползучестью, чем у стали-прототипа (см. фиг.5 и 6).

Таким образом, приведенные данные показывают, что использование предложенной стали обеспечивает повышение надежности и безопасности эксплуатации реакторов на быстрых нейтронах наряду с достижением выгорания ядерного топлива в ТВС от 10 до 15% т.а. При этом также обеспечиваются увеличение длительности эксплуатации органов СУЗ от 260 до 700 эфф. сут. за счет повышения сопротивления формоизменению изделий при сохранении высокого уровня прочностных и пластических свойств.

Использованные источники информации

1. SEMINAIRE FRANCO-SOVIENIQUE SUR LES MATERIAUX DE GAINAGE AVANCES. MOSCOU du Septembre 1985 au Octobre, 1985. FRAG1LISATION DUN ACIER FERRITIQUE A F 17% Cr IRRADIE DE 390 A 540oС DANS PFENIX. G.Allegraud, J.L.Boyer, R.Cauvin, A.Daniel, A.Grivaud.

2. SEMINAIRE SUR LES MATERIAUX DE GAINAGE NOUVEAUX. MOSCOU du 19/03/1983.

ACIERS A STRUCTURE CUBIQUE CENTREE POUR LE GAINAGE OU LES TUBES HEXAGONAUX. J.M.Dupouy, J.Laniesse, J.H.Sagot.

3. SEMINAIRE FRANCO-SOVIENIQUE, MOSCOU, 15-22 Mars 1988.COMPORTEMENT MECANIQUE DES ACIERS FERRITIQUES - MARTENSITIQUES IRRADIES DANS PHENIX, INTRODUCTION A L'lRRADIATION ICONE. J.L. Seran.

4. SPECIALIST MEETING ON CLADDING AND WRAPPER MATERIALS 90bninsk June 1992). TENSILE AND CHARPY PROPERTIES OF FERRITIC -MARTENSITIC WRAPPER STEELS IRRADIATED IN PHENIX. V.Levi, A.Fissolo, P.Dubuisson.

5. ГОСТ 10145-8. Металлы. Метод испытания на длительную прочность.

6. Свидетельство на полезную модель 20792 от 27.11.2001 г. "Устройство для испытаний механических свойств труб".

7. Авторское свидетельство 268115 от 04.01.1988 г. "Дистанционная установка для оценки сопротивления хрупкому разрушению образцов материалов".

| название | год | авторы | номер документа |

|---|---|---|---|

| ХРОМИСТАЯ РАДИАЦИОННОСТОЙКАЯ СТАЛЬ ДЛЯ ЯДЕРНЫХ РЕАКТОРОВ НА БЫСТРЫХ НЕЙТРОНАХ | 2007 |

|

RU2360993C1 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2001 |

|

RU2211878C2 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2515716C1 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННО СТОЙКАЯ СТАЛЬ | 2007 |

|

RU2360992C1 |

| ТВЭЛ РЕАКТОРА НА БЫСТРЫХ НЕЙТРОНАХ (ВАРИАНТЫ) И ОБОЛОЧКА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2262753C2 |

| БРИДИНГОВЫЙ ЭЛЕМЕНТ ДЛЯ ТЕРМОЯДЕРНОГО РЕАКТОРА СИНТЕЗА | 2004 |

|

RU2267173C1 |

| ЖАРОПРОЧНАЯ РАДИАЦИОННО-СТОЙКАЯ СТАЛЬ | 2001 |

|

RU2218445C2 |

| ОСОБОТОНКОСТЕННАЯ ТРУБА ИЗ АУСТЕНИТНОЙ БОРОСОДЕРЖАЩЕЙ СТАЛИ ДЛЯ ОБОЛОЧКИ ТВЭЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2420600C1 |

| МАЛОАКТИВИРУЕМАЯ КОРРОЗИОННО-СТОЙКАЯ И РАДИАЦИОННО СТОЙКАЯ ХРОМИСТАЯ СТАЛЬ | 2006 |

|

RU2325459C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ АКТИВНОЙ ЗОНЫ ВОДО-ВОДЯНОГО РЕАКТОРА НА МЕДЛЕННЫХ НЕЙТРОНАХ ИЗ МАЛОАКТИВИРУЕМОЙ ФЕРРИТНО-МАРТЕНСИТНОЙ СТАЛИ | 2009 |

|

RU2412255C1 |

Изобретение относится к металлургии, а именно к разработке радиационностойкой стали, используемой для изготовления чехлов тепловыделяющих сборок ядерных реакторов на быстрых нейтронах, чехлов гильз системы управления и защиты нейтронных источников (СУЗ), оболочек тепловыделяющих элементов и комплектующих деталей к ним. Предложена хромистая радиационностойкая сталь для ядерных реакторов на быстрых нейтронах, содержащая компоненты в следующем соотношении, мас.%: углерод 0,09-0,15; кремний 0,25-0,50; марганец 0,20-1,0; хром 11,0-13,5; никель 0,05-0,30; молибден 1,4-2,0; ванадий 0,10-0,30; ниобий 0,15-0,50; бор 0,004-0,015; кальций 0,001-0,05; железо и сопутствующие примеси остальное. Сталь дополнительно может содержать, мас.%: цирконий 0,10-0,20; азот не более 0,07; сера не более 0,015; фосфор не более 0,025. При этом суммарное содержание углерода и азота составляет 0,15-0,20 мас.%, суммарное содержание бора и фосфора не превышает 0,030 мас.%, а отношение суммарного содержания ванадия, ниобия и циркония к суммарному содержанию углерода и азота составляет от 2 до 6. Техническим результатом изобретения является повышение надежности и безопасности эксплуатации реакторов на быстрых нейтронах с достижением выгорания ядерного топлива от 10 до 15% т.а., при увеличении длительности эксплуатации СУЗ от 260 до 700 эфф. сут. за счет повышения сопротивления формоизменению изделий при сохранении высокого уровня прочности и пластичности. 2 с. и 6 з.п. ф-лы, 1 табл., 6 табл.

Углерод 0,09 - 0,15

Кремний 0,25 - 0,50

Марганец 0,20 - 1,0

Хром 11,0 - 13,5

Никель 0,05 - 0,30

Молибден 1,4 - 2,0

Ванадий 0,10 - 0,30

Ниобий 0,15 - 0,50

Бор 0,004 - 0,015

Кальций 0,001 - 0,05

Железо и сопутствующие примеси Остальное

Углерод 0,09 - 0,15

Кремний 0,25 - 0,50

Марганец 0,20 - 1,0

Хром 11,0 - 13,5

Никель 0,05 - 0,30

Молибден 1,4 - 2,0

Ванадий 0,10 - 0,30

Ниобий 0,15 - 0,50

Бор 0,004 - 0,015

Кальций 0,001 - 0,05

Цирконий 0,10 - 0,20

Железо и сопутствующие примеси Остальное

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| - ЦНИИЧМ, № гос | |||

| ЛИНЕЙКА ДЛЯ ПРОВЕДЕНИЯ ПАРАЛЛЕЛЬНЫХ ПРЯМЫХ НА ЗАДАННОМ РАССТОЯНИИ К ЧЕРТЕЖНОМУ ПРИБОРУ | 0 |

|

SU201150A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| и др | |||

| Конструкционные материалы ядерных реакторов | |||

| - М.: Энергоатомиздат, 1995, с.334, табл.6 и 17 | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Слип на балластном основании | 1949 |

|

SU78440A1 |

| Устройство для разрезания лентышпОНА HA лиСТы | 1979 |

|

SU844312A1 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ СТАЛЬ | 1991 |

|

RU2033461C1 |

Авторы

Даты

2004-01-20—Публикация

2002-05-23—Подача