Изобретение относится к атомной технике, а именно к изготовлению оболочек тепловыделяющих элементов реакторов на быстрых нейтронах из радиационно-стойкой стали, и может быть использовано как способ в горячем и холодном переделах трубных заготовок при изготовлении труб для элементов активной зоны.

При работе в активной зоне быстрых реакторов конструкционные материалы подвергаются интенсивному радиационному повреждению, что и определяет ресурс работы ТВС. Применение более радиационно-стойких материалов позволит увеличить ресурс работы элементов активной зоны (повышение выгорания топлива), что, в свою очередь, приводит к улучшению технико-экономических показателей быстрых реакторов.

К материалам, работающим в активной зоне реактора на быстрых нейтронах, предъявляются жесткие требования по сопротивляемости распуханию, взаимодействию оболочек тепловыделяющих элементов с продуктами деления ядерного топлива, охрупчиванию при длительном и интенсивном радиационном повреждении, коррозионной стойкости в натрии. К таким материалам предъявляются также повышенные требования высокой пластичности, длительной прочности, низкой скорости ползучести при температуре до (700-850)°С (в области горячих пятен на внутренней поверхности оболочки тепловыделяющего элемента), хорошей сопротивляемости малоцикловой усталости и термическим ударам, связанным с изменением условий охлаждения, структурно-фазовой стабильности.

В наибольшей степени данным требованиям при использовании в качестве конструкционного материала для оболочек тепловыделяющих элементов реакторов на быстрых нейтронах отвечают аустенитные хромоникелевые стали, которые получили наибольшее распространение в ядерной технике.

Известна аустенитная хромоникелевая сталь, содержащая микродобавки бора в количествах (0,002-0,008) мас.%, применяемая для оболочек тепловыделяющих элементов, позволяющая достичь выгорание 10% т.а. и повреждающие дозы до 75-80 смещений на атом [ЕР №0121630, МПК С22С 38/58, 1984], способ изготовления оболочки не указан. Сталь имеет следующий состав, мас.%:

Недостатком стали является недостаточная сопротивляемость распуханию по критерию предельно допустимого формоизменения при повреждающих дозах свыше 90 смещений на атом, что не позволяет осуществить более глубокие выгорания топлива и повысить технико-экономические показатели реакторов на быстрых нейтронах.

Известна также аустенитная сталь, содержащая микродобавки бора в количествах 0,002-0,005 мас.%, применяемая для оболочек тепловыделяющих элементов, позволяющая достичь выгорание 11-11,5 % т. а. и повреждающие дозы до 92 смещения на атом [патент РФ №2233906, МПК С22С38/58, 2003], способ изготовления оболочки не указан.

Сталь имеет следующий состав, мас.%:

Недостатком данной стали является недостаточная сопротивляемость распуханию по критерию предельно допустимого формоизменения при повреждающих дозах свыше 92 смещений на атом, что не позволяет осуществить более высокие выгорания топлива (более 11,5-12,0% т.а.).

Известна также для оболочек тепловыделяющих элементов быстрых реакторов аустенитная хромоникелевая сталь ЭП172, химический состав которой приведен в технических условиях ТУ 14-1-3723-84, мас.%:

Опыт эксплуатации реактора БН - 600 с оболочками тепловыделяющих элементов из стали ЭП172 показал, что ее использование позволяет достичь выгорание до ≈11,5 % т.а. (повреждающая доза ≈ 85 смещений на атом) без потери герметичности твэла, но при этом оболочки имеют формоизменение больше предельно допустимого. Способ изготовления оболочки не указан.

Известна аустенитная сталь ЭК164 для оболочек тепловыделяющих элементов реакторов на быстрых нейтронах, позволяющая достичь выгорание топлива выше 11-12,0% т.а. и повреждающие дозы 95-100 смещений на атом [патент РФ №2068022, МПК С22С 38/58, 1996].

Сталь имеет следующий состав, мас.%:

Повышение сопротивлению распуханию у данной стали достигается тем, что в ее состав совместно введены 3 карбидообразующих элемента (титан, ниобий и ванадий), микродобавки бора, повышено содержание никеля, повышено и регламентировано содержание фосфора.

Целью изобретения является повышение характеристик длительной прочности и сопротивляемости формоизменению (распуханию) оболочек тепловыделяющих элементов из боросодержащей хромоникелевой стали ЭК 164 при выгораниях свыше 12% и повреждающих дозах свыше 100-110 смещений на атом за счет обеспечения повышения содержания бора в твердом растворе и более гомогенного его распределения.

Распухание аустенитных хромоникелевых сталей определяется многими факторами, в том числе степенью легированности твердого раствора такими элементами, как бор, углерод и другие, определяемой, в свою очередь, температурой обработки на твердый раствор.

Сталь ЭК164, как и другие боросодержащие стали, склонна к дендритной ликвации, что соответственно приводит к неравномерности распределения бора в структуре стали.

Известен способ термической обработки нержавеющей сталей аустенитного класса типа 18 Cr - 10 Ni, содержащих бор, заключающийся в нагреве до температур не менее 1200°С с целью перевода углерода в твердый раствор и охлаждении со скоростью, обеспечивающей фиксацию углерода в аустените. Далее проводится отпуск в интервале температур 600-800°С, что приводит к дисперсионному твердению стали [заявка Франции №2175526, C21D 7/00, 1973].

Недостатком известного способа является то, что при последующем отпуске происходит выделение избыточных фаз, что вызывает обеднение твердого раствора (аустенита) по углероду и бору. Это приводит, в свою очередь, к снижению радиационной стойкости аустенитной стали и, в частности, к снижению сопротивляемости распуханию, сопровождающемуся изменением формы и увеличением объема изделия в процессе его эксплуатации в условиях быстрого реактора.

Также известен способ производства труб из аустенитной нержавеющей стали, не содержащей в свое составе бор, заключающийся в нагреве при температурах 1050-1300°С, охлаждению с регламентированной скоростью 0,25°С/сек и дальнейшей ступенчатой деформацией при 500°С [заявка ЕПВ №1342807, МПК, C21D 8/10, 2003].

Сталь имеет следующий состав, мас.%:

Недостатком известного способа является то, что он применим к сталям, в составе которых не содержатся микродобавки бора.

Наиболее близким по технической сущности является способ термомеханической обработки хромоникелевой боросодержащей стали ЭК 164, включающий циклы нагревов под горячую деформацию при температурах 1100-1160°С в течение 4-8 часов, горячую деформацию слитка, промежуточных заготовок (технологические инструкции по кузнечному производству № ТИ 131-К1-2002 и прокате на станах № ТИ 131-П3-01-2000 г. ОАО «Металлургического завода «Электросталь»), циклы холодной деформации трубной заготовки, передельных труб с последующими термообработками при температурах 1010-1060°С и заключительной холодной деформацией на ~20% на готовом размере особотонкостенной оболочечной трубы (технологическая инструкция на термообработку №25250.00018 ОАО «МСЗ»).

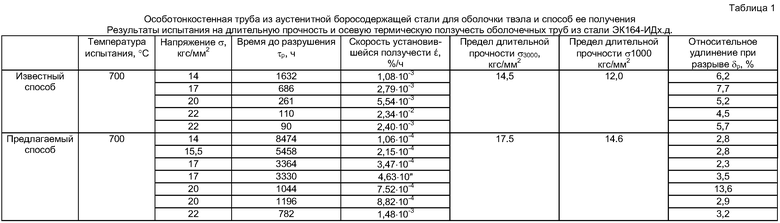

Распределение бора в структуре при этом неравномерно, содержание бора в твердом растворе металла трубной заготовки на размере ⌀ 65 мм составляет 5-10 ppm (5÷10×10-4 мас.%) [см. авторадиограмму распределения бора на фиг.1а]. При последующем трубном переделе, включающем многоразовую холодную деформацию и термическую обработку на твердый раствор при температурах 1000-1040°С, сохраняется неравномерность распределения бора, содержание его в твердом растворе несколько возрастает и в готовых аустенизированных при 1050-1060°С трубах составляет 10-20 ppm (см. авторадиограмму распределения бора на фиг.1б).

Таким образом, указанный способ обработки не позволяет равномерно распределять бор в структуре стали ЭК 164, существенно повышать его содержание в твердом растворе и соответственно повышать характеристики длительной прочности, ползучести и сопротивляемость распуханию.

Целью изобретения является повышение характеристик длительной прочности и сопротивляемость распуханию оболочек тепловыделяющих элементов из стали ЭК 164 при облучении быстрыми нейтронами за счет более гомогенного распределения бора в структуре стали и обогащения им твердого раствора.

Техническим результатом изобретения является повышение длительной прочности, снижение скорости ползучести и снижение формоизменения оболочек тепловыделяющих элементов при радиационном облучении за счет повышения сопротивляемости распуханию при одновременном сохранении на высоком уровне технологичности, свариваемости и других характеристик.

Для достижения технического результата особотонкостенная труба из стали содержит компоненты при их следующем соотношении, мас.%: углерод 0,05-0,09; кремний 0,3-0,6; марганец 1,0-2,0; сера не более 0,010; фосфор 0,010-0,025; хром 15,0-16,5; никель 18,0-25,0; молибден 1,9-2,5; титан 0,25-0,45; ниобий 0,1-0,4; ванадий 0,1-0,15; бор 0,001-0,005; церий 0,15 расчетное; железо остальное, причем при 700°С при одноосном осевом растяжении она имеет предел длительной прочности 14,0-15,0 кг/мм2 при времени испытания 10000 часов и скорость установившейся ползучести при напряжении 14 кг/мм2, равную (1,0-1,1)×10-4 %/ч.

Для достижения технического результата способ получения особотонкостенной трубы для оболочки тепловыделяющего элемента реактора на быстрых нейтронах из аустенитной боросодержащей стали, содержащей компоненты при их следующем соотношении, мас.%: углерод 0,05-0,09; кремний 0,3-0,6; марганец 1,0-2,0; сера не более 0,010; фосфор 0,010-0,025; хром 15,0-16,5; никель 18,0-25,0; молибден 1,9-2,5; титан 0,25-0,45; ниобий 0,1-0,4; ванадий 0,1-0,15; бор 0,001-0,005; церий 0,15 расчетное; железо остальное, включает циклы нагрева и горячей деформации слитка, трубной заготовки и холодной деформации передельной заготовки с последующими термообработками и заключительной холодной деформацией, причем перед проведением горячей деформации на слитке и в процессе трубного передела проводят гомогенизирующий отжиг при температуре на 40-110°С ниже температуры образования боридной эвтектики, но выше температуры, при которой содержание бора в твердом растворе не менее 20 ppm (20×10-4 мас.%.).

В частном варианте температуру гомогенизирующего нагрева слитка и передельных заготовок труб из аустенитной боросодержащей стали задают в интервале 1180-1250°С.

Поставленная цель достигается тем, что перед проведением горячей деформации на стадии изготовления трубной заготовки (слиток, заготовка промежуточного размера) и на стадии изготовления особотонкостенной трубы многоразовой холодной деформацией проводят гомогенизацию при температурах на 40-110°С ниже температуры начала образования боридной эвтектики, но выше температуры, при которой содержание бора в твердом растворе составляет ≤20 ppm.

Сущность способа заключается в том, что авторами найдены температурные условия, которые обеспечили равномерное распределение бора и значительное обогащение им твердого раствора аустенитной стали боросодержащей стали ЭК164, необходимые для повышения характеристик длительной прочности и радиационной стойкости изделий, работающих в условиях активной зоны атомного реактора на быстрых нейтронах.

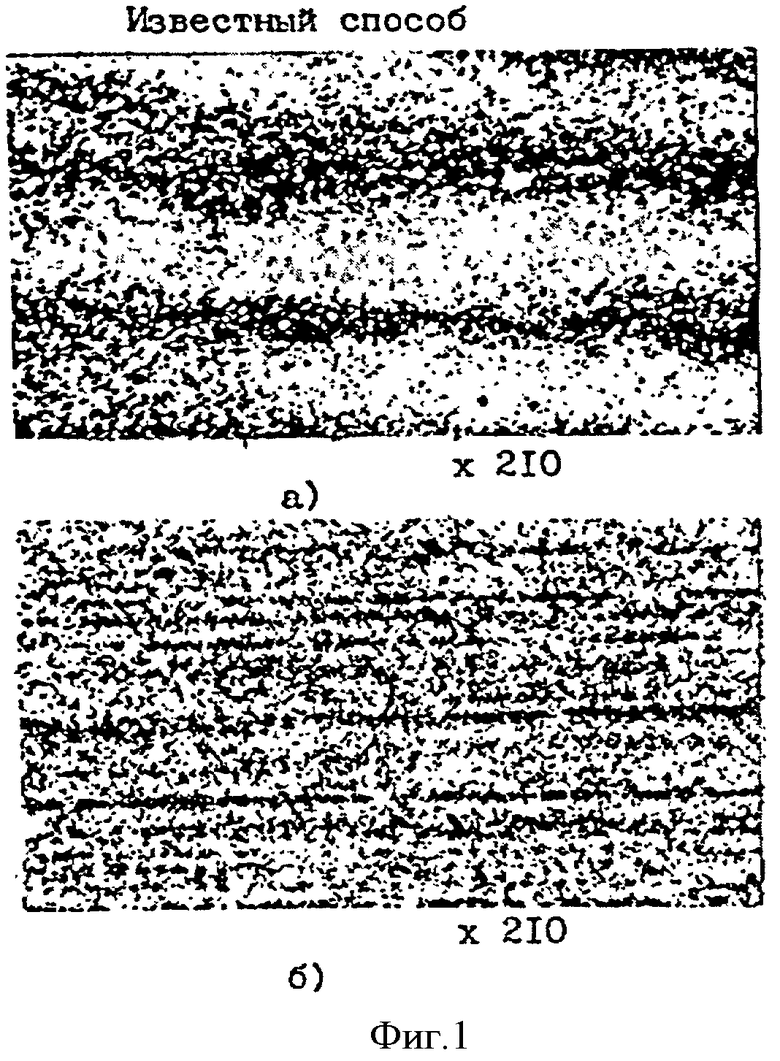

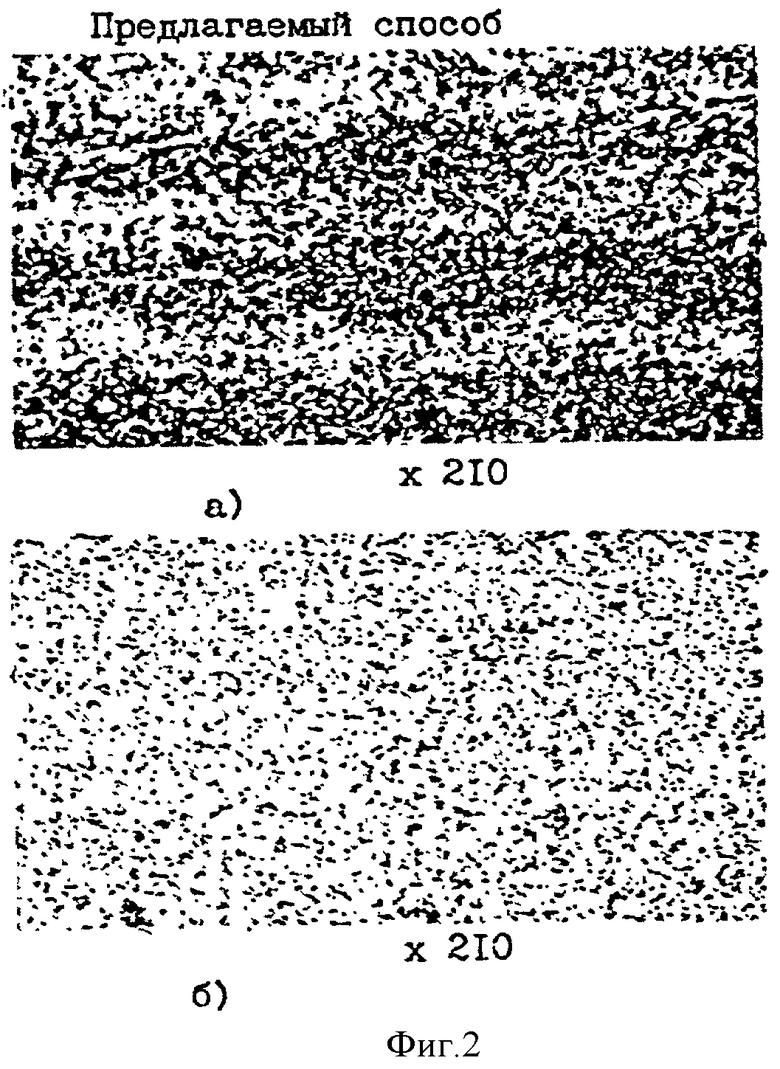

При температурах отжига 1050-1160°С распределение бора в структуре стали ЭК164 неравномерное, наблюдается строчечный характер его распределения, а содержание бора в твердом растворе составляет 5-10 ppm (5÷10×10-4 мас.%) Нагрев слитка или трубной заготовки выше 1250°С для указанной стали недопустим в связи с возможностью образования боридной эвтектики по границам зерен и невозможностью проведения дальнейшей горячей деформации (температура образования боридной эвтектики составляет 1300°С - смотри микроструктуру и авторадиограмму распределения бора на фиг.2а и 2б).

Существенные отличия заявляемого способа заключаются в том, что авторами впервые определены температурные условия обработки, обеспечивающей существенное повышение характеристик длительной прочности и сопротивляемости распуханию стали ЭК164 за счет перераспределения бора в структуре стали и значительного обогащения им твердого раствора.

На фиг.1а (известный способ) показано распределение бора в структуре трубной заготовки размером ⌀ 65 мм из стали ЭК164 после нагрева под ковку при температуре 1160°С. Содержание бора в твердом растворе составляет 8 ppm (8×10-4 мас.%).

На фиг.1б (известный способ) показано распределение бора в микроструктуре аустенизированных при 1050°С особотонкостенных труб размером ⌀6,9×0,4 мм. Содержание бора в твердом растворе составляет 18 ррм (18×10-4 мас.%).

На фиг.2а (предлагаемый способ) показано распределение бора в структуре трубной заготовки 065 мм из стали ЭК164 после гомогенизации слитка при температуре 1250°С в течение 5 часов и последующей ковки при 1160°С. Содержание бора в твердом растворе составляет 30 ррм (30×10-4 мас.%).

На фиг.2б (предлагаемый способ) показано распределение бора в микроструктуре аустенизированных при 1060°С особотонкостенных труб размером 06,9×0,4 мм, изготовленных из металла слитка и передельной трубы, подвергнутых гомогенизации. Содержание бора в твердом растворе составляет 46 ррм (46×10-4 мас.%).

На фиг.3а показано образование по границам зерен боридной эвтектики в стали ЭК164 при температуре 1300°С (выдержка 5 часов) - микроструктура.

На фиг.3б показано распределение бора по границам зерен в стали ЭК164 при температуре образования боридной эвтектики (1300°С, 5 часов) - трековая авторадиограмма.

Пример конкретного выполнения способа

Для обработки взяли слитки диаметром ⌀380 мм из стали ЭК164, полученные методом вакуумной индукционной выплавки с последующим вакуумно-дуговым переплавом, содержащие 0,005 мас.% бора.

Содержание остальных элементов также было в пределах требований технических условий ТУ 14-1-5380-99.

Слитки диаметром ⌀ 380 мм загружали в печь и нагревали до температуры 1200°С, выдерживали 8 часов, после чего проводили подстуживание до температур начала горячей деформации для стали ЭК164, далее ковали на размер квадрат 130 мм, нагревали при температуре 1160°С в течение 8 часов и прокатывали на «твердой» калибровке 1 агрегата стана «600» на заготовку ⌀95 мм с последующей ее сплошной шлифовкой. Отшлифованную заготовку ⌀95 мм нагревали и прокатывали на стане 350/250 при температурах 1100-1160°С на готовый размер трубной заготовки ⌀65 мм. Далее трубную заготовку ⌀65 мм подвергали глубокому сверлению на размер ⌀57×8,5 мм, термообрабатывали по режиму 1010°С в вакуумной печи, затем прокатывали на стане ХПТ-55 на размер передельной трубы ⌀42×4,8 мм и подвергали гомогенизирующему отжигу при 1180°С в течение 3 часов. Затем холодной деформацией прокаткой за 4 прохода с промежуточными отжигами и заключительной деформацией способом короткооправочного волочения на ~20% получали трубы, используемые для оболочек твэлов опытных ТВС реактора БН-600.

Методом трековой авторадиографии определяли распределение бора в металле трубной заготовки, а также в передельных и готовых трубах. Этим же методом определяли количество бора в твердом растворе. Методика трековой авторадиографии описана в работе А.А.Гусакова "Исследование распределения легких элементов в металлах и сплавах методами трековой и активационной авторадиографии", автор. диссертации на соискание ученой степени кандидата технических наук, рег. №106-в-ДСП, Москва, 1980 г.

Полученные результаты по распределению бора и его содержанию в твердом растворе в металле трубной заготовки, прошедшей гомогенизирующий отжиг при 1250°С в течение 5 часов, и в металле особотонкостенных труб, изготовленных из этой трубной заготовки с применением гомогенизирующего отжига передельной трубы ⌀ 42×4,8 мм при 1180°С в течение 3 часов, приведены на фигуре 2а) и б).

Для сравнения на фигуре 1а) и б) приведены результаты, полученные на металле стали ЭК164, обработанном по известному способу.

Таким образом, по сравнению с обработкой по способу-прототипу обработка по заявляемому способу позволяет существенно более гомогенно распределить бор в стали и ~ в 2 раза повысить его содержание в твердом растворе.

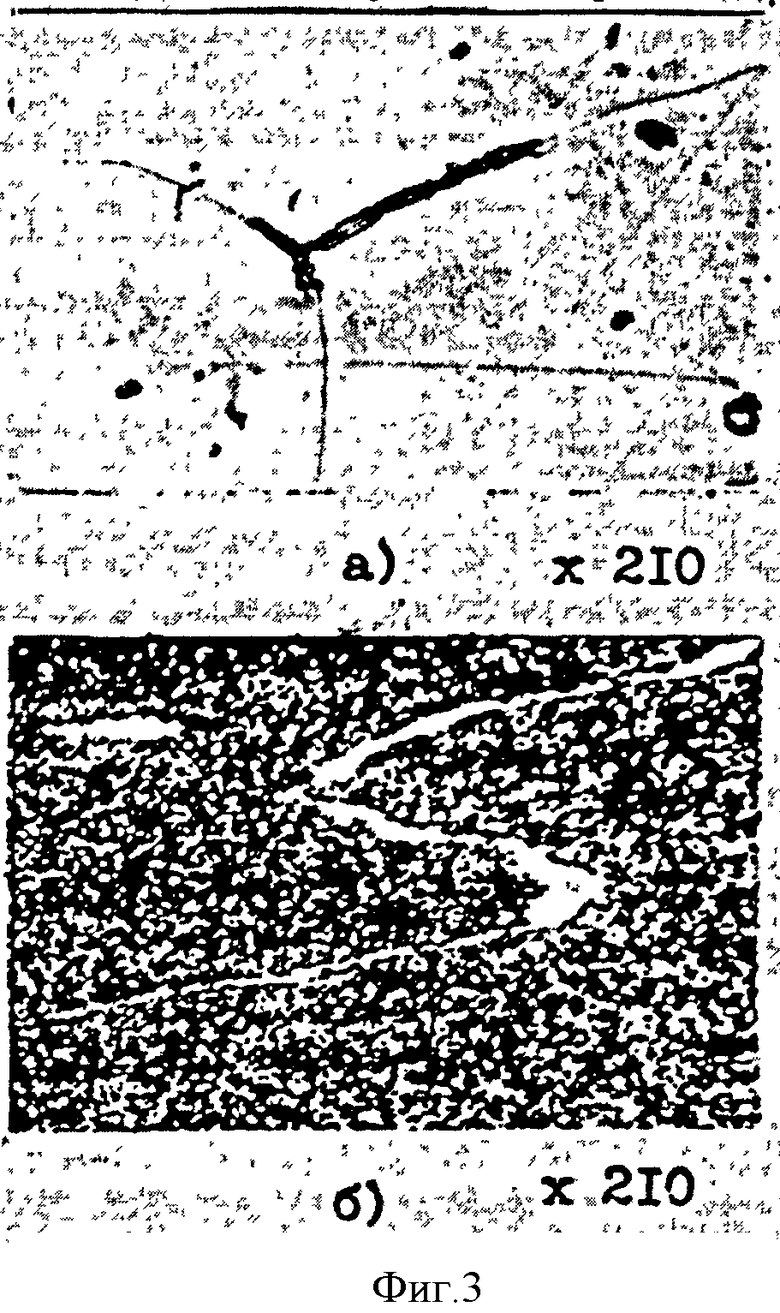

Изучение характеристик длительной прочности и ползучести проводили на образцах оболочечных труб ⌀6,9×0,4 мм из стали ЭК164-ИД х.д., изготовленных по способу-прототипу и по заявленному способу (см. таблицу 1).

Испытания проводили при одноосном осевом растяжении на стандартных испытательных машинах АИМА-5-2 в соответствии с ГОСТ 3248-81, ГОСТ 10145-81 и методикой 320.586.001 МВИс. Методика испытаний описана:

- ГОСТ 3248-81 Металлы. Метод испытания на ползучесть, издательство стандартов, М., 1981, 9с.;

- ГОСТ 10145-81 Металлы. Метод испытания на ползучесть, издательство стандартов, М., 1981, 9с.;

- Методика выполнения испытаний на ползучесть и длительную прочность оболочечных труб из аустенитных и ферритных сталей при одноосном осевом растяжении, 320.586.001 МВИс, ВНИИНМ. 2007, 13. Испытания проводились на воздухе при температуре 700°С и осевых растягивающих напряжениях 14-22 кгс/мм2.

Экспериментальные данные, приведенные в таблице 1, показывают, что применение гомогенизирующего отжига в интервале температур 1180-1250°С на стадии изготовления трубной заготовки и в процессе трубного передела приводит к повышению длительной прочности и сопротивления термической ползучести. При этом оболочечные трубы, изготовленные по предлагаемому способу, имеют пределы длительной прочности на базе 3000 и 10000 часов в 1,2-1,4 раза выше, а скорость термической ползучести на порядок ниже, чем трубы, изготовленные по известному способу.

Таким образом, применение заявляемого способа термомеханической обработки боросодержащей стали ЭК164 в сочетании с холодной деформацией на 20% на готовых изделиях позволит повысить ~ в 2 раза содержание бора в твердом растворе, что приводит к повышению характеристик длительной прочности и термической ползучести.

При испытании в реакторных условиях это приведет к снижению величины распухания, что увеличит ресурс работы оболочек тепловыделяющих элементов реактора на быстрых нейтронах.

На примере стали ЭП172 показано влияние гомогенизирующего отжига на радиационное распухание и охрупчивание (таблица 2).

Исследование радиационного распухания и охрупчивания стали ЭП172 проводилось на образцах, прошедших обработку по способу-прототипу и по заявляемому способу, после облучения в составе материаловедческой сборки промышленного быстрого реактора БН-350 повреждающими дозами нейтронов 53-59 с.н.а. (смещений на атом) при температурах 480-490°С, соответствующих максимуму на температурной зависимости распухания (см. таблицу 2).

Распухание (увеличение объема ΔV/V) оценивалось методами гидростатического взвешивания по уменьшению плотности или трансмиссионной электронной микроскопией.

Механические свойства определялись испытанием облученных образцов на разрыв на дистанционной разрывной машине.

Экспериментальные данные, приведенные в таблице 2, показывают, что предварительный гомогенизирующий отжиг при температуре 1250°С в течение 0,5 часа снижает распухание образцов стали ЭП172 в ~4 раза и повышает пластичность (δо) в 1,5-2 раза.

Таким образом, применение заявляемого способа обработки боросодержащей стали ЭП172 в сочетании с холодной деформацией на 20% на готовых изделиях позволит повысить ~ в 2 раза содержание бора в твердом растворе, при этом существенно (~ в 4 раза) снизить ее распухание и повысить (~ в 1,5-2 раза) остаточную пластичность, что увеличит ресурс работы оболочек твэлов или других элементов активной зоны реактора на быстрых нейтронах.

Испытания в реакторе БН-600 стали ЭК164 в качестве материала оболочек тепловыделяющих элементов опытной ТВС, облученной до повреждающей дозы 77 смещений на атом (максимальное выгорание 10,7% т.а.), показали, что увеличение диаметра твэлов с оболочкой из стали ЭК164 в холоднодеформированном состоянии почти в 2 раза меньше, чем увеличение диаметра тепловыделяющего элемента с оболочкой из стали ЧС68 в холоднодеформированном состоянии при тех же условиях облучения.

Технико-экономическая эффективность от использования изобретения для материалов активных зон быстрых промышленных реакторов выражается в повышении выгорания топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| АУСТЕНИТНАЯ СТАЛЬ | 2003 |

|

RU2233906C1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЯДЕРНОГО РЕАКТОРА НА БЫСТРЫХ НЕЙТРОНАХ | 2003 |

|

RU2241266C1 |

| ХРОМИСТАЯ РАДИАЦИОННОСТОЙКАЯ СТАЛЬ ДЛЯ ЯДЕРНЫХ РЕАКТОРОВ НА БЫСТРЫХ НЕЙТРОНАХ | 2002 |

|

RU2221894C1 |

| ДИСПЕРСИОННО-УПРОЧНЕННЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ Ni И СПОСОБ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2543581C2 |

| ХРОМИСТАЯ РАДИАЦИОННОСТОЙКАЯ СТАЛЬ ДЛЯ ЯДЕРНЫХ РЕАКТОРОВ НА БЫСТРЫХ НЕЙТРОНАХ | 2007 |

|

RU2360993C1 |

| АУСТЕНИТНАЯ СТАЛЬ | 1994 |

|

RU2068022C1 |

| СПОСОБ ПРОИЗВОДСТВА ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК РАЗМЕРОМ "ПОД КЛЮЧ" 257+2/-3&αχυτε;6+2/-1&αχυτε;4300+80/-30 ММ ИЗ СТАЛИ С СОДЕРЖАНИЕМ БОРА ОТ 1,3 ДО 3,0% ДЛЯ ТРАНСПОРТИРОВКИ И УПЛОТНЕННОГО ХРАНЕНИЯ В СТЕЛЛАЖАХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК НОВЫХ МОДИФИКАЦИЙ С ПОВЫШЕННЫМ ОБОГАЩЕНИЕМ И УРАНОЕМКОСТЬЮ&αχυτε; | 2015 |

|

RU2618286C2 |

| СПОСОБ ПРОИЗВОДСТВА ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК РАЗМЕРОМ "ПОД КЛЮЧ" 181,8×3,5+0,3/-0,2×3750+20/-0 мм ИЗ СТАЛИ МАРКИ 12Х12М1БФРУ-Ш (ЭП450У-Ш) ДЛЯ РЕАКТОРОВ НА БЫСТРЫХ НЕЙТРОНАХ | 2013 |

|

RU2547053C1 |

| КОРРОЗИОННО-СТОЙКАЯ ЛЕГИРОВАННАЯ НЕЙТРОННО-ПОГЛОЩАЮЩАЯ СТАЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ ШЕСТИГРАННЫХ ЧЕХЛОВЫХ ТРУБ ДЛЯ УПЛОТНЕННОГО ХРАНЕНИЯ В БАССЕЙНАХ ВЫДЕРЖКИ И ТРАНСПОРТИРОВКИ ЯДЕРНОГО ТОПЛИВА | 2013 |

|

RU2519064C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТОВАРНЫХ ТРУБ РАЗМЕРОМ 150Х2Х1200 ММ ПОВЫШЕННОЙ ТОЧНОСТИ ПО ДИАМЕТРУ И СТЕНКЕ ИЗ СТАЛИ МАРКИ 12Х12М1ФБРУ-Ш (ЭП 450У-Ш) ДЛЯ РЕАКТОРОВ НОВОГО ПОКОЛЕНИЯ НА БЫСТРЫХ НЕЙТРОНАХ | 2013 |

|

RU2542142C1 |

Изобретение относится к атомной технике, а именно к изготовлению оболочек тепловыделяющих элементов реакторов на быстрых нейтронах из радиационно-стойкой стали, в частности к изготовлению труб для элементов активной зоны. Для повышения длительной прочности, снижения скорости ползучести и снижения формоизменения оболочек тепловыделяющих элементов при радиационном облучении за счет повышения сопротивляемости распуханию труба выполнена из стали, содержащей компоненты при их следующем соотношении, мас.%: углерод 0,05-0,09, кремний 0,3-0,6, марганец 1,0-2,0, сера не более 0,010, фосфор 0,010-0,025, хром 15,0-16,5, никель 18,0-25,0, молибден 1,9-2,5, титан 0,25-0,45, ниобий 0,1-0,4, ванадий 0,1-0,15, бор 0,001-0,005, церий 0,15 расчетное; железо - остальное, причем при 700°С при одноосном осевом растяжении она имеет предел длительной прочности 14,0-15,0 кг/мм при времени испытания 10000 часов и скорость установившейся ползучести при напряжении 14 кг/мм2, равную (1,0-1,1)×10-4%/ч. Способ изготовления трубы включает циклы нагрева и горячей деформации слитка, трубной заготовки и холодной деформации передельной заготовки с последующими термообработками и заключительной холодной деформацией, причем перед проведением горячей деформации на слитке и в процессе трубного передела проводят гомогенизирующий отжиг при температуре на 40-110°С ниже температуры образования боридной эвтектики, но выше температуры, при которой содержание бора в твердом растворе не менее 20 ppm (20×10-4 мас.%). 2 н.п. и 1 з.п. ф-лы, 3 ил., 2 табл.

1. Особотонкостенная труба для оболочки тепловыделяющего элемента реактора на быстрых нейтронах из аустенитной боросодержащей стали, содержащей компоненты при их следующем соотношении, мас.%: углерод 0,05-0,09, кремний 0,3-0,6, марганец 1,0-2,0, сера не более 0,010, фосфор 0,010-0,025, хром 15,0-16,5, никель 18,0-25,0, молибден 1,9-2,5, титан 0,25-0,45, ниобий 0,1-0,4, ванадий 0,1-0,15, бор 0,001-0,005, церий 0,15 расчетное, железо остальное, имеющая при 700°С при одноосном осевом растяжении предел длительной прочности 14,0-15,0 кг/мм2 при времени испытания 10000 ч и скорость установившейся ползучести при напряжении 14 кг/мм, равную (1,0-1,1)·10-4%/ч.

2. Способ получения особотонкостенной трубы для оболочки тепловыделяющего элемента реактора на быстрых нейтронах из аустенитной боросодержащей стали, содержащей компоненты при их следующем соотношении, мас.%: углерод 0,05-0,09, кремний 0,3-0,6, марганец 1,0-2,0, сера не более 0,010, фосфор 0,010-0,025, хром 15,0-16,5, никель 18,0-25,0, молибден 1,9-2,5, титан 0,25-0,45, ниобий 0,1-0,4, ванадий 0,1-0,15, бор 0,001-0,005, церий 0,15 расчетное, железо остальное, включающий циклы нагрева и горячей деформации слитка, трубной заготовки и холодной деформации передельной заготовки с последующими термообработками и заключительной холодной деформацией, при этом перед горячей деформацией слитка и в процессе трубного передела заготовок проводят гомогенизирующий отжиг при температуре на 40-110°С ниже температуры образования боридной эвтектики и выше температуры, при которой содержание бора в твердом растворе не менее 20 млн-1 (20·10-4 мас.%).

3. Способ по п.2, в котором температуру гомогенизирующего нагрева слитка и передельных заготовок труб задают в интервале 1180-1250°С.

| НЕРЖАВЕЮЩАЯ СТАЛЬ ДЛЯ ПРОИЗВОДСТВА ТРУБ И СПОСОБ ПРОИЗВОДСТВА ТРУБ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2004 |

|

RU2276695C1 |

| АУСТЕНИТНАЯ СТАЛЬ | 1994 |

|

RU2068022C1 |

| АУСТЕНИТНЫЙ ЖЕЛЕЗОХРОМОНИКЕЛЕВЫЙ СПЛАВ ДЛЯ ПРУЖИННЫХ ЭЛЕМЕНТОВ АТОМНЫХ РЕАКТОРОВ | 1997 |

|

RU2124065C1 |

| ТВЭЛ РЕАКТОРА НА БЫСТРЫХ НЕЙТРОНАХ СО СВИНЦОВЫМ ТЕПЛОНОСИТЕЛЕМ (ВАРИАНТЫ) | 2005 |

|

RU2302044C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ БОРСОДЕРЖАЩЕЙ СТАЛИ | 2006 |

|

RU2337150C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ КСИЛИТАИ ЖИРНЫХ кислот | 0 |

|

SU371202A1 |

Авторы

Даты

2011-06-10—Публикация

2009-09-24—Подача