Изобретение относится к области электротехники, а именно кабельной техники, и может быть использовано для изготовления изоляции различных марок кабелей, в особенности изоляции теплостойких проводов и кабелей, а также изоляции проводов и кабелей, работающих в агрессивных средах.

Применяемая в настоящее время полиэтиленовая изоляция обладает удовлетворительными механическими и высокими диэлектрическими характеристиками, однако имеют ряд недостатков, основными из которых являются недостаточные:

- теплостойкость,

- адгезия к жиле,

- стойкость к воздействию агрессивных сред, содержащих поверхностно-активные вещества и углеводороды,

- формоустойчивость.

Известна электроизоляционная композиция, содержащая (маc.%): сополимер пропилена с этиленом с содержанием этиленовых звеньев от 6 до 15, эфир 3,5-дитрет-бутил-4-гидроксифенил пропионовой кислоты и пентаэритрита бензолпропионовой кислоты - Ирганокс 1010 0,4-0,6, дилаурилтиодипропионат (в качестве тиосинергиста), бензолпропионовой кислоты 0,4-0,6 3,5-бис(1,1-диметилэтил)-4-гидрокси-2-(3-[3,5-бис(1,1-диметилэтил)-4-гидроксифенил]-1-оксопропил]гидразид - Ирганокс 1024 0,4-0,6, двуокись титана 1,0-1,2 (патент РФ №2112293, кл. Н 01 В 3/44, 1995 г.).

Использование в качестве основы композиции сополимера пропилена с этиленом позволяет повысить температуру эксплуатации, вследствие более высокой температуры плавления, однако ее стойкость к термоокислительному старению при повышенных температурах недостаточна, кроме того она не технологична.

Наиболее близкой по технической сущности к заявляемой является электроизоляционная композиция, содержащая:

эфир - 3,5-дитрет-бутил-4-гидроксифенил пропионовой кислоты и пентаэритрита бензолпропионовой кислоты - Ирганокс 1010;

- 3,5-бис (1,1-диметилэтил)-4-гидрокси-2-(3-[3,5-бис(1,1-диметилэтил)-4-гидроксифенил]-1-оксопропил]гидразид - Ирганокс 1024;

- дистеарилтиодипропионат или пропионовой кислоты, 3,3-тиобисдиоктадециловый эфир - Ирганокс PS 802;

- три-(2,4-дитрет-бутилфенол) фосфит - Иргафос 168;

- стеарат кальция

- глицерилмоностеарат,

- блоксополимер пропилена с этиленом с содержанием этиленовых звеньев 8-15% при следующем соотношении компонентов, мас.%:

эфир 3,5-дитрет-бутил-4-гидроксифенил пропионовой кислоты и пентаэритрита бензолпропионовой кислоты - Ирганокс 1010 - 0,13...0,53;

3,5-бис (1,1-диметилэтил)-4-гидрокси-2-(3-[3,5-бис(1,1 диметилэтил)-4-гидроксифенил]-1-оксопропил]гидразид - Ирганокс 1024 - 0,10...0,40;

дистеарилтиодипропионат или пропионовой кислоты, 3,3’-тиобисдиокта-дециловый эфир - Ирганокс PS 802 - 0,10...0,40;

три-(2,4-дитрет-бутилфенол) фосфит - Иргафос 168 - 0,06...0,27;

Стеарат кальция - 0,10...0,30;

Глицерилмоностеарат - 0,01...0,20;

блоксополимер пропилена с этиленом с содержанием этиленовых звеньев 8-15% остальное

(патент РФ №2166217, МПК7 H 01 В 3/44, опубл. 27.04.2001 г.)

Известная композиция обладает удовлетворительной стойкостью к термоокислительному старению при температурах до 120°С, однако при более высоких температурах ее теплостойкость и стойкость к термоокислительному старению недостаточны, особенно в глубинных нефтяных скважинах в среде пластовой жидкости, где температура среды более 120°С.

Задачей предлагаемого изобретения является повышение теплостойкости, адгезии к цветному металлу и формоустойчивости в сочетании с высокой технологичностью при сохранении стойкости к термоокислительному старению, в том числе при воздействии ионов меди при температурах агрессивной рабочей среды, содержащих поверхностно-активные вещества, более 120°С.

Указанная задача решается тем, что электроизоляционная композиция, содержащая сополимер пропилена с этиленом с содержанием этиленовых звеньев 8-15%, эфир 3,5-дитрет-бутил-4-гидроксифенил пропионовой кислоты и пентаэритрита бензолпропионовой кислоты - Ирганокс 1010, стеарат кальция, три-(2,4-дитрет-бутилфенол) фосфит - Иргафос 168, глицерилмоностеарат, согласно изобретения дополнительно содержит трис-[2-трет-бутил-4-тио-(2’-метил-4’-гидрокси-5’-трет-бутил)-фенил-5-метил]-фенилфосфит - Хостанокс OSP 1, 3,3-тио-ди (пропионат оксистеарилэфир) - Хостанокс SE 4, дималеимиды-4-метил-м-фенилен-бис-малеимид, или м-фенилен-бис-малеимид, или N,N’-м-фенилен-дималеимид, органические перекиси - перекись дикумила, или перекись ди трет-бутила, или 2,5-диметил-2,5-ди-(трет-бутил-перокси)гексан, или 2,5-диметил-2,5-ди-(трет-бутилперокси)гексин при следующем соотношении компонентов, мас.%:

эфир 3,5-дитрет-бутил-4-гидроксифенил пропионовой кислоты и пентаэритрита бензолпропионовой кислоты Ирганокс 1010 0,12...0,63

стеарат кальция 0,12...0,35

три-(2,4-дитрет-бутилфенол) фосфит - Иргафос 168 0,05...0,30

глицерилмоностеарат 0,009...0,21

трис-[2-трет-бутил-4-тио-(2-метил-4’-гидрокси-5’-трет-бутил)-фенил-5-метил]-фенилфосфит - Хостанокс OSP 1 0,20...0,50

3,3-тио-ди (пропионат окси стеарил эфир) –

Хостанокс SE 4 0,20...0,50

дималеимиды 0,20...3,0

органические перекиси 0,001...1,0

сополимер пропилена с этиленом с содержанием

этиленовых звеньев 8-15% Остальное

Введение в предлагаемую композицию Хостанокса OSP 1 и Хостанокса SE 4 позволяет повысить стойкость к термоокислительному старению при 150°С, стойкость к действию ионов меди при 150°С, стойкость к поверхностно-активной среде.

Дималеимид вводится для термической сшивки сополимера пропилена с этиленом в присутствии органической перекиси, что позволяет повысить температуру размягчения по Вика, формоустойчивость при 175°С.

Предлагаемая композиция содержит известные компоненты. Исследуемый сополимер получают сополимеризацией пропилена с этиленом. Оптимальное содержание звеньев этилена - 8-15% предпочтительно - 8,5-10%. Снижение количества звеньев ниже 8% снижает морозостойкость композиции, а увеличение выше 15% приводит к снижению температуры размягчения изоляции и ее деформации в условиях эксплуатации.

Дималеимиды и органические перекиси в композиции вводятся в чистом виде или в виде гранулированных (порошкообразных) суперконцентратов или на носителях. Дополнительно в композиции могут быть введены целевые добавки: светостабилизаторы, красители или пигменты, наполнители и т.д. в чистом виде или в виде суперконцентратов.

Порядок введения компонентов определяется целевым назначением композиции и может варьироваться в определенных пределах: компоненты композиции могут быть введены в нее как на стадии первичной грануляции сополимера-порошка, так и в гранулированный сополимер пропилена с этиленом на стадии компаундирования в экструдере или смесителе. Возможно и дробное введение компонентов на обеих стадиях изготовления композиции. Композицию согласно изобретения можно перерабатывать на типовом оборудовании, используемом для этих целей в кабельном производстве.

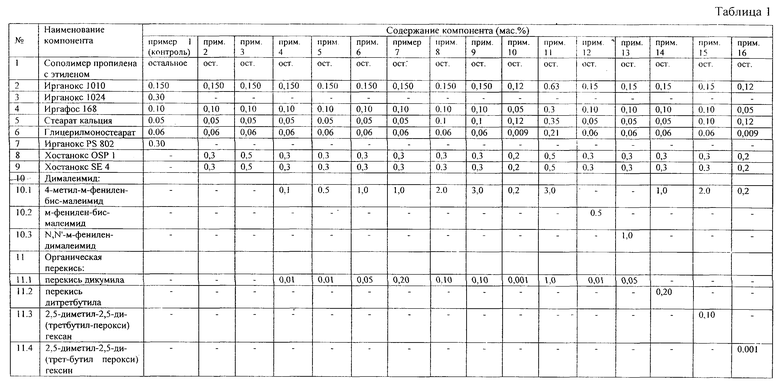

Приводимые ниже примеры иллюстрируют, но не ограничивают изобретение.

Пример 1.

Электроизоляционную композицию для лабораторных испытаний изготавливают на основе гранулированного (гранулята) сополимера пропилена с этиленом в лабораторном роторном смесителе "Бенбери" при скорости вращения роторов 120 об/мин. Используемый сополимер пропилена с этиленом был стабилизирован на стадии первичной грануляции сополимера-порошка. При этом в сополимер введены Ирганокс 1010, Иргафос 168, стеарат кальция и глицирилмоностеарат, как это указано в таблице 1. Изготовление электроизоляционной композиции производится в следующей последовательности. В разогретую до 170°С смесительную камеру "Бенбери" загружают гранулят сополимера согласно таблицы 1 и доводят до плавления путем перемешивания в течение 3-4 минут при температуре камеры 170-180°С. Затем вводят в расплав порошкообразную смесь стабилизаторов, состоящую из 0,3 мас.% Ирганокса 1024 и 0,3 мас.% Ирганокса PS 802 и продолжают перемешивание в течение 7 минут. После этого расплав выгружают из смесителя "Бенбери", пропускают через вальцы при комнатной температуре и получают полотно толщиной 2 мм. Далее полотно прессуют в пластину при температуре 215±5°С и удельном давлении 6,80-9,80 МПа. Из полученной пластины вырубают образцы для определения свойств композиции.

Пример 2-3.

Получают композиции аналогично примеру 1. Состав композиции приведен в таблице 1.

В отличии от предыдущего примера, в примере 2-3 применяется Хостанокс OSP 1 и Хостанокс SE 4.

Пример 4-11.

Эти композиции отличаются от примеров 1-3 тем, что в состав композиции дополнительно вводят сшивающий агент - дималеимид и инициатор сшивки -органическую перекись.

Композиции изготавливают на основе стабилизированного гранулированного сополимера пропилена с этиленом в лабораторном смесителе "Бенбери" при скорости вращения роторов 120 об/мин. Используемый сополимер пропилена с этиленом был стабилизирован на стадии первичной грануляции сополимера-порошка, т.е. в грануляте содержатся Ирганокс 1010, Иргафос 168, стеарат кальция и глицирил-моностеарат. Технология изготовления композиций следующая. В разогретую до 170°С смесительную камеру "Бенбери" при вращающихся роторах загружают гранулят сополимера и доводят до плавления при перемешивании в течение 3-4 мин при температуре 170-180°С. При достижении температуры 170-180°С вводят в расплав дималеимид и инициатор сшивки - органическую перекись согласно таблицы 1. При этом протекает процесс сшивки и самопроизвольное повышение температуры до 185-200°С. При данной температуре композиции перемешивают в течение 3 минут. Затем в расплав вводят порошкообразную смесь стабилизаторов согласно таблицы 1 и продолжают смешение в течение 3-4 минут. После окончания смешения композиции выгружают из смесительной камеры, прокатывают через вальцы при комнатной температуре в полотно толщиной 2 мм. Далее из полотна путем прессования при температуре 215±5°С и удельном давлении 6,80-9,80 МПа получают пластину. Из пластины вырубают образцы для определения свойств композиций.

Пример 12-16.

Получают композиции аналогично примеру 4-11.

Отличие состоит в том, что взяты другие малеимиды и органические перекиси.

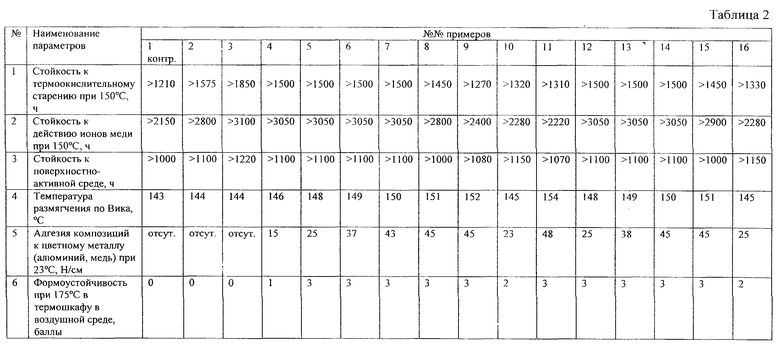

Состав композиций 1-16 приведен в таблице 1. Композиции испытывают на стойкость к термоокислительному старению согласно ГОСТ 26996-86, к действию поверхностно-активных веществ среды по методике ГОСТ 13518-68, температуру размягчения по Вика (теплостойкость) согласно ГОСТ 15088-83, адгезию композиций к металлу по ГОСТ 411-77. Формоустойчивость композиций оценивали визуально на пластинке размерами 50×15×1 мм при выдержке в термошкафу в среде воздуха при температуре 175°С. Оценку формоустойчивости образцов проводили по 3-х бальной шкале: плавится - 0 балла; незначительно деформируется - 1 балл; не деформируется и не плавится - 3 балла. Оценку технологичности при переработке композиции 2-16 проводили на промышленном экструдере в сравнении с прототипом №1. Поверхность экструдата композиций 1-8, 10, 12-16 - ровная, блестящая, гладкая. При увеличении содержания дималеимида ухудшаются стойкость к окислению, стойкость к действию ионов меди, стойкость к среде с поверхностно-активными веществами, так и перерабатываемость при экструзии. Поверхность экструдата из образца 9, 11 - шероховатая, матовая. Результаты испытаний приведены в таблице 2.

Таким образом, предлагаемая полимерная композиция имеет улучшенное, по сравнению с известной, теплостойкие, адгезионные и формоустойчивые характеристики. Кроме того, предлагаемая композиция обладает лучшей стойкостью к термоокислительному старению при 150°С, стойкостью к действию ионов меди при 150°С, а также стойкостью к поверхностно-активной среде по сравнению с известной. Предлагаемая композиция применяется для изготовления кабеля для нефтепогружных насосов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2166217C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗОЛЯЦИИ ЭЛЕКТРИЧЕСКИХ ПРОВОДНИКОВ | 1995 |

|

RU2112293C1 |

| УДАРОПРОЧНАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2241009C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И ОЛИГОМЕРНЫЕ 4-ХЛОР-9-АРИЛОКСИ-3,5,8,10-ТЕТРАОКСА-4,9-ДИФОСФОСПИРО-[5,5]-УНДЕКАНЫ В КАЧЕСТВЕ СИНЕРГИСТОВ ДЛЯ ФЕНОЛЬНЫХ СТАБИЛИЗАТОРОВ ПОЛИМЕРОВ | 1993 |

|

RU2087495C1 |

| ЭЛЕКТРОПРОВОДЯЩАЯ ПЕРОКСИДНОСШИВАЕМАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2500047C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2230382C2 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2394292C1 |

| ТЕРМОПЛАСТИЧНАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2269549C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2156003C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ САМОЗАТУХАЮЩАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2369931C1 |

Изобретение относится к области электротехники, в частности к электроизоляционным композициям для изготовления изоляции различных марко кабелей, в том числе изоляции теплостойких проводов и кабелей, а также изоляции проводов и кабелей, работающих в агрессивных средах. Техническим результатом от использования изобретенной электроизоляционной композиции является улучшение теплостойкости, повышение адгезии к цветному металлу, формоустойчивости, стойкости к термоокислительному старению, в том числе при воздействии ионов меди при температурах агрессивной среды более 120°С, содержащем поверхностно-активные вещества. Электроизоляционная композиция на основе блоксополимера пропилена с этиленом с содержанием этиленовых звеньев 8-15% содержит - “Ирганокс 1010”, стеарат кальция, “Иргафос 168”, глицерилмоностеарат “Хостанокс OS 1”, “Хостанокс SE”, дималеимиды и органические перекиси. В качестве дималеимидов композиция содержит 4-метил-м-фенилен-бис-малеимид или м-фенилен-бис-малеимид, или N,N’-м-фенилен-диамалеимид, а в качестве органической перекиси ди трет-бутил или 2,5-диметил-2,5-ди-(трет-бутил-перокси)гексан, или 2,5-диметил-2,5-ди-(трет-бутилперокси)гексин. 2 табл.

Электроизоляционная композиция, содержащая блок-сополимер пропилена с этиленом с содержанием этиленовых звеньев 8-15%, эфир - 3,5-дитрет-бутил-4-гидроксифенил пропионовой кислоты и пентаэритрита бензолпропионовой кислоты - (“Ирганокс 1010”), стеарат кальция, три-(2,4 дитрет-бутилфенол) фосфит - (“Иргафос 168”), глицерилмоностеарат, отличающаяся тем, что она дополнительно содержит трис-[2-трет-бутил-4-тио-(2’-метил-4’-гидрокси-5’-трет-бутил)-фенил-5-метил]-фенилфосфит - (“Хостанокс ОSP 1”), 3,3-тио-ди (пропионат окси стеарил эфир) - (“Хостанокс SE4”), дималеимиды-4-метил-м-фенилен-бис-малеимид, или м-фенилен-бис-малеимид, или N,N’-м-фенилен-дималеимид, органические перекиси - перекись дикумила, или перекись ди трет-бутила, или 2,5-диметил-2,5-ди-(трет-бутилперокси)гексан, или 2,5-диметил-2,5-ди-(трет-бутилперокси)гексин при следующем соотношении компонентов, мас.%:

3,5-Дитрет-бутил-4 гидроксифенил пропионовой кислоты

и пентаэритрита бензолпропионовой кислоты 0,12-0,63

Стеарат кальция 0,12-0,35

Три-(2,4-дитрет-бутилфенол)фосфит 0,05-0,30

Глицерилмоностеарат 0,009-0,21

Трис-[2-трет-бутил-4-тио-(2’-метил-4’-гидрокси-5’-трет-бутил)-фенил-5-метил]-фенилфосфит 0,20-0,50

3,3-Тио-ди (пропионат окси стеарил эфир) 0,20-0,50

4-Метил-м-фенилен-бис-малеимид, или м-фенилен-бис-малеимид, или N,N’-м-фенилен-бис-малеимид 0,20-3,0

Перекись дикумила, или перекись ди трет-бутила, или 2,5-диметил-2,5-ди-(трет-бутилперокси)гексан, или 2,5-диметил-2,5-ди-(трет-бутилперокси)гексин 0,001-1,0

Блок-сополимер пропилена с этиленом с содержанием этиленовых звеньев 8-15% Остальное

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2166217C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2156003C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗОЛЯЦИИ ЭЛЕКТРИЧЕСКИХ ПРОВОДНИКОВ | 1995 |

|

RU2112293C1 |

| US 4785045 А, 15.11.1988 | |||

| US 4212756 А, 15.07.1980 | |||

| US 5773145 А, 30.06.1998. | |||

Авторы

Даты

2004-11-27—Публикация

2003-04-09—Подача