Изобретение относится к области электротехники, а именно кабельной техники, и может быть использовано для изготовления изоляции в различных марках кабелей, в особенности для изоляции гибких кабелей взамен резиновой изоляции. Применяемая в настоящее время резиновая изоляция обладает высокой гибкостью и эластичностью, однако имеет ряд недостатков, основными из которых являются сложность технологического процесса ее наложения и низкая стойкость к старению при повышенных температурах.

Процесс изолирования резиновыми смесями обычно заключается в наложении изоляции с помощью экструдера с последующей вулканизацией, для чего используются линии непрерывной вулканизации.

Такой процесс является трудоемким, низкопроизводительным и требует применения специального дорогостоящего оборудования.

В настоящее время известны полимерные композиции из термоэластопластов, которые могут перерабатываться на обычном экструзионном оборудовании, не требуя последующей вулканизации, представляющие собой смеси двух компонентов - эластомера и термопласта (патент США N 4454092, кл. 264-349, 1982).

Эластомер находится в термопластичной полимерной матрице в качестве своеобразного наполнителя и обеспечивает гибкость и эластичность композиции. Полимерная матрица при нагревании плавится и переходит в вязкотекучее состояние, что обеспечивает возможность формования композиции методами, использующимися для формования термопластичных материалов. Наиболее широко применяются термоэластопласты (ТЭП), в которых в качестве эластомера используются этилен-пропиленовые и этилен-пропилен-диеновые каучуки, а в качестве термопласта - полиолефины, например полипропилен и блоксополимеры пропилена с этиленом. Такие ТЭП изготавливают методом т.н. "динамической вулканизации". Смешение компонентов осуществляют при повышенных температурах: 150-200oC с добавлением сшивающих агентов, обычно органических пероксидов. Процесс смешения сопровождается одновременной сшивкой каучука, тогда как полипропилен или блоксополимеры пропилена с этиленом в данных условиях не сшиваются.

Такие композиции могут быть переработаны методами экструзии и литья под давлением в крупногабаритные, толстостенные изделия. Недостатком этих композиций является то, что при экструзии сравнительно тонкостенных изделий, таких как изоляция проводов и кабелей, пленки, возникают трудности, связанные с недостаточной текучестью композиций при температурах переработки. Отсутствие оптимальных технологических свойств приводит к ухудшению качества поверхности, снижению физико-механических и эксплуатационных характеристик изделий и существенному повышению энергозатрат при их производстве. Кроме того, указанные композиции имеют низкую стойкость к старению, особенно при контакте с медью.

Наиболее близкой к предлагаемой по технической сущности и совокупности существенных признаков является композиция, содержащая этилен-пропилен-диеновый каучук, деструктирующийся в присутствии пероксида полиолефин, в частности полипропилен или блоксополимер пропилена с этиленом, пероксид с периодом полураспада 2-20 мин при 170oC и сшивающийся в присутствии пероксида полиолефин, в частности полиэтилен (патент США N 4785045, кл. 524-528, 1988 г.).

Недостатком композиции является невысокая технологичность при переработке и, как следствие, некачественная изоляция проводов и кабелей при высоких скоростях экструзии. Кроме того, указанная композиция обладает низкой стойкостью к окислению при контакте с медью и к тепловому старению.

Техническим результатом данного изобретения является повышение технологических характеристик композиции для изоляции проводов и кабелей и эффективная защита от термоокисления и воздействия меди, что повышает качество конечной продукции.

Технический результат достигается тем, что электроизоляционная композиция, включающая этилен-пропилен-диеновый каучук, полипропилен или блоксополимер пропилена с этиленом и пероксид с периодом полураспада 2-20 мин при температуре 170oC, дополнительно содержит деструктированный полипропилен с показателем текучести расплава (ПТР) 100-3000 г/10 мин, измеренным при температуре 230oC и нагрузке 2,16 кг, и стабилизирующую систему, включающую в себя пропионовой кислоты 3,3'-тиобис-, диоктадециловый эфир, бензолпропионовой кислоты 3,5-бис(1,1-диметилэтил)-4-гидрокси-, 2-[3-[3,5-бис(1,1-диметилэтил)- 4-гидроксифенил] -1-оксопропил] гидразид, бензолпропионовой кислоты 3,5-бис(1,1-диметилэтил)-4-гидрокси,-2,2-бис[[3-[3,5-бис (1,1-диметилэтил)-4-гидрокси-фенил] -1-оксопропокси] метил]-1,3- пропандииловый эфир и три-(2,4-ди-третбутилфенол) фосфит при следующем соотношении компонентов, мас.ч.:

Этилен-пропилен-диеновый каучук - 100

Полипропилен или блоксополимер пропилена с этиленом - 10-100

Пероксид с периодом полураспада 2-20 мин при температуре 170oC - 0,2-4,0

Деструктированный полипропилен с показателем текучести расплава 100-3000 г/10 мин, измеренным при температуре 230oC и нагрузке 2,16 кг - 3-10

Пропионовой кислоты 3,3'-тиобис-, диоктадециловый эфир - 0,2-0,4

Бензолпропионовой кислоты 3,5-бис(1,1-диметилэтил)-4-гидрокси-,2- [3-[3,5-бис(1,1-диметилэтил)-4-гидроксифенил]-1-оксопропил]гидразид - 0,2-0,4

Бензолпропионовой кислоты 3,5-бис(1,1-диметилэтил)-4-гидрокси-, 2,2-бис[[3-[3,5-бис(1,1-диметилэтил)-4-гидрокси-фенил] -1-оксопропокси] метил]-пропандииловый эфир - 0,07-0,15

Три-(2,4-ди-третбутилфенол)фосфит - 0,15-0,3

Согласно изобретению композиция содержит деструктированный полипропилен. Такой полипропилен получают предварительно путем механохимической деструкции полипропилена с ПТР 0,3-30 г/10 мин в смесителе типа Бенбери или на одно- или двухшнековых экструдерах в присутствии 0,1-3,0 мас.% пероксида при температуре 150-190oC в течение 5-30 мин. После такой обработки ПТР увеличивается до 100-3000 г/10 мин.

В композиции используются следующие стабилизаторы.

А)

пропионовой кислоты, 3,3'-тиобис-, диоктадециловый эфир,

Мол. вес 683, белый порошок с температурой плавления 63-66oC. Выпускается фирмой Ciba, Швейцария, под торговой маркой Irganox PS-802.

Б)

бензолпропионовой кислоты, 3,5-бис(1,1-диметилэтил)-4- гидрокси-,2-[3-[3,5-бис(1,1-диметилэтан)-4-гидроксифенил]-1- оксопропил]гидразид.

Мол. вес 553, белый порошок с температурой плавления 224-229oC. Выпускается фирмой Ciba, Швейцария, под торговой маркой Irganox MD 1024.

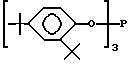

В)

бензолпропионовой кислоты, 3,5-бис(1,1-диметилэтил)-4- гидрокси-,2,2-бис[[3-[3,5-бис(1,1-диметилэтил)-4-гидрокси- фенил]-1-оксопропокси]метил]-1,3-пропандииловый эфир.

Мол. вес 1178, белый порошок с температурой плавления 110-125oC. Выпускается фирмой Ciba, Швейцария, под торговой маркой Irganox 1010.

Г)

три-(2,4-ди-третбутилфенол)фосфит.

Мол. вес 647, белый порошок с температурой плавления 180-186oC. Выпускается фирмой Ciba, Швейцария, под торговой маркой Irgafos 168.

Данная композиция может содержать этилен-пропилен-диеновый каучук, полученный путем сополимеризации этилена, пропилена и диена, например, марок СКЭПТ-30, СКЭПТ-40 или СКЭПТ-50, полипропилен, например, марки 01030 или блоксополимер пропилена с этиленом, например, марки 02035.

Каучук СКЭПТ выпускается АО "Башнефтехим" по ТУ 38.103252-92. Полипропилен и блоксополимеры пропилена с этиленом выпускаются АО "Башнефтехим" по ТУ 2211-020-00203521-96.

Композицию согласно изобретению можно перерабатывать на типовом оборудовании, используемом для этой цели в кабельном производстве.

Приводимый ниже пример иллюстрирует, но не ограничивает изобретение.

Пример.

Композиции для лабораторных испытаний изготавливают путем смешения компонентов на вальцах при температуре 170oC в течение 10-15 мин. Предварительно с помощью лабораторного смесителя получают деструктированный полипропилен путем смешения полипропилена с ПТР 3,0 с дикумилпероксидом (концентрация 2 мас.%) при температуре 170-180oC в течение 15-20 мин. Снятую с вальцев в виде полотна смесь измельчают с помощью ножевого гранулятора до частиц размером 2-4 мм. Состав композиций 1 - 9 приведен в таблице 1.

Результаты испытаний

1. Методика испытаний

1.1 Стойкость композиции к тепловому старению оценивают по изменению физико-механических характеристик (прочность и относительное удлинение при разрыве) после воздействия температуры 136oC в течение 10 суток. Согласно требованиям, предъявляемым к электроизоляционным композициям, этот показатель должен находиться в пределах ±25%.

1.2 Стойкость к тепловому старению в присутствии меди оценивают по тем же показателям, однако испытываемые образцы при температурном воздействии (136oC, 10 суток) находятся в непосредственном контакте с медной пластиной (фольгой).

Согласно требованиям, предъявляемым к электроизоляционным композициям, этот показатель должен находиться в пределах ±25%.

1.3 Технологические характеристики композиций оценивают по показателю текучести расплава, измеренному при температуре 230oC и нагрузке 2,16 кг, а также непосредственно при изолировании медной жилы диаметром 0,6 мм, толщина изоляции 0,4-0,5 мм, на экструзионной линии. Оценивают качество поверхности (шероховатость).

2. Результаты испытаний приведены в таблице 2.

Из результатов испытаний видно, что применение в композиции 6 (известная) полимера, деструктирующегося в присутствии пероксида (полипропилен), не обеспечивает достаточно высокого ПТР (значение ПТР, обеспечивающее удовлетворительные технологические характеристики при наложении изоляции должно быть не менее 0,2). Поверхность изоляции шероховатая. Кроме того, композиция имеет низкую стойкость к старению, особенно в присутствии меди. Композиция 7 (контрольная) содержит стабилизирующую систему согласно изобретению, что обеспечивает стойкость к старению, в том числе и в контакте с медью, соответствующую требованиям, предъявляемым к электроизоляционным композициям. Однако технологические характеристики композиции (ПТР, качество поверхности изоляции) неудовлетворительны.

Композиция 8 (контрольная) содержит деструктированный полипропилен согласно изобретению, что обеспечивает удовлетворительные технологические свойства, однако отсутствие в стабилизирующей системе стабилизатора Irganox MD 1024 приводит к низкой стойкости к старению композиции в присутствии меди (изменение прочности при разрыве - 70%, изменение относительного удлинения - 80%). Отсутствие в стабилизирующей системе стабилизатора Irganox PS 802 (композиция 9, контрольная) также приводит к неудовлетворительной стойкости к старению. Использование в качестве изоляции композиций 1-5, отличающихся содержанием компонентов в пределах, указанных в данной заявке, приводит к одновременному улучшению стойкости к старению и технологических характеристик. Изоляция по всем показателям соответствует требованиям, предъявляемым к электроизоляционным композициям.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2166217C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2230382C2 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2241270C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗОЛЯЦИИ ЭЛЕКТРИЧЕСКИХ ПРОВОДНИКОВ | 1995 |

|

RU2112293C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2127922C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2265627C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2231148C2 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ САМОЗАТУХАЮЩАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2369931C1 |

| УДАРОПРОЧНАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2241009C1 |

| ТЕРМОПЛАСТИЧНАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2269549C1 |

Изобретение относится к области электротехники, а именно кабельной техники, и может быть использовано для изготовления изоляции в различных марках кабелей, в особенности для изоляции гибких кабелей взамен резиновой изоляции. Электроизоляционная композиция содержит, мас. ч., этилен-пропилен-диеновый каучук 100, полипропилен или блок-сополимер пропилена с этиленом 10-100, пероксид 0,2-4, деструктированный полипропилен с показателем текучести расплава 100-3000 г/10 мин, измеренным при температуре 230oС и нагрузке 2,16 кг, 3-10, пропионовой кислоты 3,3' - тиобис-, диоктадециловый эфир 0,2-0,4, бензолпропионовой кислоты 3,5-бис (1,1-диметилэтил(-4-гидрокси-2-[3,5-бис(1,1-диметилэтил) - 4-гидроксифенил]-1-оксопропил]гидразид 0,2-0,4, бензолпропионовой кислоты 3,5-бис ( 1,1-диметилэтил)-4-гидрокси-, 2,2-бис[[ 3-[3,5-бис( 1,1 -диметилэтил)-4-гидрокси-фенил]-1 -оксопропокси] метил] -1,3-пропандииловый эфир 0,07-0,15 и три -(2,4-ди- третбутилфенол)фосфит 0,15-0,3. Техническим результатом является улучшение технологических характеристик композиции для изоляции проводов и кабелей, ее эффективная защита от термоокисления и воздействия меди, что повышает качество конечной продукции. 2 табл.

Электроизоляционная композиция, содержащая этилен-пропилендиеновый каучук, полипропилен или блоксополимер пропилена с этиленом, пероксид с периодом полураспада 2 - 20 мин при температуре 170oC, отличающаяся тем, что она дополнительно содержит деструктированный полипропилен с показателем текучести расплава 100 - 3000 г/10 мин, измеренным при температуре 230oC и нагрузке 2,16 кг, и стабилизирующую систему, включающую в себя пропионовой кислоты, 3,3' - тиобис-, диоктадециловый эфир, бензолпропионовой кислоты, 3,5-бис (1,1-диметилэтил)-4-гидрокси-2-[3-[3,5-бис(1,1-диметилэтил) - 4-гидроксифенил] -1-оксопропил] гидразид, бензолпропионовой кислоты, 3,5-бис (1,1-диметилэтил)-4-гидрокси-2,2бис[[3-[3,5-бис(1,1-диметилэтил)-4-гидроксифенил]-1-оксопропокси]метил]-1,3-пропандииловый эфир и три -(2,4-дитретбутилфенол)фосфит при следующем соотношении компонентов, мас.ч:

Этилен-пропилен-диеновый каучук - 100

Полипропилен или блоксополимер пропилена с этиленом - 10 - 100

Пероксид с периодом полураспада 2 - 20 мин при температуре 170 oC - 0,2 - 4

Деструктированный полипропилен с показателем текучести расплава 100 - 3000 г/10 мин, измеренным при температуре 230oC и нагрузке 2,16 кг - 3 - 10

Пропионовой кислоты, 3-3'-тиобис-, диоктадециловый эфир - 0,2 - 0,4

Бензолпропионовой кислоты, 3,5-бис (1,1-диметилэтил)-4-гидрокси-,2-[3-[3,5-бис(1,1-диметилэтил)-4-гидроксифенил]-1-оксопропил]гидразид - 0,2 - 0,4

Бензолпропионовой кислоты, 3,5-бис(1,1-диметилэтил)-4-гидрокси-2,2-бис[[3-[3,5-бис(1,1-диметилэтил)-4-гидрокси-фенил-1-оксопропокси] метил] -1,3пролпандииловый эфир - 0,07 - 0,15

Три-(2,4-ди-третбутилфенол)фосфит - 0,15 - 0,3

| US 4785045 А, 15.11.1988 | |||

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2127922C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗОЛЯЦИИ ЭЛЕКТРИЧЕСКИХ ПРОВОДНИКОВ | 1995 |

|

RU2112293C1 |

| КОМПОЗИЦИЯ ДЛЯ ОБОЛОЧКИ КАБЕЛЯ | 1996 |

|

RU2137788C1 |

| US 5773145 А, 30.06.1998 | |||

| DE 3827957 А1, 01.03.1990 | |||

| US 3772245 А, 13.04.1970. | |||

Авторы

Даты

2000-09-10—Публикация

1999-12-28—Подача