Изобретение относится к аппаратурному оформлению химических процессов, протекающих в газожидкостной среде, а именно к устройству смесителей реакторов для смешивания поступающих в реактор жидких и газообразных реагентов. Изобретение может быть использовано, в частности, в производстве карбамида для получения смеси диоксида углерода, аммиака и рециркулируемого раствора углеаммонийных солей (УАС), направляемой в реактор синтеза карбамида.

Общеизвестно, что эффективность смешения жидких и газообразных реагентов способствует повышению производительности химических реакторов. В частности, в процессах получения карбамида степень конверсии исходных реагентов зависит от характера и степени диспергирования компонентов газожидкостной смеси, поступающей на синтез.

Известно колпачковое смесительное устройство, установленное в нижней части реактора, предназначенного для получения карбамида (SU 1088779, В 01 J 10/00, 1984). В этом устройстве исходные реагенты (газообразный диоксид углерода, жидкий аммиак и раствор УАС) вводятся в реактор раздельными струйно-осевыми потоками через три штуцера, расположенные в стенках реактора и, пройдя смесительное устройство, поступают в реакционное пространство в виде смеси. Недостатком данной конструкции смесителя является получение смеси с низкой степенью диспергирования газообразных и жидких компонентов.

Известно инжекционное смесительное устройство реактора, предназначенного для получения карбамида, включающее камеру смешения, установленную внутри реактора в верхней его части, и штуцеры ввода реагентов, расположенные на верхней крышке реактора (SU 782858, В 01 J 19/00, 1980). Данная конструкция смесителя обладает теми же недостатками.

Известны также смесители, устанавливаемые вне реакторов. В этих смесителях диспергирование реагентов, сопровождаемое их частичным взаимодействием, происходит уже при их смешении. Если взаимодействие сопровождается выделением тепла, возникает проблема отвода тепла из смесителя для предотвращения протекания нежелательных процессов, вызванных перегревом. Так, в случае производства карбамида, в момент взаимодействия аммиака и диоксида углерода при их смешении происходит разогрев смеси и повышается ее агрессивность, что вызывает коррозию металлических элементов смесителя. Решение задачи отвода тепла во многих случаях осложнено небольшими размерами смесителя и трудностью размещения в нем достаточной поверхности теплообмена.

Известен смеситель реактора для проведения химических процессов, в частности, для получения карбамида, включающий цилиндрический корпус с насадкой, штуцеры ввода реагентов, расположенные на одном конце корпуса, и штуцер выхода газожидкостной смеси, расположенный на другом его конце (В.И. Кучерявый, В.В. Лебедев. Синтез и применение карбамида. - Л.: Химия, 1970, с.317). Корпус футерован листовой хромоникельмолибденовой сталью. Исходные реагенты (газообразный диоксид углерода, жидкий аммиак и раствор УАС) вводят в смеситель раздельными струйно-осевыми потоками через три штуцера. Смесь реагентов через штуцер выхода подается в реактор.

Наличие специальной насадки в корпусе смесителя улучшает смешение реагентов, но из-за интенсивного выделения тепла насадка и футеровка смесителя подвержены сильному эрозионно-коррозионному износу.

Наиболее близким по технической сущности к предложенному смесителю является смеситель реактора для проведения химических процессов, в частности для получения карбамида, включающий корпус в виде крестовины с диаметрально расположенными патрубками ввода диоксида углерода и аммиака, коаксиальную трубу, расположенную в корпусе и соединенную с патрубком ввода раствора УАС, причем патрубки ввода диоксида углерода и аммиака расположены после патрубка ввода раствора УАС (В.И. Кучерявый, В.В. Лебедев. Синтез и применение карбамида. - Л.: Химия, 1970, с.318). Смеситель присоединен к нижней части реактора верхним срезом корпуса, через который реагенты поступают в реактор.

При работе этого смесителя газообразный диоксид углерода и жидкий аммиак через диаметрально расположенные патрубки подаются в пространство между корпусом и коаксиальной трубой, где они частично смешиваются и продвигаются к входу в реактор. Раствор УАС поступает в реактор по коаксиальной трубе. Полное смешение всех реагентов происходит в нижней части реактора при выходе из смесителя.

Недостатком смесителя является низкая степень диспергирования диоксида углерода в реакторе и образование в его нижней части зон обратного перемешивания вследствие осевого струйно-направленного входа реакционной смеси. Хотя данная конструкция смесителя более надежна в эксплуатации по сравнению с описанной выше, но она не решает задачу устранения выделения тепла и образования агрессивной среды в смесителе, так как имеет место диспергирование газообразного диоксида углерода в жидком аммиаке и их взаимодействие в смесителе.

Техническая задача, решаемая предлагаемой конструкцией смесителя, состоит в организации такого движения реагентов в смесителе, при котором обеспечивалась бы высокая степень диспергирования реагентов в реакторе после выхода их из смесителя при минимальном диспергировании в самом смесителе.

Для решения этой задачи предложен смеситель реактора для проведения химических процессов, включающий корпус и патрубки ввода и вывода реагентов, отличающийся тем, что корпус содержит, по крайней мере, две последовательно соединенные соосные вихревые камеры, каждая из которых имеет тангенциальный входной и осевой выходной патрубки, причем тангенциальные входные патрубки камер расположены таким образом, чтобы направление вращения тангенциальных потоков во всех камерах было одинаковым, а осевой выходной патрубок каждой предшествующей камеры введен в цилиндрический корпус последующей камеры таким образом, что его входное отверстие расположено по ходу движения реагентов после входного отверстия тангенциального входного патрубка.

Техническим результатом изобретения является обеспечение движения реагентов в смесителе в виде многослойного потока с концентрическими вращающимися слоями относительно небольшой толщины. Такой характер движения потока обеспечивает невысокую степень взаимного диспергирования слоев при их движении в смесителе и вместе с тем интенсивное взаимное диспергирование и равномерное распределение реагентов при выходе этого потока в объем реактора. Благодаря этому обеспечивается повышение эффективности диспергирования реагентов в реакторе при одновременном устранении выделения тепла в смесителе. В случае использования предложенного смесителя в процессе получения карбамида это обстоятельство приводит к уменьшению эрозионно-коррозионного износа смесителя.

На торце выходного патрубка последней камеры может быть установлен лопастной развихритель для более интенсивного диспергирования реагентов и перемешивания реакционной смеси после ее выхода из смесителя в реактор. Предпочтительным является, чтобы смеситель содержал вихревые камеры с последовательно увеличивающимся по ходу движения реагентов диаметром. Число вихревых камер в смесителе определяется количеством потоков, которые должны быть введены в реактор. При использовании смесителя для реактора получения карбамида он включает три вихревые камеры.

Смеситель может быть установлен на реакторе в любом положении, например вертикально вверх или вниз по ходу движения реагентов либо горизонтально.

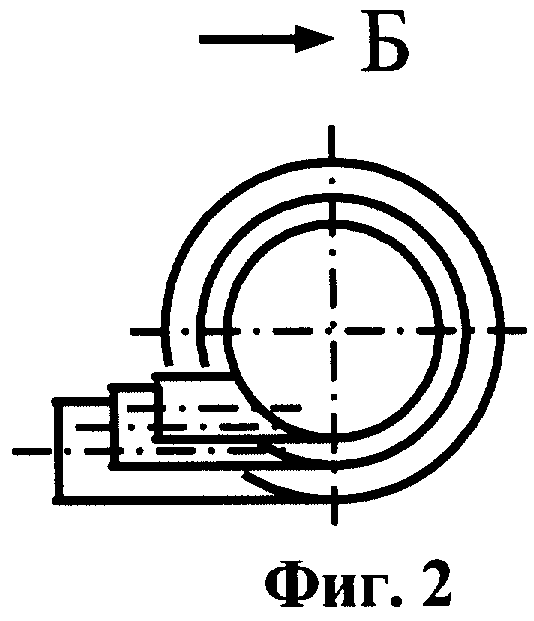

Сущность изобретения иллюстрируется прилагаемыми фиг.1-3, на которых схематично изображено конкретное воплощение предлагаемой конструкции смесителя. Данный смеситель предназначен для реактора получения карбамида и установлен вертикально в нижней части реактора, так что движение реагентов осуществляется снизу вверх.

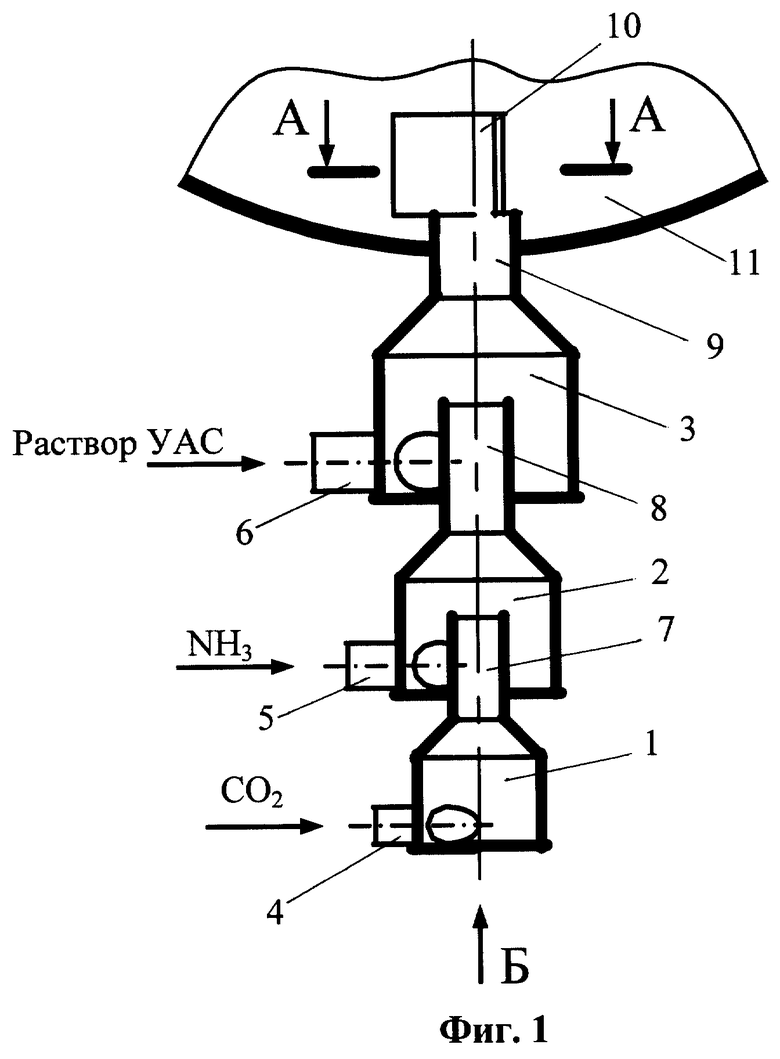

На фиг.1 изображен в разрезе общий вид смесителя; на фиг.2 - вид снизу; на фиг.3 - поперечное сечение развихрителя.

Смеситель включает корпус, который состоит из трех последовательно соединенных соосных вихревых камер 1, 2, 3 с последовательно увеличивающимся по ходу движения реагентов диаметром. Камеры 1, 2, 3 имеют тангенциальные входные патрубки 4, 5, 6 для ввода реагентов и осевые выходные патрубки 7, 8, 9. Тангенциальные входные патрубки камер расположены таким образом, чтобы направление вращения тангенциальных потоков во всех камерах было одинаковым (см. фиг.2). Осевой выходной патрубок каждой предшествующей камеры введен в цилиндрический корпус последующей камеры таким образом, что его входное отверстие расположено по ходу движения реагентов после входного отверстия тангенциального входного патрубка. На выходном патрубке 9 установлен лопастной развихритель 10. Смеситель присоединен к нижней части реактора 11.

Смеситель работает следующим образом. Газообразный диоксид углерода вводят в камеру 1 через тангенциальный входной патрубок 4. Приобретая за счет тангенциального ввода закрученное движение, поток поступает через выходной патрубок 7 в осевую зону камеры 2. Через тангенциальный входной патрубок 5 в камеру 2 подают жидкий аммиак. Приобретая закрученное движение, аммиак вместе с диоксидом углерода поступает через выходной патрубок 8 в осевую зону камеры 3. Раствор УАС вводят в камеру 3 через тангенциальный входной патрубок 6.

Таким образом, ввод реагентов в смеситель производится последовательно от наименее плотного (диоксид углерода) к наиболее плотному (раствор УАС). В результате в выходном патрубке 7 формируется восходящий закрученный поток, в котором за счет центробежных сил реагенты распределяются по плотности: через осевую зону движется диоксид углерода, через периферийную пристенную зону - раствор УАС, а через промежуточную кольцевую зону - жидкий аммиак. Это минимизирует диспергирование фаз в смесителе.

При выходе закрученного потока в объем реактора происходит интенсивное диспергирование фаз и перемешивание реакционной смеси. Прохождение закрученного потока через прорези лопастного развихрителя 10 и удар о его лопасти, отогнутые навстречу вращению, усиливает эффект диспергирования и перемешивания. В результате в нижней части реактора 11 формируется однородный восходящий газожидкостный поток с мелкодисперсной пузырьковой структурой. Создание такой структуры потока не обеспечивается при струйном осевом вводе реагентов.

Таким образом, благодаря предложенной конструкции смесителя значительно повышается эффективность диспергирования реагентов при входе реакционной смеси в реактор; при этом впервые решена задача предотвращения интенсивного диспергирования реагентов внутри смесителя, что устраняет выделение тепла при смешении реагентов, а в случае получения карбамида, и уменьшает эрозионно-коррозионный износ смесителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОЖИДКОСТНЫЙ РЕАКТОР (ВАРИАНТЫ) | 2010 |

|

RU2442643C1 |

| ГАЗОЖИДКОСТНЫЙ РЕАКТОР (ВАРИАНТЫ) | 2010 |

|

RU2441698C1 |

| ГАЗОЖИДКОСТНЫЙ РЕАКТОР (ВАРИАНТЫ) | 2010 |

|

RU2447932C2 |

| ГАЗОЖИДКОСТНЫЙ РЕАКТОР (ВАРИАНТЫ) | 2004 |

|

RU2256495C1 |

| СМЕСИТЕЛЬ-ДИСПЕРГАТОР | 1993 |

|

RU2038141C1 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ ГАЗОЖИДКОСТНЫХ РЕАКЦИЙ В СУБ- И СВЕРХКРИТИЧЕСКОМ ФЛЮИДЕ | 2009 |

|

RU2411078C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДА | 1989 |

|

RU2050351C1 |

| СПОСОБ СИНТЕЗА КАРБАМИДА И КОЛОННА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2300416C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДА | 1991 |

|

SU1829339A1 |

| ВИХРЕВОЙ ТЕРМОПРЕОБРАЗОВАТЕЛЬ | 1993 |

|

RU2088861C1 |

Изобретение относится к смесителям реакторов для смешивания жидких и газообразных реагентов и может быть использовано в производстве карбамида для получения смеси диоксида углерода, аммиака и рециркулируемого раствора углеаммонийных солей, направляемой в реактор синтеза карбамида. Смеситель включает корпус из последовательно соединенных соосных вихревых камер. Камеры имеют тангенциальные входные патрубки для ввода реагентов и осевые выходные патрубки. Направление вращения тангенциальных потоков во всех камерах одинаково. Осевой выходной патрубок каждой предшествующей камеры введен в цилиндрический корпус последующей камеры, а его входное отверстие расположено по ходу движения реагентов после входного отверстия тангенциального входного патрубка. Техническим результатом является обеспечение высокой степени диспергирования реагентов в реакторе после выхода их из смесителя при минимальном диспергировании в самом смесителе. 3 з.п. ф-лы, 3 ил.

| 0 |

|

SU159801A1 | |

| СМЕСИТЕЛЬ-РЕАКТОР | 1992 |

|

RU2082486C1 |

| Автомат для разбраковки электрических аппаратов | 1987 |

|

SU1453469A1 |

| Устройство для ввода горячего дутья в доменную печь | 1986 |

|

SU1420027A1 |

| Буровая машина для проходки тоннелей | 1935 |

|

SU50312A1 |

Авторы

Даты

2004-12-10—Публикация

2003-06-24—Подача