Данное изобретение относится к субстрату с покрытием, имеющему высокую отражательную способность. Оно, в первую очередь, относится к прозрачному стеклянному субстрату, имеющему покрытие на основе оксида олова и сурьмы, и к использованию таких субстратов в качестве внешних стеклянных панелей для зданий.

Хотя архитекторы, выбирающие панели для остекления зданий, традиционно оказывают предпочтение панелям с низким уровнем отражения, изменения в понятиях эстетической привлекательности привели к возникновению потребности в панелях, которые имеют высокую отражательную способность, но не оказывают ослепляющего действия при взгляде на них снаружи, что может быть результатом очень высокой степени отражения. Также имеется необходимость в панелях, которые обладают другими качествами, такими как обеспечение защиты людей, находящихся внутри здания, от солнечного излучения и связанного с ним перегревания (солнцезащитные качества).

Панели включают, по крайней мере, один лист прозрачного субстрата, обычно известково-натриевое стекло, с тонким покрытием на одной или более поверхностях пластины, служащим для модификации оптических и физических свойств листа и панели в целом. До настоящего времени было выдвинуто множество разнообразных предложений, относящихся к покрытиям с заданными свойствами. Покрытие может содержать несколько отдельных слоев, выбранных в подходящей композиции и имеющих определенную толщину, которые взаимно дополняют эффекты друг друга. Постоянной проблемой при выборе соответствующих слоев является то, что слой, адаптированный для одной цели, может неблагоприятно изменять функции других слоев.

Оксид олова (SnO2) широко используется в качестве материала для покрытия, часто в сочетании с другими оксидами металлов. Покрытия, содержащие оксид олова с небольшой долей оксида сурьмы, являются наиболее предпочтительными.

В патенте Великобритании GB 1455148 описан способ пиролитического нанесения покрытия на основе одного или нескольких оксидов (например, ZrO2, SnO2, Sb2O3, ТiO3, Со3O4, Сr2О3, SiO2) на субстрат, в первую очередь, распылением соединений металла или кремния таким образом, чтобы модифицировать пропускание и/или отражение света субстратом. В патенте Великобритании GB 2078213, который относится к способу пиролитического нанесения покрытия двумя разделенными потоками для обеспечения высокой скорости образования покрытия, описан оксид олова, легированный фтором или сурьмой. В патенте Великобритании GB 2200139 описан способ получения пиролитического покрытия на основе оксида олова из сырья, содержащего, по крайней мере, две присадки, такие как окисляющие агенты, источники фтора и источники металла.

Было обнаружено, что использование покрытия на основе оксида олова с небольшим количеством оксида сурьмы дает некоторые преимущественные сочетания оптических и энергетических свойств. В заявках на патенты Великобритании GB 2302101(‘101) и GB 2302102 (‘102) описаны солнцезащитные стеклянные панели, содержащие пиролитическое покрытие на основе оксидов олова и сурьмы, где мольное соотношение Sb/Sn составляет от 0.01 до 0.5. Покрытие по ‘101 нанесено жидким распылением и имеет толщину, по крайней мере, 400 нм, световое пропускание менее чем 35% и селективность, по крайней мере, 1.3. Покрытие по ‘102 нанесено химическим осаждением из паровой фазы (ХОПФ) и имеет коэффициент пропускания солнечного света ниже 70%.

Использование пиролиза для получения покрытий на субстрате дает то преимущество, что обычно позволяет получать твердое покрытие, имеющее повышенную сопротивляемость к абразивным повреждениям и коррозии. Полагают, что такие свойства возможны, в частности, благодаря тому, что способ включает напыление покрытия на горячий субстрат. Пиролиз также обычно является более дешевым процессом, чем альтернативные процессы нанесения покрытий, такие как разбрызгивание, особенно в отношении затрат на оборудование.

Свойства покрытий, обсуждаемых в данном описании, основаны на стандартных определениях международной комиссии по освещению - Commission Internationale de l'Eclairage (“CIE”). Источник света для проведения данных тестов представляет собой источник света С, который дает дневной свет средней интенсивности, имеющий температуру света 6700К и преимущественно используется для оценки оптических свойств стекла, предполагаемого для использования в зданиях.

“Световое пропускание” (СП) представляет собой световой поток, пропущенный через субстрат, по отношению к общему световому потоку.

“Световое отражение” (СО) представляет собой световой поток, отраженный от субстрата, по отношению к общему световому потоку.

Термин “чистота” (ч) цвета субстрата относится к чистоте в возбужденном состоянии при пропускании или отражении.

“Доминирующая длина волны” (λD) представляет собой пиковую длину волны в диапазоне света, пропущенного или отраженного покрытием.

“Коэффициент пропускания солнечного света” (КП), относящийся к передаче суммарного солнечного излучения через субстрат с покрытием, равен сумме общей энергии (ОЭ), переданной непосредственно, и энергии, которая абсорбируется и повторно излучается стороной, обратной к источнику энергии, по отношению к общей излученной энергии, падающей на покрытие.

“Селективность” субстрата с покрытием, используемого в качестве панелей для остекления зданий, представляет собой отношение светового пропускания к коэффициенту пропускания солнечного света (СП/КП).

Объектом данного изобретения является пиролитически полученное покрытие на субстрате, придающее субстрату солнцезащитные свойства и высокую отражательную способность.

Было обнаружено, что эти и другие полезные свойства могут быть получены нанесением многослойного покрытия, содержащего определенный верхний слой на основном слое, содержащем оксиды олова и сурьмы.

В данном изобретении представлен прозрачный субстрат, имеющий многослойное покрытие, содержащее основной слой, полученный пиролитическим способом, содержащий оксиды олова и сурьмы, отличающийся тем, что он имеет геометрическую толщину, по крайней мере, 250 нм, и включающее внешний отражающий слой, имеющий геометрическую толщину в интервале от 30 до 150 нм и имеющий показатель преломления от 2.0 до 2.8, причем субстрат с таким покрытием имеет световое отражение (СО) более чем 10%.

Присутствие внешнего отражающего слоя улучшает световое отражение (СО) субстрата с покрытием, увеличивая отражение с менее чем 10% до более чем 10%, и обычно до более чем 15% и даже до около 25%. Более того, эти улучшения достигаются без изменения других оптических свойств субстрата свыше допустимых пределов. Внешний слой также улучшает сопротивляемость абразивным повреждениям и коррозии данного покрытия.

Хотя описанное здесь изобретение в первую очередь относится к стеклянным панелям для зданий, панели данного изобретения могут применяться в других областях промышленности, например в качестве стекол для транспортных средств, в частности для светопроницаемых панелей крыши автомобиля.

Предпочтительно, внешний отражающий слой содержит оксид одного или более никеля, олова, титана, цинка и циркония. Эти материалы легко получают пиролизом покрытия с требуемым коэффициентом преломления.

Внешний отражающий слой предпочтительно содержит оксид титана. Это дает высокое световое отражение при очень малой толщине покрытия. Предпочтительно, покрытие содержит оксид титана вместе с оксидом олова. Это делает покрытие более стойким в отношении абразивных повреждений и придает стойкость к химическому воздействию. Такие покрытия предпочтительно содержат, по крайней мере, 50 мас.% оксида олова и, по крайней мере, 30 мас.% оксида титана. Предпочтительная геометрическая толщина покрытия на основе оксида титана составляет от 45 до 55 нм. Предпочтительная геометрическая толщина отражающего слоя на основе оксида олова/титана составляет от 40 до 75 нм. Слой толщиной менее 40 нм может быть недостаточным для модификации оптических свойств продукта с покрытием, особенно отражательной способности. При толщине свыше 75 нм уровень светового отражения может быть излишне высок, и оптические свойства верхнего слоя могут свести к минимуму оптические свойства других слоев многослойного покрытия. Более предпочтительно, указанный слой может иметь толщину в интервале от 60 до 75 нм. Этот интервал позволяет достичь хорошей оптической стабильности многослойного покрытия. Под оптической стабильностью подразумевается то, что различия в толщине слоя, присущие продуктам промышленного производства, не вызывают значительных изменений оптических свойств, особенно чисел Хантера а и b и чистоты при отражении. Оптическая стабильность даже улучшается, если верхний слой имеет толщину от 60 до 70 нм.

Материалы основного слоя на основе оксида Sb/Sn придают субстрату с покрытием хорошие солнцезащитные свойства. Геометрическая толщина этого слоя, по крайней мере, 250 нм, является оптимальной с точки зрения обеспечения солнцезащитных свойств и нейтрального оттенка. Предпочтительно, указанная толщина составляет менее чем 650 нм, что обусловлено экономическими и практическими причинами. Наиболее предпочтительно, толщина составляет от 300 до 360 нм. Такой интервал дает возможность получения продуктов с покрытием, имеющих достаточные солнцезащитные свойства и оптическую стабильность.

Предпочтительно продукт с покрытием имеет число Хантера а от 0 до -2 и число Хантера b от -4 до -2, что подразумевает появление голубоватого оттенка при отражении. Чистота при отражении предпочтительно является низкой, то есть менее чем 10%, предпочтительно от 4 до 7.5.

Как описано в более ранней заявке на патент Великобритании GB А-2302102 мольное соотношение Sb/Sn основного слоя покрытия предпочтительно составляет от 0.01 до 0.5, более предпочтительно от 0.03 до 0.21.

Как описано и указано в формуле изобретения в нашей совместно рассматриваемой заявке от той же даты, что и данная заявка, отражательная способность покрытия может быть далее улучшена введением в основной слой покрытия присадки, содержащей один или более слоев из алюминия, хрома, кобальта, железа, марганца, магния, никеля, титана, ванадия, цинка и циркония. Указанную присадку предпочтительно выбирают из хрома, железа и магния.

В одном из вариантов данного изобретения многослойное покрытие также содержит подложку, расположенную между субстратом и основным слоем покрытия. Подложка служит для улучшения эстетической привлекательности, достигаемой как за счет снижения или полного удаления матовости покрытия, так и за счет нейтрализации цвета, который оксид олова в основном слое может придавать многослойному покрытию.

Подходящие материалы для подложки включают один или более оксид кремния или оксид алюминия, например оксид алюминия с небольшой долей оксида ванадия. Если используют оксиды кремния, предпочтительно использовать неполностью окисленный материал, то есть SiOx, где х составляет менее чем 2, который может иметь общую структуру SiO2, но содержит промежутки, которые могли бы быть заполнены кислородом в диоксиде. Такой материал может быть получен с использованием такого количества кислорода, которое недостаточно для полного окисления материала подложки на субстрате.

Предпочтительная геометрическая толщина подложки составляет от 60 до 75 нм. При такой толщине подложки в наибольшей степени придает многослойному покрытию нейтральный оттенок при отражении.

В другом варианте данного изобретения многослойное покрытие также содержит промежуточный слой, расположенный между основным слоем покрытия и внешним отражающим слоем. Этот промежуточный слой повышает световое отражение субстрата с покрытием. Подходящие материалы для промежуточного слоя включают оксиды алюминия или кремния, которые могут быть использованы в чистом виде или в смеси.

Так как присутствие фтора препятствует проникновению определенных элементов, таких как сурьма, в слои покрытия, желательно чтобы фтор был исключен из покрытия данного изобретения.

Предпочтительно, как описано выше, световое отражение (СО) субстрата с покрытием составляет, по крайней мере, 15%, но не должно быть так велико, чтобы вызывать эффект ослепления при отражении. Таким образом, предпочтительно, чтобы субстрат с покрытием имел максимальное значение светового отражения (СО) 25%, более предпочтительно, максимальное отражение должно составлять 20%.

Наиболее существенным требованием является то, чтобы стеклянная панель могла пропускать достаточное количество видимого света как для получения хорошего естественного освещения внутри здания, так и для получения хорошей видимости наружу. Световое пропускание (СП) субстрата с покрытием данного изобретения предпочтительно составляет более чем 60%.

Желательно достигнуть высокого уровня селективности покрытия, то есть соотношения светового пропускания и коэффициента пропускания солнечного света. Предпочтительно, чтобы селективность составляла более чем 1.00.

В область данного изобретения входят стеклянные панели, содержащие прозрачный субстрат с покрытием, как определено выше. Панель может представлять собой один лист или альтернативно может включать два или более листа субстрата в виде многослойной или ламинированной сборки. Предпочтительно, чтобы в многослойной или ламинированной сборке только один из составляющих листов имел покрытие.

Для нанесения слоев многослойного покрытия данного изобретения предпочтительным в основном является пиролитический способ. Покрытия, полученные пиролизом, обычно имеют большее механическое сопротивление, чем покрытия, полученные по другим методикам. Подвергаемые пиролизу реагенты могут быть нанесены на субстрат химическим осаждением из паровой фазы (ХОПФ или “паровой пиролиз”) или жидким распылением (“жидкий пиролиз”).

Нанесение покрытия на листовое стекло с использованием пиролиза осуществляется наилучшим образом, если стекло является только что сформированным, то есть, пока оно имеет жидкую линию зеркала стекломассы. Это дает экономическую выгоду, так как позволяет избежать повторного нагревания стекла для проведения реакции пиролиза и позволяет улучшить качество покрытия, так как только что сформированное стекло находится в безупречном состоянии.

Предпочтительно, источник олова для основного слоя выбирают из SnCl2, SnCl4, Sn(СН3)2Сl2, тетраметил олова или монобутилтрихлор олова (МБТХ). Источник сурьмы для основного слоя может быть выбран из одного или более SbCl5, SbCl3, сурьмоорганических соединений, таких как Sb(ОСН2СН3)3, Сl1.7Sb(ОСН2СН3)1.3, Сl2SbОСНСlCН3, Сl2SbОСН2СHCН3Сl и Сl2SbОСН2С(CН3)2Сl. Источник любой металлической присадки для основного слоя может также быть подходящим хлоридом или металлорганическим соединением соответствующего элемента.

Источники реагентов для соответствующих слоев предпочтительно смешивают в однородную исходную смесь для каждого слоя, в результате чего все исходные реагенты для данного слоя наносят на субстрат одновременно.

Для получения покрытия по методике ХОПФ соответствующую смесь реагентов обычно наносят на субстрат через сопло в камере для нанесения покрытия. Если данная смесь содержит хлориды, которые являются жидкими при температуре окружающей среды, ее превращают в пар в нагретом потоке безводного газа-носителя, такого как азот. Пароообразование осуществляют распылением этих реагентов в газ-носитель. Для получения оксидов хлориды подают в присутствии источника кислорода, например водяного пара.

Способы и оборудование для получения такого покрытия описаны, например, в патенте Франции №2348166 или в заявке на патент Франции №2648453. Эти способы и оборудование позволяют получать особо прочные покрытия с преимущественными оптическими свойствами.

Для получения покрытия способом распыления субстрат может подвергаться взаимодействию с распыляемым потоком мелких капелек, содержащим соответствующие реагенты. Распыляемую жидкость наносят с помощью одного или более сопел, расположенных таким образом, чтобы обеспечивать напыление покрытия вдоль всей ширины покрываемой ленты.

ХОПФ имеет преимущества перед методикой жидкого распыления при получении покрытий определенной толщины и состава, такая однородность покрытия является крайне важной, если покрытие наносят на большие площади. Покрытия, наносимые распылением, также имеют тенденцию сохранять следы распыляемых капелек и дорожку от распылителя. Более того, пиролиз распыляемых жидкостей по существу ограничен получением оксидных покрытий, таких как SnO2 и ТiO2. Также трудно получать многослойные покрытия способом жидкого распыления, так как нанесение каждого слоя покрытия дает значительное охлаждение субстрата. Более того, ХОПФ является более экономным с точки зрения исходных материалов, что сокращает затраты.

Однако, несмотря на указанные недостатки метода распыления, он, тем не менее, является удобным и недорогим в применении и требует простого оборудования. Поэтому он довольно часто применятся, особенно для получения толстого слоя покрытия.

Стеклянные панели, состоящие из субстрата с покрытием данного изобретения, могут быть получены следующим образом.

Каждая стадия пиролиза при получении покрытия может проводиться при температуре, по крайней мере, 400°С, идеально при температуре от 550°С до 750°С. Покрытие может наносится на ленту стекла, которая движется в туннельной печи, или на ленту стекла во время ее образования, пока она еще горячая. Покрытия могут наноситься внутри печи для отжига стекла, которая расположена после оборудования, на котором формируется стеклянная лента, или внутри резервуара с поплавковым регулятором уровня на верхнюю сторону стеклянной ленты, пока она находятся в бане с расплавленным оловом.

Изобретение далее описывается более подробно при помощи примеров, которые не ограничивают область данного изобретения.

Пример 1

Многослойное покрытие наносят на известково-натриевое флоат-стекло толщиной 6 мм с помощью нескольких устройств для нанесения покрытий, расположенных в том месте поплавковой камеры, где стекло имеет повышенную температуру. Подложку, содержащую оксиды алюминия и ванадия, наносят, в первую очередь, напылением на стекло, которое на данной начальной стадии имеет температуру более 550°С, раствора 220 г/л ацетилацетоната алюминия и 12 г/л триацетилацетоната ванадия в ледяной уксусной кислоте с получением слоя с геометрической толщиной около 75 нм. Далее основной слой, содержащий оксиды олова и сурьмы, получают напылением на стекло, имеющее температуру около 550°С, раствора, содержащего SnCl2 и SbCl3. Пропорции Sn и Sb выбирают такие, чтобы соотношение Sb/Sn слоя составляло 0.05 и толщина полученного слоя составляла 430 нм. Наконец, верхний слой, содержащий оксиды олова и титана, наносят напылением раствора, содержащего дибутилацетат олова и хелат титана, полученный из оксиленгликольтитаната и ацетилацетона, в диметилформамиде. Верхний слой содержит 60 мас.% SnO2 и 40 мас.% ТiO2 и имеет геометрическую толщину 70 нм.

Субстрат с полученным таким образом покрытием помещают в раму для получения стеклянной панели с многослойным покрытием, расположенным на наружной стороне. Оптические свойства субстрата измеряют с внешней стороны.

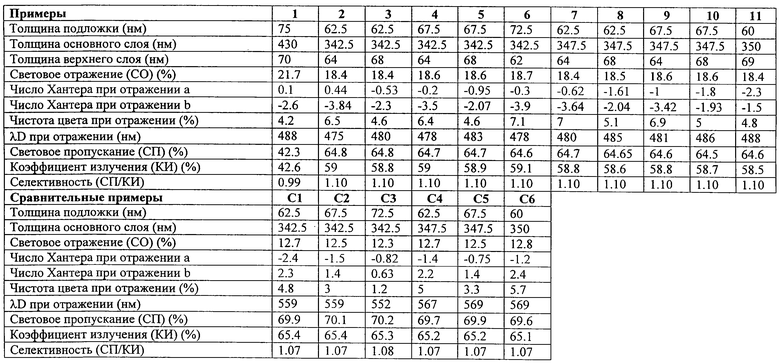

Свойства стеклянной панели показаны в таблице.

Примеры 2-11

Многослойное покрытие наносят на известково-натриевое флоат-стекло толщиной 6 мм с помощью нескольких устройств для нанесения покрытий, расположенных в том месте поплавковой камеры, где стекло имеет повышенную температуру. Подложку, содержащую оксид кремния SiOx, наносят, в первую очередь, в устройстве для нанесения покрытия, расположенном вдоль поплавковой камеры в том месте, где стекло имеет температуру около 700°С. Подводящий трубопровод загружают азотом, в него вводят силан с парциальным давлением 0.2% и кислород с парциальным давлением 0.36%. Получают покрытие на основе SiOx, где х равно 1.78, показатель преломления которого составляет около 1.69. Слой имеет геометрическую толщину, указанную в таблице. Далее основной слой, содержащий оксиды олова и сурьмы, получают ХОПФ пиролизом, используя парообразную смесь реагентов МБТХ как источник олова и SbСl3 как источник сурьмы. Получают слой покрытия на основе оксида олова/сурьмы, содержащий олово и сурьму в мольном соотношении Sb/Sn 0.05, толщина полученного слоя указана в таблице.

Наконец, верхний слой, содержащий оксиды олова и титана наносят распылением раствора, содержащего дибутилацетат олова и хелат титана, полученный из октиленгликольтитаната и ацетилацетона, в диметилформамиде. Верхний слой содержит 60 мас.% SnO2 и 40 мас.% TiO2 и имеет геометрическую толщину, указанную в таблице.

Субстрат с полученным таким образом покрытием помещают в раму для получения стеклянной панели с многослойным покрытием, расположенным с наружной стороны. Оптические свойства субстрата измеряют с внешней стороны.

Примеры 12-19

В примерах 12-19 используют ту же методику, что и в примерах 2-11, за исключением того, что верхний слой получают на основе чистого ТiO2, с хелатом титана, полученным из октиленгликольтитаната и ацетилацетона, в качестве исходного материала. В примерах 16-19 слой покрытия на основе оксида олова/сурьмы содержит олово и сурьму в мольном соотношении Sb/Sn 0.1.

Сравнительные примеры С1-С10

Субстрат с покрытием получают по методике примеров 2-19, но при этом на основной слой не наносят верхний слой. В сравнительных примерах С1-С8 мольное соотношение Sb/Sn в слое на основе оксида олова/сурьмы составляет 0.05. В сравнительных примерах С9 и С 10 это мольное соотношение составляет 0.1.

Свойства полученных таким образом стеклянных панелей представлены в таблице.

Сравнение результатов показало значительные, от менее чем 10% до более чем 24%, улучшения отражательной способности панели, имеющей верхнее покрытие на основе чистого TiO2. Данное улучшение сопровождается некоторым снижением светового пропускания, но такое снижение не превышает допустимых пределов.

Прозрачный субстрат с покрытием, имеющий высокую отражательную способность, для использования в качестве внешних стеклянных панелей для зданий, представляет собой субстрат, имеющий многослойное покрытие, содержащее полученный пиролитическим способом основной слой, содержащий оксиды олова и сурьмы, имеющий геометрическую толщину, по крайней мере, 250 нм. Внешний отражающий слой имеет геометрическую толщину от 30 до 150 нм и имеет показатель преломления от 2.0 до 2.8. Субстрат с таким покрытием имеет световое отражение (СО) более чем 10%. Молярное соотношение Sb/Sn находится в пределах 0.01-0.5. Внешний отражающий слой содержит оксид одного или более металлов из группы: никель, олово, титан, цинк и цирконий. Техническая задача изобретения - повышение отражательной способности прозрачного субстрата. 3 н. и 45 з.п. ф-лы, 1 табл.

| СПОСОБ ПРОИЗВОДСТВА ПОСАДОЧНОГО МАТЕРИАЛА ВИНОГРАДА | 2005 |

|

RU2302101C2 |

| JP 08073242 A, 19.03.1996 | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Способ определения величины присосов в топочную камеру | 1987 |

|

SU1455148A1 |

| ИЗДЕЛИЕ, ПОЛУЧЕННОЕ НАНЕСЕНИЕМ НА СТЕКЛЯННУЮ ПОДЛОЖКУ ПО КРАЙНЕЙ МЕРЕ ОДНОГО СЛОЯ СМЕШАННЫХ ОКСИДОВ КРЕМНИЯ И ОЛОВА (ВАРИАНТЫ) | 1992 |

|

RU2091340C1 |

Авторы

Даты

2004-12-10—Публикация

1999-03-17—Подача