Заявляемый циклон предназначен для разделения на фракции (твердую и газообразную) пылегазовых смесей, содержащих значительное количество тонкодисперсных (10 мкм и менее) частиц, в том числе малой плотности, склонных к налипанию и слеживанию, и может быть использован в химии, энергетике, горнодобывающей промышленности, промышленности стройматериалов, горнометаллургической, в частности при производстве железорудных концентратов.

Известны циклоны для разделения пылегазовой смеси на фракции.

Например, циклон СИОТ (В.Г. Чуянов. Обезвоживание, пылеулавливание и охрана окружающей среды. М.: Недра, 1987, с.253, рис.81,в), содержащий корпус, выхлоп, входной патрубок. Недостатки циклона - накопление твердых частиц внутри на стенке корпуса, изменение режима работы, снижение качества разделения.

Наиболее близким к заявляемому решению является циклон, содержащий корпус и внутреннюю пористую стенку, в пространство между которыми импульсами подается сжатый воздух для обрушения слоя налипшей на пористой стенке пыли (а.с. СССР №1020164, авторы Покушалов М.П. и Селиванов Г.Г. Способ защиты стенок циклона от налипшей пыли, МПК В 01 С 5/22, бюл. №20, 30.05.83).

Недостаток циклона - не решен режим очистки, не выделяется наиболее тонкая фракция пыли малой плотности материала.

Изобретение направлено на повышение эффективности выделения из пылегазовых смесей наиболее тонких фракций, повышение надежности циклона, снижение трудозатрат на его эксплуатацию.

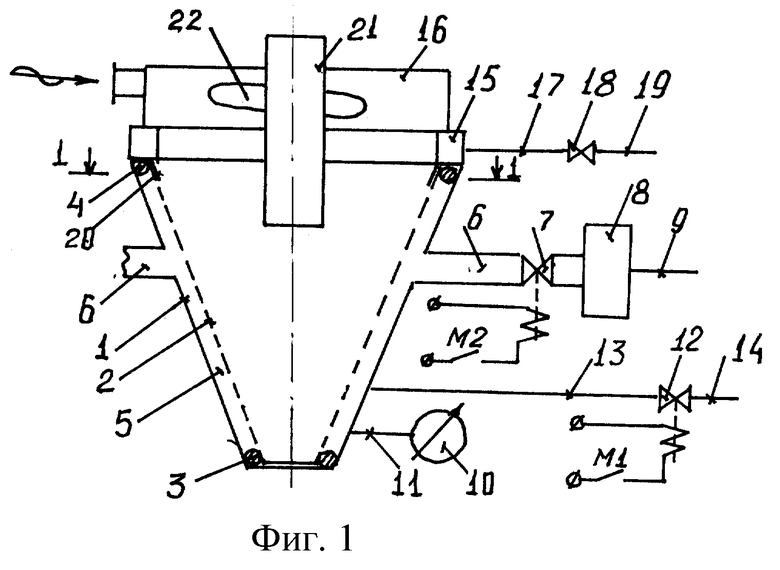

Это достигается тем, что в циклоне, содержащем корпус с крышкой, выхлоп, расположенный в верхней части корпуса, выполненного из прочноплотного материала, обечайку из металлокерамики, прокладки, герметизирующие полость между корпусом и обечайкой, патрубки для подачи рабочего тела, согласно предлагаемому решению корпус циклона в поперечном горизонтальном сечении выполнен эллипсовидным; патрубки для подачи рабочего агента сообщены с полостью между корпусом и обечайкой в концах длинных полуосей сечения эллипса, расположены в горизонтальной плоскости, разделяющей полость между корпусом и обечайкой на равные объемы, и соединены с источником рабочего тела через средства управления потоком рабочего тела и накопитель рабочего тела, а полость между корпусом и обечайкой сообщена также патрубком с измерителем давления газовой среды в полости между корпусом и обечайкой и через средство управления газовым потоком соединена с источником разрежения газовой среды, причем между корпусом и крышкой расположен закрепленный на корпусе полый коллектор, полость которого через патрубок и средство управления потоком распыляемой жидкости и трубопровод соединена с источником распыляемой жидкости, смачивающей выделяемые частицы, и с форсунками, закрепленными в коллекторе по нижнему внутреннему периметру, ориентированными параллельно образующим обечайки.

Заявляемое решение отличается от прототипа следующим:

а) соединением полости, заключенной между корпусом и обечайкой, с измерителем давления и с источником разрежения воздуха и через средства управления - с источником рабочего тела;

б) между корпусом и крышкой расположен коллектор, полость которого патрубком, средством управления потоком распыленной жидкости, трубопроводом сообщена с источником распыленной жидкости и с форсунками, закрепленными в коллекторе по его нижнему внутреннему периметру, расположенными параллельно поверхности обечайки;

в) корпус выполнен эллипсовидным в горизонтальном поперечном сечении;

г) патрубки, соединяющие полость, заключенную между корпусом и обечайкой, с источником рабочего тела, сообщены с корпусом в концах длинных полуосей эллипсовидного сечения корпуса и расположены в горизонтальной плоскости, разделяющей полость между корпусом и обечайкой на равные объемы.

Наличие указанных отличий обеспечивает существенные преимущества заявленного решения по сравнению с прототипом:

а) создание в полости между корпусом и обечайкой с помощью источника разрежения давления ниже, чем внутри циклона, обеспечивает поступление воздуха из циклона в полость между корпусом и обечайкой через поры металлокерамики обечайки и, соответственно, дополнительное прижимание твердых частиц к поверхности обечайки с образованием слоя этих частиц, что повышает степень очистки, а также увеличивает аэродинамическое сопротивление подсосу воздуха из циклона в полость между корпусом и обечайкой;

б) разрежение в полости между корпусом и обечайкой при работающем источнике разрежения, показываемое измерителем давления, пропорционально толщине слоя частиц, который препятствует поступлению воздуха из циклона в полость между корпусом и обечайкой, и по его величине можно определять толщину слоя частиц и, соответственно, фактический внутренний диаметр обечайки, равный ее конструктивному диаметру за вычетом двух толщин слоя налипших частиц;

в) во время работы уменьшение внутреннего диаметра обечайки из-за налипания частиц ведет к забиванию пылью входного патрубка, увеличению скорости пылегазовой смеси, вторичному пылеуносу (Чуянов Г.Г. Обезвоживание, пылеулавливание и охрана окружающей среды. М.: Недра, 1987 г., с.165-166), а контроль толщины слоя частиц по показаниям измерителя давления и автоматизация подачи импульса регенерации циклона до проявления указанных выше недостатков позволяют, соответственно, повысить степень очистки пылегазовой смеси;

г) выполнение корпуса циклона эллипсовидным в горизонтальном поперечном сечении позволяет при минимуме расхода материала и упрощенной конструкции корпуса создавать импульсы регенерации максимальной крутизны, так как рабочее тело распространяется в полости между корпусом и обечайкой от патрубков, сообщенных с полостью между корпусом и обечайкой, до самых удаленных участков обечайки по пути с минимальным аэродинамическим сопротивлением, что обеспечивает, практически, одновременное обрушение всего слоя частиц, снижение времени регенерации, вторичного пылеуноса, предотвращение шунтирования импульса регенерации, возможного при неодновременном обрушении налипшего слоя;

д) подача внутрь циклона распыляемой жидкости через коллектор и закрепленные в нем форсунки в объеме, достаточном для коагулирования частиц, происходящего при влажности, определяемой экспериментально для различных материалов, с последующим расчетом удельного расхода жидкости (см., например, Чуянов Г.Г. Обезвоживание, пылеулавливание и охрана окружающей среды. М.: Недра, 1987 г., с.5) позволяет связать в агрегаты тонкодисперсные частицы и вывести их из пылегазовой смеси;

е) расположение патрубков, сообщающих полость между корпусом и обечайкой с источником рабочего тела, в горизонтальной плоскости, разделяющей полость между корпусом и обечайкой на равные объемы, обеспечивает равное распределение импульса рабочего тела по всей площади обечайки, способствует одновременности обрушения слоя налипших частиц, сокращению длительности импульса, вторичного пылеуноса, шунтирования импульса.

Совместное использование приведенных выше решений обеспечивает суммирование их эффектов и позволяет получить сверхэффект, заключающийся в повышенной (на 10-12%) степени выделения из пылегазовой смеси наиболее летучих частиц, в стабилизации режима работы циклона, в утилизации летучих фракций пылегазовой смеси, и классифицировать заявляемое решение как изобретение.

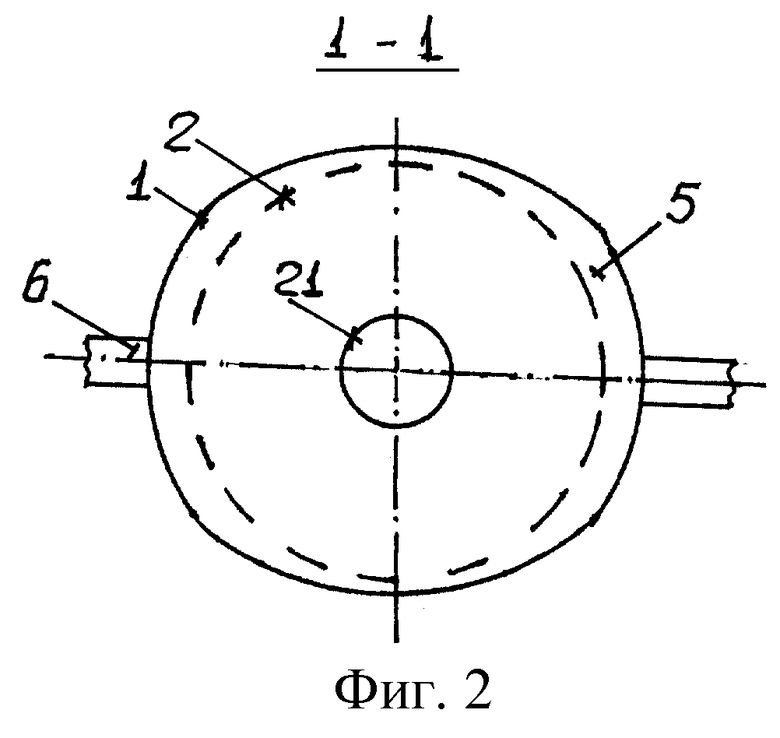

Заявляемый циклон изображен на фиг.1 (разрез по вертикали), фиг.2 (сечение по 1-1) и содержит корпус 1, выполненный из прочноплотного материала, например стали, обечайку 2, выполненную из металлокерамики, проницаемой для рабочего тела (жидкость, газ), герметизирующие прокладки 3, 4, полость 5 между корпусом 1 и обечайкой 2, патрубки 6, расположенные в горизонтальной плоскости, разделяющей полость 5 между корпусом и обечайкой на равные объемы, сообщающие полость 5 между корпусом и обечайкой через средство 7 управления потоком рабочего тела, состоящего, например, из вентиля с электромеханическим приводом и накопителя 8, выполненного, например, в виде ресивера, сообщенного трубопроводом 9 с источником рабочего тела (не показан), например воздух или жидкость, измеритель 10 давления среды в полости 5 между корпусом и обечайкой, выполненный, например, в виде электроконтактного манометра, сообщенного с полостью 5 между корпусом и обечайкой трубопроводом 11, средство 12 управления газовым потоком, выполненное, например, в виде вентиля с электромеханическим приводом, сообщенное патрубком 13 с полостью 5 между корпусом и обечайкой и трубопроводом 14 с источником разрежения (не показан), полый коллектор 15, расположенный между крышкой 16 и корпусом 1, полость которого патрубком 17, средством 18 управления потоком распыляемой жидкости, например вентилем, и трубопроводом 19 сообщена с источником жидкости, смачивающей выделяемые частицы, например карбюратором (не показан), и с форсунками 20, закрепленными в коллекторе 15 по его нижнему внутреннему периметру, ориентированными параллельно образующим обечайки 2, при таком выполнении струи форсунок 20 пересекают витки спирали пылегазовой смеси, что при минимуме расхода распыленной жидкости, например воды, повышает эффект увлажнения частиц пыли в пылегазовой смеси и обеспечивает их коагуляцию в агрегаты с последующим выпадением из потока пылегазовой смеси и выходом чистого газа через выхлоп 21. Позицией 22 обозначено отверстие в крышке 16.

Выделение твердой фракции из пылегазовой смеси происходит следующим образом. Пылегазовая смесь, например, воздуха с пылью нерудного материала поступает по касательной в отверстие 22 в крышке 16 и закручивается в спираль по внутренней поверхности обечайки 2. В начале процесса толщина слоя частиц пыли на внутренней поверхности обечайки 2 небольшая, его аэродинамическое сопротивление также небольшое, воздух из полости циклона проходит через поры обечайки 2 в полость 5 между корпусом и обечайкой, поэтому разрежение в полости 5 между корпусом и обечайкой невысокое и измеритель 10 давления среды в полости 5 между корпусом и обечайкой замыкает контакт M1 в цепи средства 12, выполненного, например, в виде вентиля с электромеханическим приводом, последний открывает вентиль, сообщая полость 5 между корпусом и обечайкой с источником разрежения.

В коллектор 15 поступает распыляемая жидкость, которая через форсунки 20 в виде микроструй движется параллельно поверхности обечайки 2, пересекает витки спирали пылегазовой смеси. При этом поверхности частиц увлажняются, они коагулируют в агрегаты, накапливаются в циклоне на поверхности обечайки 2. Толщина слоя увеличивается, растет его аэродинамическое сопротивление, воздух из полости циклона поступает в полость 5 между корпусом и обечайкой меньше и разрежение в полости 5 между корпусом и обечайкой растет. При определенном заданном значении разрежения измеритель 10 давления срабатывает, размыкает контакт M1 и средство 12 отключает полость 5 между корпусом и обечайкой от источника разрежения. Одновременно включаются контакты М2 в средствах 7 подачи импульса регенерации в полость 5 между корпусом и обечайкой, рабочее тело из накопителя 8 через патрубки 6 поступает в полость 5 между корпусом и обечайкой, проходит через поры обечайки 2, выходит на ее поверхность в виде микроструй, которые образуют на поверхности обечайки 2 антиадгезионный слой рабочего тела, отрывают накопившийся слой частиц, которые под действием силы тяжести выпадают из пылегазового потока, а чистый воздух выходит из циклона через выхлоп 21, открываются поры обечайки 2, воздух из циклона поступает в полость 5 между корпусом и обечайкой, разрежение в полости 5 между корпусом и обечайкой снижается, измеритель 10 давления срабатывает, замыкает контакт M1, сообщая полость между корпусом и обечайкой с источником разрежения, и размыкает контакт М2, прекращая импульс регенерации. Этим заканчивается цикл работы циклона по выделению частиц пылегазовой смеси и затем повторяется в той же последовательности.

Суммарное время цикла

Тц=t1+T2,

где T1 - время повышения разрежения в полости 5 между корпусом и обечайкой от 0 до заданного значения;

T2 - продолжительность импульса регенерации через средство 7.

При ожидаемом соотношении для разных материалов

T1/T2=600...1500.

Может быть принято t=t1.

В этом случае из схемы исключается контакт M1, а полость 5 между корпусом и обечайкой сообщается с источником разрежения постоянно при работе циклона.

Применение циклона заявляемой конструкции позволяет повысить степень очистки пылегазовых смесей на 10-12% за счет, главным образом, выделения из смеси тонкодисперсной фракции.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШНЕКОВЫЙ ПИТАТЕЛЬ | 2011 |

|

RU2456224C1 |

| УСТРОЙСТВО СУШКИ | 2011 |

|

RU2459164C1 |

| СЕПАРАТОР | 2003 |

|

RU2249486C1 |

| СГУСТИТЕЛЬ | 2001 |

|

RU2199368C2 |

| Аппарат для мокрой очистки газа | 1980 |

|

SU917855A1 |

| НАСАДОК ШЕСТЕРЕНКО | 2004 |

|

RU2277441C2 |

| ВСАСЫВАЮЩЕЕ УСТРОЙСТВО | 1991 |

|

RU2005571C1 |

| Аппарат для мокрой очистки газа | 1980 |

|

SU851815A1 |

| НАСАДОК ШЕСТЕРЕНКО | 2004 |

|

RU2346753C2 |

| АППАРАТ ДЛЯ БЕЗУНОСНОЙ СУШКИ | 2007 |

|

RU2328677C1 |

Изобретение предназначено для разделения на фракции (твердую и газообразную) пылегазовых смесей, содержащих значительное количество тонкодисперсных (10 мкм и менее) частиц, в том числе малой плотности, склонных к налипанию и слеживанию, и может быть использовано в химии, энергетике, горнодобывающей промышленности, промышленности стройматериалов, горнометаллургической, в частности при производстве железорудных концентратов. Циклон включает корпус с крышкой, выхлоп, расположенный в верхней части корпуса, выполненного из прочноплотного материала, обечайку из металлокерамики, прокладки, герметизирующие полость между корпусом и обечайкой, патрубки для подачи рабочего тела. Корпус циклона в поперечном горизонтальном сечении выполнен эллипсовидным. Патрубки для подачи рабочего тела сообщены с полостью между корпусом и обечайкой в концах длинных полуосей сечения эллипса, расположены в горизонтальной плоскости, разделяющей полость между корпусом и обечайкой на равные объемы, и соединены с источником рабочего тела через средства управления потоком рабочего тела и накопитель рабочего тела. Полость между корпусом и обечайкой сообщена также патрубком с измерителем давления газовой среды в полости между корпусом и обечайкой и через средство управления газовым потоком соединена с источником разрежения газовой среды. Между корпусом и крышкой расположен закрепленный на корпусе полый коллектор, полость которого через патрубок, средство управления потоком распыляемой жидкости и трубопровод соединена с источником распыляемой жидкости, смачивающей выделяемые частицы, и с форсунками, закрепленными в коллекторе по нижнему внутреннему периметру, ориентированными параллельно образующим обечайки. Изобретение позволяет повысить эффективность выделения из пылегазовых смесей наиболее тонких фракций, надежность циклона, снизить трудозатраты на его эксплуатацию. 2 ил.

Циклон, содержащий корпус с крышкой, выхлоп, расположенный в верхней части корпуса, выполненного из прочноплотного материала, обечайку из металлокерамики, прокладки, герметизирующие полость между корпусом и обечайкой, патрубки для подачи рабочего тела, отличающийся тем, что корпус циклона в поперечном горизонтальном сечении выполнен эллипсовидным; патрубки для подачи рабочего тела сообщены с полостью между корпусом и обечайкой в концах длинных полуосей сечения эллипса, расположены в горизонтальной плоскости, разделяющей полость между корпусом и обечайкой на равные объемы, и соединены с источником рабочего тела через средства управления потоком рабочего тела и накопитель рабочего тела, а полость между корпусом и обечайкой сообщена также патрубком с измерителем давления газовой среды в полости между корпусом и обечайкой и через средство управления газовым потоком соединена с источником разрежения газовой среды, причем между корпусом и крышкой расположен закрепленный на корпусе полый коллектор, полость которого через патрубок, средство управления потоком распыляемой жидкости и трубопровод соединена с источником распыляемой жидкости, смачивающей выделяемые частицы, и с форсунками, закрепленными в коллекторе по нижнему внутреннему периметру, ориентированными параллельно образующим обечайки.

| Способ защиты стенок циклона от налипания пыли | 1981 |

|

SU1020164A1 |

| Устройство для очистки газов от пыли | 1974 |

|

SU519222A1 |

| Циклон для улавливания налипающей пыли | 1988 |

|

SU1560330A1 |

| GB 1500117 А, 08.02.1978. | |||

Авторы

Даты

2004-12-20—Публикация

2003-08-06—Подача