Заявленное решение относится к отраслям промышленности, в которых производится отделение взвешенных частиц от жидкости.

Известны устройства для разделения суспензии на твердую и жидкую фазы, например обезвоживающий бункер (Чуянов Г.Г. Обезвоживание, пылеулавливание и охрана окружающей среды. М.: Недра, 1987, 260 с., с. 20), содержащий перфорированный шибер для прохода отделяемой жидкости. Основной недостаток бункера - цикличный характер работы.

Наиболее близким к заявляемому решению является сгуститель (авт. свид. СССР 1708387, приоритет 09.04.90, кл. B 01 D 21/24, опубл. 30.01.92, бюл. 4), содержащий корпус с патрубками для ввода исходной суспензии и отвода осветленной жидкости и осадка, устройство для подвода рабочего агента, камеру для уплотнения и выгрузки осадка, разделенную на кольцевые полости.

Недостатки данного сгустителя - значительный объем устройства за счет разделения функций отстоя и сгущения между отдельными узлами; низкая разгрузочная способность отстойника, обусловленная интенсивной адгезией осадка к корпусу отстойника; пассивный характер устройства сгустителя в плане удаления жидкости из осадка.

Изобретение направлено на повышение эффективности отделения взвешенных частиц от жидкости за счет применения проницаемого для жидкостей и газов материала, уменьшение объема устройства за счет совмещения функций отстоя и сгущения в одном устройстве, повышение разгрузочной способности сгустителя за счет снижения адгезии осадка к стенкам корпуса.

Это достигается тем, что в сгустителе, содержащем корпус с патрубком отвода осадка, патрубки отвода осветленной жидкости, патрубок для ввода исходной суспензии, корпус представляет собой усеченную пирамиду, обращенную вершиной вниз, заканчивается патрубком отвода осадка и выполнен из двух или более ярусов осадительных элементов герметично и жестко-разъемно закрепленных на несущей конструкции, каждый из элементов представляет собой герметичную плоскую полую конструкцию типа пенал, в которой одна стенка, контактирующая с суспензией, выполнена из проницаемого для жидкостей и газов материала, а остальные стенки - из некорродирующего материала, по прочностным свойствам не уступающего металлу, полость каждого элемента сообщена посредством, как минимум, одного патрубка отвода осветленной жидкости и, как минимум, одного патрубка воздуховода с системой трубопроводов отвода осветленной жидкости и с системой воздуховода соответственно, а система воздуховода содержит аппаратуру управления подачей рабочего тела высокого и низкого давления, влагоотделители, резервуар для слива жидкости и источники рабочего тела высокого и низкого давления, а в средней части корпуса вокруг его оси над патрубком отвода осадка расположены стаканы, представляющие собой герметичные цилиндры с боковыми стенками из проницаемого для жидкостей и газов материала и с торцами из некорродирующего материала, по прочностным свойствам не уступающего металлу, причем оси стаканов параллельны вертикальной оси корпуса, а внутренняя полость каждого стакана сообщена посредством, как минимум, одного патрубка отвода осветленной жидкости и, как минимум, одного патрубка воздуховода с системой трубопроводов отвода осветленной жидкости и с системой воздуховода, а над патрубком для ввода исходной суспензии, расположенным над корпусом и соосно с ним, установлен расширитель, предназначенный для равномерного распределения по его поверхности исходной суспензии, для гашения ее скорости и для направления ее на стенки осадительных элементов, обращенные внутрь корпуса.

Сгуститель может содержать дополнительный стакан, расположенный в средней части корпуса на его оси.

Заявляемое решение позволит достичь следующего:

а) применение расширителя позволит снизить скорость входа суспензии на поверхность осадительных элементов, обеспечить ламинарный, а не турбулентный, как у прототипа, режим движения суспензии, предотвращая вторичный подъем твердых частиц, интенсифицирует процесс разделения фаз;

б) наличие стаканов в средней части сгустителя способствует увеличению его производительности по отводу жидкости, так как при ламинарном характере процесса в целом и низких скоростях движения жидкости от стенок сгустителя к его середине происходит интенсивное выпадение твердых частиц в осадок, а к стаканам доходит осветленная жидкость, проходящая через поры их стенок с меньшим, по сравнению с исходной суспензией, сопротивлением и, соответственно, с большей производительностью;

в) выполнение корпуса из осадительных элементов, каждый из которых представляет собой герметичную плоскую полую конструкцию, в которой стенка, контактирующая с суспензией, выполнена из проницаемого для жидкостей и газов материала, позволяет на начальной стадии процесса дренировать жидкость из осадка через поры в полость элемента и отводить ее в резервуар, а на конечной стадии, когда дебит фильтра снизится, интенсивным регенерирующим импульсом, например сжатым воздухом, продуть осадок, вытесняя из него жидкость, и снизить коэффициент сцепления осадка с поверхностью элемента, обеспечивая тем самым смещение осадка вниз, на следующий ярус под действием силы тяжести;

г) применение аппаратуры измерения давления позволяет интенсифицировать процесс сгущения за счет создания вакуума в полости элемента в начальной стадии процесса и импульса избыточного давления в конце процесса, обеспечивающего регенерацию проницаемости поверхности элемента, перемещение осадка в направлении сгущения и удаление из него жидкости.

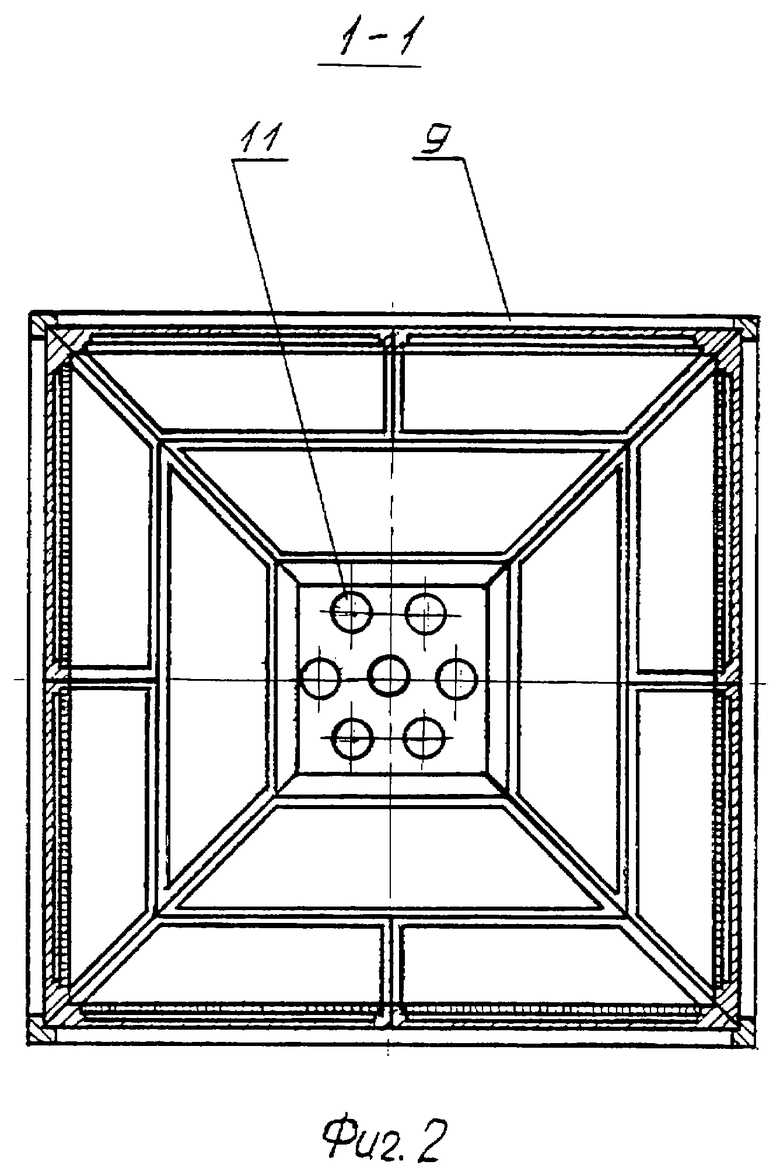

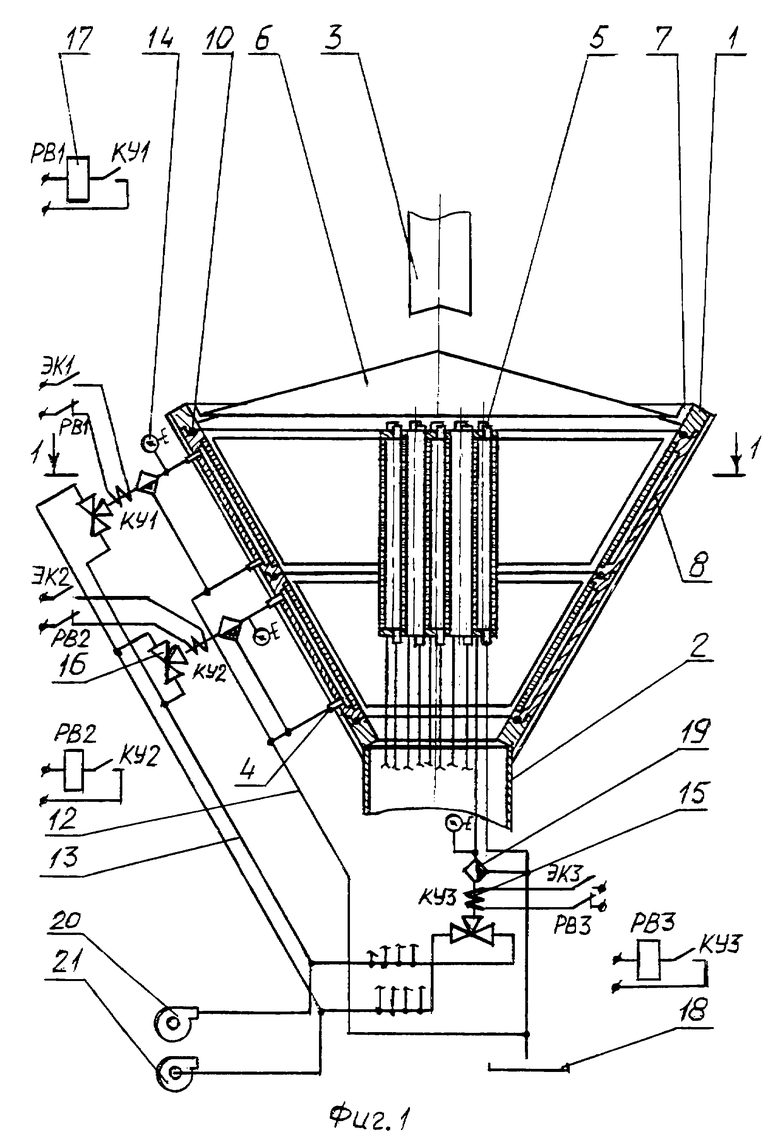

Устройство, содержащее два яруса осадительных элементов и дополнительный стакан, представлено на фиг.1 (сечение) и на фиг.2 (разрез по 1-1) и состоит из корпуса 1 сгустителя, представляющего собой усеченную пирамиду, обращенную вершиной вниз, и заканчивающегося патрубком отвода осадка 2, патрубка для ввода исходной суспензии 3, расположенного над корпусом соосно с ним, патрубков отвода осветленной жидкости 4, патрубков воздуховода 5, расширителя 6, представляющего собой, например, конус, обращенный вершиной к оси патрубка для ввода исходной суспензии 3. Расширитель может быть жестко закреплен на корпусе 1 в его верхней части (например, с помощью резьбовых соединений по периферии расширителя через промежуточные кронштейны 7) или вне корпуса, например, на патрубке для ввода исходной суспензии 3 и т.п. Расширитель установлен таким образом, чтобы обеспечить попадание суспензии с малой скоростью на стенки осадительных элементов 8, обращенные внутрь корпуса 1, и тем самым избежать перелива суспензии вне корпуса сгустителя 1. Усеченная пирамида составлена из поярусно герметично и жестко-разъемно закрепленных на несущей конструкции 9 (например, по системе шип-паз) осадительных элементов 8. В качестве несущей конструкции 9 выбрана, например, рама. Каждый из осадительных элементов 8 представляет собой герметичную плоскую полую конструкцию типа короб, пенал, в которой стенка, контактирующая с суспензией, выполнена из проницаемого для жидкостей и газов материала (например, металлокерамики), а остальные стенки - из некорродирующего материала, по прочностным свойствам не уступающего металлу (например, сталь). Для придания конструкции герметичности зазоры между осадительными элементами уплотнены (например, эластичными шнурами 10, размещенными в пазах торцов секций). В средней части корпуса, вокруг его оси, расположены стаканы 11, представляющие собой герметичные цилиндры с боковыми стенками из проницаемого для жидкостей и газов материала (например, металлокерамики) и с торцами из некорродирующего материала, по прочностным свойствам не уступающего металлу (например, сталь), причем оси стаканов параллельны вертикальной оси корпуса. Предпочтительно расположить стаканы 11 так, чтобы их верхние части находились на уровне верхнего яруса осадительных элементов 8. Полости каждого осадительного элемента и стакана сообщены посредством, как минимум, одного патрубка отвода осветленной жидкости 4 и, как минимум, одного патрубка воздуховода 5 с системой трубопроводов отвода осветленной жидкости 12 и системой воздуховодов 13 соответственно, а система воздуховодов содержит встроенные в нее элементы: аппаратуру управления подачей рабочего тела высокого и низкого давления (например, датчики давления воздуха 14, приводы 15 переключения трехходовых вентилей 16, реле времени 17), резервуар для слива жидкости 18, влагоотделители 19 и источники рабочего тела высокого и низкого давления (например, нагнетатель сжатого воздуха 20 и вакуум-насос 21). Количество патрубков отвода осветленной жидкости 4 и патрубков воздуховода 5 пропорционально размеру осадительных элементов 8 и обратно пропорционально диаметру патрубков и подбирается расчетом. В качестве рабочего тела используется воздух. Сгуститель может быть установлен, например, посредством несущей конструкции 9.

При увеличении количества ярусов более двух повысится эффективность отделения взвешенных частиц от жидкости и повысится разгрузочная способность сгустителя за счет увеличения поверхности дренирования жидкости.

Установка дополнительного стакана соосно с корпусом сгустителя способствует увеличению его производительности за счет дополнительного увеличения поверхности дренирования жидкости.

На фиг.1 показаны системы трубопроводов отвода осветленной жидкости 12 и воздуховодов 13 и аппаратура управления подачей рабочего тела высокого и низкого давления только для одного стакана. Для остальных стаканов системы трубопроводов отвода осветленной жидкости 12 и воздуховодов 13 и аппаратура управления подачей рабочего тела высокого и низкого давления выполнены идентично. В качестве суспензии может быть, например, кварцитная пульпа.

Устройство работает следующим образом.

Исходная суспензия из патрубка для ввода исходной суспензии 3 поступает на расширитель 6, жестко закрепленный на корпусе 1 в его верхней части и под патрубком ввода исходной суспензии 3 таким образом, чтобы входящая суспензия попадала на стенки осадительных элементов 8, обращенные внутрь корпуса 1 с малой скоростью, и далее по расширителю 6 на стенки осадительных элементов 8, герметично и жестко-разъемно закрепленные на несущей конструкции 9. Вход суспензии с малой скоростью на осадительные элементы 8 способствует восстановлению ламинарного характера режима разделения суспензии на твердую фазу, оседающую вследствие разности плотностей на осадительных элементах 8 и в нижней части корпуса 1, и жидкую фазу. На начальном этапе работы сгустителя подача суспензии осуществляется таким образом, чтобы оседающая твердая фаза заполнила патрубок отвода осадка 2 и в патрубке отвода осадка 2 образовалась устойчивая пробка из осадка. При движении суспензии по стенкам осадительных элементов 8 жидкая фаза проникает сквозь поры металлокерамического покрытия в полость осадительных элементов 8 и отводится по системе трубопроводов отвода осветленной жидкости 12 посредством патрубков отвода осветленной жидкости 4 и патрубков воздуховода 5 в резервуар для слива жидкости 18, а твердая фаза оседает на стенках осадительных элементов 8. Соотношение диаметров патрубка для ввода исходной суспензии 3 и патрубка отвода осадка 2 выбирается таким образом, чтобы в процессе работы сгустителя уровень суспензии в нем оставался постоянным - выше стаканов. По мере заполнения корпуса 1 сгустителя суспензией продолжается процесс седиментации, и жидкость, которая вследствие разности плотностей находится в средней и верхней частях корпуса 1, доходит до расположенных в средней части корпуса, вокруг его оси, стаканов 11 существенно осветленной и сквозь поры в стенках стаканов 11 и осадительных элементов 8 проникает внутрь стаканов 11 и осадительных элементов 8 и по системе трубопроводов отвода осветленной жидкости 12 посредством патрубков отвода осветленной жидкости 4 и через влагоотделители 19 посредством патрубков воздуховода 5 стекает в резервуар для слива жидкости 18. Давление воздуха в стаканах 11 и в полостях осадительных элементов 8 в начале процесса близко к атмосферному и трехходовой вентиль 16 соединяет полость стаканов 11 и осадительных элементов 8 с вакуум-насосом 21 при обесточенных реле времени 17 и приводах 15 переключения трехходовых вентилей 16. С накоплением твердой фазы на поверхности стаканов 11 и осадительных элементов 8 растет разрежение в их полостях и при критическом давлении Ркр, которое определяется опытным путем для конкретных условий, датчик давления воздуха 14 замыкает контакт в цепи реле времени 17, которое замыкает контакт с выдержкой времени при отпускании в цепи привода 15 переключения трехходовых вентилей 16. Привод 15 включается, переключает трехходовой вентиль 16 на высокое давление в течение заданной в реле времени 17 выдержки, происходит подача сжатого воздуха от нагнетателя сжатого воздуха 20 в полости стаканов 11 и осадительных элементов 8 посредством системы воздуховодов 13 через патрубки воздуховодов 5. Жидкость вытесняется через поры наружу, сбрасывая накопившийся слой твердой фазы в осадок. По истечении выдержки времени реле времени 17 его контакт в цепи привода 15 переключения трехходовых вентилей 16 размыкается и цикл повторяется.

Регенерационные импульсы высокого давления от нагнетателя сжатого воздуха 20 подаются волнообразно от нижнего яруса осадительных элементов 8 к верхнему по системе воздуховодов 13 через патрубки воздуховодов 5, причем давление импульса регенерации в каждом ярусе превосходит гидростатическое давление суспензии. Регенерационные импульсы осадка производят его дополнительное обезвоживание, создают в полости контакта осадка с поверхностью элемента антиадгезионный слой скольжения, и осадок под действием силы тяжести перемещается вниз, на следующий ярус и, в конечном счете, выходит через патрубок отвода осадка 2, которым заканчивается корпус 1.

При наличии дополнительного стакана и увеличении числа ярусов сгуститель работает аналогично.

Предлагаемое устройство выполняет функции осадителя и сгустителя и работает в непрерывном режиме, что обеспечивает:

а) высокую, по сравнению с прототипом, производительность;

б) снижение объема производственных помещений;

в) сокращение производственных коммуникаций;

г) снижение расхода электрической энергии;

д) снижение вредного экологического воздействия на окружающую среду.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРОХОТ | 2002 |

|

RU2234988C2 |

| КАРУСЕЛЬНЫЙ КОНВЕЙЕР | 1999 |

|

RU2168452C2 |

| КОНВЕЙЕРНЫЙ СЕПАРАТОР | 2002 |

|

RU2215587C2 |

| ДЕЗИНТЕГРАТОР | 1999 |

|

RU2168361C2 |

| УСТАНОВКА ДЛЯ ЗАКАЛКИ ЛИСТОВОГО СТЕКЛА | 2001 |

|

RU2199496C2 |

| ЦЕНТРОБЕЖНЫЙ ОТБОЙНО-ВИХРЕВОЙ СЕПАРАТОР | 1996 |

|

RU2123392C1 |

| УСТРОЙСТВО ДЛЯ ВИХРЕВОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 2000 |

|

RU2199397C2 |

| ГОЛОВКА ШНЕКОВОГО ПРЕССА | 1996 |

|

RU2118929C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ФОРМЫ ПОВЕРХНОСТИ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2179705C2 |

| СОЛИ ПРОИЗВОДНЫЕ КАПРОЛАКТАМА КАК МОДИФИКАТОРЫ ГЛИН | 1996 |

|

RU2129109C1 |

Устройство относится к отраслям промышленности, в которых производится отделение взвешенных частиц от жидкости. Для повышения эффективности отделения взвешенных частиц от жидкости, уменьшения объема устройства, повышения разгрузочной способности предложен сгуститель, состоящий из корпуса с патрубком отвода осадка, патрубков отвода осветленной жидкости, патрубка для ввода исходной суспензии. Корпус в виде усеченной пирамиды вершиной вниз заканчивается патрубком отвода осадка. Он выполнен из двух или более ярусов осадительных элементов герметично и жестко-разъемно закрепленных на несущей конструкции. Каждый из элементов представляет собой герметичную плоскую полую конструкцию типа пенал, в которой стенка, контактирующая с суспензией, выполнена из проницаемого для жидкостей и газов материала, а остальные стенки - из некорродирующего материала. Полость каждого элемента сообщена с системой трубопроводов отвода осветленной жидкости и с системой воздуховода, содержит аппаратуру управления подачей рабочего тела высокого и низкого давления, влагоотделители, резервуар для слива жидкости и источники рабочего тела высокого и низкого давления. 1 з.п.ф-лы, 2 ил.

| Сгуститель | 1990 |

|

SU1708387A1 |

| Сгуститель | 1988 |

|

SU1599047A1 |

| Сгуститель | 1983 |

|

SU1099976A1 |

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

Авторы

Даты

2003-02-27—Публикация

2001-06-29—Подача