Изобретение относится к активированным минеральным порошкам из глины, к способам сушки при их производстве, и к плотным стеновым материалам, как это затем изложено в главных пунктах формулы изобретения.

Минеральный порошок из глины указанного вида известен, например, под торговым названием TIXOTON CV 15 фирмы "Южная химия", Мюнхен, или IBECO Bentonit CR 4 фирмы IBECO, Маннгейм. Способ сушки с признаками способа по пункту 6 формулы основан на общеизвестном протекании процесса. Плотный материал для стен по родовому понятию пункта 17 следует из DE 3633 736 A1.

Состав подобного минерального порошка из глины относится, в частности, к производству плотных стеновых материалов. Несомненно для достижения цементостабильности существенны основные свойства ископаемых минералов, протекание процессов сушки, включая размол и формирование смеси с вспомогательными материалами. В настоящее время достижение цементостабильности связано с относительно дорогим бентонитом определенных месторождений.

Сушка конечного минерала происходит известными способами сушки, например, в решетчатых, многоярусных или барабанных сушилках, для размельчения применяют валковые, шаровые мельницы и с бегунами.

Нестабилизирующие цемент бентониты NBF образуют в итоге вместе с цементом практически нестабильную суспензию определенной вязкости, предела текучести и фильтрационных свойств. Главные свойства стабильной суспензии минералов, таких как бентониты, определяются морфологией и распределением частиц, причем непосредственное проявление ресурсов этих свойств химических составных частей достигается не просто. Следовательно, необходим самый надежный анализ результатов испытаний системы эмпирическим путем.

Для производства плотных стеновых материалов обычно употребительны бентонит и цемент плюс возможные добавки, например мука штейна, подмешиваемые при замесах с водой, или адсорбенты, удерживающие состояние сухой смеси (компоненты замеса в воде или одноступенчатый процесс ESTV). Альтернативой может быть бентонит, предварительно продиспергированный в воде и лишь затем замешиваемый с цементом (один компонент замеса в воде или двухступенчатый процесс ZSTV).

Используемые в плотных стеновых сооружениях бентониты ZBF, в частности из обычных месторождений, в отношении качества показывают отмеченную выше цементостабильность.

Нестабилизирующие цемент бентониты NBF, смешанные при необходимости с различными сортами цемента, не показывают, как известно, безупречное поведение и не применяются до сих пор для плотных стеновых сооружений, причем независимо в основном от смешиваемых с ними марок цемента. Обычно применение цементостабильных бентонитов ZBF в смесях ограничивается определенным пригодным цементом. (F стоит в NBF и в ZBF, чтобы кратко обозначить Fundstatte - месторождение ископаемых).

Нынешние сорта цемента различаются по величине доли фракции гранулированного доменного шлака/доменного шлака. Такие цементы с низкой долей гранулированного доменного шлака (от 50 до 60%), а также портландклинкера (около 30%) мало подходят для плотных стеновых смесей. Хорошо подходящие цементы допускают более чем 75% гранулированного доменного шлака при незначительной, около 2-3%-ной доле клинкера. Согласно справочнику по цементам, существующий портландцемент (QA3) больше всего производится из цементного клинкера. Подобранный специально для подводного схватывания шлакопортландцемент (QA2), например HOZ 35 L, содержит свыше 60% доменного шлака; стандартный трассовый цемент содержит эквивалентное количество гранулированного доменного шлакового трасса.

Особый неторговый цемент (QA1) с долей доменного шлака от 20 до 80% для одной композиции и от 30 до 60% для другой применяют для образования сухой смеси с (цементостабильным) бентонитом, согласно DE 36 33 736 A1, для изготовления плотных стеновых материалов по вышеупомянутому одноступенчатому способу ESTV. Для упомянутого выше двухступенчатого способа ZSTV подходят ранее названный цемент по DE 36 33 736 A1, а также шлакопортландцемент, разумеется, снова только с известными цементостабильными бентонитами. Неподходящими представляются портландцемент QA3 по способам ESTV; ZSTV и шлакопортландцемент QA2 по способу ESTV.

Задачей, лежащей в основе изобретения, является получение из глины тонкоизмельченного микропористого минерального порошка с определенными свойствами материала, показывающего цементостабильность и образующего с различными сортами цемента безупречные плотные материалы для стен.

Решение задачи указано в независимых пунктах патентной формулы. Зависимые пункты формулы раскрывают согласно изобретению существо минерального порошка из глины и способ его сушки.

Область применения относится к основанным на цементах плотным материалам для стен; к основанным на цементах бездефектным подстилающим материалам; к бентонитам для отделочных смесей, разбухающим и сокращающим выделение пыли (уплотнение дна водохранилищ и хранилищ радиоактивных отходов); к полуфабрикатам для высокоплотного бентонита; к плотным матам.

Из высушенной с высокой скоростью удаления воды, специально размолотой и ставшей вследствие этого микропористой, тонкой/тончайшей крупки ZBFM, приготовленной из цементостабильного бентонита ZBF определенного месторождения, могут быть произведены плотные материалы для стен с цементом, например QA3, для этого собственно говоря не предназначенным. Такая же тончайшая крупка NBFM (М означает микропористая) из определенного месторождения нецементостабильного бентонита NBF приобретает качества, какие первоначально обнаруживает цементостабильный бентонит ZBF из определенного месторождения.

Полученная микропористая тонкая крупка ZBFM, NBFM обнаруживает в сухой смеси с цементом стабильность при хранении по меньшей мере в течение семи дней, причем в течение не менее 30 дней также никаких существенных изменений характеристик не происходит. Мелкая крупка характеризуется тем, что частица с малой поверхностью оказывает незначительное воздействие на реактивный (химически активный) цемент, а внутренняя поверхность вследствие большой микропористости гарантирует быстрое протекание диспергирования.

Показателем значимости тонкой крупки ZBFM, NBFM согласно изобретению является то, что границы ее содержания широкие, то есть фракция крупки, занимая большую часть материала, остается однако узко распределенной (по размеру). Тонкая крупка обнаруживает благоприятные свойства в отношении разбухания, диспергирования, разделения в воде первичных частичек глины, способности к пульверизации и стойкости при хранении.

Для процесса измельчения имеет место: размер частиц на входе около 5-20 мм; размер частиц после размельчения около 0,025-0,1 мм.

Плотность соответственно изготовленной крупки ZBFM, NBFM составляет от 900 до 1200 кг/м3. Содержание воды достигает 7-12%. Содержание Na2O составляет 0,5-3,5%. Указанные диапазоны являются номинальными, более узкие диапазоны значений вводятся по необходимости, значения же вне границ диапазонов реализуются, например, посредством подходящего технологического мероприятия.

Процесс сушки проводится с высокой скоростью сушки, сравнимой с шок-сушкой, причем по существу положены в основу следующие значения параметров:

- показатель на входе естественной, исходной влажности 30-42%;

- промежуточная влажность 16-22%;

- минимальная производительность испарения 0,2 кг воды на 1 кг/мин бентонита;

- при входной температуре около 300-700°С (сушильного барабана) в прямоточном процессе сушки;

- сушка при размельчении при температуре от приблизительно 40 до 110°С при большом количестве воздуха;

- сушка при температуре от 100 до 300°С при поперечном движении сушильного объекта;

- температура на выходе меньше/равна 85°С.

Внутренняя температура продукта должна по возможности в течение долгого времени не превышать 60°С, чтобы избежать необратимых изменений в морфологии минерала.

Измельчение и сушка могут комбинироваться как в предназначенной для этого мельнице, например высокоскоростной роторной, так и проводится ступенчато. Время пребывания в мельнице устанавливается кратчайшим, так что желаемая тонкость измельчения достигается без слишком длительного воздействия на частицы, и что делает также незначительным фактор их циркуляции. Тонкости порошка порядка микропористости нужно избегать также из-за опасности пересушивания при одновременном разрушении морфологии. При двухступенчатом режиме сушки/режиме измельчения-сушки также нужно избегать пересушивания на предварительно включенной ступени сушки по названным причинам. Минимальная влажность перед входом в размольно-сушильный агрегат не должна превышать 16%. (Все данные параметров влажности относятся согласно DIN (германский промышленный стандарт) к печной сушке при 105°С до постоянства веса). Вышеотмеченные показатели естественно варьируются в определенных пределах.

О микропористости практически свидетельствует поверхность частицы, однако же это теоретически справедливо для всего зерна.

Обычным способом измельчаемый продукт просеивают или прямо в мельнице разделяют на части с желаемой зернистостью, а слишком грубый материал снова направляют назад. Вследствие этого последний находится в неопределенно длинном цикле. При процессе размола, совмещенном с процессом сушки, оборотный материал сушится чрезмерно, в результате чего в случае смектитных глин часть его оказывается пересушенной, и эта пересушенная фракция оказывается в воде недостаточно диспергируемой/способной к смачиванию и в самых важных прикладных областях будет непригодной. При размоле материала в скоростной роторной мельнице эта грубая к тому же рециркулируемая фракция может быть полезной.

Частота вращения, количество и устройство жерновов, их рабочая поверхность определяют помол. Целью является уменьшение грубой фракции частиц, которую необходимо возвращать на перемалывание.

Согласно изобретению, представлен тонкий минеральный порошок ZBFM, являющийся пригодным для производства плотных материалов для стен с марками цемента QA1, QA2 в одноступенчатых процессах (ESTV), а также в двухступенчатых (ZSTV), а также имеется возможность использования его с портландцементом, цементом марки QA3 в двухступенчатых процессах. Предложен тонкий минеральный порошок NBFM из нецементостабильного NBF минерала, добытого из определенного месторождения, который пригоден как материал из обычного цементостабильного бентонита ZBF для плотного стенового строительства, как изложено выше для способов смешивания и марок цемента при описании уровня техники. Качество бентонита NBF таким образом повышается до уровня работы с ZBF в форме ZBFM.

Представляемые тонкие порошковые материалы ZBFM, NBFM пригодны для замещения части цемента в пульверизуемых бетонах и при бесшовном бетонировании.

Тонкие минеральные порошки ZBFM, NBFM по любому из пунктов формулы от 1 до 3 показывают при применении повышенную устойчивость при хранении в сухой смеси с вяжущим средством, имеющим связанную воду, легкую диспергируемость обусловленную микропористостью.

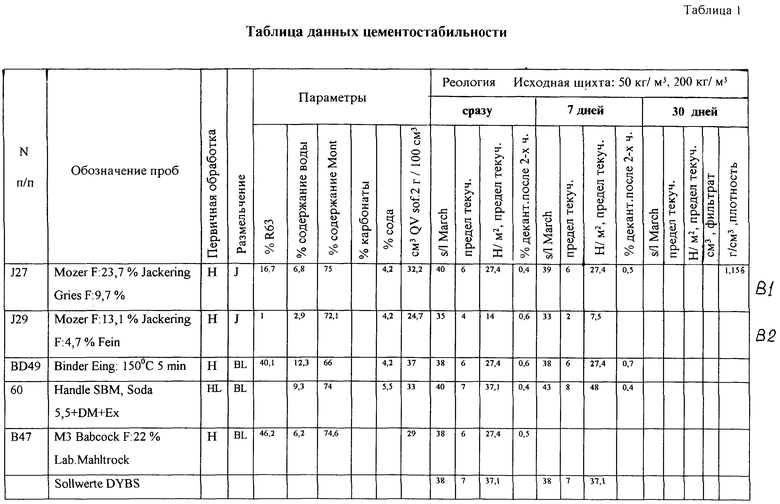

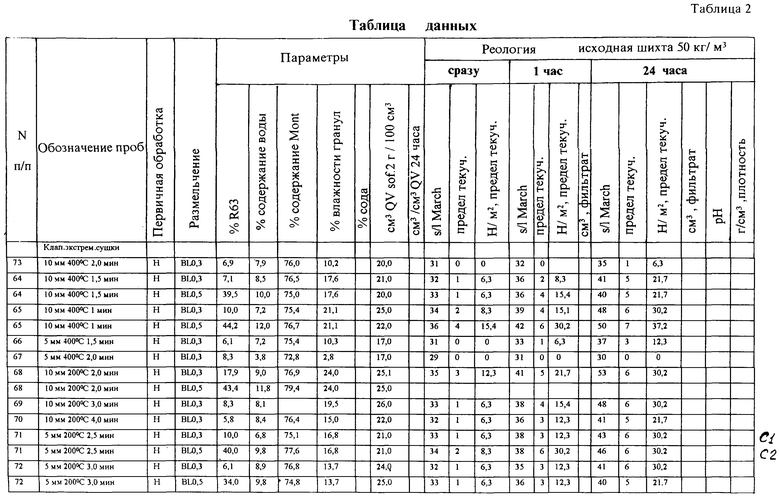

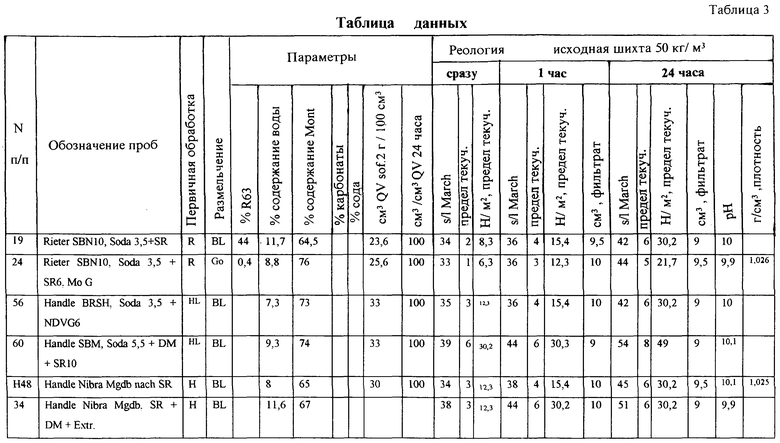

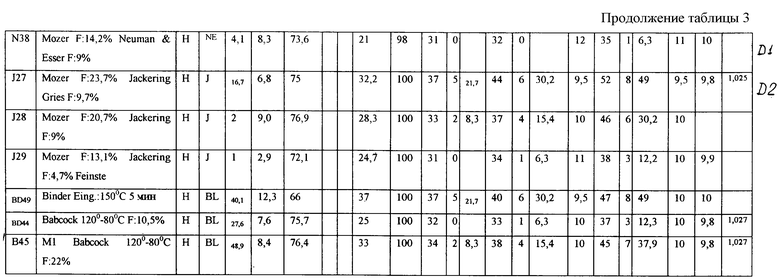

В протоколах представлены результаты измерений параметров минеральных порошков из глины согласно изобретению.

Показаны:

- табл. 1 - показатели характеристик цементостабильности различных образцов;

- табл. 2 - показатели характеристик образцов взвесей, диспергированных в воде, относительно хода процесса во времени;

- табл. 3 - показатели характеристик аналогичных табл. 2, касающиеся однако процессов сушки;

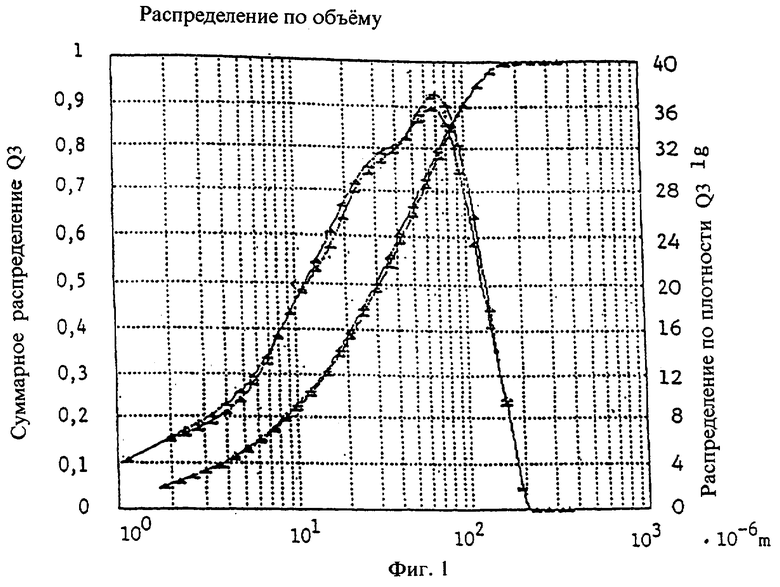

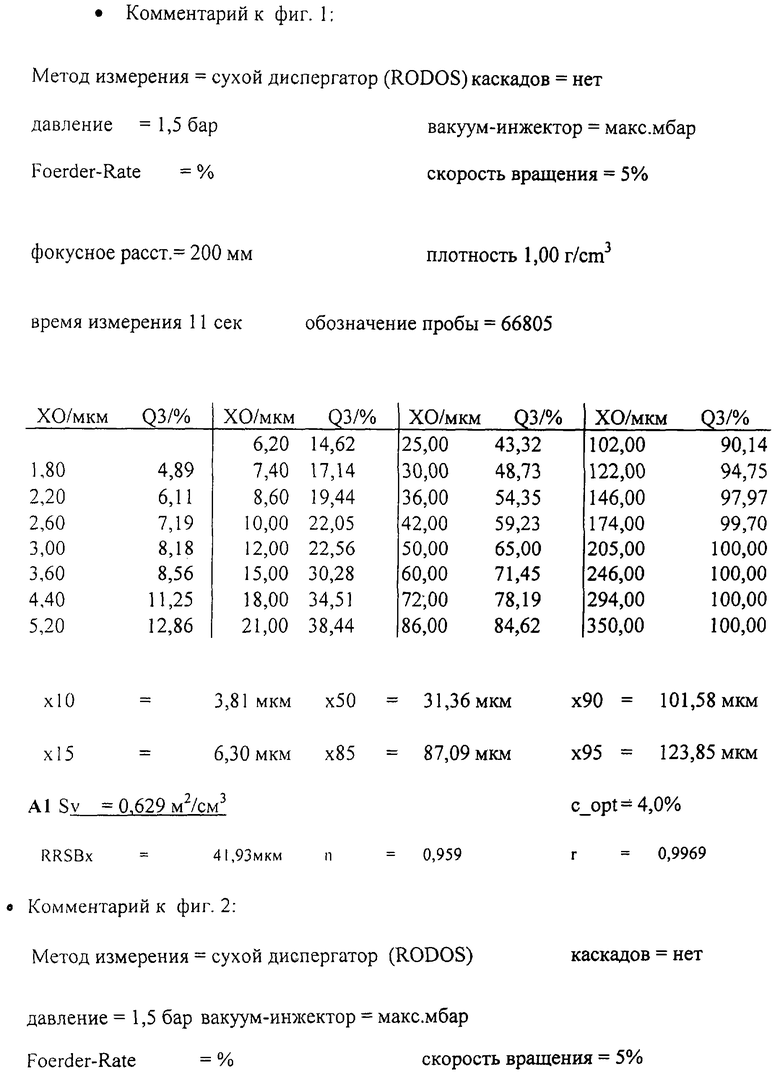

- фиг.1 - анализ распределения частиц по размерам в стандартном бентоните;

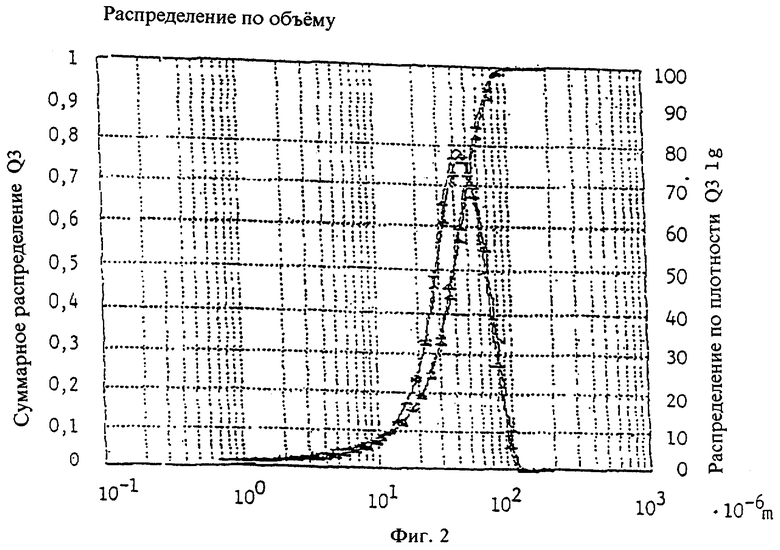

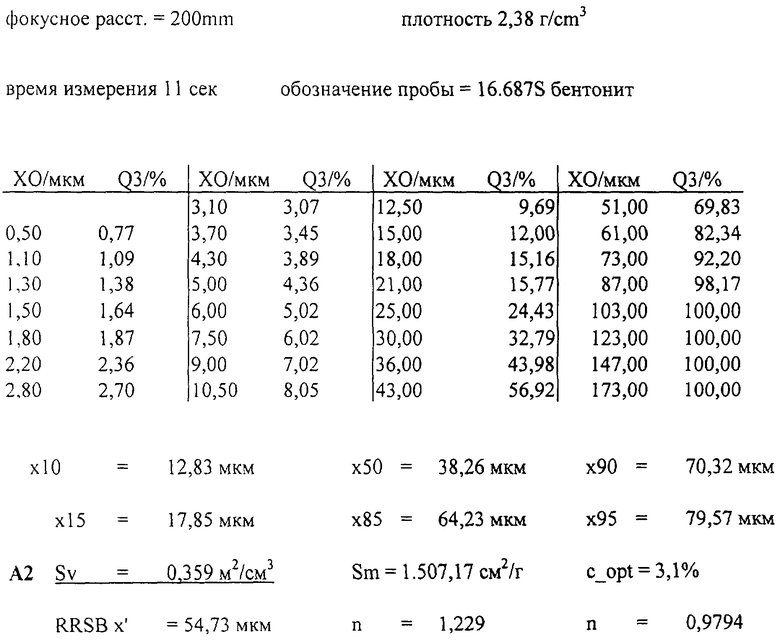

- фиг.2 - анализ распределения частиц по размерам в бентоните, соответствующем изобретению.

В табл. 1 указаны соответственно в строках В1 и В2 данные измерений по реологии плотных материалов для стен, которые производят смешением с водой только что приготовленной сухой смеси цемента с бентонитом, по сравнению с плотными материалами для стен, произведенными из смеси, которая хранилась сухой семь дней. Строка В1 относится к материалу, произведенному согласно изобретению из бентонита J27, В2 в свою очередь к материалу из бентонита J29, произведенному на тех же машинах в обычном технологическом процессе. Материал из J27 показывает при сравнении показателей в столбцах "Сразу" и "7 дней" почти неизменившиеся характеристики, что доказывает повышенную стабильность при хранении. Материал J29 не достигает необходимого рабочего значения вязкости обработки, см. Marsh - число и предел текучести, и проигрывает даже при сохранении его неизменяющейся скачком вязкости.

Табл. 2 построена как табл. 1. Она относится, однако, к реологии материала из глины, диспергированной в воде без цемента. Строка С1 воспроизводит данные об обычно тонко смолотом, высушенном при скоростной сушке материале, строка С2 - напротив о материале из глины, согласно изобретению, грубо смолотым и высушенном при скоростной сушке. Согласно строке С2, становится очевидным, что фракция крупки является микропористой, так как развитие во времени реологии суспензии от "Сразу" через "1 час" к "24 часа" по сравнению с показателями строки С2 показывает равную, даже несколько более высокую скорость. Нужно было ожидать, что в материале по строке С2 происходит замедление развития реологии суспензии.

Табл. 3 содержит те же самые показатели, как и табл. 2 относительно развития во времени реологии суспензии, причем строка D1 касается нормально высушенного и смолотого материала, а строка D2 касается материала согласно изобретению. Под нормально высушенным и смолотым нужно понимать предварительную сушку до 14% влажности и сушку помолом на валковой мельнице до 8% остаточной влажности. Из строки D1 следует, что материал в качестве бентонитового заполнителя щелей не применим, в то время как материал согласно строке D2 показывает отличные, очень высокие реологические характеристики, которые достижимы обычно только с дорогими выбранными бентонитами или посредством присадок.

Фиг.1, 2 построены одинаково. Они содержат соответственно данные инструментальных измерений размеров частиц ХО/мкм по отношению к доле Q3 в процентах в полном объеме всех фракций частиц. Эти данные являются основой для подсчета суммарной кривой распределения по объему, а также статистического распределения диаметров частиц.

При сравнении фиг.1 и 2 становится очевидным, что обычный торговый бентонит, см. фиг.1, по размерам частиц распределен шире и содержит высокую долю тонких фракций, в то время как материал согласно изобретения см. фиг.2, по существу без тонкой доли распределен узко с максимумом, находящемся при 0,06 мм. Из строк А1/комментарий к фиг.l и соответственно А2/комментарий к фиг.2 следуют показатели удельной поверхности на объем частиц. При этом оказывается различной величина тонкости 0,63 м2/см3, см. строку А1, по отношению к величине 0,36 м2/см3, см. строку А2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АКТИВИРОВАНИЯ СМЕКТИТНОЙ ГЛИНЫ (ВАРИАНТЫ) И АКТИВИРОВАННАЯ СМЕКТИТНАЯ ГЛИНА | 1995 |

|

RU2102358C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМООБРАБОТАННОЙ ДЕГИДРАТИРОВАННОЙ БЕНТОНИТОВОЙ ГЛИНЫ ДЛЯ БЕТОНОВ, СТРОИТЕЛЬНЫХ РАСТВОРОВ И ЦЕМЕНТНЫХ КОМПОЗИТОВ | 2024 |

|

RU2822854C1 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС) - КОМПОНЕНТ ДОМЕННОЙ ШИХТЫ | 2012 |

|

RU2506326C2 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС) КОКСОВЫЙ | 2012 |

|

RU2501845C1 |

| Способ подготовки связующей добавки для окомкования влажных железнорудных концентратов | 1989 |

|

SU1733487A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ ОТХОДОВ МЕТАЛЛУРГИЧЕСКИХ ПРОИЗВОДСТВ, СПОСОБ ПОЛУЧЕНИЯ СОСТАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2016 |

|

RU2653746C1 |

| ОБЛЕГЧЕННАЯ ГИПСОВАЯ ПЛИТА С УЛУЧШЕННОЙ ПРОЧНОСТЬЮ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2668581C2 |

| СПОСОБ ПОЛУЧЕНИЯ БАРЬЕРНОГО МАТЕРИАЛА | 2019 |

|

RU2730859C1 |

| ДОБАВКИ ДЛЯ КЕРАМИЧЕСКИХ ГЛАЗУРЕЙ | 2012 |

|

RU2603683C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИОКОМПОЗИТНОЙ КОРМОВОЙ ДОБАВКИ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ЖИВОТНЫХ И ПТИЦЫ | 2019 |

|

RU2721800C1 |

Изобретение относится к активированным минеральным порошкам из глины и к способам сушки при их производстве. Микропористый минеральный порошок из глины получен из смектитных глин естественной влажности, таких как природного происхождения Na-бентониты, щелочные активированные Са-бентониты, а также активированные слоистые смеси глин, высушенных путем скоростной сушки и измельченных. Размер его частиц составляет до 0,1 мм, плотность - от 900 до 1200 кг/м3, содержание воды - от 7 до 12 мас.%, содержание Na2O - от 0,5 до 3,5 мас.%, удельная поверхность по объему крупинок - от 0,25 до 0,5 м2/см3. Охарактеризован также способ ускоренной сушки смектитных глин с исходной естественной влажностью до определенной конечной влажности для производства вышеуказанного микропористого минерального порошка, характеризующийся тем, что удаление влаги происходит при времени выдержки в осушителе менее 15 минут при температуре продукта не выше 85°С с измельчением, при котором имеет место разрыхление первоначальной структуры. Технический результат: повышение качества получаемого с использованием минерального порошка стенового материала. 2 н. и 10 з.п.ф-лы, 2 ил., 3 табл.

| DE 3633736 A1, 14.04.1988 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО БЕНТОНИТА | 1994 |

|

RU2101258C1 |

| US 5521133 A, 28.05.1996 | |||

| Состав для чистки изделий из кожи | 1975 |

|

SU552347A1 |

| АВГУСТИНИК А.И | |||

| Керамика | |||

| - М.: Промстройиздат, 1957, с.102. | |||

Авторы

Даты

2004-12-20—Публикация

1999-05-21—Подача