Область техники изобретения

Описаны комбинации пенообразующих веществ, таких как поверхностно-активные вещества, с диспергирующими веществами и их применение для изготовления гипсовой плиты. Кроме того, изобретение относится к технологии изготовления облегченных гипсовых плит с повышенной прочностью при сжатии, а также облегченных высокопрочных гипсовых плит как таковых. Кроме того, раскрыты облегченные высокопрочные гипсовые плиты, изготовленные с применением кетонных смол в качестве диспергирующего вещества в комбинации с поверхностно-активными веществами.

Предпосылки создания изобретения

Термин "гипс" применяют в разговорной речи для обозначения соединения сульфата кальция в его безводной или водной формах, таких как гипсовый камень, который состоит из этого соединения в кристаллической форме, и соответствующего строительного материала, полугидрата сульфата кальция, дигидрата или ангидрита, а также в основном для гидрата сульфата кальция CaSO4⋅xH2O, где x является 0-2, или любой их смеси.

В частности, в контексте следующего, негидравлическое вяжущее и строительный материал в виде полугидрата или ангидрита сульфата кальция также охватывается термином "гипс". Дигидрат сульфата кальция представляет собой минерал, и встречается в природе в больших отложениях, которые образовались при испарении океанов в течение истории Земли.

Гипсовый камень добывают или разрабатывают, и транспортируют на завод-изготовитель. Изготовитель получает добытый гипс, и большие куски дробят перед какой-либо последующей обработкой. Раздробленный камень затем размалывают на тонкоизмельченный порошок и нагревают до приблизительно 120-160 градусов C, удаляя три четверти химически связанной воды, в процессе, который называют прокаливание. Дополнительно нагревая гипс, слегка выше 200°C, получают ангидрит гипса (CaSO4), который, когда его смешивают с водой, затвердевает очень медленно. Прокаленный гипс (полугидрат или ангидрит)  или CaSO4 затем применяют в качестве основы для гипсовой штукатурной смеси, штукатурного гипса, гипсовой плиты и других продуктов на основе гипса. Продукты разных способов прокаливания представляют собой альфа - и бета-полугидрат. Бета-полугидрат сульфата кальция получают в результате быстрого нагревания в открытых блоках с быстрым испарением воды, что образует пустоты в полученном безводном продукте. Альфа-полугидрат получают дегидратацией гипса в закрытых автоклавах. Кристаллы, образованные в этом случае, являются плотными и, по этой причине, полученное вяжущее требует меньше воды для разведения, по сравнению с бета-полугидратом.

или CaSO4 затем применяют в качестве основы для гипсовой штукатурной смеси, штукатурного гипса, гипсовой плиты и других продуктов на основе гипса. Продукты разных способов прокаливания представляют собой альфа - и бета-полугидрат. Бета-полугидрат сульфата кальция получают в результате быстрого нагревания в открытых блоках с быстрым испарением воды, что образует пустоты в полученном безводном продукте. Альфа-полугидрат получают дегидратацией гипса в закрытых автоклавах. Кристаллы, образованные в этом случае, являются плотными и, по этой причине, полученное вяжущее требует меньше воды для разведения, по сравнению с бета-полугидратом.

Кроме того, дигидрат сульфата кальция также получают как продукт или побочный продукт в различных промышленных процессах (синтетический гипс), например, в процессе десульфуризации дымовых газов (FGD), в котором диоксид серы выводят из процесса сжигания отработавших газов угольных электростанций с помощью суспензии карбоната кальция или гидроксида кальция. Указанные смеси связывают диоксид серы с помощью прохождения газов через газоочистители, которые содержат известняк (карбонат кальция), который поглощает и химически связывается с диоксид серы для того, чтобы получить свободный от примесей сульфат кальция, или гипс.

Синтетический гипс может также быть побочным продуктом процессов изготовления фосфорной кислоты и фторводородной кислоты. Затем синтетический гипс транспортируют к изготовителю гипсовых плит; производственный процесс прокаливания синтетического гипса во многом такой же, как и прокаливание природного гипса, только при этом нет необходимости производить предварительное дробление.

Однако типичные источники природного гипса, которые являются коммерчески доступными, часто содержат глинистый минерал и другие примеси, которые составляют до 20% или больше, что приводит к тому, что содержание сульфата кальция является пониженным.

Глина является общим названием для ряда мелкозернистых, природных материалов, которые становятся пластичными в состоянии влажности, и в основном состоят из слоистых силикатных минералов, которые содержат различные количества воды, захваченной в структуре минерала. Существует много видов известных глинистых минералов. Некоторые из более распространенных видов представляют собой: каолинит, иллит, хлорит, вермикулит и смектит, также известный как монтмориллонит, два последних имеют выраженную способность поглощать воду.

Химически, глины являются водными силикатами алюминия, которые обычно содержат щелочные металлы, щелочноземельные металлы и/или железо. Глинистый минерал состоит из слоев связанных между собой силикатов, в комбинации со второй слоистой группой атомов металла, кислорода, и гидроксила, которые образуют двухслойный минерал, как в каолините. Иногда последняя слоистая структура находится между двумя слоями оксида кремния, что образует трехслойный минерал, такой как в вермикулите. По своей структуре, глинистые минералы состоят из плоскостей катионов, расположенных в слоях, которые могут быть скоординированы тетраэдрически или октаэдрически (с кислородом), которые, в свою очередь, так располагаются в слоях, что часто их описывают как 2:1, если они включают структурные единицы, состоящие из двух тетраэдрических и одного октаэдрического слоя, или 1:1, если они включают структурные единицы чередующихся тетраэдрических и октаэдрических слоев. Дополнительно, некоторые 2:1 глинистые минералы имеют межслойные участки между последовательными 2:1 структурными единицами, которые могут быть заняты межслойными катионами, которые часто являются гидратированными. Глинистые минералы делятся по типу слоя, а в пределах типа слоя, по группам на основе заряда x на формульную единицу (Guggenheim S. и др., Clays and Clay Minerals (6), 761-772, 2006). Заряд на формульную единицу, x, представляет собой свободный от примесей отрицательный заряд в слое, выраженный в виде положительного числа. Дополнительное деление на подгруппы основано на диоктаэдрическом или триоктаэдрическом характере, и, в конечном итоге, деление на виды основано на химическом составе, например:

x≈0: группа пирофиллита

x≈0,2-0,6: группа смектита, например монтмориллонит, нонтронит, сапонит или гекторит

x≈0,6-0,9: группа вермикулита

x≈1,8-2: группа Маргарита, например клинтонит, анандит, киношиталит.

Традиционные диспергирующие вещества для гипсовых составов обычно приводят к хорошему уменьшению расхода воды, однако, в зависимости от их химической структуры, они ограничены в своей способности сохранять удобоукладываемость на протяжении определенного периода времени, и их необходимо доводить для конкретного применения.

Обычно задача увеличения времени удобоукладываемости или подвижности решается с помощью повторного затворения, то есть, добавления к суспензии большего количества воды, или с помощью добавления дополнительных суперпластифицирующих добавок, которые снижают водопотребность.

Добавление большего количества воды приводит к более низкой прочности продуктов, и повышенное применение добавок может также ухудшить качество продукта. Дополнительные количества диспергирующих веществ, например, замедляют кристаллизацию дигидрата сульфата кальция. Это имеет негативное воздействие на процесс изготовления гипсовой стеновой плиты, потому, что скорость движения конвейера изготовления плит должна быть замедлена по причине замедленного твердения гипсовой суспензии, что является существенным экономическим недостатком. Более того, большие количества диспергирующих веществ, в частности поликарбоксилатных эфиров (ПКЭ), также меняют морфологию, то есть, форму и размер гипсовых частиц, что приводит к снижению прочности плит.

Разные виды органических соединений применяли для того, чтобы эффективно изменять определенные свойства влажных гипсовых составов. Для того чтобы получить более жидкотекучую смесь с одновременным более низким содержанием воды, для разжижения или пластифицирования влажных вяжущих составов, применяли один класс соединений, которые вместе могут быть названы "суперпластифицирующие добавки", такие как, например полугидрат сульфата кальция. Желательной является контролированная текучесть, так, чтобы гипсовая суспензия не расслаивалась, и можно было контролировать распределение гипсовой суспензии в штукатурной плите в процессе ее изготовления. Дополнительно, более низкое соотношение вяжущее/вода приводит к затвердевшим составам, которые имеют более высокую прочность при сжатии после отверждения.

Традиционными примерами суперпластифицирующих добавок, подходящих для применения с гипсом, являются сульфонат-меламин - продукты конденсации формальдегида (MFS) и бета-нафталин сульфонат - продукты конденсации формальдегида (BNS). Изготовление и применение BNS хорошо известно в уровне техники и раскрыто в EP 0214412 B1 и DE 2007603 C1. Изготовление и применение MFS также хорошо известно в уровне техники. Диспергирующие вещества на основе MFS, например, раскрыты в DE 4411797 A1, DE 19538821 A1 и EP 0059353 B1.

Поликарбоксилатные диспергирующие вещества (ПКЭ) обычно применяют со смесями вяжущих на основе цемента, и в меньшей степени с гипсом. Этот класс соединений (ПКЭ) является большим, и сложно предположить, как отдельные соединения указанного класса диспергирующих веществ реагируют в различных средах. При этом применение в продуктах на основе гипса поликарбоксилатного диспергирующего вещества, состоящего из двух мономеров, раскрыто, например, в заявке на получение патента США US 2006-0278127.

В продуктах на основе гипса многие ПКЭ, в случае их применения, могут иметь вредное воздействие, такое как замедление времени отверждения, что может вызывать ухудшение прочности при сжатии по причине стабилизации пены. Кроме того, абсорбирующее свойство глинистого минерала является по-настоящему привлекательным для диспергирующих веществ на основе ПКЭ. Сильное взаимодействие диспергирующих веществ на основе ПКЭ и пористых глинистых минералов вызывает связывание и удаление молекул диспергирующего вещества, уменьшая, таким образом, активность диспергирующего вещества в суспензии.

Для того чтобы замаскировать участки связывания для диспергирующего вещества, распространенным способом является обеспечение маскирующих веществ, которые поглощаются глинистым минералом или адсорбируются на глинистом минерале, вместо него. US 6352952 раскрывает цемент на водной основе, который в качестве пластифицирующей добавки содержит композиции, включающие гребенчатые полимеры, содержащие этиленоксид/пропиленоксид в присутствии глинистого минерала типа смектита. Кроме того, описано, что глинистый минерал в сочетании с набуханием, захватывает вещество, образующее суспензию. Это, в конечном счете,, приводит к плохой удобоукладываемости смесей на основе цементосодержащего вяжущего. Для предотвращения поглощения вещества, образующего суспензию, предложено применять неорганические катионы, органические катионы, полярные органические группы или диспергирующие вещества, подходящие для применения с глинами. При этом в частности, упоминают фосфаты, поли(мет)акрилаты и глюконаты. При этом указанные соединения не могут применяться в гипсовых составах, по причине сильного замедления времени отверждения неорганических вяжущих смесей.

US 7261772 раскрывает гипсовый состав, который кроме воды содержит гипс, глину, полиоксиалкиленовый гребенчатый полимер и, в качестве необходимого ингредиента, соединение амина. Компонент амина необходим для сохранения активности образования суспензии диспергирующего вещества, но при этом состав, который содержит амин, имеет тот недостаток, что летучие амины приводят к сильному и неприятному запаху, как только гипсовый состав нагревают, что обычно осуществляют для того, чтобы удалить воду в процессе изготовления гипсовых стеновых плит.

WO 2012/076365 раскрывает применение катионных сополимеров в качестве добавки в глину, содержащую смеси неорганических вяжущих на основании сульфата кальция. Катионный сополимер применяют в качестве маскирующего агента, и при этом он предотвращает адсорбцию диспергирующего вещества глинистым минералом, который присутствует в смесях вяжущих. В идеале, этот сополимер должен применяться дополнительно к традиционным диспергирующим веществам, так как приводит к вяжущему составу с завышенным запасом прочности. Более того, необходимо следить за содержанием глины, и для разного содержания глины, соответственно, количество маскирующего агента необходимо подбирать. Подвижность смесей вяжущих будет иметь негативное воздействие, если количество добавленного сополимера будет слишком низким. Это может приводить к дополнительным стадиям в процессе изготовления стеновых плит и, вместе с необходимым дополнительным применением сополимера при изготовлении суспензий вяжущих, неизбежно повышаются затраты на получение конечного продукта стеновой плиты и, следовательно, это является экономически невыгодным. -

WO 2012/049077 раскрывает гипсовые суспензии на водной основе, которые в качестве диспергирующего вещества содержат поликонденсат на основе фосфата в комбинации с дополнительным поликонденсатом, предпочтительно ПКЭ с этиленоксидовыми боковыми цепями. В этом случае, также необходимы сложные добавки, для того чтобы получить пригодную для обработки гипсовую суспензию. Этот метод имеет немного более высокую защищенность от глины, пс сравнению с ПКЭ, но не может применяться в суспензиях с высоким содержанием глины.

WO 2009/068899 и WO 2010/133886 раскрывают гипсовый состав, обычно для изготовления гипсовых строительных плит, где гипсовая суспензия содержит набухающую глину, гребенчатый сополимер в качестве вещества, образующего суспензию, и основной растворимый в воде полимер, имеющий преимущественное сродство в отношении глинистых минералов. В этом случае, для того чтобы получить пригодную для обработки гипсовую суспензию, также необходимы сложные добавки. Аналогично WO 2012/076365, разные количества глины могут приводить к непредсказуемому и неблагоприятному реологическому поведению.

Диспергирующие вещества добавляют к неорганическим смесям вяжущих для повышения подвижности суспензии. Однако для гипсовых суспензий, которые содержат набухающую глину, невозможно уменьшить количество воды без какого-либо загущающего действия в небольших количествах. Ароматические структуры BNS или цепи полиэтиленгликоля ПКЭ вызывают образование больших агломератов в слоях глины.

Когда прокаленный гипс смешивают с водой, дигидрат затем преобразовывается, перекристаллизуется на протяжении короткого времени с одновременным отверждением материала.

По этой причине, полугидрат сульфата кальция является важным строительным материалом, который применяют для изготовления строительных растворов, стяжек, отливок, и, в частности, гипсовых плит и стеновых плит, которые также называют гипсокартоном или сухой штукатуркой. По причине соответствующих технических требований, от вяжущих на основе сульфата кальция требуются очень разные характеристики. В частности, в отношении продолжительности обработки и времени, за которое происходит отверждение, вяжущие должны быть различным образом регулируемыми на протяжении периода в несколько минут. Для того чтобы удовлетворять указанным требованиям, качество и чистота гипсового материала являются определяющими. Является необходимым применение регулирующих отверждение добавок или устойчивых диспергирующих веществ. Свободный от примесей и чистый гипс, такой как синтетический гипс, не всегда является легко доступным, и во многих случаях изготовители полагаются на источники природного гипса, которые содержат примеси, снижающие качество конечного продукта. Важное значение в качестве примеси является глина и, в зависимости от степени вредных примесей глины, изготовление строительных материалов может либо приводить к получению продуктов более низкого качества и/или по причине повышенной потребности в добавках, приводить к повышению затрат на изготовление.

Гипсовая плита является общим названием для ряда панельных продуктов, которые состоят из негорючего сердечника, состоящей главным образом из гипса, и картона, облицовывающего переднюю поверхность, заднюю поверхность и необязательно края. Гипсовая плита является обобщающим термином, который описывает один из нескольких строительных материалов, и которую также называют сухой штукатуркой, стеновой плитой, штукатурной плитой, гипсокартоном или листом сухой штукатурки. Все гипсовые плиты содержат гипсовые сердечники; при этом, они могут быть отделаны множеством различных материалов, включая, но не ограничиваясь ими, картон, ткань, стекловолоконные панели и другие материалы.

Для изготовления гипсовой плиты, прокаленный гипс смешивают с водой и добавками для того, чтобы получить суспензию, которую подают между непрерывными слоями листа, такого как картон, на машине для изготовления плит. Термин гипсовая суспензия, как его используют в этом документе, относится к пластичным смесям, строительным растворам или густым суспензиям с определенным содержанием воды, которые обычно содержат гипс в его разных формах, мелкие заполнители или наполнители, обычно, такие как песок или известняк, в некоторых случаях вяжущие материалы выбирают из цемента, цемента со скрытыми гидравлическими свойствами, пуццоланов, и другие составы добавок к водной гипсовой суспензии выбирают из замедлителей, ускорителей, пенообразующих или противопенных веществ, безусадочных агентов, агентов удобоукладываемости, пигментов, стабилизирующих добавок, агентов гидрофобизации, модификаторов реологии и т.д. По мере того, как плита движется вниз по конвейеру, сульфата кальция перекристаллизуется или регидратируется, химически связываясь с водой, которую удаляли во время прокаливания, и возвращается к его начальному природному состоянию. Слой картона становится химически и механически связанным с сердечником. Плиту затем нарезают по длине и транспортируют через сушильные устройства для того, чтобы удалить какую-либо свободную влагу. Такие гипсовые плиты применяют в коммерческом масштабе в строительной промышленности, в частности для внутренних стен, потолков и кровли.

Значение имеет ускорение твердения при изготовлении гипсовых плит, и уменьшение вяжущего материала, с тем, чтобы уменьшить массу для облегчения обработки, в частности обработки гипсовой плиты. В настоящее время, в мире изготавливают больше чем 8000 миллионов м2 гипсовых плит а год. Изготовление гипсовых плит было известно давно. Оно описано, например, в патенте США 4009062. Отверждающуюся гипсовую суспензию, которая состоит из полугидрата сульфата кальция и воды, обычно изготавливают в прямоточном смесителе с высокой скоростью, и как было объяснено выше, ее непрерывно наносят на лист картона, и накрывают вторым куском листа картона. Два листа картона называют передним и задним листами. Ряд плит затем движется вдоль того, что называют лентой конвейера схватывания, и при этом практически полное превращение фаз отверждающегося сульфата кальция в дигидрат сульфата кальция должно происходить в конце ленты конвейера схватывания. После того, как указанное отверждение произойдет, лист разделяют на плиты, и воду, все еще присутствующую в плитах, удаляют в многоступенчатых сушильных устройствах с подогревом.

В целях удовлетворения растущего спроса и минимизации производственных затрат, постоянно осуществляются усилия для того, чтобы улучшить процесс изготовления. Современные заводы по производству гипсовых плит могут достигать производительности, которая составляет до 180 метров в минуту. Максимально возможное использование мощности завода возможно только в результате применения высокоэффективных добавок. Время отверждения полугидрата сульфата кальция определяет время, до которого гипсокартонный лист может быть нарезан, и следовательно, длину и скорость конвейерной ленты, и в конечном счете, производительность. Кроме того, гидратация должна быть завершена до того, как плиты подвергают действию высоких температур в сушильном устройстве. В противном случае, потенциал прочности вяжущего используется неадекватно, и появляется риск объемного расширения, как результат попадания влаги после гидратации.

Традиционно, в процессе изготовления гипсовых плит, для изготовления облегченных стеновых плит, к гипсовой суспензии добавляют предварительно полученную пену, таким образом, уменьшая количество гипса и существенно уменьшая материальные затраты (WO 2012/122102; US 2006/0162839). Дополнительный полезный эффект вспененных плиты является улучшение облегчения обработки таких плит. Любое известное пенообразующее вещество, которое можно легко и коммерчески доступно получить, может применяться либо одно, либо в комбинации с другими пенообразующими веществами. Однако пенообразующие вещества могут уменьшать текучесть, когда образуются мелкие пузырьки, которые плотно связаны вместе и сопротивляются потоку.

В зависимости от уровня примесей глины в природных источниках гипса, некоторые традиционные диспергирующие вещества теряют активность, и характеристики текучести гипсовой суспензии ухудшаются, замедляя таким образом непрерывный процесс изготовления стеновых плит. В случае гипсовых суспензий, которые содержат такие глины, как смектит и вермикулит, или в основном любые бентониты, которые имеют способность поглощать большие количества воды, необходимую для обеспечения удобоукладываемости суспензии воду удаляют из водной смеси, что приводит к более низкой растекаемости суспензии. Дополнительно можно наблюдать, что значительные количества добавленного диспергирующего вещества поглощается глинистыми минералами, или адсорбируется на глинистых минералах. Как результат, диспергирующие вещества, которые становятся менее активными, больше не могут проявлять свое воздействие на образование суспензии водных смесей гипса. Следовательно, для сохранения подходящей удобоукладываемости, необходимо добавлять к суспензии больше воды, что в конечном счете, приводит к более высокому потреблению энергии в завершающем процессе сушки.

Существует огромный экономический интерес к уменьшению массы и, следовательно, количества гипса, а также к способности применять источники гипса, содержащие глину, для изготовления гипсовых плит в нормальных условиях изготовления, то есть, без необходимости добавлять большие количества образующих суспензию веществ, или повышенные количества воды, сохраняя при этом подходящую текучесть гипсовой суспензии и получая удовлетворительную прочность стеновых плит.

Конденсация симметричных или несимметричных кетонов, имеющих нецикличные алифатические, аралифатические и/или ароматические фрагменты с альдегидами, в присутствии сульфита натрия, в результате чего получают кетонные смолы, известно из DE 3144673 A1. Применение сульфита натрия, и в качестве щелочного катализатора, и в качестве соединения, которое вводит кислотные группы, позволяет получать водорастворимые продукты конденсации, которые являются подходящими, например, в качестве добавок к неорганическим вяжущим, предпочтительно к гидравлическим вяжущим. Раскрытые продукты конденсации кетонной смолы демонстрируют высокую теплостойкость, что делает их полезными в качестве диспергирующих веществ в условиях повышенной температуры, которые имеют место в глубоких скважинах добычи нефти. Недостаток таких продуктов конденсации, однако, состоит в том, что кроме более низкой активности диспергирующего вещества, по сравнению с BNS или MFS, кетонные смолы, когда их применяют в качестве добавки к химическим продуктам для строительной промышленности, например, к строительному раствору или бетону, приводят к сильному покраснению поверхности отвержденных продуктов.

DE - 2341923 A1 раскрывает легко растворимые в воде продукты конденсации циклоалканонов и формальдегида, применяя сульфит натрия в качестве соединения, которое вводит кислотные групп (CFS). Раскрытые соединения применяют в качестве образующего суспензию вещества для строительных растворов с фиксированным соотношением вода/вяжущее, где описанные полученные смеси вяжущих имеют низкую пористость и высокую плотность: типичные характеристики, которые приводят к более высоким значениям полезной прочности, например, в случае стяжек и/или густых суспензий. Это, скорее всего, связано с уменьшением капиллярных пор в вяжущем материале, и действует для всех диспергирующих веществ, которые способны уменьшать потребность неорганического вяжущего в воде и одновременно сохранять подвижность.

От L. Lei и J. Planck (Cement and Concrete research, 42, 118-123, 2012) известно, что циклогексаноновые смолы, как поликонденсаты с высокой молекулярной массой (Мм>220000 г/моль), в гидравлическом вяжущем строительном растворе ведут себя подобно BNS, и имеют стабильную активность в присутствии глины.

WO 2012/076365 раскрывает сополимеры и диспергирующие вещества для смесей строительных материалов на основании сульфата кальция. Сополимеры применяют в сочетании с диспергирующими веществами, что позволяет уменьшать способность расхода воды диспергирующего вещества. Компоненты глины маскируют с помощью катионного сополимера, так, что смесь строительного материала имеет свойства не содержащего глину материала. Более того, необходимо следить за содержанием глины и, соответственно, для разных значений содержания глины необходимо подбирать количество маскирующего агента. Подвижность смесей вяжущих будет иметь негативное воздействие, если количество добавленного сополимера будет слишком малым. Это может приводить к дополнительным стадиям в процессе изготовления стеновых плит, и вместе с необходимым дополнительным применением сополимера во время изготовления суспензий вяжущего, неизбежно повышаются затраты на получение конечного продукта стеновой плиты.

Краткое описание изобретения

Задача настоящего изобретения состоит в обеспечении улучшенного способа изготовления облегченных и высокопрочных штукатурных плит, изготовленных из гипса, содержащего глину, где традиционные пластифицирующие добавки, такие как BNS, MFS или ПКЭ, имеют ограниченную активность.

Задача решается с помощью применения кетонных смол в качестве диспергирующих веществ для улучшения стабильности облегченных и содержащих глину гипсовых стеновых плит.

Неожиданно, указанные соединения в гипсовых суспензиях имеют выраженную устойчивость к вредному воздействию глины, когда их комбинируют с поверхностно-активными веществами. Гипсовые суспензии с примесями глины, содержащие конденсат в соответствии с изобретением, позволяет изготавливать стеновые плиты из худшего по качеству гипсового сырья, с одновременно меньшим количеством необходимых добавок, что в конечном счете приводит к получению строительного материала, который является более легким и более дешевым, но при этом все еще обеспечивает стабильность и качество, подходящие для его применения в изготовлении стеновой плиты в коммерческом масштабе. Один аспект изобретения представляет собой смесь, предназначенную для применения в сочетании с водой для изготовления суспензии, которая гидратируется с образованием высокопрочного строительного состава с небольшой массой, содержащего гипс, приблизительно 0,01 мас. % - 1,0 мас. % кетонной смолы, из расчета массы гипса, и при этом имеющая достаточное количество пены, чтобы приводить суспензию к отверждению до плотности в сухом состоянии, которая составляет не больше чем 1000 кг на кубический метр.

В результате указанного, один аспект изобретения представляет собой суспензию, содержащую гипс, которая включает пену и кетонную смолу в качестве диспергирующего вещества.

Кроме того, изобретение относится к суспензии, содержащей гипс, где кетонная смола представляет собой:

продукт конденсации на основе мономера, где мономеры содержат по меньшей мере

I) кетон,

II) формальдегид, и

при этом продукт конденсации дополнительно содержит по меньшей мере один фрагмент (III) из ряда групп фосфоно, сульфита, сульфино, сульфо, сульфамиде, сульфокси, сульфоалкилокси, сульфиноалкилокси и фосфоноокси и/или их солей, где ал кил может быть выбран из любого разветвленного или неразветвленного C1-C10-алкила.

Предпочтительный аспект изобретения представляет собой суспензию, содержащую гипс, как описано выше, где кетонная смола синтезирована из циклогексанона или ацетона и/или их смеси, формальдегида и сульфита, предпочтительно циклогексанона, формальдегида и сульфита (CFS), в качестве мономеров. Обычно соотношение мономеров I / II / III составляет 1/2-3/0,33-1.

Дополнительный аспект изобретения представляет собой суспензию, содержащую гипс, которая включает пену и кетонную смолу в качестве диспергирующего вещества, в частности, где диспергирующее вещество на основе кетоновой смолы представляет собой CFS, и имеет молекулярную массу в диапазоне между 10000 и 40000 г/моль, в частности, в диапазоне между 15000 и 25000 г/моль.

Кроме того, изобретение относится к суспензии, содержащей гипс, как описано выше, где диспергирующее вещество на основе кетонной смолы присутствует в количестве от 0,01-1 мас. %, предпочтительно 0,025-0,5 мас. % и наиболее предпочтительно 0,05-0,3 мас. % твердого продукта конденсации, из расчета массы гипса.

В предпочтительном аспекте, изобретение представляет собой суспензию, содержащую гипс в соответствии с любым из предыдущего из описанного, где диспергирующее вещество на основе кетонной смолы представлено в виде 15-60 мас. %, предпочтительно 25-50 мас. % водного раствора.

Изобретение в частности относится к суспензии, содержащей гипс, как описано выше, где гипс дополнительно содержит глину. Содержание глины обычно находится в диапазоне от 0,0001 мас. % до 10 мас. %, из расчета массы гипса.

Дополнительный аспект изобретения представляет собой суспензию, содержащую гипс, как описано выше, где глина представляет собой набухающую глину, включая, но не ограничиваясь ими, глины, такие как бентонит.

Традиционно предварительно полученную пену добавляют к смеси гипсовой суспензии, для того, чтобы уменьшить массу полученной гипсовой плиты. Пену получают из смеси пенообразующего вещества, такого как омыляющее вещество или поверхностно-активное вещество, воздуха и воды, в подходящем пенообразующем устройстве. Предварительно полученную пену смешивают с гипсовой суспензией, и затем подвергают действию гипсовой плиты.

Другой аспект изобретения представляет собой суспензию, содержащую гипс, описанную выше, где поверхностно-активное вещество дополнительно содержит прямой или разветвленный жирный алкилсульфат, прямой или разветвленный жирный алкилэфирсульфат, гидротропные вещества или их смеси. Гидротропное вещество представляет собой соединение, которое солюбилизирует гидрофобные соединения в водных растворах, и может быть выбрано, например, из метанола, этанолизопропанола, этиленгликоля, пропиленгликоля, полиэтиленгликоля, полипропиленгликоля, а также моноалкиловых эфиров этиленгликоля и алкил-полигдикозидов и их смесей.

Дополнительный аспект изобретения представляет собой суспензию, содержащую гипс, описанную выше, где пену получают из поверхностно-активного вещества, и обычно ее применяют в количествах, которые варьируются от приблизительно 0,03 до 0,01 частей от массы поверхностно-активного вещества, из расчета массы гипса. Поверхностно-активные вещества настоящего изобретение, как описано выше, обычно добавляют в устройство для образования пены в виде водного раствора, в котором концентрация состава поверхностно-активного вещества в водном растворе предпочтительно находится в диапазоне от 0,01% до 5%, предпочтительно от 0,25% до 2%.

Кроме того, объектами изобретения являются стеновые плиты, которые изготавливают из отвердевшей гипсовой суспензии, как описано выше. Предпочтительно объектами изобретения являются облегченные, высокопрочные гипсовые стеновые плиты с плотностью в сухом состоянии, которая составляет 0,45-1,0 кг/дм3, предпочтительно 0,50-0,80 кг/дм3.

Предпочтительными объектами в соответствии с изобретением являются облегченные высокопрочные гипсовые стеновые плиты, как описано выше, где гипс сердечника содержит кетонную смолу, и гипс характеризуется содержанием глины.

Облегченная высокопрочная гипсовая стеновая плита, как описано выше, где затвердевший гипс сердечника содержит кетонную смолу, которую применяют в исходной суспензию в качестве диспергирующего вещества, в диапазоне от 0,01 до 0,5 мас. %, предпочтительно 0,05-0,3 мас. % твердого продукта конденсации, из расчета массы гипса.

Изобретение дополнительно обеспечивает способ изготовления облегченных высокопрочных гипсовых стеновых плит, содержащих гипсовые суспензии, как описано выше, где гипс содержит глину и, где диспергирующее вещество выбирают из кетонной смолы.

Способ, который обеспечен с помощью этого изобретения, применяют для изготовления облегченной высокопрочной гипсовой стеновой плиты, при этом способ содержит стадии изготовления пены из поверхностно-активного вещества, отдельного изготовление водной дисперсии/суспензии или гипсовой суспензии, содержащей кетонную смолу в диапазоне от 0,01 до 1 мас. %, из расчета массы гипса, и последующего смешивания пены с водной дисперсией/суспензией или гипсовой суспензией, содержащей кетонную смолу. Дополнительно, гипс содержит глину в разных количествах, которые составляют до 10 мас. %. Полученную водную дисперсию/суспензию или гипсовую суспензию располагают между покрывающими листами, для того чтобы получить стеновую плиту, после того, как гипсовая суспензия достаточно затвердевала, нарезают на желательные размеры, и сушат. Предпочтительно, покрывающие листы изготовлены из картона или армированного картона. Другой аспект изобретения представляет собой состав диспергирующего вещества на основе CFS, который в небольших количествах демонстрирует потенциал сильного уменьшения расхода воды в гипсовых вяжущих суспензиях, независимо от примесей глина, предпочтительно в количествах от 0,01 мас. % до 0,5 мас. % относительно вяжущего, и 0,01-10 мас. % относительно примеси глины.

Изобретение в соответствии с настоящей заявкой может быть частично охарактеризовано с помощью ссылки на этот неисключительный перечень примерных объектов:

1. Суспензия, содержащая гипс, которая включает пену и кетонную смолу, где кетонная смола представляет собой:

продукт конденсации на основе мономера, содержащий по меньшей мере

I) кетон, предпочтительно циклогексанон или ацетон или их смеси и

II) формальдегид

и при этом продукт конденсации дополнительно содержит по меньшей мере один фрагмент (III), выбранный из ряда групп фосфоно, сульфита, сульфино, сульфо, сульфамидо, сульфокси, сульфоалкилокси, сульфиноалкилокси и фосфоноокси и/или их солей.

2. Суспензия, содержащая гипс, по пункту 1, где соотношение мономеров I / II / III составляет 1 / 2-3 / 0,33-1.

3. Суспензия, содержащая гипс, по любому из пунктов 1-2, где кетонная смола представляет собой продукт конденсации циклогексанона / формальдегиды / сульфиты.

4. Суспензия, содержащая гипс, по пунктам 1-3, где кетонная смола присутствует в количестве от 0,01 до 1 мас. %, предпочтительно 0,025-0,5 мас. %, наиболее предпочтительно 0,05 - 0,3 мас.% твердого продукта конденсации, из расчета массы гипса.

5. Суспензия, содержащая гипс, по любому из предшествующих пунктов, где диспергирующее вещество на основе кетонной смолы представлено в виде 15-60 массовых %, предпочтительно 25-50 массовых % водного раствора.

6. Суспензия, содержащая гипс, по пунктам 1-3, где кетонная смола представлена в виде 15-60%, предпочтительно 25-50% водного раствора.

7. Суспензия, содержащая гипс, по пунктам 1-6, где пену получают из водного раствора поверхностно-активного вещества, содержащего прямой или разветвленный жирный алкилсульфат, прямой или разветвленный жирный алкилэфирсульфат, гидротропное вещество или их смеси.

8. Суспензия, содержащая гипс, по пунктам 1-7, где гипс дополнительно содержит глину, предпочтительно набухающую глину, включая, но не ограничиваясь ими, монтмориллонитовые глины, такие как бентонит.

9. Суспензия, содержащая гипс, по любому из предшествующих пунктов, где кетонная смола имеет разный размер молекул, в частности молекулярные массы (Мм) от 10000 до 50000 г/моль, даже более предпочтительно кетонная смола представляет собой полимер #7 или #8 Таблицы 1.

10. Стеновая плита, которая изготовлена из отвердевшей гипсовой суспензии по пунктам 1-9.

11. Облегченная высокопрочная гипсовая стеновая плита по пункту 10 с плотностью в сухом состоянии, которая составляет 0,45-1,0 кг/м3, предпочтительно 0,50-0,80 кг/м3

12. Облегченная высокопрочная гипсовая стеновая плита по пункту 11, где затвердевший гипсовый сердечник содержит кетонную смолу.

13. Облегченная высокопрочная гипсовая стеновая плита по пунктам 10-12, где затвердевший гипсовый сердечник содержит кетонную смолу в диапазоне от 0,01 до 0,5 мас. % предпочтительно 0,05-0,3 мас. % твердого продукта конденсации, из расчета массы гипса.

14. Способ изготовления облегченной высокопрочной гипсовой стеновой плиты по пунктам 10-13 с применением кетонной смолы в качестве диспергирующего вещества.

15. Способ изготовления облегченной высокопрочной гипсовой стеновой плиты по пунктам 10-14, содержащий стадии:

- изготовления пены из поверхностно-активного вещества;

- изготовления водной гипсовой суспензии, содержащей кетонную смолу в диапазоне от 0,01 до 1 мас. %;

- смешивания пены с водной гипсовой суспензией, содержащей кетонную смолу;

- размещения суспензии между покрывающими листами, для того чтобы получить стеновую плиту;

- нарезания гипсовой стеновой плиты после того, как гипсовая суспензия достаточно затвердевала,

- сушки гипсовой стеновой плиты.

16. Способ по пункту 15, где покрывающие листы представляют собой картон.

Краткое описание графических материалов

Фиг. 1: Электронные микрофотографии пористой структуры, полученной от смесей 2.1 и 2.2.

Фиг. 2: Электронная микрофотография пористой структуры, полученной от смесей 3.1, 3.2, 3.3, 3.4 и 3.5

Фиг. 3: Соотношения вода/гипса для разных диспергирующих веществ в отношении разного количества сырого гипса, содержащего глину.

Фиг. 4: Образцы стеновой плиты 5.1 с BNS в качестве диспергирующего вещества и 5.2 с кетонной смолой №7 в качестве диспергирующего вещества

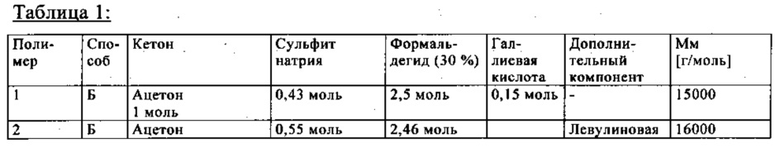

Таблица 1: Перечень синтезированных кетонных смол.

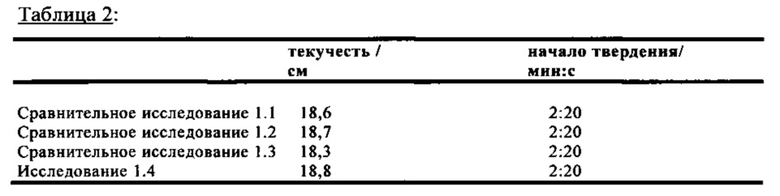

Таблица 2: Результаты текучести и времени отверждения Примера 1.

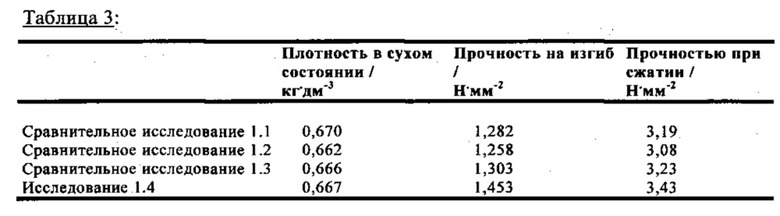

Таблица 3: Плотность в сухом состоянии, прочность на изгиб и прочность при сжатии Примера 1.

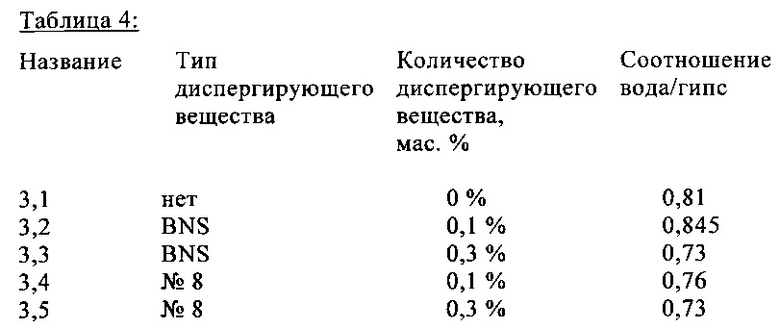

Таблица 4: Составы смесей 3.1, 3.2, 3.3, 3.4 и 3.5 Примера 3.

Таблица 5: Устойчивость в отношении воздействия глины кетонных смол Примера 6 в соответствии с изобретением.

Примеры

Кетонные смолы

А) 40 г воды вводили в реакционную смесь. Необходимое количество 30%-го раствора формальдегида смешивали с необходимым эквивалентом сульфита натрия или, в качестве альтернативы, пиросульфита натрия. Значение pH доводили с 50%-м гидроксидом натрия до pH=13,5. После охлаждения до комнатной температуры, количество циклогексанона, как показано в Таблице 1, добавляли к раствору. Вязкую смесь нагревали до появления конденсации на протяжении 3 часов. После охлаждения до комнатной температуры, применяли муравьиную кислоту, чтобы довести значение pH до 10. Молекулярную массу анализировали с использованием гель-проникающей хроматографии (ГПХ) и вискозиметрии. ГПХ осуществляли в воде, калибрировали с использованием полиэтиленгликоля. Остаточное содержание формальдегида составляло <10 м.д.

Б) 40 г воды вводили в реакционную смесь. Необходимое количество 30%-го раствора формальдегида смешивали с необходимым эквивалентом сульфита натрия или, в качестве альтернативы, пиросульфита натрия и количеством циклогексанона, как показано в Таблице 1. Значение pH доводили с 50%-м гидроксидом натрия до pH=13,5. Вязкую смесь нагревали до появления конденсации на протяжении 3 часов. После охлаждения до комнатной температуры, применяли муравьиную кислоту, чтобы довести значение pH до 10, Молекулярную массу анализировали с использованием ГПХ и вискозиметрии. Остаточное содержание формальдегида составляло <10 м.д..

В) 40 г воды вводили в реакционную смесь. Значение pH доводили до 10, после чего добавляли 0,43 эквивалента сульфита натрия и покапельно добавляли 1 эквивалент ацетона. Смесь тщательно перемешивали. Во время этого процесса, температуре росла до 30-32°C. Раствор дополнительно нагревали до 56°C. Медленно, капля по капле, добавляли 2,5 эквивалента формальдегида, так, чтобы температура не превысила 70°C. После окончания добавления, температуру повышали до 90°C, и смесь нагревали на протяжении дополнительных 3-5 часов, пока не достигали необходимой молекулярной массы. Молекулярную массу анализировали с использованием ГПХ и вискозиметрии. Остаточное содержание формальдегида составляло <10 м.д..

Гипсовые суспензии

Пример 1

Пену на основе жирного алкилсульфата изготавливали следующим образом:

Раствор тенсида, который содержал 0,3% децилсульфата натрия, подавали в рабочий бак, и обрабатывали в устройстве для образования пены. С помощью использования статорнороторной системы, и с помощью добавления сжатого воздуха, раствор тенсида превращали в пену. Установленная плотность пены составляла 75 г/л.

Определение начала твердения:

Начало твердения определяли с использованием так называемого метода надреза ножом (аналогично стандарту DIN EN 13279-2)

Определение текучести:

Текучесть определяли после периода времени в 60 секунд. После добавления в жидкость порошкообразных компонентов, раствор должен был выдерживаться на протяжении 15 секунд. Затем суспензию смешивали на протяжении 30 секунд с использованием смесителя Hobart. После истечения общего времени в 45 секунд цилиндр наполняли суспензией раствора до верхнего края, и через 60 секунд цилиндр снимали. В конце растекания измеряли диаметр лепешечки с использованием штангенциркуля по двум перпендикулярным осям.

Сравнительное исследование 1.1:

Смесь 500 г гипса (β-полугидрат из природного источника) и 0,41 г ускорителя (мелко смолотый в шаровой мельнице дегидрат для доведения времени отверждения до приблизительно 2:20 мин) пересыпали в 365,05 г воды. Затем порошок должен был выдерживаться в жидкости на протяжении 15 секунд. После этого суспензию перемешивали с использованием смесителя Hobart с использованием режима II (285 об/мин) на протяжении 30 секунд. Тем временем к суспензии добавляли 25,03 г пены на основе жирного алкилсульфата, имеющей плотность 75 г/л, чтобы довести гипсовую суспензию до плотности в сухом состоянии, которая составляет 665+/-5 кг/м3. Текучесть составляла 18,5+/-0,3 см.

Сравнительное исследование 1.2:

2,5 г диспергирующего вещества Melflux® PCE 1493 L (компания BASF; 40% активного вещества означает 0,2% активного вещества (ПКЭ) относительно раствора), 500 г гипса (β-полугидрат из природного источника) и 0,48 г ускорителя (мелко смолотый в шаровой мельнице дегидрат для доведения времени отверждения до приблизительно 2:20 мин:с) пересыпали в 376.15 г воды. Затем порошок должен был выдерживаться в жидкости на протяжении 15 секунд. После этого суспензию перемешивали с использованием смесителя Hobart с использованием режима II (285 об/мин) на протяжении 30 секунд. Тем временем 27,43 г пены на основе жирного алкилсульфата, имеющей плотность 75 г/л, добавляли к суспензии, чтобы снова довести гипсовую суспензию до плотности в сухом состоянии, которая составляет 665+/-5 кг/м3, и текучести 18,5+/- 0,3 см.

Сравнительное исследование 1.3:

2,857 г диспергирующего вещества Melcret® 600 L (компания BASF; 35% активного вещества означает 0,2% активного вещества (BNS) относительно раствора), 500 г гипса (β-полугидрат из природного источника) и 0,46 г ускорителя (мелко смолотый в шаровой мельнице дегидрат для доведения времени отверждения до приблизительно 2:20 мин:с) пересыпали в 351,13 г воды. Затем порошок должен был выдерживаться в жидкости на протяжении 15 секунд. После этого суспензию перемешивали с использованием смесителя Hobart с использованием режима II (285 об/мин) на протяжении 30 секунд. Тем временем 29,60 г пены на основе жирного алкилсульфата, имеющей плотность 75 г/л, добавляли к суспензии, чтобы снова довести гипсовую суспензию до плотности в сухом состоянии, которая составляет 665+/-5 кг/м3, и текучести 18,5+/-0,3 см.

Исследование 1.4:

3,390 г диспергирующего вещества №8 в соответствии с изобретением (29,5% активного вещества; в среднем 0,2% активного вещества относительно раствора), 500 г гипса (β-полугидрат из природного источника) и 0,46 г ускорителя (мелко смолотый в шаровой мельнице дегидрат для доведения времени отверждения до приблизительно 2:20 мин:с) пересыпали в 327,83 г воды. Затем порошок должен был выдерживаться в жидкости на протяжении 15 секунд. После этого суспензию перемешивали с использованием смесителя Hobart с использованием режима II (285 об/мин) на протяжении 30 секунд. Тем временем 23,85 г пены на основе жирного алкилсульфата, имеющей плотность 75 г/л, добавляли к суспензии, чтобы снова довести гипсовую суспензию до плотности в сухом состоянии, которая составляет 665+/-5 кг/м3, и текучести 18,5+/-0,3 см.

Во всех сравнительных исследованиях (1.1, 1.2 и 1.3), а также в исследовании 1.4, текучесть и отверждение определяли после 60 секунд смешивания (Таблица 1). Более того, образцы для исследования (4×4×16 см3 призматические) изготавливали в соответствии с DIN 196-1 для исследования развития прочности. Перед исследованием прочности на изгиб (см. Таблицу 2) и прочности при сжатии (см. Таблицу 2) все образцы сушили до получения соответствующей консистенции следующим образом. После отверждения гипсовой суспензии, все образцы для исследования выдерживали при 20°C / 65% относительной влажности на протяжении одного дня. После этого все образцы освобождали от форм и затем сушили при 40°C до получения соответствующей консистенции. Плотность в сухом состоянии (δT) определяли с помощью взвешивания и объема (256 см3).

Пример 1 показывает, что с такими же установленными плотностью, текучестью и временем отверждения, с помощью добавления диспергирующего вещества на основе кетонной смолы в соответствии с изобретением, можно достичь более высоких значений прочности. С диспергирующим веществом, количество которого составляет 0,2% активного вещества, из расчета массы раствора, с применением BNS или ПКЭ можно на 5-10% улучшить прочность на изгиб и также прочность при сжатии, по сравнению с эталонными смесями, без диспергирующего вещества.

Пример 2

Доведение свойств пористой структуры с применением диспергирующего вещества №8 в соответствии с изобретением и различными вспомогательными веществами для образования пены

Смесь 2.1

Раствор тенсида, который содержал 0,3% Vinapor® GYP 3110, пенообразующего вещества для коалесценции пены (компания BASF), подавали в рабочий бак и обрабатывали в устройстве для образования пены. С помощью использования статорно-роторной системы и с помощью добавление сжатого воздуха, раствор тенсида превращали в пену. Установленная плотность пены составляла 75 г/л.

3,390 г диспергирующего вещества №78 в соответствии с изобретением (29,5% активного вещества; в среднем 0,2% активного вещества относительно раствора), 500 г гипса (β-полугидрат из природного источника) и 0,46 г ускорителя (мелко смолотый в шаровой мельнице дегидрат для доведения времени отверждения до приблизительно 2:20 мин:с) пересыпали в 337,37 г воды. Затем порошок должен был выдерживаться в жидкости на протяжении 15 секунд. После этого суспензию перемешивали с использованием смесителя Hobart с использованием режима II (285 об/мин) на протяжении 30 секунд. Тем временем 19,53 г пены на основе алкилсульфата, имеющей плотность 75 г/л, добавляли к суспензии, чтобы довести гипсовую суспензию до плотности в сухом состоянии, которая составляет 665+/-5 кг/м3, и текучести 18,5+/-0,3 см. После отверждения образец пены для исследования разламывали для того, чтобы оценить пористую структуру.

Смесь 2.2

Раствор тенсида, которые содержал 0,3% Vinapor® GYP 2610, пенообразующего вещества для образования стабильной пены (компания BASF), подавали в рабочий бак и обрабатывали в устройстве для образования пены. С помощью использования стато-рнороторной системы и с помощью добавления сжатого воздуха, раствор тенсида превращали в пену. Установленная плотность пены составляла 75 г/л.

Такой же процесс, как и для смеси 2.1, повторяли с применением 3,390 г диспергирующего вещества №8 в соответствии с изобретением (29,5% активного вещества; в среднем 0,2% активного вещества относительно раствора), 500 г гипса (β-полугидрат из природного источника) и 0,57 г ускорителя (мелко смолотый в шаровой мельнице дегидрат для доведения времени отверждения до приблизительно 2:20 мин:с). Все компоненты пересыпали в 352,37 г воды. Затем порошок должен был выдерживаться в жидкости на протяжении 15 секунд. После этого суспензию перемешивали с использованием смесителя Hobart с использованием режима II (285 об/мин) на протяжении 30 секунд. Тем временем 19,53 г пены на основе жирного алкилэфирсульфата, имеющей плотность 75 г/л, добавляли к суспензии, чтобы снова довести гипсовую суспензию до плотности в сухом состоянии, которая составляет 665+/-5 кг/м3, и текучести 18,5+/-0,3 см. После отверждения вспененный образец для исследования разламывали для того, чтобы оценить пористую структуру.

Пример 2 показывает, что независимо от типа пенообразующего вещества, плотность, текучесть и время отверждения регулируются с помощью диспергирующих веществ в соответствии с изобретением.

Пример 3

Устойчивость пористой структуры с диспергирующим веществом №8 в соответствии с изобретением, по сравнению с BNS

По аналогии с примерами 1 и 2, пять различных смесей доводили до плотности в сухом состоянии, которая составляла 665+/-5 кг/м3, текучести, которая составляла 18,5+/-0,3 см, и времени начала твердения, которое составляло 2:00 мин:с - 2:20 мин:с. После отверждения вспененный образец для исследования разламывали для того, чтобы оценить пористую структуру. Раствор тенсида (0,3% Vinapor® GYP 3110) изготавливали с использованием статорно-роторной системы, и установленная плотность пены составляла 75 г/л.

Фигура 2 показывает, что в результате применения 0,1% BNS (3.2), поры становятся немного меньше, по сравнению с эталонной смесью (3.1) без диспергирующего вещества. Добавление к суспензии (3.3) 0,3% BNS приводит к немного более крупным порам. Добавление 0,1% (3.4) или 0,3% (3.5) диспергирующего вещества №8 в соответствии с изобретением, приводит к порам, подобным порам эталонных смесей. Это указывает на высокую устойчивость к действию вспомогательных веществ для образования пены.

Пример 4

Эффективность количества диспергирующего вещества №8 в соответствии с изобретением, по сравнению с уровнем техники.

По аналогии с примерами 1, 2 и 3, различные смеси доводили до плотности в сухом состоянии, которая составляла 665+/-5 кг/м3, текучести, которая составляла 18,5+/-0,3 см, времени начала твердения 2:00 мин:с - 2:20 мин:с. Раствор тенсида (0,3% Vinapor GYP 3110; компания BASF), которые применяли для всех смесей, снова изготавливали с использованием статорно-роторной системы, и при этом установленная плотность пены составляла 75 г/л. Строили кривые количества в отношении бета-нафталинсульфоната, BNS (Melcret® 600 L; компания BASF), поликарбоксилового эфира (Melflux® РСЕ 541 L; компания BASF) и диспергирующего вещества №8 в соответствии с изобретением. Результаты показаны на диаграмме ниже.

Фиг. 3 показывает загущающее действие диспергирующих веществ BNS и ПКЭ при небольших количествах. При 0,1% BNS и ПКЭ необходимо применять больше воды (соотношение воды к гипсу составляет 0,855 и 0,90), чем для эталонной смеси без диспергирующего вещества (соотношение воды к гипсу составляет 0,82) для того, чтобы достичь такой же текучести, с такими же временем отверждения и плотностью. Только с помощью добавления количества, которое составляет больше чем 0,16% BNS и 0,18% ПКЭ, возможно уменьшить водопотребность гипса. С помощью применения диспергирующего вещества №8 в соответствии с изобретением возможно уменьшить соотношение воды и гипса с самого начала, без какого-либо загустения.

Пример 5

Гипсокартонные плиты

Для изготовления небольших образцов гипсокартонных плит, изготавливали две различные смеси. В одном случае образец 5.1 (с применением Melcret® 600 L; компания BASF), и в другом случае образец 5.2 (с применением диспергирующего вещества №7 в соответствии с изобретения).

Для образца 5.1, 3,43 г диспергирующего вещества Melcret® 600 L (компания BASF; 35% активного вещества означает 0,2% активного вещества (BNS) относительно раствора), 600 г гипса (В-полугидрат из процесса FGD) и 0,40 г ускорителя (мелко смолотый в шаровой мельнице дегидрат для доведения времени отверждения до приблизительно 2:20 мин:с) пересыпали в 418,26 г воды. Затем порошок должен был выдерживаться в жидкости на протяжении 15 секунд. После этого суспензию перемешивали с использованием смесителя Hobart с использованием режима II (285 об/мин) на протяжении 30 секунд. Тем временем 29,51 г пены на основе жирного алкилэфирсульфата (Vinapor® GYP 2610; компания BASF), имеющей плотность 75 г/л, добавляли к суспензии, чтобы довести гипсовую суспензию до плотности в сухом состоянии, которая составляет 665+/-5 кг/м3, и текучести, которая составляет 18,0+/-0,3 см.

Для образца 5.2, 5,43 г диспергирующего вещества №7 в соответствии с изобретением (22,1% активного вещества означает 0,2% активного вещества относительно раствора), 600 г гипса (В-полугидрат из процесса FGD) и 0,15 г ускорителя (мелко смолотый в шаровой мельнице дегидрат для доведения времени отверждения до приблизительно 2:20 мин:с) пересыпали в 416,26 г воды. Затем порошок должен был выдерживаться в жидкость на протяжении 15 секунд. После этого суспензию перемешивали с использованием смесителя Hobart с использованием режима II (285 об/мин) на протяжении 30 секунд. Тем временем 29,51 г пены на основе жирного алкилэфирсульфата (Vinapor® GYP 2610; компания BASF), имеющей плотность 75 г/л, добавляли к суспензии, чтобы довести гипсовую суспензию до плотности в сухом состоянии, которая составляет 665+/-5 кг/м3, и текучести, которая составляет 18,0+/-0,3 см.

Оба образца смеси были в каждом случае залиты в форму, которая была изготовлена с применением картона на дне. После уравновешивания гипсовой суспензии, на поверхности гипса размещали верхний картон, для того чтобы получить конструкцию, такую как - нижний картон, вспененный гипс и верхний картон. Части образцов плиты показаны на Фиг. 4.

Пример 6:

Устойчивость в отношении воздействия глины

Устойчивость диспергирующих веществ в соответствии с изобретением в отношении воздействия глины была продемонстрирована с двумя вяжущими составами: чистый раствор А, свободный от примесей глины В-полугидрат из процесса FGD, и содержащий глину раствор Б. Раствор Б получали с помощью насыщения не содержащего глины раствора из процесса FGD глиной посредством замены 1 мас. % раствора 1% бентонита.

Сравнительное исследование 6.1

В качестве эталонной смеси, 600 г раствора А и 0,16 г ускорителя (мелко смолотый в шаровой мельнице дегидрат для доведения времени отверждения до 2:00 мин:с - 2:20 мин:с) пересыпали в 453,57 г воды, и порошку давали выдержаться в жидкости на протяжении 15 секунд. После этого суспензию перемешивали с использованием смесителя Hobart с использованием режима II (285 об/мин) на протяжении 30 секунд. Тем временем 20,43 г пены на основе жирного алкилэфирсульфата (Vinapor GYP 2610; компания BASF), имеющей плотность 75 г/л, добавляли к суспензии, чтобы довести гипсовую суспензию до плотности в сухом состоянии, которая составляет 680+/-5 кг/м3.

Сравнительное исследование 6.2

Такой же процесс, как и для сравнительного исследования 6.1, с раствором Б вместо раствора А. Установленное время отверждения и соответствующая текучесть показаны в Таблице 5.

Сравнительное исследование 6.3

0,750 т диспергирующего вещества Melflux® PCE 1493 L (компания BASF; 40% активного вещества означает 0,05% активного вещества относительно раствора), 600 г раствора А и 0,20 г ускорителя (мелко смолотый в шаровой мельнице дегидрат для доведения времени отверждения до 2:00 мин:с - 2:20 мин:с) пересыпали в 423,12 г воды, и порошку давали выдержаться в жидкости на протяжении 15 секунд. После этого суспензию перемешивали с использованием смесителя Hobart с использованием режима II (285 об/мин) на протяжении 30 секунд. Тем временем 20,43 г пены на основе жирного алкилэфирсульфата (Vinapor GYP 2610; компания BASF), имеющей плотность 75 г/л, добавляли к суспензии, чтобы довести гипсовую суспензию до плотности в сухом состоянии, которая составляет 680+/-5 кг/м3.

Сравнительное исследование 6.4

2,034 г диспергирующего вещества №8 в соответствии с изобретением (29,5% активного вещества означает 0,10% активного вещества относительно раствора), 600 г раствора А и 0,20 г ускорителя (мелко смолотый в шаровой мельнице дегидрат для доведения времени отверждения до 2:00 мин:с - 2:20 мин:с) пересыпали в 422,13 г воды, и порошку давали выдержаться в жидкости на протяжении 15 секунд. После этого суспензию перемешивали с использованием смесителя Hobart с использованием режима II (285 об/мин) на протяжении 30 секунд. Тем временем 20,43 г пены на основе жирного алкилэфирсульфата (Vinapor GYP 2610; компания BASF), имеющей плотность 75 г/л, добавляли к суспензии, чтобы довести гипсовую суспензию до плотности в сухом состоянии, которая составляет 680+/-5 кг/м3.

Сравнительное исследование 6.5

Такой же процесс, как и для сравнительного исследования 6.3, с раствором Б вместо раствора А.

Исследование 6.6

Такой же процесс, как и для сравнительного исследования 6.4, с раствором Б вместо раствора А.

Устойчивость диспергирующих веществ в соответствии с изобретением в отношении воздействия глины показана в Таблице 5. Раствор А и раствор Б (сравнительное исследование 6.1 и 6.2) имеют подобные характеристики текучести и отверждения, когда не применяют диспергирующего вещества. В условиях без содержания глины, можно отрегулировать традиционное диспергирующее вещество ПКЭ и диспергирующее вещество №8 в соответствии с изобретением до одинакового соотношения воды и гипса, что приводит к одинаковой текучести и времени начала отверждения (сравнительные исследования 6.3 и 6.4).

Напротив, в присутствии глины, то есть, в результате применения раствора Б, ситуация другая. В сравнительном исследовании 6.5, с применением диспергирующего вещества ПКЭ, наблюдают сильное загущающее действие, со значительной осадкой конуса, которая составляет больше чем 4 см. В другом случае, диспергирующее вещество №8 а соответствии с изобретением демонстрирует способность сохранять текучесть и время начала отверждения в присутствии глины (Исследование 6.6).

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАБИЛИЗИРОВАННЫЕ ЧАСТИЦЫ ГИПСА | 2020 |

|

RU2818461C2 |

| СОСТАВ И ЕГО ПРИМЕНЕНИЕ | 2010 |

|

RU2550359C2 |

| ГИПСОВАЯ СУСПЕНЗИЯ, СОДЕРЖАЩАЯ ДИСПЕРГАТОР | 2011 |

|

RU2592279C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИПСОСОДЕРЖАЩЕГО СТРОИТЕЛЬНОГО МАТЕРИАЛА И ИЗГОТОВЛЕННЫЙ ТАКИМ СПОСОБОМ СТРОИТЕЛЬНЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ КЕТЕНОВЫЕ ДИМЕРЫ В КАЧЕСТВЕ ГИДРОФОБИЗИРУЮЩЕГО СРЕДСТВА | 2014 |

|

RU2655055C2 |

| УЛУЧШЕННЫЕ ГИПССОДЕРЖАЩИЕ ИЗДЕЛИЯ, СОДЕРЖАЩИЕ АЛЬФА-ПОЛУГИДРАТ | 2006 |

|

RU2404145C2 |

| МОДИФИЦИРОВАННЫЙ ПРИРОДНЫЙ ГИПС КАК НАПОЛНИТЕЛЬ ДЛЯ СТЕНОВОЙ ПЛИТЫ | 2006 |

|

RU2401818C2 |

| ГИПСОВЫЕ СУСПЕНЗИИ С ДИСПЕРГИРУЮЩИМИ АГЕНТАМИ НА ОСНОВЕ ЛИНЕЙНЫХ ПОЛИКАРБОКСИЛАТОВ | 2017 |

|

RU2741592C2 |

| ОГНЕСТОЙКАЯ ГИПСОВАЯ ПАНЕЛЬ С НИЗКОЙ МАССОЙ И ПЛОТНОСТЬЮ | 2012 |

|

RU2596024C2 |

| ОГНЕСТОЙКАЯ ГИПСОВАЯ ПАНЕЛЬ С НИЗКОЙ МАССОЙ И ПЛОТНОСТЬЮ | 2012 |

|

RU2651684C1 |

| СОВМЕСТИМАЯ С ГЛИНОЙ ДОБАВКА ДЛЯ ХИМИЧЕСКИХ ВЕЩЕСТВ, ПРИМЕНЯЕМЫХ В СТРОИТЕЛЬНОЙ ПРОМЫШЛЕННОСТИ | 2013 |

|

RU2632868C2 |

Изобретение относится к суспезии, содержащей гипс, пену и кетонную смолу, где кетонная смола представляет собой продукт конденсации циклогексанона/формальдегида/сульфита, а гипс включает глину, причем кетонную смолу выбирают из размеров с молекулярными массами от 10000 до 50000 г/моль. Изобретение также относится к способу изготовления облегченной гипсовой плиты с повышенной прочностью при сжатии посредством добавления диспергирующих веществ и к стеновым плитам, изготовленным посредством применения состава на основе гипса, содержащего указанную кетонную смолу в качестве диспергирующего вещества и пенообразующее вещество. Изобретение развито в зависимых пунктах формулы изобретения. Технический результат - повышение эффективности способа изготовления облегченных и высокопрочных штукатурных плит. 3 н. и 9 з.п. ф-лы, 4 ил., 5 табл.

1. Суспензия, содержащая гипс, которая включает пену и кетонную смолу, где кетонная смола представляет собой продукт конденсации циклогексанона/формальдегида/сульфита и где гипс включает глину, отличающаяся тем, что кетонная смола выбирается из размеров с молекулярными массами от 10000 до 50000 г/моль.

2. Суспензия, содержащая гипс, по п. 1, где соотношение мономеров I/II/III составляет 1/2-3/0,33-1.

3. Суспензия, содержащая гипс, по п. 1, где кетонная смола присутствует в количестве от 0,01 до 1 мас. %, предпочтительно 0,025-0,5 мас. %, наиболее предпочтительно 0,05-0,3 мас. % твердого продукта конденсации, из расчета массы гипса.

4. Суспензия, содержащая гипс, по п. 1, где кетонная смола представлена в виде 15-60 массовых %, предпочтительно 25-50 массовых % водного раствора.

5. Суспензия, содержащая гипс, по п. 1, где пену получают из водного раствора поверхностно-активного вещества, содержащего прямой или разветвленный жирный алкилсульфат, прямой или разветвленный жирный алкилэфирсульфат, гидротропное вещество или их смеси.

6. Суспензия, содержащая гипс, по п. 1, где гипс дополнительно включает набухающую глину.

7. Гипсовая стеновая плита, которая изготовлена из отвердевшей суспензии, содержащей гипс, в соответствии с пп. 1-6.

8. Гипсовая стеновая плита по п. 7, с плотностью в сухом состоянии, которая составляет 0,45-1,0 кг/дм3, предпочтительно 0,50-0,80 кг/дм3.

9. Гипсовая стеновая плита по п. 8, где затвердевший гипсовый сердечник содержит кетонную смолу.

10. Гипсовая стеновая плита по любому из пп. 7-9, где затвердевший гипсовый сердечник содержит кетонную смолу в диапазоне от 0,01 до 0,5 мас. %, предпочтительно 0,05 - 0,3 мас. % твердого продукта конденсации, из расчета массы гипса.

11. Способ изготовления гипсовой стеновой плиты по пп. 7-10, содержащий стадии:

- изготовления пены из поверхностно-активного вещества;

- изготовления водной гипсовой суспензии, содержащей кетонную смолу в диапазоне от 0,01 до 1,0 мас. %, из расчета массы гипса;

- смешивания пены с водной гипсовой суспензией, содержащей кетонную смолу;

- размещения суспензии между покрывающими листами, для того чтобы получить стеновую плиту;

- нарезания гипсовой стеновой плиты после того, как гипсовая суспензия достаточно затвердевала;

- сушки гипсовой стеновой плиты.

12. Способ по п. 11, где покрывающие листы представляют собой картон.

| GB 1436650 A, 19.05.1976 | |||

| GB 1436650 A, 19.05.1976; | |||

| US 4303768 A1, 01.12.1981 | |||

| WO 2012076365 A1, 14.06.2012 | |||

| ЛЕГКИЙ ГИПСОКАРТОН И СОСТАВ ГИПСОВОЙ СУСПЕНЗИИ ДЛЯ ЕГО ПРОИЗВОДСТВА | 2007 |

|

RU2427550C2 |

| US 4303768 A1, 01.12.1981 | |||

| US 3817767 A1, 18.06.1974 | |||

| US 8057594 B2, 15.11.2011 | |||

| Касторных Л.И | |||

| Добавки в бетоны и строительные растворы, учебно-справочное пособие, Ростов-на-Дону, Феникс, 2005, с.37-38. | |||

Авторы

Даты

2018-10-02—Публикация

2014-09-05—Подача