СП

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2013 |

|

RU2542186C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 1992 |

|

RU2031154C1 |

| СПОСОБ УПРОЧНЕНИЯ СЫРЫХ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2013 |

|

RU2554837C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ОКАТЫШЕЙ | 1992 |

|

RU2031155C1 |

| КОМПЛЕКСНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2003 |

|

RU2227165C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ИЗ ЖЕЛЕЗОРУДНЫХ КОНЦЕНТРАТОВ | 1992 |

|

RU2034055C1 |

| Способ подготовки шихты для производства офлюсованных железорудных окатышей | 1985 |

|

SU1323597A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ИЗ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2092590C1 |

| Способ получения окатышей из рудных материалов | 2022 |

|

RU2782595C1 |

| СПОСОБ СНИЖЕНИЯ РАСХОДОВ СВЯЗУЮЩИХ МАТЕРИАЛОВ ПРИ ПРОИЗВОДСТВЕ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2006 |

|

RU2322520C1 |

Изобретение относится к черной металлургии, в частности к способам окомкования тонкодисперсных железорудных концентратов, и может быть использовано при подготовке железорудных материалов к доменной плавке, Цель изобретения - снижение эксплуатационных затрат. При подготовке связующей добавки для окомкования влажных железорудных концентратов производят совместное измельчение бентонита и собственных оборотов, имеющих температуру 40-80°С. При этом повышается качество связующей добавки за счет повышения влажного молотого бентонита. 2 табл.

Изобретение относится к черной металлургии, в частности к способам окомкования тонкодисперсных железорудных концентратов, и может быть использовано при подготовке железорудных материалов к доменной плавке.

Цель изобретения - снижение эксплуатационных затрат.

Сущность способа заключается в следующем.

Бентонитовую глину сушат до содержания влаги около 20% (чтобы исключить ее прилипание к бункерам), дробят до фракции 0-40 мм и дозируют совместно с оборотами, имеющими температуру 40-80°С, в шаровую вентилируемую мельницу, где происходит их совместное измельчение.

Обороты, как правило, представлены возвратом обожженных окатышей, про- сыпью из вакуум-камер обжиговых машин, шламами и т.п. Полученную таким образом совместно измельченную смесь задают в шихту в количестве, определяемом потребностью в бентоните для обеспечения нормальных условий окомкования и хорошей термостойкости окатышей при сушке.

Совместное измельчение бетонита с оборотами дает возможность полнее использовать мощность помольного агрегата. Так, мельница типа Ш-50 (производительность 50 т/ч) при помоле бентонита загружена всего на 30% от номинальной производительности из-за высокой влажности бентонита и его адгезионных свойств,

VI

СО

со

4 00

ы

при том, что твердость бентонита по шкале Мооса составляет 1.

При добавке оборотов во время измельчения бентонита мельница работает с полной нагрузкой, что снижает энергозатраты шихтоподготовки, причем повышение влажности бентонита, задаваемого в мельницу, с 10 до 20% позволяет экономить тепло, необходимое для глубокого осушения сырой глины, а также повысить влажность бен- тонитового порошка, находящегося в смеси с измельченными оборотами, что обеспечивает повышение скорости набухания бенто- нита при контакте с влажным железорудным концентратом и, следова- тельно, позволяет экономить тепло, расходуемое на осушение бентонита, до 2-4% в процессе помола.

Повышение влажности бентонита в омеси с оборотами не вызывает забивание фактов вентилируемой мельницы, так как i бороты, как правило, обладают большой абразивностью при движении по пылепрово- дам и устраняют налипание материала.

Предлагаемый способ может быть pea- лизован в промышленности в следующих вариантах:

З.Так как температура оборотов составляет , количество тепла, вводимого в мельницу с сушильным агентом, уменьшают, что позволяет экономить топливо, расходуемое на приготовление сушильного агента.

П р и м е р. В промышленных условиях на фабрике окомкования Криворожского Центрального горно-обогатительного комбината готовили связующую добавку для окомкования влажного железорудного концентрата и использовали ее при производстве окисленных окатышей.

Бентонитовую глину, содержащую, %: СаО 4,2; МдО 2,9; SI02 58,1, набухаемостью 10 крат с целью предотвращения залипания промежуточных бункеров предварительно осушали в барабанном сушиле до содержания влаги около 20% и подавали на измельчение совместно с оборотами, содержащими Реобщ, 59,12%, основностью 0,78 ед., влажностью 4-5%, температурой 49-50°С в шаровую барабанную мельницу типа Ш50А.

Молотую смесь задавали в шихту по первому и второму вариантам.

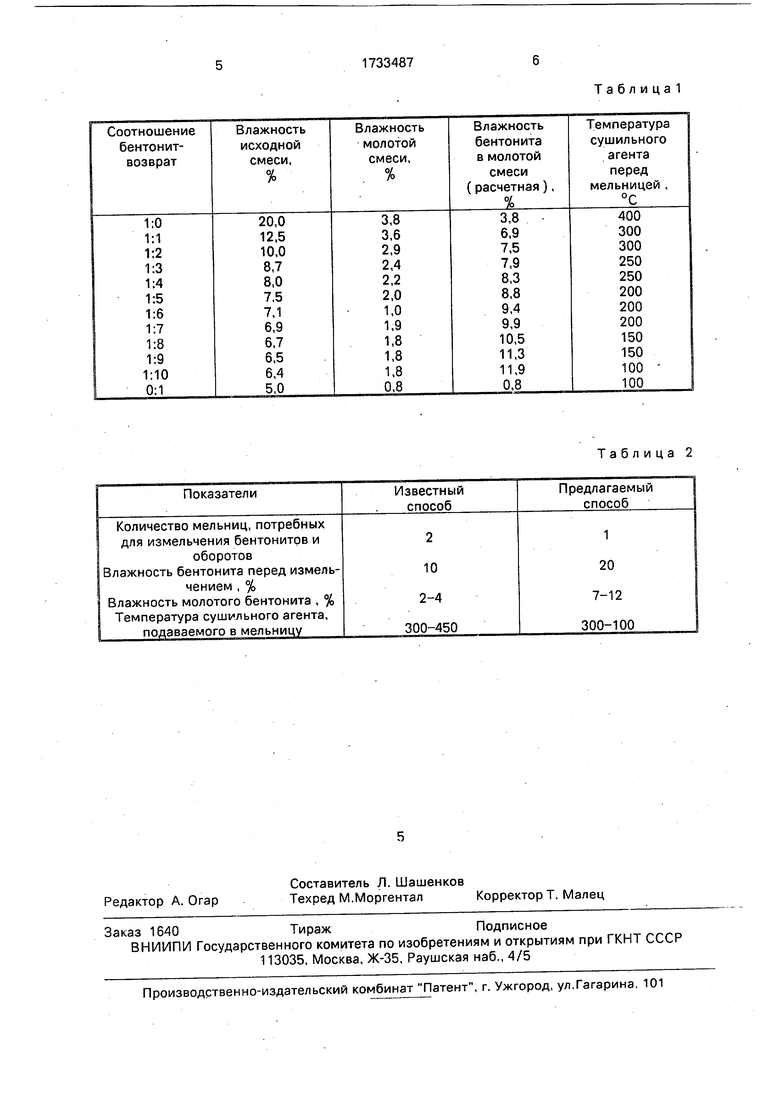

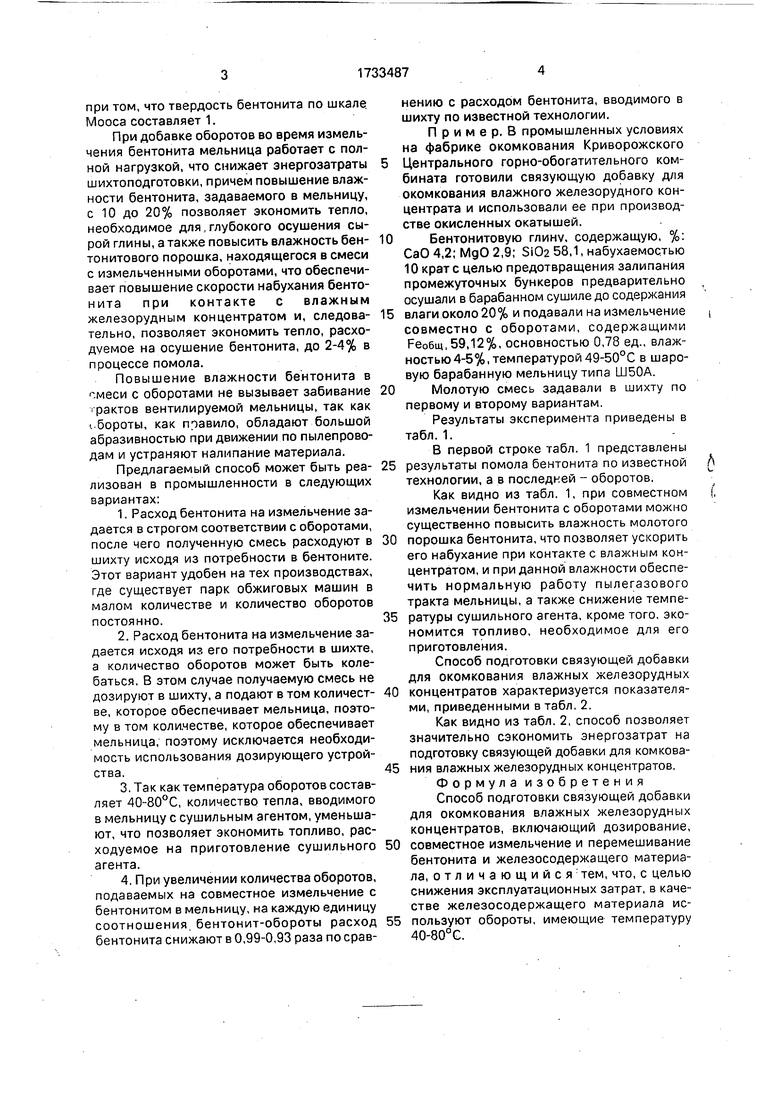

Результаты эксперимента приведены в табл. 1.

В первой строке табл. 1 представлены результаты помола бентонита по известной технологии, а в последней - оборотов.

Как видно из табл. 1, при совместном измельчении бентонита с оборотами можно существенно повысить влажность молотого порошка бентонита, что позволяет ускорить его набухание при контакте с влажным концентратом, и при данной влажности обеспечить нормальную работу пылегазового тракта мельницы, а также снижение температуры сушильного агента, кроме того, экономится топливо, необходимое для его приготовления.

Способ подготовки связующей добавки для окомкования влажных железорудных концентратов характеризуется показателями, приведенными в табл. 2.

Как видно из табл. 2, способ позволяет значительно сэкономить энергозатрат на подготовку связующей добавки для комкования влажных железорудных концентратов.

Формула изобретения

Способ подготовки связующей добавки для окомкования влажных железорудных концентратов, включающий дозирование, совместное измельчение и перемешивание бентонита и железосодержащего материала, отличающийся тем, что, с целью снижения эксплуатационных затрат, в качестве железосодержащего материала используют обороты, имеющие температуру 40-80°С.

Т а б л и ц а 1

Таблица 2

| Доменное производство | |||

| М.: Металлургия, 1963, с | |||

| ТЕЛЕФОННЫЙ АППАРАТ, ОТЗЫВАЮЩИЙСЯ ТОЛЬКО НА ВХОДЯЩИЕ ТОКИ | 1921 |

|

SU275A1 |

| Способ подготовки связующей добавки | 1987 |

|

SU1421788A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-05-15—Публикация

1989-02-06—Подача