Изобретение относится к области химии и может быть использовано для получения оптимальных значений количества и качества генераторного газа путем создания условий для максимально возможного преобразования исходного топлива в генераторный газ.

Аналогичные технические решения известны: см., например, патент Российской Федерации №1085509, который содержит следующую совокупность существенных признаков:

- готовят топливо-водяную смесь;

- нагревают топливо-водяную смесь;

- сжигают, частично, нагретую топливо-водяную смесь;

- получают продукты сжигания топливо-водяной смеси;

- преобразуют продукты сжигания топливо-водяной смеси в генераторный газ.

Общими признаками предлагаемого способа получения генераторного газа и аналога, охарактеризованного выше, являются:

- получение топливо-водяной смеси;

- преобразование продуктов сжигания топлива в генераторный газ.

Известно также аналогичное техническое решение: см. авторское свидетельство СССР №371269, которое содержит следующую совокупность существенных признаков:

- печь сжигания с реакционной камерой и с газоходом, выполненным в верхней части реакционной камеры;

- шлакосборник и золосборник, расположенные в нижней части печи сжигания и сообщающиеся своими внутренними полостями с выходными каналами, выполненными в нижней части печи сжигания;

- узел подготовки топливо-водяной смеси, подсоединенный своим выходом к внутренней полости печи сжигания;

- компрессор, подсоединенный своим выходом к внутренней полости печи сжигания;

- узел подготовки твердого топлива, подсоединенный своим выходом к внутренней полости печи сжигания.

Общими признаками предлагаемого устройства для получения генераторного газа и аналога, охарактеризованного выше, являются:

- узел подготовки топливо-водяной смеси;

- печь сжигания с реакционной камерой и с газоходом, выполненным в верхней части реакционной камеры;

- канал для вывода шлака;

- компрессор, подсоединенный своим выходом к внутренней полости печи сжигания.

Технический результат, который невозможно достичь вышеохарактеризованными аналогами, заключается в обеспечении оптимального сгорания топливной смеси и в получении наибольшего количества и качества генераторного газа.

Причиной невозможности получения технического результата, указанного выше, является то, что сложившаяся практика в создании средств для получения генераторного газа направлена на улучшение процесса сжигания топлива и, как правило, пытаются этого достичь за счет подачи в зону горения кислорода, что сопряжено с большими затратами.

Известен также способ получения генераторного газа (см. патент Российской Федерации №1309913), который выбран в качестве прототипа и который содержит следующую совокупность существенных признаков:

- готовят топливо-водяную смесь;

- подают топливо-водяную смесь в печь сжигания;

- подают кислородосодержащий поток в печь сжигания;

- сжигают, частично, в печи сжигания топливо-водяную смесь в кислородосодержащем потоке;

- получают продукты сжигания топливо-водяной смеси;

- преобразуют продукты сжигания топливо-водяной смеси в генераторный газ.

Общими признаками предлагаемого способа получения генераторного газа и прототипа являются:

- подготовка топливо-водяной смеси;

- частичное сжигание топлива;

- получение продуктов сжигания топлива;

- преобразование продуктов сжигания топлива в генераторный газ.

Известно также устройство для получения генераторного газа (см. патент Российской Федерации №2062287), который выбран в качестве прототипа и который содержит следующую совокупность существенных признаков:

- узел подготовки топливной смеси;

- насос, подсоединенный своим входом к выходу узла подготовки топливной смеси;

- газогенератор с газоотводящим и с шлакоотводящим каналами;

- как минимум две муфельные печи, расположенные друг относительно друга, тангенциально соединенные своими выходами с внутренней полостью газогенератора и подсоединенные своими входами к выходу насоса.

Эти же признаки являются общими с предлагаемым устройством для получения генераторного газа за исключением признака: “подсоединение входа насоса к выходу узла подготовки топливной смеси”.

Технический результат, который невозможно достичь вышеохарактеризованными прототипами, заключается в обеспечении оптимального сгорания топливной смеси и в получении наибольшего количества и качества генераторного газа.

Причиной невозможности получения технического результата, указанного выше, является то, что сложившиеся тенденции в создании средств для получения генераторного газа направлены на улучшение процесса сжигания топлива и, как правило, пытаются достичь этого за счет подачи в зону горения, например, кислорода, что сопряжено с большими капитальными затратами.

Учитывая характеристику и анализ аналогичных технических решений, можно сделать вывод, что задача создания средств, обеспечивающих получение генераторного газа в заданных качестве и количестве за счет создания условий, обеспечивающих максимально возможное преобразование углеродной составляющей топливной смеси, является актуальной на сегодняшний день.

Технический результат, указанный выше, достигается тем, что в способе получения генераторного газа, включающем подготовку топливо-водяной смеси, частичное сжигание топливосодержащей смеси и преобразование продуктов частичного сжигания в генераторный газ, водную составляющую топливо-водяной смеси разлагают на водород и кислород с получением топливосодержащей смеси, насыщенной водородом и кислородом.

А устройство для получения генераторного газа, содержащее газогенератор с газоотводящим и шлакоотводящим каналами, как минимум две муфельные печи, расположенные друг относительно друга и тангенциально соединенные своими выходами с внутренней полостью газогенератора, насос, подсоединенный своим выходом к входам как минимум двух муфельных печей и узел подготовки топливо-водяной смеси, снабжено узлом разложения водной составляющей используемой топливо-водяной смеси на водород и кислород, подсоединенным своим входом к выходу узла подготовки топливо-водяной смеси и выходом к входу насоса.

Введение узла разложения водной составляющей используемой топливо-водяной смеси на водород и кислород позволяет разложить водную составляющую используемой топливо-водяной смеси на водород и кислород с получением топливосодержащей смеси, насыщенной водородом и кислородом, подавая которую посредством насоса в предварительно разогретые до рабочей температуры муфельные печи можно осуществить частичное и быстрое сжигание топливосодержащей смеси, насыщенной водородом и кислородом, продукты сжигания которой направить во внутреннюю полость газогенератора и осуществить преобразование продуктов частичного сжигания топливосодержащей смеси в генераторный газ с заранее заданными количеством и качеством, в чем и проявляется достижение технического результата, указанного выше.

Проведенный анализ известных аналогичных технических решений показал, что ни одно из них не содержит совокупности признаков предлагаемых нами технических решений и ни одно из известных технических решений также не содержит отличительных признаков, имеющихся в предлагаемых нами технических решениях, что позволило сделать вывод о наличии “новизны” и “изобретательского уровня”.

Предлагаемый способ получения генераторного газа содержит следующую совокупность существенных признаков:

- подготавливают топливо-водяную смесь;

- разлагают водную составляющую топливо-водяной смеси на водород и кислород;

- получают топливосодержащую смесь, насыщенную водородом и кислородом;

- сжигают частично топливосодержащую смесь, насыщенную водородом и кислородом;

- преобразуют продукты частичного сжигания топливосодержащей смеси, насыщенной водородом и кислородом, в генераторный газ.

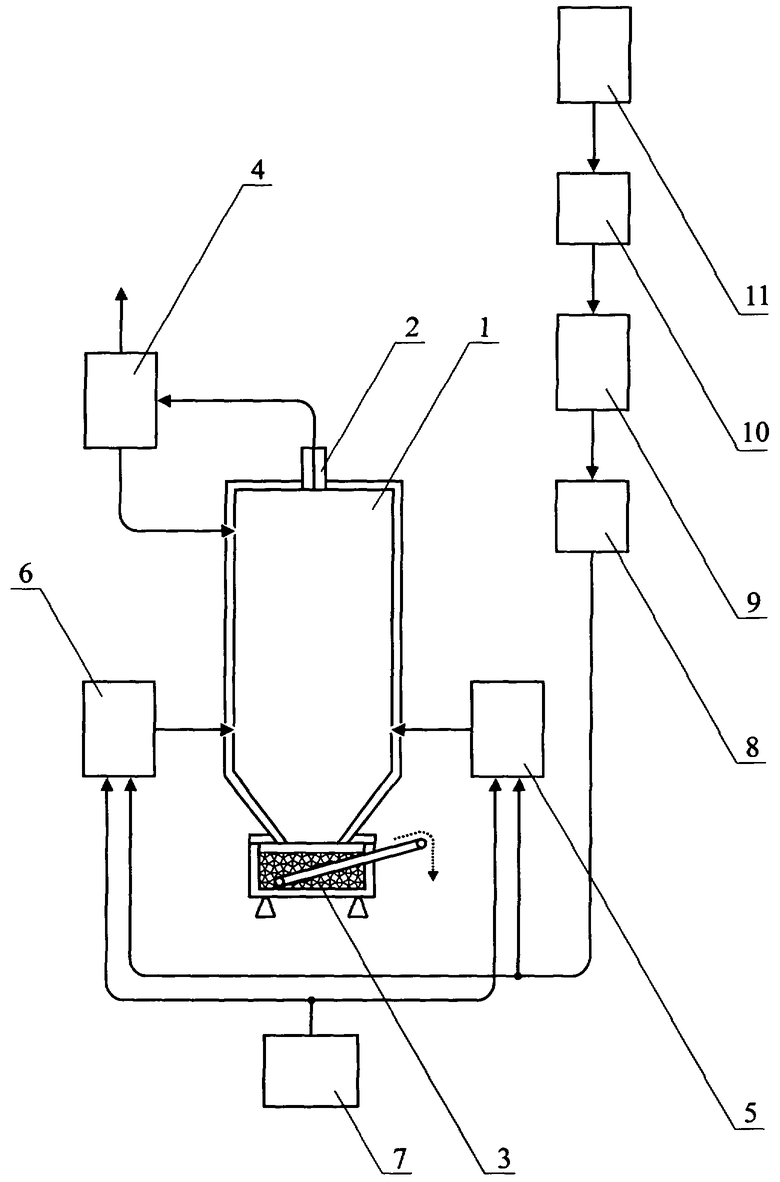

Предлагаемое устройство для получения генераторного газа поясняется нижеследующим описанием и чертежом, на котором представлено устройство для получения генераторного газа, которое содержит:

- газогенератор 1 (реакционная камера) с газоотводящим каналом 2, выполненным в верхней части газогенератора 1;

- шлакосборник 3, расположенный в нижней части газогенератора 1 и сообщающийся своей внутренней полостью с выходом шлакоотводящего канала (не показан), выполненным в нижней части газогенератора 1;

- циклон 4 (фильтр очистки газа от пыли), подсоединенный своим входом к выходу газоотводящего канала 2, а своим выходом к внутренней полости газогенератора 1;

- первая 5 и вторая 6 муфельные печи, расположенные друг относительно друга и тангенциально соединенные своими выходами с внутренней полостью газогенератора 1 (в зависимости от мощности и габаритов устройство для получения генераторного газа может содержать не только две муфельные печи, но и больше, например четыре или шесть, при этом они могут быть расположены ярусами по высоте газогенератора 1 в шахматном порядке);

- компрессор 7, подсоединенный своим выходом к первым входам первой 5 и второй 6 муфельных печей;

- первый насос 8, подсоединенный своим выходом к вторым входам первой 5 и второй 6 муфельных печей;

- узел разложения 9 водной составляющей топливо-водяной смеси на водород и кислород, подсоединенный своим выходом к входу первого насоса 8 [в качестве узла разложения водной составляющей топливо-водяной смеси на водород и кислород использован электролизер, опубликованный в Краткой химической энциклопедии, том 5, стр.339-342. Москва, 1967 год.];

- второй насос 10, подсоединенный своим выходом к входу узла разложения 9 водной составляющей топливо-водяной смеси на водород и кислород;

- узел подготовки 11 топливо-водяной смеси [в качестве узла подготовки топливо-водяной смеси использованы технические решения из патентов Российской Федерации №2185244 и №2202406]; при этом в качестве топливо водяной смеси может быть использована не только угольно-водяная смесь, но и многокомпонентное топливо согласно патенту Российской Федерации №2151959.

Способ получения генераторного газа поясняется описанием работы устройства для получения генераторного газа, которое работает следующим образом.

В узел подготовки 11 топливо-водяной смеси подают необходимое количество воды и различные компоненты, например куски угля, торфа, древесных опилок и т.п., по заранее рассчитанным данным для получения требуемого состава топливо-водяной смеси. Загруженные в узел подготовки 11 различные компоненты топливо-водяной смеси перемешивают и получают, например, топливо-водяную смесь в виде эмульсии или суспензии, которую насосом 10 перекачивают в узел разложения 9 водной составляющей топливо-водяной смеси на водород и кислород. Узел разложения 9 водной составляющей топливо-водяной смеси на водород и кислород разлагает, под действием электрического тока, необходимую часть водной составляющей топливо-водяной смеси на водород и кислород, а затем полученную таким образом насыщенную водородом и кислородом топливосодержащую смесь под давлением впрыскивают в первую 5 и во вторую 6 муфельные печи, предварительно разогретые до рабочей температуры устройствами нагрева, например плазмотронами, входящими в состав первой 5 и второй 6 муфельных печей, в которых при одновременной подаче, в случае необходимости, в их внутренние полости воздуха от компрессора 4 насыщенная водородом и кислородом топливосодержащая смесь загорается. При этом часть этой топливосодержащей смеси расходуется на создание и поддержание необходимой рабочей температуры: 1100-1200К. Разогретая топливосодержащая смесь в первой 5 и второй 6 муфельных печах поступает через тангенциальные выходы с двух противоположных сторон в камеру основной газификации газогенератора 1. В результате чего формируется вихревая структура и продукты газификации с оставшимся топливом поступают поочередно в камеры окончательной газификации газогенератора 1, где, в случае необходимости, могут встречаться с частицами катализатора и активного наполнителя (средства подачи катализатора и активного наполнителя на чертеже не показаны). При этом происходит отделение вредных примесей (серы, мышьяка и других соединений) и заканчиваются конверсионные процессы образования генераторного газа. Тангенциальная подача продуктов сгорания в камеру основной газификации газогенератора 1 и наличие подпорных слоев из смеси наполнителя с катализатором определяют время удержания реагентов для прохождения полной газификации. При этом обеспечивается высокая калорийность за счет образования газообразного водорода в топливной смеси и образования продуктов конверсии под воздействием катализатора.

Генераторный газ частично вместе со смесью наполнителя и катализатора подается в циклон 4, где он очищается от смеси и золы и возвращает их в соответствующие камеры газогенератора 1, а очищенный генераторный газ поступает к потребителю с давлением до 16 атмосфер. Шлак, образовавшийся в процессе газификации внутри газогенератора 1, поступает в шлакосборник 3 и удаляется.

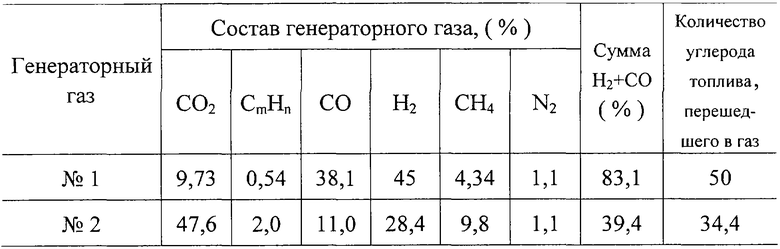

Для подтверждения достижения технического результата, указанного выше, были получены:

- генераторный газ №1 при прочих равных условиях с использованием топливо-водяной смеси (уголь марки АШ - 51% и вода - 49%) и узла разложения водной составляющей топливо-водяной смеси на водород и кислород;

- генераторный газ №2 с использованием той же самой топливо-водяной смеси, но без использования узла разложения водной составляющей топливо-водяной смеси на водород и кислород.

Состав полученных генераторных газов был определен с помощью хроматографа АХГ-002.01, данные которых приведены в нижеследующей таблице.

Таким образом, предлагаемый способ получения генераторного газа и устройство для его осуществления согласно проведенным испытаниям имеют наибольшие значения СО и Н2 и более высокое значение перехода углерода, присутствующего в топливе, в генераторный газ.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГЕНЕРАТОРНОГО ГАЗА | 2016 |

|

RU2666417C2 |

| КОМПЛЕКС ЭНЕРГОГЕНЕРИРУЮЩИЙ | 2011 |

|

RU2477421C1 |

| Способ получения синтез-газа из твердых и жидких углеводородов и газогенератор обращенного процесса газификации для его осуществления | 2024 |

|

RU2824235C1 |

| СПОСОБ СЖИГАНИЯ ТВЕРДЫХ УГЛЕВОДОРОДНЫХ ГОРЮЧИХ В ГОРЕЛОЧНО-ТОПОЧНЫХ АППАРАТАХ И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2304251C1 |

| Способ газификации углеродсодержащего сырья и устройство для его осуществления | 2020 |

|

RU2744602C1 |

| ГАЗОГЕНЕРАТОР | 2006 |

|

RU2303050C1 |

| СПОСОБ ВЫРАБОТКИ ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ В ГАЗОВОЙ ТУРБИНЕ НА ОСНОВЕ ИСПОЛЬЗОВАНИЯ ПРОДУКТОВ ГАЗИФИКАЦИИ ТВЕРДОГО ТОПЛИВА | 2024 |

|

RU2826848C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕНЕРАТОРНОГО ГАЗА ИЗ ТВЁРДЫХ КОММУНАЛЬНЫХ И ОРГАНИЧЕСКИХ ОТХОДОВ И КОМБИНИРОВАННЫЙ ГАЗОГЕНЕРАТОР ОБРАЩЁННОГО ПРОЦЕССА ГАЗИФИКАЦИИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2697912C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЭНЕРГИИ НА МЕСТЕ ЗАЛЕГАНИЯ УГОЛЬНЫХ ПЛАСТОВ | 2005 |

|

RU2287056C1 |

| СПОСОБ ГАЗИФИКАЦИИ БУРЫХ УГЛЕЙ | 2013 |

|

RU2543194C1 |

Изобретение относится к области химии и может быть использовано для получения наибольшего количества и лучшего качества генераторного газа путем создания условий для максимально возможного сгорания топливо-водяной смеси. Способ заключается в том, что подготавливают топливо-водяную смесь, разлагают водную составляющую топливо-водяной смеси на водород и кислород, получают топливосодержащую смесь, насыщенную водородом и кислородом, сжигают частично топливосодержащую смесь, насыщенную водородом и кислородом, и преобразуют продукты сжигания в генераторный газ. Устройство для получения генераторного газа, содержащее газогенератор с газоотводящим и с шлакоотводящим каналами, как минимум две муфельные печи, расположенные друг относительно друга и тангенциально соединенные своими выходами с внутренней полостью газогенератора, насос, подсоединенный своим выходом к входам как минимум двух муфельных печей, узел разложения водной составляющей используемой топливо-водяной смеси на водород и кислород, подсоединенный своим выходом к входу насоса, и узел подготовки топливо-водяной смеси, подсоединенный своим выходом к входу насоса. Технический результат заключается в получении лучшего качества и наибольшего количества генераторного газа. 2 н.п.ф-лы, 1 ил., 1 табл.

| Способ получения синтез-газа | 1983 |

|

SU1309913A3 |

Авторы

Даты

2004-12-20—Публикация

2003-09-22—Подача