Изобретение относится к системе газообменных клапанов для двигателей внутреннего сгорания, в частности двухтактных дизельных двигателей большой мощности.

Опыт показал, что срок службы применяемых до настоящего времени газообменных клапанов очень ограничен. Это в сильной степени основывается на большой чувствительности известных систем по отношению к прогоранию. Это прогорание исходит, как показывает опыт, из вдавленных в уплотнительные поверхности углублений, которые образуются за счет защемленных между уплотнительными поверхностями остатков сгорания. Когда возникает несколько таких углублений, которые соединены друг с другом, то образуется небольшой канал между камерой сгорания и газовым трубопроводом, через который возникающие в камере сгорания газы могут выходить из камеры сгорания в виде острой струи. Вследствие высокого давления зажигания эта струя газа достигает очень высокой скорости. Вместе с относительно высокой температурой возникает действие режущей струи, что приводит к быстрому разрушению.

В прошлом уже предпринимались попытки противодействовать расширению взаимодействующих контактных поверхностей седла клапана и тарелки клапана. Однако результаты были неудовлетворительными. Причиной этому является то, что широкие контактные поверхности предотвращают выход попадающих между ними остатков сгорания, так что остаточные продукты сгорания вынужденно вжимаются в контактные поверхности. Кроме того, при широких контактных поверхностях происходит сравнительно сильный перенос тепла между тарелкой клапана и седлом. Однако седло, как правило, в противоположность тарелке клапана, которая изготавливается из устойчивого к высоким температурам материала и поэтому может иметь высокие температуры, состоит из закаленной стали. За счет сильного переноса тепла могут происходить изменения структуры и соответственно к потеря твердости.

Из ЕР 2490 В известна система газообменных клапанов, в которой перед приходящими в контакт конусными поверхностями клапанного седла и тарелки клапана предусмотрена кольцевая камера, которая должна принимать не участвующий в сгорании воздух. Предполагается, что за счет этого охлаждается седло и уменьшается температура выходящих из камеры сгорания газов. Эта мера обуславливает замедление прогорания. Однако полностью исключить прогорание с помощью этой меры нельзя.

Из SU 1768770 A1 известна система газообменных клапанов, в которой в зоне конусной поверхности тарелки клапана предусмотрен круговой желобок, который по сторонам ограничен круговыми возвышающимися выступами. Желобок создается посредством пластичной деформации материала с помощью прижимаемого, имеющего полукруглый профиль инструмента, что обеспечивает лишь небольшую глубину. В соответствии с этим, он имеет глубину лишь около 0,1 мм и поэтому является сравнительно неглубоким. Вдавленный в конусную поверхность тарелки клапана желобок должен принимать остаточные продукты сгорания. Однако вследствие небольшой глубины желобка существует опасность того, что остатки уплотняются в желобке и поэтому он в течение сравнительно короткого времени заполняется. В результате после этого желобок больше не действует, что приводит к тому, что опасные углубления все же возникают. Кроме того, заполненный желобок образует сравнительно большую контактную поверхность между тарелкой клапана и клапанным седлом, за счет чего последний может недопустимо сильно нагреваться, что может приводить к потере твердости. Поэтому эта известная система также не имеет достаточно длительного срока службы.

Из JP 59196913 А, а также JP 59190414 А известна соответствующая система газообменных клапанов, в которой в зоне по меньшей мере одной из противоположных конусных поверхностей клапанного седла и тарелки клапана предусмотрена кольцевая круговая выемка в материале. Однако разделенные ею уплотнительные поверхности являются сравнительно широкими. Поэтому они не пригодны для размельчения осаждающихся остаточных продуктов сгорания. Скорее необходимо опасаться того, что остаточные продукты сгорания, которые осаждаются на указанных уплотнительных поверхностях, вдавливаются в них.

Исходя из этого, в основу данного изобретения положена задача создания системы газообменных клапанов для двигателей внутреннего сгорания с помощью простых и экономичных средств, чтобы обеспечить большой срок службы.

Решение этой задачи обеспечивается признаками пункта 1 формулы изобретения. При этом предлагается система газообменных клапанов для двигателей внутреннего сгорания, в частности двухтактных дизельных двигателей большой мощности, содержащая неподвижное седло клапана, охватывающее соответствующий поточный канал, и подвижную относительно него часть клапана, которая имеет тарелку клапана, выполненную с возможностью обеспечения уплотнительного контакта с клапанным седлом, при этом в зоне по меньшей мере одной из противоположных конусных поверхностей клапанного седла и тарелки клапана предусмотрены несколько расположенных на расстоянии друг от друга кольцевых круговых узких уплотнительных поверхностей, которые по меньшей мере с одной стороны ограничены кольцевой выемкой в материале и выполнены в виде шлифованных поверхностей с острыми боковыми кромками, и при этом общая ширина всех узких уплотнительных поверхностей одной части системы газообменных клапанов составляет от 0,5 до 2% среднего диаметра соответствующей конусной поверхности.

Это обеспечивает предпочтительно очень узкие уплотнительные поверхности, кромки которых воздействуют на осаждающиеся остаточные продукты сгорания как размельчающие кромки. Поэтому осаждающиеся остаточные продукты сгорания измельчаются на кромках узких уплотнительных поверхностей. Ограничивающие узкие уплотнительные поверхности кольцевые круговые выемки в материале можно предпочтительно выполнять очень глубокими, так что образуется очень большое поперечное сечение в свету. Поэтому остаточные продукты сгорания, попадающие после их размельчения острыми кромками узких уплотнительных поверхностей в выемки, ограничивающие уплотнительные поверхности, не зажимаются, а могут улетучиваться несжатыми. Поэтому можно не опасаться заполнения ограничивающих по сторонам уплотнительных поверхностей выемок в материале. Другое преимущество мер согласно изобретению состоит в том, что между клапанным седлом и тарелкой клапана образуется лишь очень небольшая контактная поверхность, а вне этой небольшой контактной поверхности - сравнительно глубокие щели, за счет чего сильно ограничивается перенос тепла с очень горячей по сравнению с седлом тарелки клапана на седло. Поскольку ограничивающие по сторонам узкую уплотнительную поверхность выемки вследствие их большой ширины в свету не заполняются, то этот эффект предпочтительно обеспечивается в течение длительного времени. Вследствие небольшого переноса тепла обеспечивается то, что состоящее, как правило, из закаленной стали клапанное седло остается сравнительно холодным, так что можно не опасаться изменения структуры и тем самым потери твердости. Это преимущество усиливается еще за счет того, что каждая образованная за счет выемки в материале согласно изобретению щель может служить камерой для приема воздуха, который не участвует в сгорании и тем самым может дополнительно охлаждать клапанное седло. Поэтому комбинация согласно изобретению обеспечивает в целом предпосылки для длительного срока службы системы клапанов.

Предпочтительные варианты выполнения приведены в зависимых пунктах формулы изобретения. Так, например, по меньшей мере одно клапанное седло целесообразно снабжено кольцевыми круговыми узкими уплотнительными поверхностями. Это упрощает изготовление, поскольку состоящее из закаленной стали клапанное седло можно перед закалкой сравнительно просто обрабатывать резанием. Кроме того, за счет этого обеспечивается то, что конусную поверхность тарелки клапана при необходимости можно просто повторно шлифовать без изменения за счет этого глубины ограничивающих узкие уплотнительные поверхности выемок. Поэтому обеспечивается также простое техническое обслуживание клапанов.

Глубина выемок, ограничивающих соответствующую уплотнительную поверхность, предпочтительно больше ожидаемой толщины остаточных продуктов сгорания. За счет этого обеспечивается то, что остаточные продукты сгорания не вдавливаются в указанные выемки и не уплотняются в них и не заполняют их, а вместо этого надежно измельчаются и могут улетучиваться. Одновременно за счет этого обеспечивается сравнительно большая вместимость указанных выемок, так что в них имеется много не участвующего в сгорании воздуха для охлаждения клапанного седла. В проведенных для двухтактных дизельных двигателей большой мощности испытаниях были получены хорошие результаты при глубине выемок более 1 мм, предпочтительно до 3 мм.

Особенно предпочтительным вариантом выполнения является то, что относительно камеры сгорания первая узкая уплотнительная поверхность со стороны, обращенной к камере сгорания, ограничена выемкой в материале, которая при закрытой системе клапанов соединена с камерой сгорания узкой щелью и предпочтительно имеет по сравнению со следующей выемкой в материале большую вместимость. Принимаемый в нее воздух, несмотря на соединение через щель с камерой сгорания, не принимает участия в сгорании и обеспечивает хорошее охлаждение клапанного седла. Одновременно за счет щели обеспечивается движение воздуха в камере, образованной соответствующей, сравнительно большой выемкой в материале, что еще больше улучшает охлаждение и обеспечивает надежную продувку конусных поверхностей, так что не могут образовываться скопления остаточных продуктов сгорания, которые перед этим были измельчены кромками смежных узких уплотнительных поверхностей. За счет этого еще более усиливаются указанные преимущества.

Целесообразным вариантом выполнения является то, что угол наклона противоположных поверхностей клапанного седла и тарелки клапана может быть разным, предпочтительно отличаться друг от друга на 0,5°. За счет этого обеспечиваются особенно узкие противоположные контактные поверхности, а также очень хорошее измельчение соответствующих остаточных продуктов сгорания.

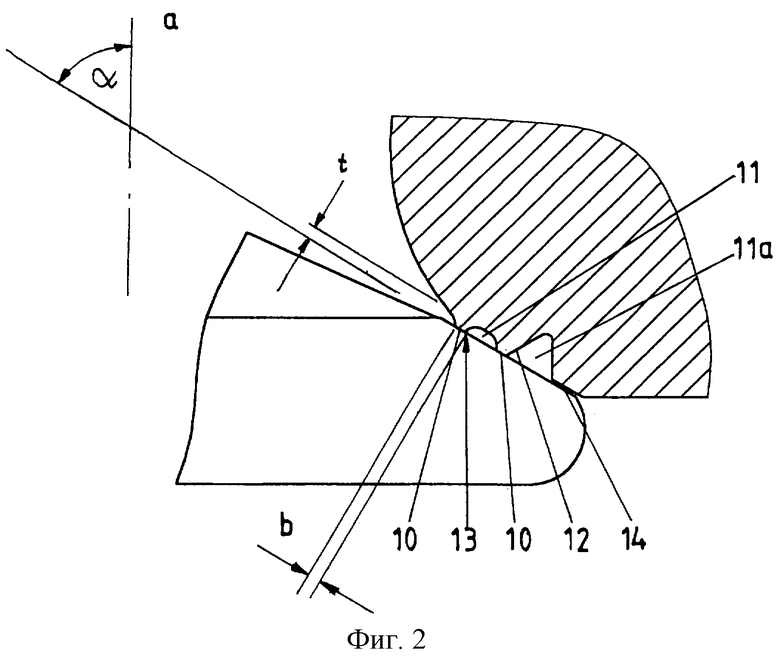

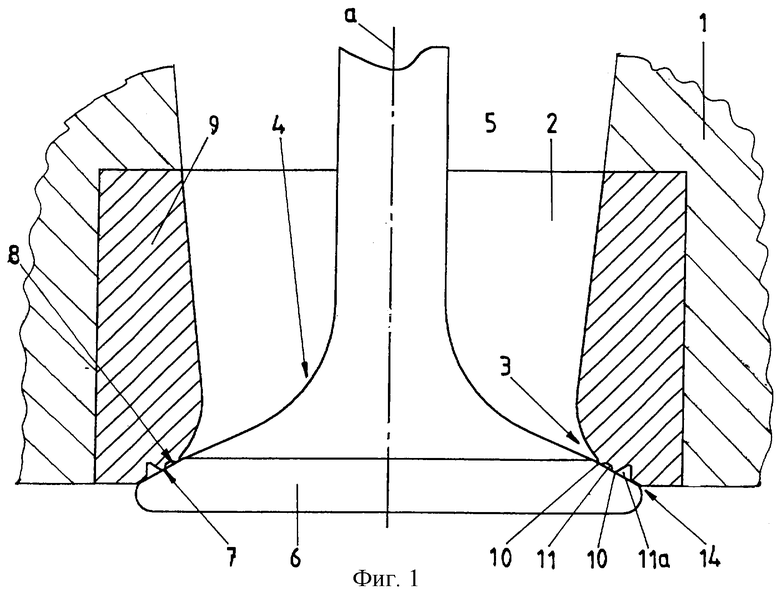

Дальнейшие предпочтительные варианты выполнения приведены в остальных зависимых пунктах формулы изобретения и следуют из приведенного ниже описании примеров выполнения со ссылками на чертежи, на которых изображено: фиг.1 - частичный разрез системы газообменных клапанов согласно изобретению; фиг.2 - деталь фиг.1 в увеличенном масштабе.

Областью применения изобретения являются снабженные газообменными клапанами двигатели внутреннего сгорания, в частности двухтактные дизельные двигатели большой мощности, которые имеют расположенный в головке цилиндров большой выпускной клапан. Принципиальная конструкция и принцип действия таких двигателей сами по себе известны и не требуют в данном случае подробного описания.

Показанная на фиг.1 система газообменных клапанов, которая может быть системой выпускных клапанов указанного выше типа, содержит неподвижную деталь 1, в данном примере относящуюся к головке цилиндров двухтактного дизельного двигателя большой мощности, расположенную на входе соответствующего газового канала 2, в данном примере на входе канала отработавших газов, охватывающее его клапанное седло 3 и подвижную относительно него клапанную часть 4, которая имеет расположенную на нижнем конце взаимодействующего с неизображенным приводным устройством стержня 5 тарелку 6 клапана, которая выполнена с возможностью приведения в уплотнительное соприкосновение с клапанным седлом 3.

Клапанное седло 3 и тарелка 6 клапана снабжены обращенными друг к другу конусными поверхностями 7, соответственно 8, которые могут приводиться частично в уплотнительное соприкосновение.

Клапанное седло 3 в данном случае заделано в посадочную часть 9 в соответствующей неподвижной детали 1, в данном примере в головку цилиндров. Эта часть состоит из закаленной стали. Содержащая клапанное седло 3 посадочная часть 9 охлаждается неизображенными, расположенными в детали 1 охлаждающими каналами, через которые пропускают охлаждающую жидкость, так что твердость закаленной стали сохраняется. Подвижная часть 4 клапана может состоять полностью или по меньшей мере в зоне тарелки 6 клапана из устойчивого к высоким температурам материала, который не требует охлаждения. Поэтому при работе тарелка 6 клапана имеет более высокую температуру, чем клапанное седло 3.

Конусные поверхности 7, 8 клапанного седла 3 и тарелки 6 клапана приходят во взаимное соприкосновение не по всей своей ширине, а только в зоне по меньшей мере одной сравнительно узкой кольцевой круговой уплотнительной поверхности 10. В показанном примере выполнения предусмотрены две такие расположенные в осевом направлении на расстоянии друг от друга уплотнительные поверхности 10, расположенные внутри верхней и нижней крайних кромок соответствующей конусной поверхности 7, соответственно 8. Эти уплотнительные поверхности по меньшей мере с одной стороны ограничены кольцевыми круговыми выемками 11, соответственно 11а в материале, выполненными с помощью обработки резанием, которые образуют практически кольцевые круговые камеры. За счет выемок 11, 11а в материале образуются перегородки 12, верхняя сторона которых образует соответствующую уплотнительную поверхность 10. Поперечное сечение перегородок 12 целесообразно сужается в направлении соответствующей уплотнительной поверхности 10. Уплотнительные поверхности 10 выполнены в виде шлифованных поверхностей, так что обеспечивается точное прилегание к взаимодействующей с ней также шлифованной противоположной поверхностью. В зоне выемок 11, 11а в материале может быть предусмотрена более шершавая поверхность.

Выемки 1, 11а в материале образуют сравнительно большие камеры, в которых не могут удерживаться остаточные продукты сгорания. Они выпадают из указанных камер и поэтому могут улетучиваться вместе с отработавшими газами, так что можно не опасаться возникновения вдавленностей. Узкие уплотнительные поверхности 10 приводят к размельчению попадающих в их зону остаточных продуктов сгорания, что облегчает их улетучивание. Тем самым эффективно противодействуется образованию вдавленностей и проходов, которые образуют исходную точку для прогоревших отверстий. Одновременно обеспечиваются сравнительно небольшие контактные поверхности между сравнительно горячей тарелкой 6 клапана и удерживаемым на более низкой температуре клапанным седлом 7. Поэтому можно не опасаться сколько-нибудь значительного нагревания клапанного седла 7 тарелкой 6 клапана, так что закаленное клапанное седло 3 не теряет своей прочности. Кроме того, образованные сравнительно глубокими выемками 11 камеры могут принимать сравнительно много воздуха, который не участвует в сгорании и в соответствии с этим обеспечивает дополнительное охлаждающее действие.

Образующий уплотнительные поверхности 10 профиль с выемками 11, 11а в материале и перегородками 12 может быть предусмотрен в зоне контактной поверхности 8 тарелки клапана или в зоне конусных поверхностей 7, 8 клапанного седла и тарелки клапана. В показанном предпочтительном примере выполнения, уплотнительные поверхности 10 предусмотрены только в зоне контактной поверхности 7 клапанного седла 3. При этом выемки 11, 11а в материале могут быть выполнены предпочтительно перед закалкой посадочного места 9. После закалки уплотнительные поверхности 10 можно шлифовать. Конусная поверхность 8 тарелки 6 клапана также выполнена в виде шлифованной поверхности, которую время от времени повторно шлифуют. Это можно выполнять в данном случае без изменения глубины профиля выемок 11, 11а в материале. Если бы выемки 11, 11а были предусмотрены на стороне тарелки клапана, то их приходилось бы при повторном шлифовании углублять. За счет того, что уплотнительные поверхности 10 выполнены в виде шлифованных поверхностей, образуются, как показано на фиг.2, острые боковые кромки 13. Они в состоянии размельчать остаточные продукты сгорания наподобие ножа.

Ширина b кольцевых круговых уплотнительных поверхностей 10 выбрана так, что общая ширина всех этих уплотнительных поверхностей 10 одной части системы клапанов, в данном случае клапанного седла 3, является такой, что общая ширина всех уплотнительных поверхностей 10 конусной поверхности 7, соответственно 8 составляет от 0,5 до 2%, предпочтительно от 1 до 1,5% среднего диаметра соответствующей конусной поверхности 7, соответственно 8. Количество имеющихся уплотнительных поверхностей 10 можно целесообразно выбирать так, чтобы ширина b отдельной уплотнительной поверхности 2 составляла максимально 2 мм. При такой ширине во время испытаний получены хорошие результаты.

Глубина t ограничивающих по сторонам уплотнительные поверхности 10 выемок 11, 11 а в материале необходимо выбирать больше ожидаемой толщины остаточных продуктов сгорания. При этом нижняя граница составляет в большинстве случаев от 0,4 до 0,5 мм. Однако глубина t целесообразно может составлять по меньшей мере 1 мм, предпочтительно более 1 мм. При испытаниях двухтактных дизельных двигателей большой мощности были получены хорошие результаты при глубине до 3 мм. В показанном примере глубина t, предусмотренной между обеими уплотнительными поверхностями 10, т.е. следующей за ближней к камере сгорания уплотнительной поверхностью 10 выемки 11 соответствует примерно ширине b.

В простых случаях все относящиеся к уплотнительным поверхностям 10 выемки 11, 11а в материале могут иметь одинаковую глубину. В показанном предпочтительном примере выполнения первая со стороны камеры сгорания, ограничивающая первую уплотнительную поверхность 10, т.е. расположенная перед первой уплотнительной поверхностью 10, выемка 11а в материале выполнена значительно более глубокой и в соответствии с этим имеющая больший объем, чем расположенная после первой уплотнительной поверхности 10 выемка 11 в материале. Площадь поперечного сечения выемки 11а в материале в показанном примере примерно в пять раз больше площади поперечного сечения выемки 11 в материале. За счет этого обеспечивается также сравнительно большая вместимость выемки 11а. Она при закрытой системе клапанов соединена с соседней камерой сгорания узкой щелью 14. Щель 14 является настолько узкой, что содержащийся в выемке 11а в материале воздух не участвует в сгорании. Однако давление сгорания приводит к движению воздуха в выемке в материале и тем самым к хорошему охлаждению окружающего материала целесообразно содержащей выемку 11а посадочной части 9 и одновременно к хорошему обдуву контактной поверхности 8 тарелки 6 клапана несгоревшим воздухом. То же относится к уплотнительным поверхностям 10 в начальной фазе движения открывания тарелки 6 клапана.

Угол наклона а конусных поверхностей 7, 8 относительно оси α клапана можно выбирать в соответствии с требованиями отдельного случая, например, в диапазоне 30-75°. Предпочтительным является диапазон 45-60°. Маленький угол х приводит к сравнительно крутым конусным поверхностям 7, 8 и тем самым к большим усилиям прижимания. Поэтому в данном случае предпочтительным является нижний диапазон. Конусные поверхности 7, 8 целесообразно могут различаться по углу примерно на 0,5°, при этом угол α конусной поверхности 7 на стороне клапанного седла на 0,5° больше угла α конусной поверхности 8 на стороне тарелки клапана, за счет чего образуется открывающийся радиально наружу зазор. Эта мера может дополнительно улучшать упомянутый выше эффект ножа.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАННАЯ ФОРСУНКА | 2000 |

|

RU2244151C2 |

| КЛАПАН ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2015 |

|

RU2704711C2 |

| ДВУХТАКТНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С ДОПОЛНИТЕЛЬНЫМ ПОРШНЕМ (ДВИГАТЕЛЬ СОЛДАТОВА) | 2004 |

|

RU2330970C2 |

| ТОПЛИВНЫЙ ИНЖЕКТОР С УРАВНОВЕШЕННЫМ ПО ДАВЛЕНИЮ УПРАВЛЯЮЩИМ КЛАПАНОМ | 2007 |

|

RU2441171C2 |

| ДИЗЕЛЬНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С КАМЕРАМИ СГОРАНИЯ ДЛЯ ВЫСОКИХ ДАВЛЕНИЙ ВОСПЛАМЕНЕНИЯ | 2006 |

|

RU2405949C2 |

| НАГНЕТАТЕЛЬНЫЙ КЛАПАН | 1990 |

|

RU2008546C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ | 2004 |

|

RU2275506C2 |

| НАСОСНАЯ УСТАНОВКА | 1996 |

|

RU2157910C2 |

| Узел двигателя внутреннего сгорания А.Ф.Мещерякова | 1990 |

|

SU1770623A1 |

| ПОДВИЖНЫЙ ПЕРЕГОРОДОЧНЫЙ ЭЛЕМЕНТ В ВИДЕ ВЫПУСКНОГО КЛАПАНА ИЛИ ПОРШНЯ В ДВИГАТЕЛЕ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2175722C2 |

Изобретение относится к области двигателестроения и позволяет повысить срок службы двигателей. Система газообменных клапанов для двигателей внутреннего сгорания, в частности двухтактных дизельных двигателей большой мощности, содержит неподвижное седло клапана и подвижную относительно него часть клапана, которая имеет тарелку клапана, выполненную с возможностью обеспечения уплотнительного контакта с клапанным седлом. В зоне по меньшей мере одной из противоположных конусных поверхностей клапанного седла и тарелки клапана предусмотрены кольцевые круговые узкие уплотнительные поверхности, которые по меньшей мере с одной стороны ограничены кольцевой круговой выемкой в материале и выполнены в виде шлифованных поверхностей с острыми боковыми кромками. При этом общая ширина всех узких уплотнительных поверхностей одной части системы газообменных клапанов составляет от 0,5 до 2% среднего диаметра соответствующей конусной поверхности. 9 з.п.ф-лы, 2 ил.

| Клапанные органы газораспределения двигателя внутреннего сгорания | 1989 |

|

SU1726794A1 |

Авторы

Даты

2004-12-20—Публикация

2001-07-13—Подача