Изобретение исходит из насосной установки, в частности, для системы сдерживания испарения топлива для двигателя внутреннего сгорания согласно ограничительной части пункта 1 формулы изобретения. Уже известна насосная установка (WO 94/15090) для контроля герметичности системы сдерживания испарения топлива, предназначенная для того, чтобы с помощью насосной установки подводить определенный объем воздуха через вентиляционный патрубок адсорбционного фильтра к топливному баку двигателя внутреннего сгорания таким образом, чтобы вызвать повышение давления. Для того чтобы определить, является ли система сдерживания испарения топлива герметичной под давлением, необходимо после окончания роста давления некоторое время подождать, чтобы при падении давления в системе сдерживания испарения топлива сделать вывод о наличии утечки, причем время, затраченное на снижение давления, представляет собой параметр, позволяющий судить о размере отверстия. Кроме того, система сдерживания испарения топлива включает в себя регенерирующий клапан, включенный между адсорбционным фильтром и всасывающей трубой двигателя внутреннего сгорания, предназначенный для подачи во всасывающую трубу паров топлива, накапливающихся в адсорбционном фильтре.

Насосная установка, описанная в уровне техники, имеет насосную мембрану, к которой для привода попеременно прикладывается давление разрежения и давление окружающей среды. Давление разрежения создается при работающем двигателе внутреннего сгорания всасывающей трубой двигателя внутреннего сгорания через всасывающий шланг и через клапан переключения, выполненный, например, в виде электромагнитного клапана, и подводится в насосную камеру насосной установки, ограниченную клапаном переключения и насосной мембраной. При включении клапана переключения в насосной камере попеременно устанавливается разрежение и давление окружающей среды. При создании в насосной камере разрежения насосная мембрана движется против силы прижима насосной пружины, причем воздух из подводящего трубопровода поступает в нагнетательную камеру, противолежащую насосной камере, которая закрыта от насосной мембраны и двух запорных клапанов, вакуумного клапана и предохранительного клапана. При подаче вслед за этим в насосную камеру давления окружающей среды насосная мембрана под действием силы прижима перемещается в противоположном направлении, причем воздух, находящийся в нагнетательной камере, сжимается. При достижении в нагнетательной камере определенного избыточного давления предохранительный клапан открывается, вследствие чего воздух, сжатый в нагнетательной камере, через нагнетательный трубопровод поступает в вентиляционный патрубок адсорбционного фильтра, чтобы повысить давление в топливном баке.

Процесс переключения с помощью переключающего клапана управляется в указанном уровне техники известным специалисту так называемым переключателем с герконами. Переключатель с герконами приводится в действие магнитными силами и располагается, например, на внешней поверхности гильзы, в которой направляется толкатель, расположенный на насосной мембране с возможностью продольного перемещения. На противолежащей переключателю с герконами стороне гильзы имеется постоянный магнит для того, чтобы вызвать в зависимости от положения толкателя в гильзе соответствующее изменение магнитного поля постоянного магнита в переключателе с герконами таким образом, чтобы при достижении конечного положения толкателя задействовать соответствующим образом переключатель с герконами. Однако определение положения толкателя с помощью переключателя с герконами связано с высокими допусками и не позволяет поэтому точно определить положение толкателя в гильзе, а равным образом положение мембраны, в связи с чем возможно лишь сравнительно приблизительное определение размера отверстия протечки.

Насосная установка, приводимая в действие от разрежения, имеющегося во всасывающей трубе, располагается обычно вблизи от адсорбционного фильтра, который находится предпочтительно в зоне топливного бака автомобиля. Топливный бак обычно устанавливается в задней части автомобиля, вследствие чего получается сравнительно длинный всасывающий шланг от насосной установки на адсорбционном фильтре до всасывающей трубы двигателя внутреннего сгорания. Так как протечка или обрыв всасывающего шланга вывели бы насосную установку из строя, такой всасывающий шланг необходимо размещать на дне автомобиля особенно защищенным образом, что значительно повышает затраты.

Насосная установка, приводимая в действие от разрежения во всасывающей трубе, имеет, кроме того, еще один недостаток, заключающийся в том, что диагностика герметичности может осуществляться лишь при достаточном разрежении во всасывающей трубе. Поэтому диагностика герметичности ограничивается в основном более высоким разрежением, характерным для холостого хода двигателя внутреннего сгорания. В верхнем диапазоне частичной нагрузки или в диапазоне полной нагрузки, а также при выключенном двигателе внутреннего сгорания не имеется разрежения, достаточного для привода насосной установки, вследствие чего диагностика герметичности невозможна.

Кроме того, во время диагностики герметичности во время каждого процесса включения переключающего клапана при переходе от давления окружающей среды к разрежению воздух отсасывается из насосной камеры во всасывающую трубу. Однако это может привести к колебаниям количества воздуха, протекающего во всасывающей трубе, которое должно замеряться дросселирующим органом, установленным во всасывающей трубе выше по ходу потока от места отбора вакуумного элемента подключения, вследствие чего могут возникать трудности, в особенности в критической части холостого хода двигателя внутреннего сгорания, из-за пульсирующего подвода воздуха при подготовке топливно-воздушной смеси точно заданного состава в камерах сгорания двигателя внутреннего сгорания.

Насосная установка согласно изобретению с отличительными признаками пункта 1 формулы изобретения в противоположность этому имеет преимущество, заключающееся в том, что с помощью насосной установки согласно изобретению можно самым простым образом в любое время, независимо от режима работы двигателя внутреннего сгорания и даже при выключенном двигателе внутреннего сгорания осуществить диагностику герметичности. Предпочтительным образом отпадает необходимость в вакуумном элементе подключения, применяемом для насосной установки согласно уровню техники, благодаря чему насосная установка согласно изобретению становится более надежной в работе и более дешевой. Особенно предпочтительным является то, что с помощью насосной установки можно определить даже самые маленькие места протечек, диаметром менее миллиметра. Диагностика протечек может осуществляться предпочтительным образом с помощью насосной установки согласно изобретению без подвода воздуха во всасывающую трубу, вследствие чего исключается вредное воздействие на подготовку смеси.

Признаки, приведенные в подпунктах, относятся к предпочтительным усовершенствованиям и улучшениям насосной установки, описанной в пункте 1 формулы изобретения. Насосная установка характеризуется, кроме того, особенно компактной конструкцией, у которой электрические составляющие в защищенной форме таким образом расположены в корпусе, что при проникновении в насосную установку воды или топлива не следует опасаться выхода насосной установки из строя. Кроме того, предусматриваемая высокая частота накачки насосной установки в сочетании с особенно точным определением положения мембраны с помощью контактного диска, размещенного на толкателе насоса, и предусмотренных контактных лепестков позволяет точно определить самые маленькие отверстия протечки, причем шум во время работы насосной установки очень невелик. Особенно предпочтительным является то, что могут автоматически осуществляться существенные функции управления насосной установки с помощью контактных пластин, размещенных в корпусе с электрическими конструктивными узлами, благодаря чему, помимо всего прочего, требуется лишь немного соединительных проводов к внешним электронным приборам управления. Кроме того, с помощью насосной установки согласно изобретению становится возможным определение также и больших участков протечки в системе сдерживания испарения топлива, которые связаны, например, с отсутствием крышки в топливном баке двигателя внутреннего сгорания.

На чертежах упрощенно показан пример выполнения изобретения, который поясняется ниже более подробно.

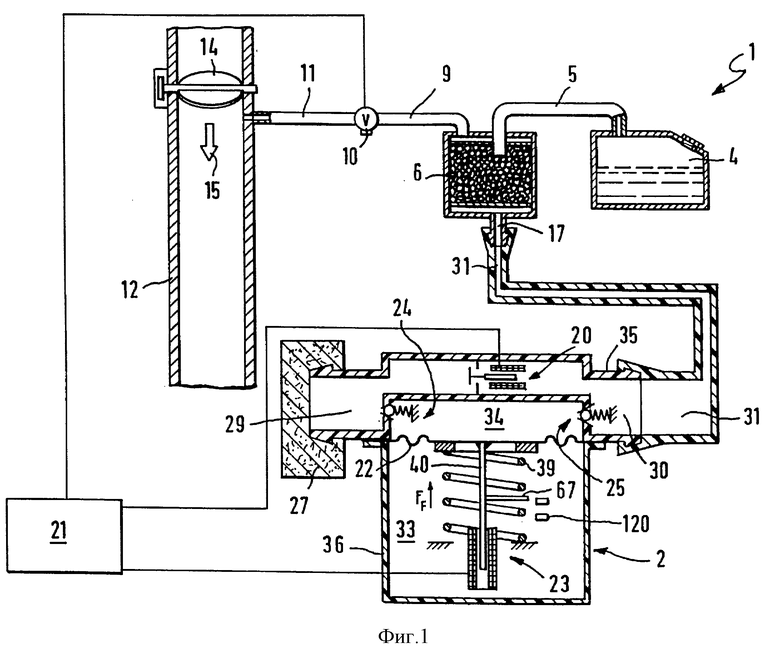

На фиг. 1 показана система сдерживания испарения топлива для двигателя внутреннего сгорания, имеющая насосную установку согласно изобретению в схематично показанной упрощенной схеме функционирования,

фиг. 2 - вид сбоку на насосную установку согласно изобретению,

фиг. 3 - разрез по линии III-III на фиг. 2,

фиг. 4 - насосная установка согласно изобретению с частичным разрезом в аксонометрии,

фиг. 5 - насосная установка согласно изобретению в аксонометрии с частичным разрезом,

фиг. 6 - один конструктивный узел насосной установки согласно изобретению в аксонометрии.

Описание примера выполнения

На фиг. 1 показана система сдерживания испарения топлива, обозначенная позицией 1, для двигателя внутреннего сгорания, не показанного более подробно на чертеже, снабженная насосной установкой 2, схематично представленной с упрощенным процессом функционирования, которая встроена в систему сдерживания испарения топлива с целью диагностики избыточного давления. Система сдерживания испарения топлива включает в себя, кроме того, топливный бак 4 для питания двигателя внутреннего сгорания топливом и адсорбционный фильтр 6, соединенный с топливным баком 4 через трубопровод 5. Адсорбционный фильтр 6 заполнен адсорбционной средой, в частности активированным углем, и соединен посредством соединительного трубопровода 9 с регенерирующим клапаном 10, подключенным к всасывающей трубе 12 двигателя внутреннего сгорания через клапанный трубопровод 11. Клапанный трубопровод 11 сообщается, например, ниже по потоку с дроссельным клапаном 14, расположенным с возможностью поворота во всасывающей трубе 12 двигателя внутреннего сгорания, в котором в направлении, показанном стрелкой 15, протекает воздушная или топливно-воздушная смесь. При работе двигателя внутреннего сгорания во всасывающей трубе 12 создается разрежение, с помощью которого при открытом регенерирующем клапане 10 пары топлива отсасываются из топливного бака 4. При этом пары топлива попадают из топливного бака 4 через трубопровод 5 в адсорбционный фильтр 6 и от него - в соединительный трубопровод 9, причем воздух окружающей среды таким образом отсасывается с помощью разрежения во всасывающей трубе 12 через вентиляционный патрубок 17, имеющийся на адсорбционном фильтре 6, что при этом захватывается топливо, накопленное в адсорбционном фильтре 6. Пары топлива, накопленного в адсорбционном фильтре 6, смешиваются с окружающим воздухом, протекающим через вентиляционный патрубок 17. С помощью регенерирующего клапана 10, работающего, например, по электромагнитному принципу и управляемого в электромагнитном режиме от электромагнитного прибора управления 21, пары топлива попадают через регенерирующий клапан 10 и трубопровод 11 во всасывающую трубу 12, чтобы сгореть затем по меньшей мере в одной камере сгорания двигателя внутреннего сгорания.

Для контроля герметичности системы сдерживания испарения топлива регенерирующий клапан 10 закрывается. Затем в топливный бак 4 с помощью насосной установки 2 подводится через адсорбционный фильтр 6 определенный объем воздуха для повышения давления. После окончания повышения давления некоторое время в случае необходимости выдерживают, пока давление снова не понизится вследствие протечки в системе сдерживания испарения топлива, причем время, необходимое для падения давления, является показателем величины протечки, возникшей в системе сдерживания испарения топлива. Этот контроль герметичности системы сдерживания испарения топлива, известный как метод избыточного давления, позволяет выявить вызывающие протечку отверстия менее 1 мм. Если избыточное давление в системе сдерживания испарения топлива даже после нескольких ходов насосной мембраны 22 не достигается, можно закрыть большое отверстие или дефектное место в крышке топливного бака 4. В этом случае через электронный прибор управления 21, соединенный с насосной установкой 2, можно настроить индикаторное устройство, расположенное, например, в салоне автомобиля, для того, чтобы соответствующим образом информировать водителя о возникающих нарушениях функционирования системы сдерживания испарения топлива.

Избыточное давление, необходимое для целей перепроверки, создается насосной установкой 2 согласно изобретению, которая в процессе прокачки всасывает воздух окружающей среды, например, через фильтр 27 воздуха окружающей среды, расположенный в корпусе 36 насосной установки 2 или на нем, в подводящий трубопровод 29, чтобы подать его после этого с повышенным давлением в нагнетательный трубопровод 30. Нагнетательный трубопровод 30 подключен, например, через отдельный трубопровод 31 к вентиляционному патрубку 17 адсорбционного фильтра 6. Насосная установка 2 состоит из нескольких, функционально отделенных друг от друга узлов, расположенных в корпусе 36 и содержащих преимущественно электромагнитный запорный клапан 20 и насосный узел 23. Насосный узел 23 предназначен для сжатия воздуха окружающей среды и включает в себя мембрану 22, толкатель 40, приспособление 67, 120, определяющее положение толкателя 40, пружину 39 и клапанный механизм, состоящий из вакуумного клапана 24 и предохранительного клапана 25. Мембрана 22 разделяет насосный узел 23 на насосную камеру 33, показанную на фиг. 1 под мембраной 22, и камеру нагнетания 34, показанную на чертеже над мембраной 22. Камера нагнетания 34 герметично закрыта от окружающей среды с помощью мембраны 22, вакуумного клапана 24 и предохранительного клапана 25.

Во время работы насосной установки 2 запорный клапан 20, включенный между подводящим трубопроводом 29 и нагнетательным трубопроводом 30, параллельно клапанам 24, 25, принимает положение замыкания для того, чтобы прервать поток между подводящим трубопроводом 29 и нагнетательным трубопроводом 30. Если нет необходимости в работе насосной установки 30 или контроле герметичности системы сдерживания испарения топлива, запорный клапан 20 остается в открытом положении, показанном на фиг. 1. В открытом положении запорного клапана 20, при открытом регенерирующем клапане 10 для регенерации адсорбционного фильтра 6 окружающий воздух может поступать через фильтр 27 воздуха окружающей среды в нагнетательный трубопровод 30 и оттуда - через трубопровод 31 и вентиляционный патрубок 17 - в адсорбционный фильтр 6.

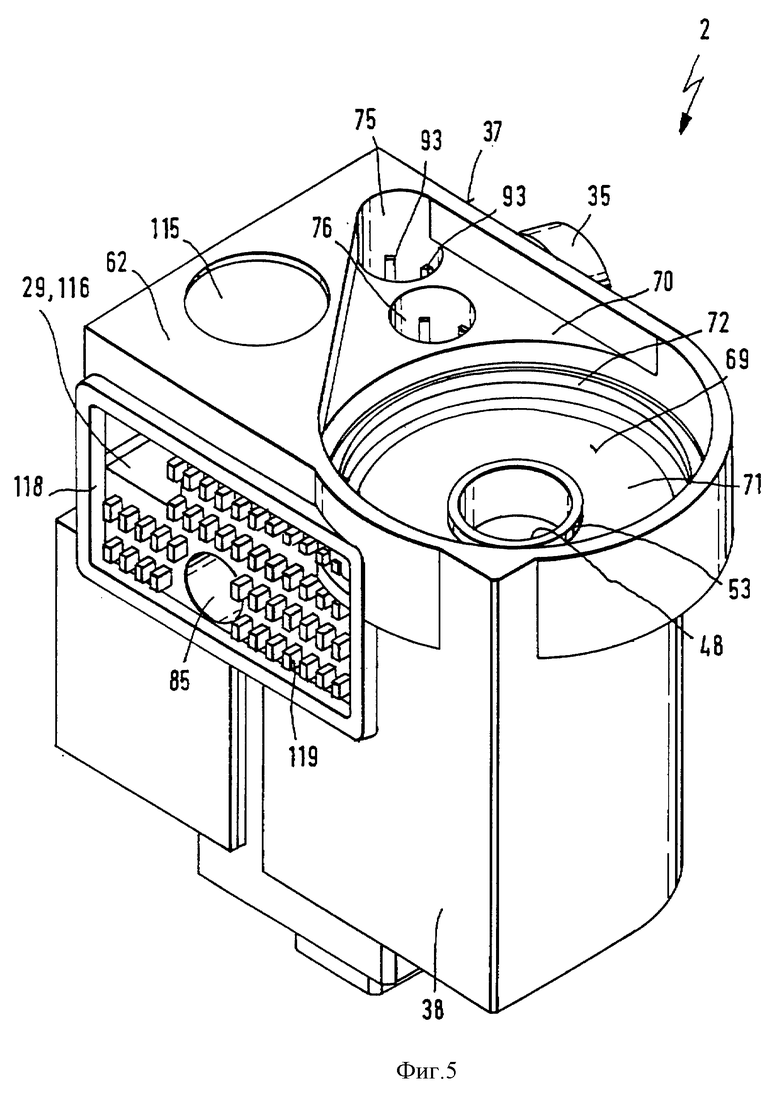

Как показано на фиг. 2, в виде сбоку насосной установки 2, последняя имеет корпус 36, выполненный преимущественно за одно целое в виде массивного компактного квадратного блока, с соединительным элементом 35, имеющим форму патрубка, выступающего с верхней поверхности 37. Соединительный элемент 35 образует нагнетательный трубопровод 30, показанный на фиг. 1, и служит для подключения насосной установки 2, например, с помощью трубопровода 31, надеваемого на соединительный элемент 35, или без трубопровода 31, непосредственно на вентиляционный патрубок 17 адсорбционного фильтра 6. Корпус 36 насосной установки 2 выполнен из пластмассы, например техникой литья из пластмассы под давлением с необходимыми отверстиями, выступами и выпуклостями.

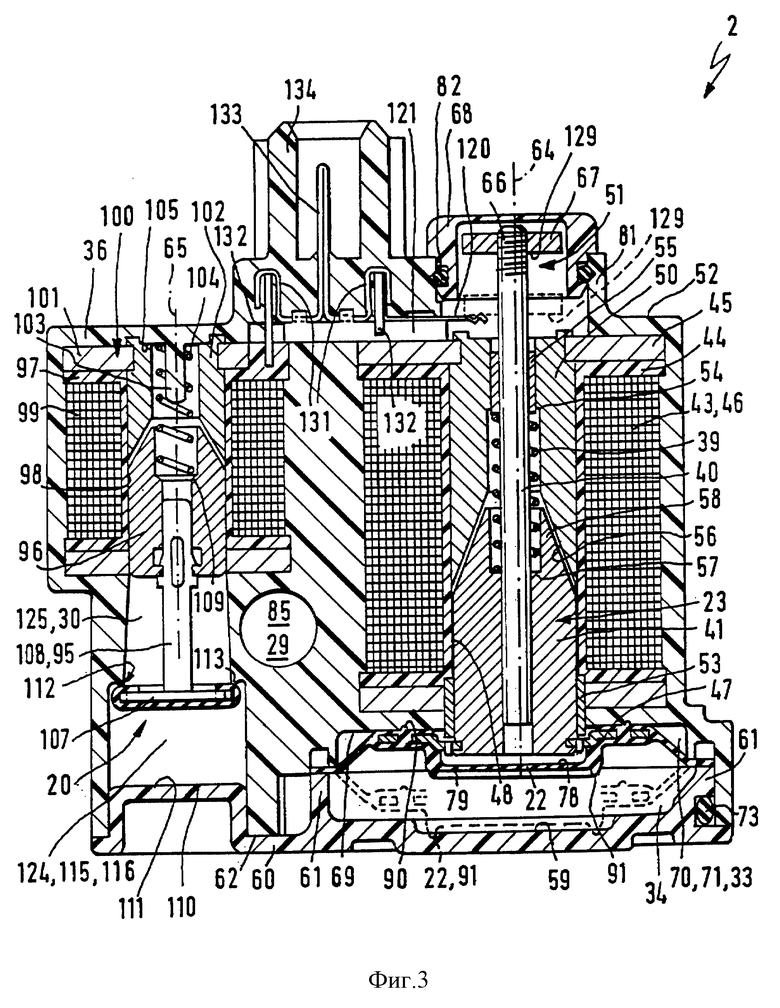

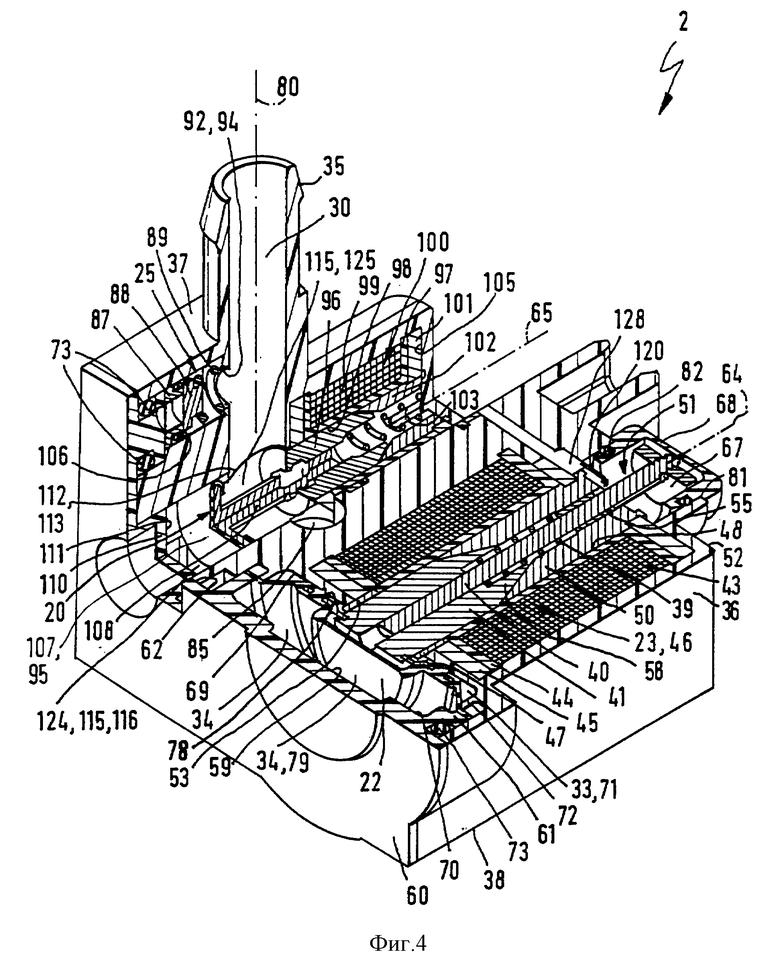

Как показано на фиг. 3, в разрезе по линии III-III на фиг. 2, в корпусе 36 размещены насосный узел 23 и напорный клапан 20. Насосный узел 23 выполнен в соответствии с изобретением таким образом, что он приводит мембрану 22 в качестве электромагнитного привода. Причем запорный клапан 20 также имеет электромагнитное управление. Насосный узел 23 имеет, кроме того, магнитный якорь 41, расположенный на толкателе 40, имеющий возможность перемещения под действием магнитных сил электромагнита 46, имеющегося в цилиндрическом корпусе 44 катушки и образованного катушкой 43 возбуждения таким образом, чтобы электромагнитно приводить мембрану 22 предпочтительно со сравнительно высокой частотой. Корпус 44 катушки выполнен предпочтительно из пластмассы. Катушка 43 возбуждения вложена в цилиндрический корпус 44 и закреплена корпусом 44 на держателе 45 магнита, имеющего форму скобы. Мембрана 22 жестко соединена, например, через тарельчатый элемент 47 с якорем 41. Тарельчатый элемент 47 предназначен для того, чтобы придать мембране 22 известную жесткость. Мембрана 22 выполнена литьем под давлением из пластмассы и дополнительно усилена, например, фторсиликоновой тканью.

Толкатель 40 с его якорем 41 размещены с возможностью перемещения в цилиндрическом сквозном отверстии 48, выполненном в корпусе 44, окруженном катушкой 43 возбуждения, проходящем по продольной оси 64 толкателя 40. Для опоры якоря 41 имеется первая опорная гильза 53, жестко расположенная в корпусе 44 и на держателе 45 магнита. Кроме того, для опоры толкателя 40, соединенного с якорем 41, в сквозном отверстии 48 в корпусе 44 катушки размещен сердечник 50, в котором установлена вторая опорная втулка 55. При этом толкатель 40 контактным концом 51 выступает из держателя 45 магнита за боковую поверхность 52 корпуса и окружен имеющим форму втулки выступом 81 на корпусе 36. Толкатель 40 на своем контактном конце 51 имеет приспособление для определения положения толкателя 40, которое может быть выполнено, например, в виде контактной шайбы 67, навинченной на наружную резьбу 66 на контактном конце 51, и контактных язычков 120, электрически соединяемых контактной шайбой 67. Крышка, вставляемая в выступ 81, имеющий форму втулки, уплотняет относительно окружающей среды, например, с помощью уплотнительного кольца 82 контактный конец 51 толкателя 40, лежащий в выступе 81.

Сердечник 50, расположенный в корпусе 44 катушки, имеет опорную выемку 56, конически расширяющуюся к мембране 22 и в которую частично может быть погружен якорь 41. Концевой участок якоря 41, обращенный в сторону, противоположную мембране 22, имеет конец 58, выполненный конически сужающимся к толкателю 40 для того, чтобы он мог прилегать к соответственно конически сужающейся внутренней поверхности опорной выемки 56 сердечника 50. Пружина 39 расположена вокруг толкателя 40 и в полости якоря 41 и сердечника 50. Пружина 39 опирается с одной стороны на упор 54, имеющийся внутри сердечника 50, образованный второй опорной гильзой 55, а с другой стороны - на опорный заплечник 57, имеющийся внутри якоря 41. В обесточенном состоянии катушки 43 возбуждения мембрана 22 под действием пружины прижимается к внутренней стенке 59 крышки 60 корпуса 36 насосной установки 2 и занимает при этом положение, показанное на фиг. 3 штриховой линией. При подводе тока к катушке 43 возбуждения мембрана 22 прилегает к внутренней поверхности 69 выемки 70, ограничивающей мембрану 22, и при этом занимает положение, показанное на фиг. 3 сплошной линией.

Выполнение якоря 41 и сердечника 50, а также выбор размеров пружины 39 осуществляется таким образом, чтобы у мембраны 22, прилегающей к внутренней поверхности 69 выемки 70, всегда имелось небольшое осевое расстояние якоря 41 от конически сужающихся внутренних поверхностей упорной выемки 56 для того, чтобы надежно исключить при работе контакт якоря 41 с внутренними поверхностями упорной выемки 56, благодаря чему при работе насосной установки 2 шум уменьшается. Мембрана 22 имеет тарельчатую форму и на торцевой поверхности 78, обращенной к внутренней поверхности 69, снабжена выемкой 70 и на торцевой поверхности 79, обращенной к крышке 60 корпуса, имеет по меньшей мере один окружной выступ 90, расположенный концентрично продольной оси 64, или выступ 91. При контакте мембраны 22 с внутренней поверхностью 69 выемки 70 или с внутренней стенкой 59 крышки 60 корпуса выступ 90 и равным образом выступ 91 упруго деформируются, благодаря чему шум при работе насосной установки 2 может снижаться еще больше.

Как показано на фиг. 5, в аксонометрическом изображении с обратной стороны насосной установки 2 без мембраны 22 и без крышки 60 корпуса, выемка 70 имеет каплеобразную форму по внешнему контуру, которая включает в себя мембрану 22 и клапанные отверстия 75, 76 клапанов 24, 25. Выемка 70 образована на торцевой поверхности 62 корпуса 36 и выполнена более глубокой в зоне мембраны 22 к корпусу 44 катушки вплоть до внутренней поверхности 69 по сравнению с зоной, окружающей клапанные отверстия 75, 76, для установки мембраны 22 в частичной выемке 71, выполненной на выемке 70, имеющей, например, цилиндрическую форму, соответствующую форме мембраны 22. Частичная выемка 71 ограничена круглым краем 72 от выемки 70 для того, чтобы зажать нижнюю мембрану 22, немного выступающую за край 72, между краем 72 и перемычкой 61, выступающей от внутренней стенки 59 на крышке 60 корпуса, частично входящей в край 72. Перемычка 61 показана на фиг. 3 и 4, на которых насосная установка 2 показана с частичным разрезом. При этом крышка 60 корпуса, выполненная предпочтительно из пластмассы, перекрывает торцевую поверхность 62 корпуса и удерживается, например, зажимом или фиксацией перемычки 61 в частичной выемке 71. Является также возможным закрепить крышку 60 каким-либо иным образом, например приклеиванием на торцевую поверхность 62, ультразвуковой сваркой с корпусом 36 или тому подобным образом. Уплотнительное кольцо 73 на крышке 60 корпуса, имеющее, например, О-образную форму, при приложении давления герметично закрывает выемку 70 от окружающей среды. Мембрана 22, размещенная в частичной выемке 71, делит закрытое пространство между частичной выемкой 71 и крышкой 60 на две полости 33, 34, герметично отделенные друг от друга, причем полость 33 представляет собой всасывающую камеру 33, а полость 34 - нагнетательную камеру 34 на фиг. 1. Насосная камера 33 закрыта от мембраны 22 и внутренней поверхности 69 выемки 70. Нагнетательная камера 34 закрыта от мембраны 22, стенки выемки 70 и внутренней стенки 59 крышки 60 корпуса и доходит до клапанов 24, 25.

Нагнетательная камера 34 соединена посредством предохранительного клапана 25, показанного слева на фиг. 2, с нагнетательным трубопроводом 30, проходящим вдоль обозначенной на фиг. 4 продольной оси 80 соединительного элемента 35, проходящей в корпусе 36 перпендикулярно к продольной оси 64. Всасывающая камера 33 соединена через имеющееся в корпусе 36 деаэрирующее соединение, не показанное на чертеже более подробно, с окружающим пространством, или в ней создается давление, равное давлению окружающей среды. Вакуумный клапан 24 соединен через всасывающий канал 85, расположенный параллельно и смещенно к оси 80 патрубка в корпусе 36, с окружающим пространством. Всасывающий канал 85 проходит от верхней поверхности 37 к нижней поверхности 38 корпуса 36, противолежащей верхней поверхности 37.

Предохранительный клапан 25, показанный на фиг. 4, состоит, по существу, из клапанной втулки 87, вставляемой в клапанное отверстие 75, выполненной ступенчатой, дискообразного запорного элемента 88 клапана, выполненного из упругого материала, клапанной пружины 89 и гнезда 92 для пружины. Гнездо 92 для пружины образовано, например, штифтами 93, выступающими в отверстие 75 клапана, показанными на фиг. 2 и 5, которые образуют кольцеобразный выступ 94 в зоне, в которой отверстие 75 клапана и нагнетательный трубопровод 30 сообщаются друг с другом, на который может опираться своим концом клапанная пружина 89, расположенная вокруг штифтов 93. Клапанная пружина 89 своим другим концом опирается на дискообразный запорный элемент 88 клапана, прижимаемый усилием пружины 89 к кольцеобразной уплотнительной поверхности 106 клапанной втулки 87 для уплотнения отверстия 75 клапана, прерывая, таким образом, соединение потоков от нагнетательной камеры 34 к нагнетательному трубопроводу 30. Только при избыточном давлении в нагнетательной камере 34, зависящем от размеров клапанной тарелки 89, запорный элемент 88 клапана поднимается от уплотнительной поверхности 106 во втулке 87 клапана для отвода воздуха, сжатого мембраной 22 в нагнетательной камере 34, через отверстие 75 клапана, открытое предохранительным клапаном 25, при закрытом вакуумном клапане 24 в нагнетательный трубопровод 30. Конструкция вакуумного клапана 24 соответствует конструкции предохранительного клапана 25 с той лишь разницей, что запорный элемент клапана имеет направление закрывания клапана, обратное предохранительному клапану 25, для того, чтобы при определенном разрежении в нагнетательной камере 34, зависящем от параметров пружины клапана, таким образом поднять его от уплотнительной поверхности, чтобы через отверстие 76 клапана, открытое вакуумным клапаном 24, мог всасываться воздух из всасывающего канала 85 в нагнетательную камеру 34.

Внутри корпуса 36 насосной установки 2 расположен, кроме того, запорный клапан 20. Запорный клапан 20 имеет запорный элемент 95, расположенный с боковым смещением в корпусе 36 к насосному узлу 23 с осью 65 клапана, проходящей приблизительно параллельно продольной оси 64 толкателя 40 таким образом, что имеются две, независимые друг от друга оси 64, 65 перемещения. Запорный клапан 20 выполнен согласно изобретению с электромагнитным управлением и имеет для этого магнитный якорь 96, размещенный на запорном элементе 95 клапана, который имеет возможность перемещения под действием магнитных сил электромагнита 100, имеющегося в цилиндрическом корпусе 97 катушки запорного клапана 20 и выполненного в виде катушки 99 возбуждения. Катушка 99 возбуждения вложена в цилиндрический корпус 97 катушки и закреплена корпусом 97 катушки на держателе 101 магнитов, имеющем форму скобы. Корпус 97 катушки выполнен предпочтительно из пластмассы. Якорь 96 размещен в цилиндрическом отверстии 98, имеющемся в корпусе 97 катушки, окруженном катушкой 99 возбуждения, которое проходит вдоль оси 65 запорного клапана 20. В отверстии 98 расположен магнитный сердечник 102, имеющий форму втулки, жестко закрепленный на держателе 101 магнитов запорного клапана 20. В магнитный сердечник 102, имеющий форму втулки, входит штифт 103, отходящий от внутренней стенки 105 в корпусе 36, вокруг которого расположена пружина 104, которая опирается с одной стороны на внутреннюю стенку 105 корпуса 36, а с другой стороны на упор 109, имеющийся внутри якоря 96. Держатель 101 магнитов запорного клапана 20 и держатель 45 магнитов насосного узла 23 выполнены, например, за одно целое и заделаны в пластмассу корпуса 36.

Запорный элемент 95 запорного клапана 20 образован тарельчатым элементом 107, который отформован, например, за одно целое с толкателем 108. Толкатель 108 закреплен, например, внутри магнитного якоря 96. Как показано на фиг. 3, тарельчатый элемент 107 имеет покрытие из эластичного материала, например силикона, и размещен в поперечном канале 115 с возможностью перемещения вдоль оси 65 клапана. Поперечный канал 115 проходит внутри корпуса 36 от торцевой поверхности 62 в направлении оси 65 клапана к корпусу 97 катушки запорного клапана 20. Поперечный канал 115 образован из элемента 124, имеющего цилиндрическое поперечное сечение, и части 125, имеющей поперечное сечение, конически сужающееся в направлении к корпусу 97 катушки. В цилиндрической части 124 поперечного канала 115 размещен тарельчатый элемент 107 запорного элемента 95 клапана и направляется в нем в продольном направлении вдоль оси 65 клапана. Как показано на фиг. 2 и 4, в цилиндрическую часть 124 поперечного канала 115 входит канал 116, имеющий, например, прямоугольное поперечное сечение. Канал 116 проходит внутри корпуса 36 от цилиндрической части 124 поперечного канала 115, параллельно и со смещением относительно продольной оси 80 соединительного элемента 35 в виде патрубка и всасывающего канала 85, и заканчивается на нижней поверхности 38 корпуса 36. Конусная часть 125 поперечного канала 115 переходит в направлении продольной оси 80 патрубка в нагнетательный трубопровод 30, который проходит вдоль продольной оси 80 патрубка от конусной части 125 поперечного канала 115 до соединительного элемента 35.

В обесточенном состоянии электромагнита 100 запорного клапана 20 тарельчатый элемент 107 прижимается под действием силы пружины 104 к выпуклости 110 на крышке 60 корпуса, немного выступающей в поперечный канал 115, и контактирует с внутренней стенкой 111 выпуклости 110. В обесточенном состоянии запорный клапан 20 открыт таким образом, что воздух окружающей среды может поступать через канал 116 в цилиндрическую часть 124 к конусной части 125 поперечного канала 115 и от нее через нагнетательный трубопровод 30 к адсорбционному фильтру 6. При подаче тока к электромагниту в положении, показанном на фиг. 3, запорный клапан 20 принимает положение запирания. При пропускании тока через электромагнит 100 тарельчатый элемент 107 перемещается от внутренней стенки 111 выпуклости 110 в сторону к корпусу 97 катушки, чтобы, контактируя с седлом 112 клапана, герметизировать цилиндрическую часть 124 поперечного канала 116 от конусной части 125 поперечного канала 115, благодаря чему прервется соединение между поперечным каналом 115 и нагнетательным трубопроводом 30. Цилиндрическая часть 124 поперечного канала 115 выполнена с поперечным сечением, которое несколько больше, чем конусная часть 125 поперечного сечения 115, благодаря чему получается кольцеобразно проходящая уплотнительная поверхность 113 клапана, к которой плотно прижимается своим тарельчатым элементом 107, например, своим эластичным покрытием запорный элемент 95 клапана. За счет частично конусного выполнения 125 поперечного канала 115 создается преимущество, заключающееся в том, что вода или топливо, попадающее из адсорбционного фильтра 6 в нагнетательный трубопровод 30 через соединительный элемент 35, не может поступать в зону электромагнита 100 запорного клапана 20, а отводится вследствие конусного выполнения 125 поперечного канала 115 под действием силы тяжести из корпуса 36 через канал 116.

Как показано на фиг. 2 и 5, канал 116 входит так же, как и всасывающий канал 85, в отформованный элемент 118 фильтра. Отформованный элемент 118 фильтра, выступающий от нижней поверхности 38, имеет, например, прямоугольную форму и включает в себя несколько выступов 119, выступающих от нижней поверхности 38. Выступы 119 предусмотрены для того, чтобы разместить фильтр 27 воздуха окружающей среды на некотором расстоянии от нижней поверхности 38, между выступами 119 и надеваемым на отформованный элемент 118 фильтрующим полотном, не показанным на чертеже более подробно. Фильтр 27 воздуха окружающей среды, не показанный на фиг. 5 более подробно и имеющий, например, прямоугольную форму, служит для очистки воздуха, засасываемого насосной установкой 2 из окружающей среды, который поступает через прямоугольный канал 116 к запорному клапану 20 и через всасывающий канал 85 к вакуумному клапану 24 - в нагнетательную камеру 34.

Работа насосной установки 2 осуществляется следующим образом. В начале диагноза регенерирующий клапан 10 закрывается, и к запорному клапану 20 подводится ток для того, чтобы прервать в закрытом положении сообщение нагнетательного трубопровода 30 с окружающей средой. Затем или одновременно с подачей к запорному клапану 20 тока катушка 43 возбуждения насосного узла 23 периодически возбуждается с относительно высокой частотой, вследствие чего мембрана 22 насоса возвратно-поступательно перемещается к выемке 70. При подводе тока в катушку 43 возбуждения насосного узла 23 магнитный якорь 41 оттягивается и вместе с мембраной 22 перемещается против действия силы пружины 39 к корпусу 44 катушки, вследствие чего при закрытых клапанах 24, 25 в нагнетательной камере 34 создается разрежение. При определенном значении разрежения открывается вакуумный клапан 24, чтобы засосать в нагнетательную камеру 34 воздух из окружающего пространства через всасывающий канал 85. В обесточенном состоянии катушки 43 возбуждения, следующем за этим, мембрана 22 под действием силы пружины 39 перемещается в направлении, противоположном крышке 60 корпуса, причем вакуумный клапан 24 снова закрывается. При перемещении мембраны 22 к крышке 60 корпуса находящийся в нагнетательной камере 34 воздух уплотняется до тех пор, пока за счет выполнения предохранительного клапана 25 не будет достигнуто заранее заданное избыточное давление открывания. При достижении избыточного давления в нагнетательной камере 34 предохранительный клапан 25 открывается, чтобы сжатый в нагнетательной камере 34 воздух отводился через нагнетательный трубопровод 30 в адсорбционный фильтр 6. Процесс откачки с помощью мембраны 22 происходит лишь в течение времени, пока после определенного количества ходов мембраны 22 в системе сдерживания испарения топлива не будет создано избыточное давление, после чего электромагнитный привод или насосный узел 23 отключит мембрану 22 насоса. Это произойдет тогда, когда силы действия пружины 39 будет недостаточно для перемещения мембраны 22 вниз против силы давления в нагнетательной камере 34 и тем самым контактные язычки 120 закроются с помощью контактной шайбы 67. По сравнению с диагнозом герметичности с помощью разрежения получается преимущество, заключающееся в том, что обычно применяющийся в системе сдерживания испарения топлива сенсор давления может быть исключен.

Если в системе сдерживания испарения топлива не имеется протечки, мембрана 22 остается вследствие избыточного давления, имеющегося при открытом предохранительном клапане 25, также в нагнетательной камере 34, прижатой против силы действия пружины 39 к внутренней поверхности 69 выемки 70. Если же в системе сдерживания испарения топлива имеется протечка, то избыточное давление снижается и мембрана 22, поддерживаемая силой действия пружины 39, перемещается в направлении крышки 60 корпуса, причем контактная шайба 67 на толкателе 40 принимает положение, показанное на фиг. 3 штриховой линией.

В положении контактной шайбы 67, показанном штриховой линией, например, два электрических контактных язычка 120 электрически соединены друг с другом и с их помощью новый процесс прокачки может прерваться, а именно до тех пор, пока в системе сдерживания испарения топлива снова не будет создано определенное избыточное давление. При этом время, необходимое для восстановления избыточного давления между, например, многократным включением насосной установки 2, характеризует величину возникшего отверстия, через которое происходит протечка. Если же даже после многократных процессов прокачки избыточное давление не возникает, это свидетельствует о наличии особенно большого отверстия или об отсутствии на топливном баке 4 крышки.

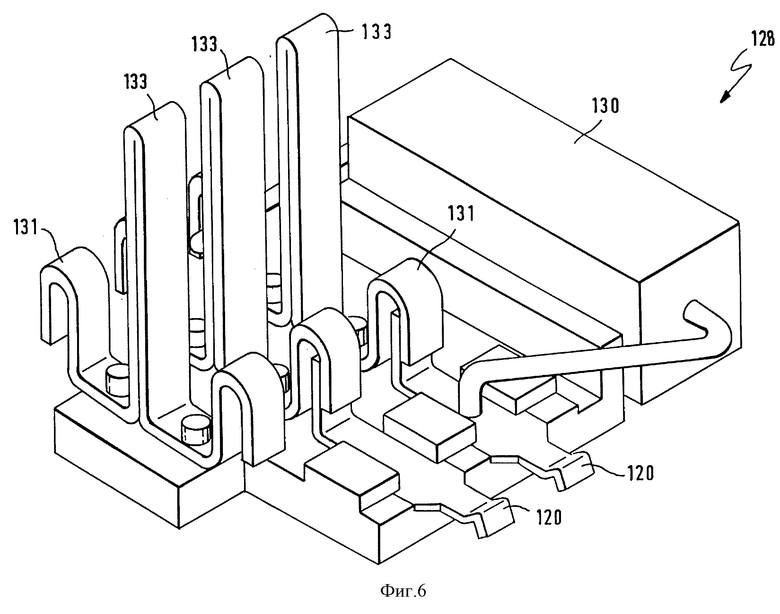

Контактные язычки 120 размещены в зоне контактного конца 51 толкателя 40 на контактной пластине 128 в корпусе 36, показанном в аксонометрии на фиг. 6. Как показано на фиг. 3 и 4, оба контактных язычка 120 выступают за пределы корпуса 44 катушки насосного узла 23 в полость, ограниченную отформованным элементом 81 и надетой крышкой 68. В положении контактной шайбы 67, показанном на чертеже штриховой линией, оба контактных язычка 120 таким образом соединены друг с другом на контактной поверхности 129 контактной шайбы 67, обращенной к корпусу 44 катушки, что получается электрическое соединение. При этом для того чтобы иметь возможность создания множества электрических контактов без искрообразования, контактная шайба 67 имеет очень точно обработанную контактную поверхность 129. Как показано на фиг. 6, контактная пластина 128 имеет, кроме того, несколько электрических конструктивных элементов 130, например, в виде электрических сопротивлений для управления насосным узлом 23 и запорным клапаном 20. Электрические конструктивные элементы 130 контактной пластины 128 электрически соединены с электромагнитом 100 запорного клапана 20 и электромагнитом 46 насосного узла 23 посредством контактных дуговых перемычек 131, изогнутых под углом, и контактных штифтов 132, показанных на фиг. 3. Контактная пластина 128 может электрически контактировать посредством штеккерных язычков 133, связанных в розетке 134, отформованной на верхней поверхности 37 корпуса 36, с электрическим штеккером, вставляемым в розетку 134. При этом штеккер представляет собой соединение насосной установки 2 с, например, внешним электронным прибором 21 управления, предназначенным, например, для тактового управления регенерирующего клапана 10, для управления запорным клапаном 20 и насосным узлом 23, а также для оценки электрического сигнала, получаемого от насосной установки 2. С помощью электрических конструктивных элементов 130 можно автоматически осуществлять важнейшие функции управления насосной установкой 2, в особенности насосным узлом 23 и запорным клапаном 20, то есть без применения электронного прибора 21 управления, так что необходимо иметь немного проводов для соединения с электронным прибором 21 управления. При этом является также возможным расположить в самом корпусе 36 соответствующую схему оценки, которая выполнена, например, по гибридной схеме и расположена, например, на контактной пластине 128.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАСОСНОЕ УСТРОЙСТВО ДЛЯ СИСТЕМЫ ПОДДЕРЖАНИЯ ИСПАРЕНИЯ ТОПЛИВА И СИСТЕМА ПОДДЕРЖАНИЯ ИСПАРЕНИЯ ТОПЛИВА | 1996 |

|

RU2157911C2 |

| ТОПЛИВНЫЙ НАСОС ВЫСОКОГО ДАВЛЕНИЯ | 1996 |

|

RU2156881C2 |

| РЕГУЛИРУЮЩИЙ КЛАПАН | 1995 |

|

RU2141055C1 |

| Устройство для впрыска топлива в двигатель внутреннего сгорания | 1972 |

|

SU545269A4 |

| НАСОС ДЛЯ ВПРЫСКА ТОПЛИВА | 1994 |

|

RU2115014C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 1991 |

|

RU2018758C1 |

| УСТРОЙСТВО ДЛЯ ВПРЫСКА ТОПЛИВА В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2120055C1 |

| УСТРОЙСТВО ЗАЩИТНОЙ БЛОКИРОВКИ ОТ НЕСАНКЦИОНИРОВАННОГО ДОСТУПА | 1996 |

|

RU2160676C2 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 1991 |

|

RU2068521C1 |

| НАГНЕТАТЕЛЬНЫЙ КЛАПАН | 1990 |

|

RU2008546C1 |

Изобретение относится к двигателестроению и может быть использовано для насосных установок, в частности для системы сдерживания испарения топлива в двигателях внутреннего сгорания. Изобретение позволяет точно определять размер отверстия протечки, понизить затраты на установку, расширить диапазон диагностики герметичности на всех режимах работы двигателя и повысить надежность. Насосная установка, в частности, для системы сдерживания испарения топлива для двигателя внутреннего сгорания содержит мембрану, приводимую от электромагнита и магнитного якоря, нагнетательную камеру с системой клапанов. Первый клапан может соединяться посредством подводящего трубопровода с окружающим воздухом. Второй клапан посредством нагнетательного трубопровода может соединяться с адсорбционным фильтром. Запорный клапан установлен между подводящим трубопроводом и нагнетательным трубопроводом. Мембрана насоса установлена с возможностью перемещения от электромагнитного привода, а запорный клапан выполнен с электромагнитным управлением. 12 з.п. ф-лы, 6 ил.

| Экономайзер | 0 |

|

SU94A1 |

| Система питания карбюраторного двигателя внутреннего сгорания | 1990 |

|

SU1838655A3 |

| Устройство для улавливания паров топлива в системе питания двигателя внутреннего сгорания | 1977 |

|

SU953247A1 |

| АДСОРБЕР | 1992 |

|

RU2031237C1 |

| Система питания для двигателя внутреннего сгорания | 1986 |

|

SU1390424A1 |

| Экономайзер | 0 |

|

SU94A1 |

| US 5146902 A, 15.09.1992 | |||

| Способ прессования огнеупорных изделий из полусухих масс | 1987 |

|

SU1570904A1 |

| ГЕМОРЕОЛОГИЧЕСКОЕ СРЕДСТВО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2191027C2 |

Авторы

Даты

2000-10-20—Публикация

1996-05-10—Подача