Изобретение относится к насосостроению и может быть использовано в качестве гидросилового привода в промышленности и сельском хозяйстве.

Известна многоклапанная конструкция гидравлического тарана, предназначенная для увеличения его производительности (подачи). Это достигается последовательным размещением ударных клапанов. Они являются весьма эффективным средством увеличения производительности установки (Овсепян В.М. Гидравлический таран и таранные установки. М.: Машиностроение, 1968, с.100-103) (1).

Устройство используется для перекачивания воды и не является двигателем.

Следует отметить, что для эффективной работы гидравлического двигателя-тарана необходимо стабильное давление под поршнем при его движении от нижней мертвой точки (НМТ) до верхней мертвой точки (ВМТ). Конструкция многоклапанного гидравлического тарана имеет иную функциональную направленность - решение задачи повышения его производительности.

Известен гидравлический двигатель-таран, содержащий питательный бассейн воды, сообщенный с питательными трубами, в которых установлены ударные клапаны параллельно работающих гидротаранов и которые сообщены с гидроцилиндрами, в последних установлены поршни со штоками, связанными с коленчатым валом двигателя. Двигатель-таран снабжен распределительным валом, кинематически связанным с коленчатым валом и имеющим кулачки, управляющие работой ударных клапанов гидротаранов. Двигатель снабжен валом с кулачками для ручного запуска в работу. Двигатель-таран предложен в трехцилиндровом исполнении с расположением кривошипов коленчатого вала под углом 120°. Для создания гидроудара каждый цилиндр параллельно соединен с питательной трубой, имеет в каждом отводе по одному ударному клапану. Рабочие камеры цилиндров свободно сообщаются с питательным бассейном. Двигатель работает в три такта: удар, отражение, разгон (RU 2105906 C1, 27.02.1998, F 04 F 7/02) (2).

Недостатком данного технического решения является отсутствие замкнутой рабочей камеры, включающей подпоршневое пространство цилиндра и ударный клапан. Давление гидроудара со скоростью распространения упругих деформаций как поступает под поршень цилиндра, так и устремляется в питательный бассейн. Пробег ударной волны до бассейна и обратно сопровождается снижением давления с последующим образованием под ударным клапаном разрежения (такт отражения). После каждого гидроудара необходим разгон жидкости в питательной трубе до установившегося движения. При этом снижается эффективность использования энергии питательного бассейна. Наличие одного ударного клапана на каждом отводе питательной трубы исключает возможность регулирования (изменения) мощности в отдельных цилиндрах двигателя при его неполной нагрузке и холостом ходе и наоборот - повышение мощности при увеличении нагрузки.

Наиболее близким техническим решением, выбранным в качестве прототипа, является конструкция “гидравлический двигатель-таран”. Здесь в питательной трубе установлено несколько дроссельных и один ударный клапан. Образование гидравлического удара после подъема ударного клапана приводит к последовательному закрытию дроссельных клапанов, образованию между ними замкнутых камер и серии гидравлических ударов, смещенных по времени. Давление от замкнутых камер по трубопроводам высокого давления передается в рабочую камеру. Так как движение поршня в цилиндре двигателя при рабочем ходе вызывает разрыв сплошности среды, то максимальное давление гидроудара под поршнем увеличивается. Двигатель работает в два такта - разгон и гидравлический удар. Повышается эффективность использования энергии гидравлического удара для привода коленчатого вала двигателя во вращательное движение (RU 2182267 C2, 10.05.2002, F 04 F 7/00) (3).

По указанному патенту обратные клапаны 15, 16, 17 работают при давлении в рабочей камере "А", меньшем давления в камере "В". В этом случае силой от разности давлений в камерах "В" и "А" дроссельный клапан 7 будет открыт, и давление гидроудара из камеры "В" передается в рабочую камеру "А", минуя трубопровод 14 и клапан 15. Таким образом, трубопровод 14 и клапан 15 оказываются “невостребованными”. Аналогичная картина осуществляется при передаче давления из камер "С" и "Д". Прямой гидроудар с образованием максимального давления при быстром закрытии ударного клапана 7 образуется только в рабочей камере "А". В камерах "В", "С" и "Д" давление гидроудара значительно меньше, чем в камере "А", так как скорость движения воды и инерционность массы до ее остановки значительно уменьшилась. Известно, что максимальное давление прямого гидроудара определяется как (Богомолов А.И., Михайлов К.А. Гидравлика. М.: Стройиздат, 1972, с.398-406 (4) и (1))

рmax=ρсV, (1)

где ρ - плотность жидкости, кг/м3; с - скорость распространения упругих деформаций (скорость распространения ударной волны), м/с; V - скорость движения воды до ее остановки, м/с.

Из уравнения (1) следует, что между максимальным давлением гидравлического удара рmах и скоростью движения воды V существует линейная зависимость, то есть чем ниже скорость V, тем меньше максимальное давление, и наоборот. В рассматриваемом прототипе гидравлического двигателя-тарана отсутствует возможность управления им при снижении нагрузки и холостой работе, а также обратное увеличение мощности с увеличением нагрузки. Следует отметить, что в специальной литературе максимальное давление гидравлического удара иногда называют “полным”. Для исключения разночтения, в пределах данной заявки, нами применяется однозначное толкование рmax как “прямое”. Критерием прямого (полного) гидроудара является

а непрямого (неполного)

где TЗ - время полного закрытия ударного клапана; l - длина питательной трубы.

Давление непрямого гидравлического удара определяется по формуле

где T - длительность фазы гидроудара.

Достаточное увеличение времени закрытия ударного (дроссельного) клапана практически предотвращает гидравлический удар, следовательно, и повышение давления. После каждого гидроудара необходим разгон воды в питательной трубе для обеспечения установившегося движения и последующего закрытия ударного клапана, конструкция которого аналогична водоподъемнику “гидравлический таран”. Он имеет большую массу, что связано с регулированием напора и подачи. Для гидравлического двигателя такая необходимость отпадает, поэтому имеется возможность снижения их металлоемкости.

Недостатками прототипа являются: давление от серии гидравлических ударов в данной конструкции суммарно будет меньше, чем это возможно; неуправляемость двигателя при различных режимах работы; большие непроизводительные расходы воды для поддержания установившегося движения в питательном трубопроводе; относительно высокая металлоемкость.

Задача изобретения - повышение эффективного использования энергии максимального давления гидроудара для привода коленчатого вала двигателя во вращательное движение, обеспеченное постоянным установившимся движением воды во всех камерах параллельных отводов многоцилиндрового гидравлического двигателя и серией прямых гидравлических ударов, смещенных по времени, возможность управления работой двигателя при снижении (увеличении) нагрузки и холостой работе, снижение металлоемкости двигателя.

Указанная задача достигается тем, что гидравлический двигатель-таран содержит питательный бассейн, сообщенный с питательной трубой, в которой установлены ударный и дроссельный клапаны с пружинами с образованием в закрытом положении закрытых камер и серии гидравлических ударов в них, смещенных по времени, упоры, цилиндр с поршнем и шатуном, связанным с коленчатым валом двигателя, включающим маховик, и имеющий распределительный вал с кулачком, кинематически связанный с коленчатым валом, рабочую камеру, при этом в параллельных отводах питательной трубы многоцилиндрового гидравлического двигателя между дроссельными клапанами установлены ударные клапаны, при помощи которых в образованных камерах создается серия прямых гидравлических ударов, смещенных по времени, с сохранением установившегося движения, при этом камеры соединяются с рабочей камерой путем последовательного открытия дроссельных клапанов с включением объема их камер в объем рабочей камеры. Для управления работой двигателя при его неполной нагрузке и холостом ходе и, наоборот, при увеличении нагрузки, двигатель оборудован фиксирующими вилками, размещенными в пазах, тягами и рычагами, ограничивающими подъем ударных клапанов, а их стержни в верхней части имеют выточки, а в нижней - пустотелую камеру.

Предлагаемое изобретение поясняется чертежами, на которых схематично показан принцип работы двухцилиндрового гидравлического двигателя-тарана.

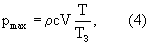

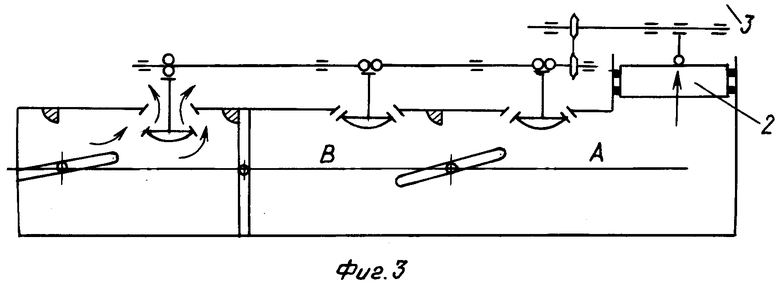

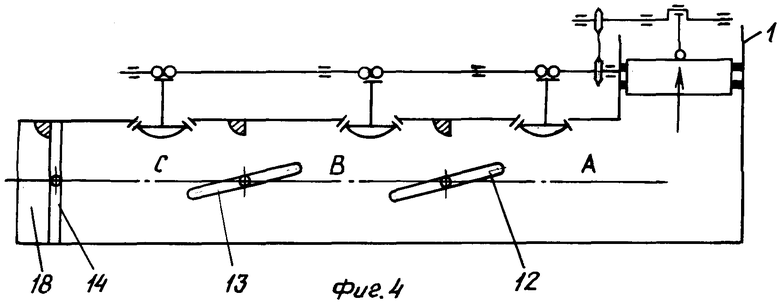

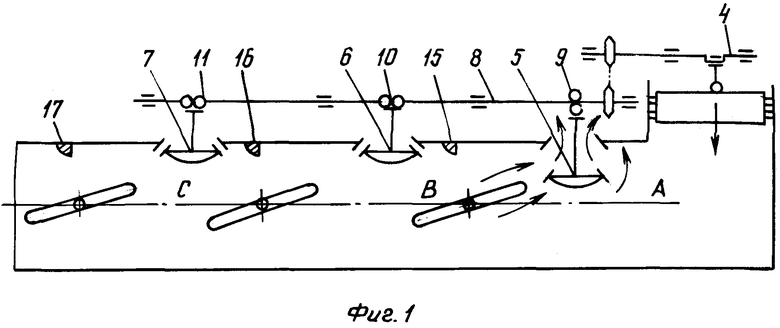

На фиг.1 представлено положение поршня, кулачков распределительного вала, коленчатого вала, дроссельных и ударных клапанов в процессе совершения холостого хода поршня от верхней мертвой точки к нижней. На фиг.2 - то же при гидравлическом ударе в рабочей камере “А”. На фиг.3 - то же при гидроударе в камере “В”. На фиг.4 - то же при гидравлическом ударе в рабочей камере “С”. На фиг.5 - двухцилиндровый двигатель с размещением в параллельных отводах питательной трубы ударных клапанов, цилиндров, коленчатого вала и фиксирующих вилок. На фиг.6 - кинематика ручного включения и отключения ударных клапанов.

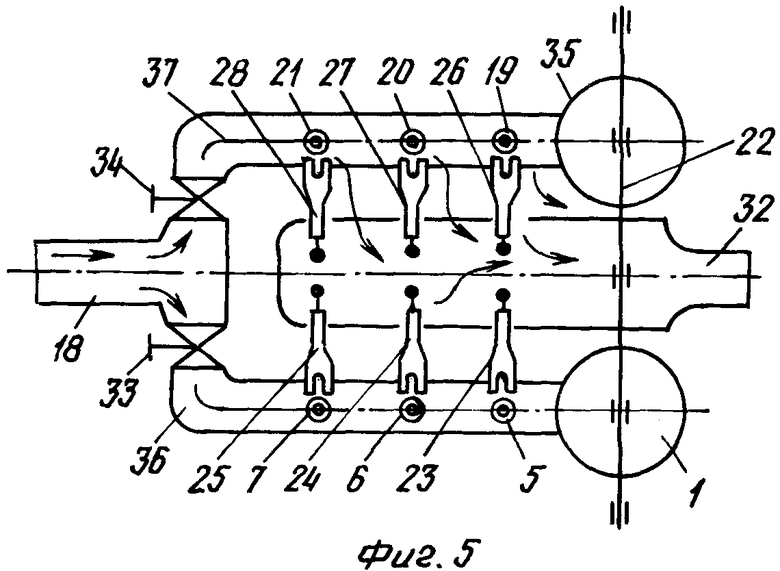

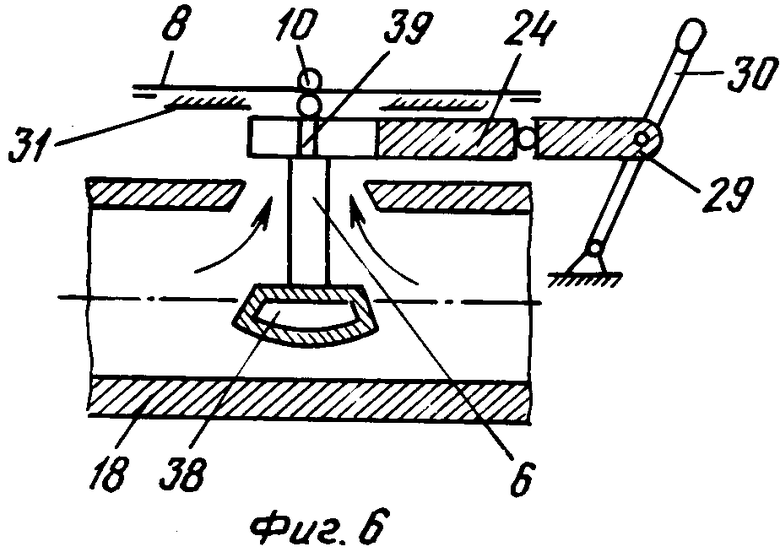

Гидравлический двигатель-таран (фиг.1...6) включает в себя цилиндр 1, поршень 2, шатун 3, коленчатый вал 4, ударные клапаны 5, 6, 7, распределительный вал 8, кулачки распределительного вала 9, 10, 11, дроссельные клапаны 12, 13, 14, упоры 15, 16, 17, питательную трубу 18, ударные клапаны 19, 20, 21, коленчатый вал 22, фиксирующие вилки 23, 24, 25, 26, 27, 28, тяги 29, рычаги 30, пазы 31, лоток 32, краны 33, 34, цилиндр 35, параллельные отводы 36, 37, пустотелые камеры ударных клапанов 38, выточки 39.

Двухцилиндровый гидравлический двигатель-таран представляет собой совокупность двух одноцилиндровых гидравлических двигателей, размещенных на параллельных отводах 36, 37 питательной трубы 18. При числе цилиндров более двух возрастает соответственно число параллельных отводов. Работу гидравлического двигателя-тарана (в дальнейшем по тексту ГДТ) рассмотрим на примере одноцилиндрового двигателя (фиг.1...6). Питательный бассейн (на схемах не указан), питательная труба 18, ударные клапаны 5, 6, 7 являются необходимым условием работы как водоподъемника гидравлического тарана, так и предлагаемого технического решения. Для запуска ГДТ в работу поршень 2 вручную, через коленчатый вал 4 переводится в положение НМТ. При этом кулачок 9 распределительного вала 8 располагается вертикально, удерживая ударный клапан 5 в нижнем открытом положении. Ударные клапаны 6, 7 под действием силы гидростатического давления воды (краны 33, 34 открыты) и силы Архимеда - закрыты, кулачки 10, 11 распределительного вала 8 не препятствуют их закрытию (см. фиг.1). Таким образом, в параллельном отводе питательной трубы 36 осуществляется пусковой разгон воды до установившегося движения воды, которое остается постоянным в процессе работы гидравлического двигателя. То есть в дальнейшем разгон воды для работы ГДТ исключается. Так как оси дроссельных клапанов 12, 13, 14 расположены ниже центра тяжести плоских поверхностей, то за счет момента силы тяжести и действия пружин (на фиг.1...4 не указаны) дроссельные клапаны 12, 13, 14 приведены в положение открыто, но при полном открытии их плоскости не совпадают с направлением оси питательной трубы 18 на некоторый угол. При дальнейшем проворачивании коленчатого вала 4 поршень 2 начинает перемещаться вверх с одновременным поворотом кулачка 9 распределительного вала 8, который освобождает ударный клапан 5. За счет сил Архимеда и скоростного напора ударный клапан 5 быстро поднимается вверх, прекращая истечение жидкости. Происходит прямой гидравлический удар, при этом кинетическая энергия потока переходит в потенциальную энергию гидродинамического давления. Итак, в рабочей камере "А" происходит повышение давления от гидравлического удара. Так как верхняя площадь дроссельного клапана 12 (то же и для клапанов 13, 14), до оси больше, чем его нижняя часть, то сила гидродинамического давления, действующая на верхнюю часть, будет больше, чем сила, действующая на нижнюю поверхность. Под действием результирующей силы, преодолевая действие пружины, дроссельный клапан 12 закрывается, образуя рабочую камеру "А" замкнутой (см. фиг.2). Проворачиванию дроссельного клапана 12 препятствует упор 15. Одновременно с закрытием дроссельного клапана 12 за счет поворота кулачка 10 открывается ударный клапан 6, тем самым в параллельном отводе 36 питательной трубы 18 поддерживается установившееся движение воды.

Под действием силы от давления гидроудара поршень 2 перемещается в цилиндре 1 по направлению к ВМТ и через шатун 3 приводит во вращение коленчатый вал 4 с маховиком (на схемах не обозначен). Движение поршня 2 в замкнутом контуре "А" приводит к разрыву сплошности воды. Известно, что разрыв сплошности потока увеличивает давление (кавитационное давление) до 40% по сравнению с гидравлическим ударом без нарушения сплошности потока [4]. Таким образом, рmах по уравнению (1), сила, действующая на поршень 2, и мощность двигателя увеличивается. Камеры "В", "С" представляют собой объем жидкости, ограниченный двумя условно закрытыми дроссельными клапанами. Но в действительности одновременное закрытие двух дроссельных клапанов не происходит. Например, дроссельный клапан 12 (фиг.2) закрыт, а клапаны 13, 14 - открыты и т.д. (фиг.3, 4).

При дальнейшем движении поршня 2 к ВМТ поворотом кулачка 10 распределительного вала 8 ударный клапан 6 освобождается для свободного перемещения вверх. За счет сил Архимеда и скоростного напора ударный клапан 6 быстро поднимается - происходит прямой гидравлический удар. Силой от гидродинамического давления дроссельный клапан 13 закрывается и от проворачивания удерживается упором 16, а дроссельный клапан 12 открывается, образуя замкнутую камеру "А+В", при этом ударный клапан 5 закрыт, а ударный клапан 7 кулачком 11 приводится в положение “открыто”. Силой гидроудара в камере "В" и вновь образованного кавитационного давления поршень 2 продолжает перемещение к ВМТ (фиг.3). При дальнейшем вращении распределительного вала 8 кулачок 11 освобождает ударный клапан 7, и он аналогично ударным клапанам 5, 6 при быстром подъеме образует прямой гидроудар. При этом дроссельный клапан 14 закрывается и удерживается упором 17, а клапан 13 открывается с образованием замкнутой камеры объемом "А+В+С". Все ударные клапаны закрыты, а поршень 2 под действием силы от давления гидроудара и кавитационного давления достигает ВМТ (см. фиг.4). В этот же момент распределительный вал 8, находящийся в непрерывном вращении (по мере движения поршня 2), кулачком 9 принудительно открывает (опускает) ударный клапан 5, а при этом дроссельный клапан 14 открывается под действием момента силы тяжести и действия пружины. Вода из питательной трубы 18 поступает в камеры "А", "В", "С", изливается через ударный клапан 5 в лоток 32 (фиг.5) и отводится в водоток. Таким образом, осуществляется такт рабочий ход за время движения поршня 2 от ВМТ до НМТ. В камерах "А", "В", "С" давление принимает значение питательного напора, а вода из подпоршневого пространства изливается в окружающую среду через ударный клапан 5, не создавая противодавления движению поршня 2. При достижении поршнем 2 НМТ кулачок 9 распределительного вала 8 освобождает ударный клапан 5, происходит его быстрый подъем вверх, прямой гидравлический удар, и процессы (фиг.1...4) повторяются.

Следует иметь в виду, что движение поршня 2 в цилиндре 1 от НМТ до ВМТ сопровождается движением поршня в цилиндре 35 от ВМТ до НМТ при открытом ударном клапане 19 (см. фиг.5). Управление работой ударных клапанов 19, 20, 21 осуществляется кулачками распределительного вала (на схеме не обозначены).

На фиг.5 представлена схема работы двухцилиндрового двигателя с параллельным расположением отводов 36, 37 питательной трубы 18, представляющего собой совокупность двух одноцилиндровых двигателей-таранов, рассмотренных выше. Отводы 36, 37 питательной трубы 18 имеют цилиндры 1, 35, общий коленчатый вал 22 с кривошипами, расположенными под углом 180°, краны 33, 34, ударные клапаны 5, 6, 7, 19, 20, 21. Дроссельные клапаны и камеры "А", "В", "С" на фиг.5 не обозначены, так как они указаны на фиг.1...4. Работа двухцилиндрового двигателя, а также при числе цилиндров более двух, может осуществляться при условии стабильного питательного расхода, осуществляемого питательным бассейном. Итак, при открытом ударном клапане 19 в параллельном отводе 37 питательной трубы 18 происходит такт холостого хода, поршень в цилиндре 35 движется от ВМТ до НМТ, дроссельные клапаны (на фиг.5 не обозначены) открыты. В это же время в параллельном отводе 36 питательной трубы 18 с ударными клапанами 5, 6, 7 образуется серия полных гидравлических ударов с последовательным образованием закрытых камер и осуществлением рабочего хода в цилиндре 1 аналогично одноцилиндровому двигателю (фиг.2...4). Краны 33, 34 открыты. Они предназначены для исключения подачи воды в отводы питательной трубы при проведении технического обслуживания в процессе эксплуатации ГДТ. При достижении поршнем в цилиндре 1 ВМТ за счет кулачков распределительного вала (на фиг.5 не обозначены) осуществляется опускание ударного клапана 5 в нижнее положение и образование такта холостого хода. В это же время, за счет последовательного закрытия ударных клапанов 19, 20, 21, образования закрытых камер и создания серии прямых гидравлических ударов, смещенных по времени, в цилиндре 35 происходит рабочий ход. Маховик коленчатого вала (на фиг.1...5 не обозначен) за счет запасенной кинетической энергии обеспечивает равномерное вращение коленчатого вала 22. Это же относится и к одноцилиндровому ГДТ. По сравнению с прототипом для работы предлагаемого технического решения ГДТ необходим больший питательный расход воды, однако с повышением питательного расхода увеличивается и мощность гидравлического двигателя.

Привод распределительного вала от коленчатого вала 22 для двухцилиндрового ГДТ может быть общим для обоих параллельных отводов 36, 37 питательной трубы 18 и индивидуальным для каждого отвода (цилиндра).

Управление работой одно- и двухцилиндрового ГДТ осуществляется последовательным исключением из работы ударных клапанов 5, 6, 7, 19, 20, 21. Стержни ударных клапанов в верхней части имеют выточки, в которые входят фиксирующие вилки 23, 24, 25, 26, 27, 28, перемещаемые в пазах 31 (фиг.6) при помощи рычагов 30 и тяг 29, вручную. В качестве примера для ударного клапана 6 на фиг.6 объясняется принцип их работы. Такими устройствами снабжены все ударные клапаны. При нижнем положении ударного клапана 6, соответствующего такту холостого хода при движении поршня вниз, рычагом 30 через тягу 29 фиксирующая вилка 24 перемещается в пазах 31, входит в выточку 39 на стержне ударного клапана 6, фиксируя его в нижнем положении. При этом фиксирующая вилка 24 не ограничивает вращение кулачка 10 распределительного вала 8. Ее толщина равна высоте выточки в верхней части стержня ударного клапана 6. Следует иметь в виду, что отключение из работы ударных клапанов 5, 19 приводит к остановке ГДТ. Так, при отключении ударного клапана 5 или 19 давление в рабочей камере "А" будет постоянно равно давлению питательного напора в бассейне с исключением повышения давления гидравлического удара и рабочего хода поршня. Уменьшение мощности ГДТ осуществляется последовательным отключением ударного клапана 7, затем 6, далее 21, 20, 19. При этом предполагается холостая работа двигателя. Соответственно в обратном порядке включение ударных клапанов в работу позволяет увеличивать мощность двигателя. Осуществление широкого регулирования мощности одно- и многоцилиндрового ГДТ возможно только при наличии нескольких ударных клапанов на питательной трубе 18 (фиг.1...4) или ее параллельных отводах 36, 37 (фиг.5).

Исключение из предлагаемой конструкции ГДТ трубопроводов высокого давления и обратных клапанов, имевших место в прототипе, уменьшение массы ударного клапана снижает металлоемкость двигателя. Устройство в ударных клапанах пустотелых камер 38 увеличивает подъемную силу Архимеда и соответственно скорость подъема ударных клапанов с гарантированным обеспечением прямого гидравлического удара, уменьшается сила удара тарели клапана о седло с уменьшением инерционной силы и разрывающего усилия в нижнем сечении штока клапана [1].

Преимуществом предлагаемого технического решения по сравнению с прототипом является осуществление в камерах "А", "В", "С" прямого гидроудара, большего по своему значению, с повышением мощности двигателя. Время на такт разгона при совершении рабочего хода составляет 75%, поэтому его исключение при постоянном установившемся движении воды позволит увеличить частоту вращения коленчатого вала и мощность гидравлического двигателя. При этом обеспечивается более полное использование энергии водяного потока, исключая непроизводительный сброс воды через ударные клапаны. Включение в конструкцию двигателя нескольких ударных клапанов для одно- и многоцилиндрового ГДТ позволяет осуществлять последовательное уменьшение его мощности до холостого хода при снижении нагрузки на двигатель и наоборот. Исключение из ГДТ трубопроводов высокого давления и обратных клапанов снижает его металлоемкость. Для работы ГДТ не требуется ГСМ (бензин, нефть и др.), поэтому он является энергосберегающим, экологически чистым с возможностью применения в различных отраслях народного хозяйства для выработки механической и электрической энергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ-ТАРАН | 2000 |

|

RU2182267C2 |

| ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ-ТАРАН | 1995 |

|

RU2105906C1 |

| ВОДЯНОЙ НАСОС С ЭНЕРГОСБЕРЕГАЮЩИМ ПРИВОДОМ | 2003 |

|

RU2245460C1 |

| ГИДРАВЛИЧЕСКИЙ ТАРАН | 2014 |

|

RU2577680C1 |

| ВОДЯНОЙ ДВИГАТЕЛЬ | 2001 |

|

RU2224134C2 |

| СИСТЕМА И СПОСОБ УПРАВЛЕНИЯ ДВИГАТЕЛЕМ С ОТКЛЮЧАЕМЫМИ ЦИЛИНДРАМИ (ВАРИАНТЫ) | 2015 |

|

RU2685625C2 |

| ВОДЯНОЙ НАСОС С ЭНЕРГОСБЕРЕГАЮЩИМ ПРИВОДОМ | 2005 |

|

RU2316681C2 |

| СИСТЕМА И СПОСОБ УПРАВЛЕНИЯ ДВИГАТЕЛЕМ С ОТКЛЮЧАЕМЫМИ ЦИЛИНДРАМИ, СОЕДИНЕННЫМ С ДВУХСПИРАЛЬНЫМ ТУРБОНАГНЕТАТЕЛЕМ (ВАРИАНТЫ) | 2015 |

|

RU2699449C2 |

| ЧЕТЫРЁХЦИЛИНДРОВЫЙ ДВИГАТЕЛЬ (ВАРИАНТЫ) И СПОСОБ УПРАВЛЕНИЯ ДВИГАТЕЛЕМ С ОТКЛЮЧАЕМЫМИ ЦИЛИНДРАМИ | 2015 |

|

RU2696153C2 |

| ГИДРАВЛИЧЕСКИЙ ТАРАН | 2016 |

|

RU2630803C1 |

Изобретение относится к насосостроению и может быть использовано в качестве гидросилового привода в промышленности и сельском хозяйстве. В параллельных отводах питательной трубы между всеми дроссельными клапанами размещены ударные клапаны с созданием в образованных камерах серии прямых гидравлических ударов, смещенных по времени, с сохранением установившегося движения. Камеры соединяются с рабочей камерой путем последовательного открытия дроссельных клапанов с включением объема их камер в объем рабочей камеры. Для управления работой двигателя при неполной нагрузке и холостом ходе он оборудован фиксирующими вилками, размещенными в пазах, тягами и рычагами, ограничивающими подъем ударных клапанов, имеющих в нижней части пустотелые камеры. Повышается эффективность использования энергии максимального давления гидроудара для привода коленчатого вала двигателя во вращательное движение, обеспечивается возможность управления работой двигателя при снижении или увеличении нагрузки и холостой работе, снижается металлоемкость двигателя. 1 з.п. ф-лы, 6 ил.

| ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ-ТАРАН | 2000 |

|

RU2182267C2 |

| ГИДРАВЛИЧЕСКИЙ ТАРАН | 1993 |

|

RU2056548C1 |

| Весы для контроля правильности веса кусков теста, выбрасываемых тестоделительным аппаратом | 1931 |

|

SU26088A1 |

| US 4097197 A, 27.06.1978 | |||

| Способ циклического контроля структурно-механических характеристик мякиша хлебобулочных изделий | 2022 |

|

RU2800725C1 |

Авторы

Даты

2004-12-20—Публикация

2003-03-05—Подача